密封锥角对针阀偶件密封面形变和应力的影响

杨宏伟,杨显锋,陈晓欢,高怡,马梁,康彦红,李华乐,徐丹

中国北方发动机研究所(天津),天津 300400

0 引言

高压共轨燃油喷射系统可灵活调节和控制油压、喷油定时、喷射油量,实现高压燃油喷射精细化[1-10]。电控喷油器是高压燃油供给系统的核心零部件,长期处于高压、高温及高速运行状态,喷油器的针阀偶件由于频繁快速开启、关闭,容易导致偶件密封面过度磨损[11-12]。喷油器或喷油嘴的密封不良将导致喷油器盛油槽压力降低、系统响应时间加长,直接影响柴油机的动力性、经济性、排放性[13-15]。本文中针对喷油器针阀偶件在高压下可能产生的密封面磨损问题,对针阀体与针阀阀座分别进行有限元静力分析,建立针阀与针阀座接触模型,分析不同密封锥角对喷油器针阀偶件密封面形变和应力的影响。

1 喷油嘴密封锥面有限元静力分析

针阀和针阀座材料性能参数如表1所示。

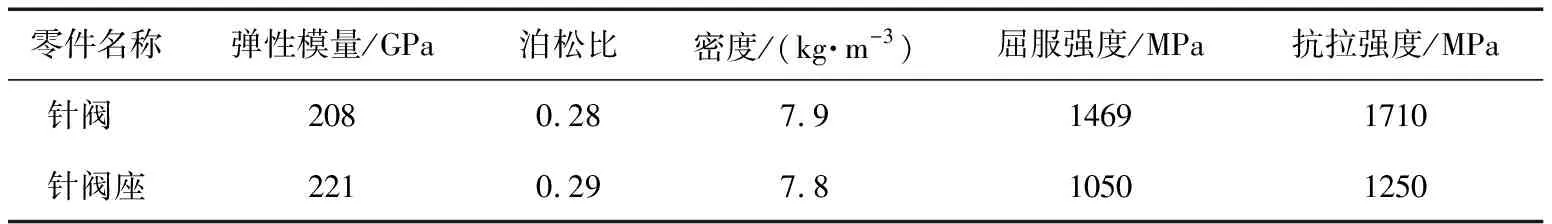

表1 针阀和针阀座材料性能参数表

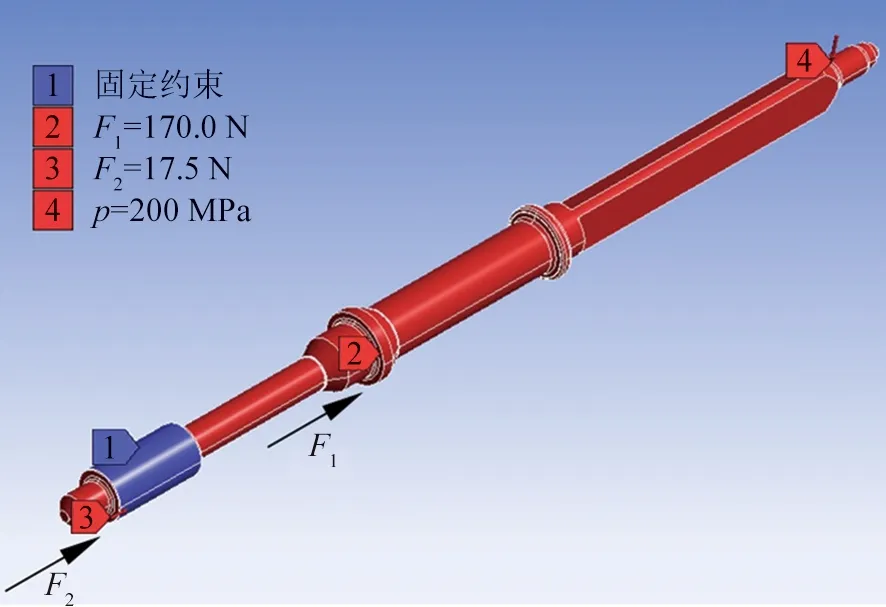

1.1 针阀挺柱有限元分析

针阀挺柱仿真模型的载荷及约束设置如图1所示,其中p为高压燃油压力;F1为针阀挺柱最上端受柱塞套内弹簧的作用力,该作用力作用在针阀挺柱上端小凸台上;F2为针阀挺柱中部受针阀弹簧的作用力,该作用力作用在针阀上部第2个凸台处。

图1 针阀挺柱仿真模型的载荷及约束

由于针阀在实际工作过程中轴向运动幅度很小,对其进行静力学有限元分析时,可以假定针阀上部与柱塞套的耦合处为约束载荷,便于对针阀挺柱进行静力学分析;针阀与阀座在实际工作过程中碰撞接触时间很短,有限元分析过程中结果不易收敛,为了提高结果准确性,建模过程中对针阀与阀座进行更规则及精细的网格划分,仿真过程采用六面体网格形式进行划分,共计374 570个单元。

参数设置完毕进行求解计算,几何体主要受到一个固定约束、两个作用力和压力作用,仿真主要监控几何体模型的形变和应力分析。几何体形变和等效应力如图2、3所示。

由图2可知:当针阀顶端与柱塞套耦合处约束时,在柱塞套弹簧作用力、针阀弹簧作用力及液压力的综合作用下,针阀体发生了微小形变,由于针阀体上端约束,因此针阀体上端的形变最小,越靠近针阀体的下端,针阀体的形变越来越大,最大形变约为55.268 μm;由图3可知:在约束及载荷的作用下,几何体所受的应力发生了较大的变化,几何体上端应力变化较为明显,最大应力出现在上端第2个凸台处,约为457 MPa。

仿真模型的计算结果和模型的简化、网格划分、参数设置及求解器设置密切相关,因此需通过多次求解计算对模型及设置的准确性进行验证。

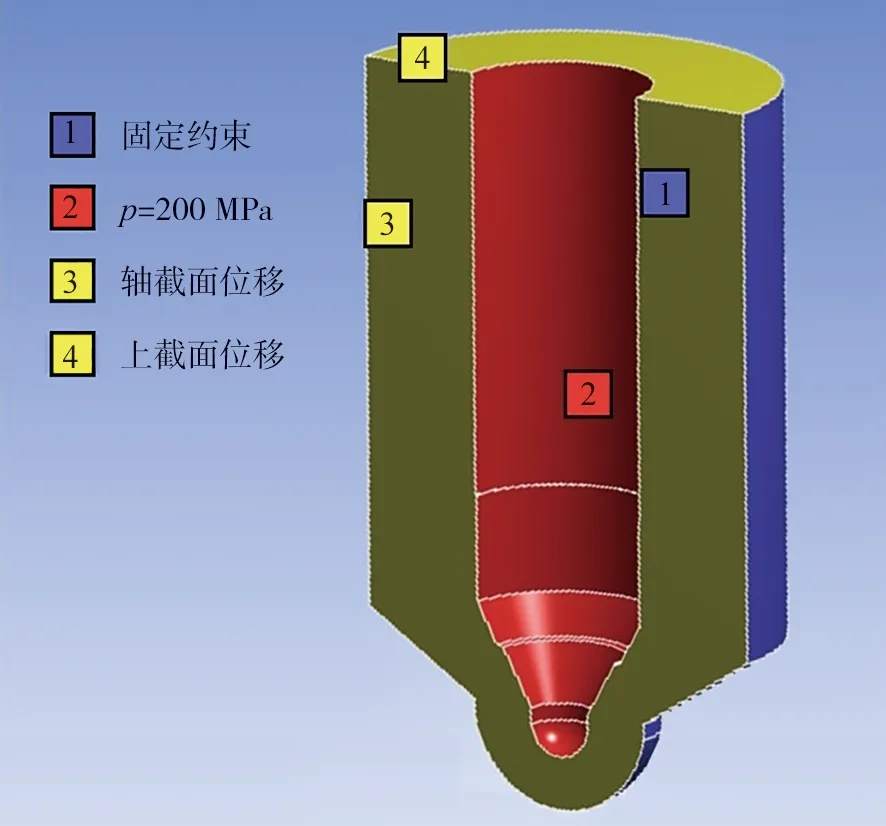

1.2 针阀座有限元分析

针阀座的载荷及施加约束如图4所示,针阀座上部截面和轴截面固定,阀座内部受到高压燃油液压力的作用。本文中主要对不同密封锥角下针阀座进行有限元分析,研究重点在针阀座与针阀接触部分的座面,因此三维模型中对针阀座上半部分进行简化,同时针阀喷嘴处的喷孔也做了简化处理。

图4 针阀座载荷及施加约束

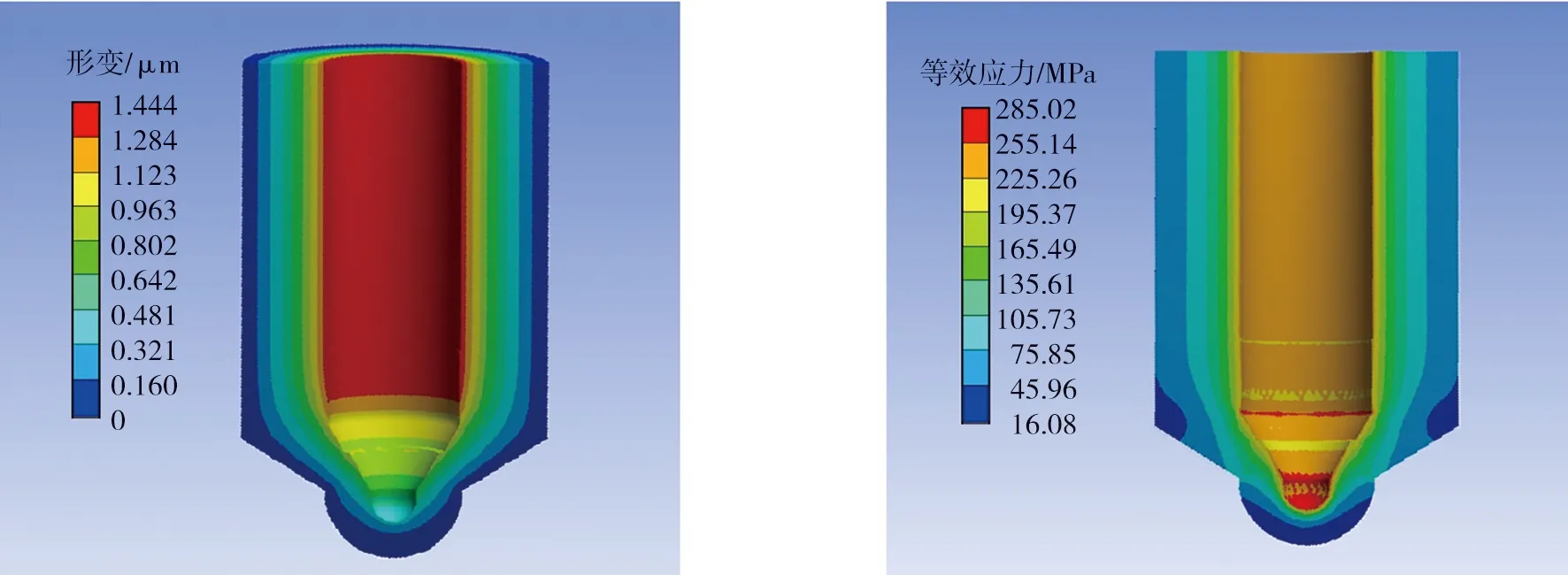

针阀座形变和等效应力仿真如图5、6所示。

由图5可知:在高压燃油液压力的作用下,针阀座发生了微小形变,越靠近针阀座上部,针阀座的形变越大,针阀座形变有明显的分层现象,最大形变约为1.44 μm,针阀座锥面处的形变并不是很大,由于该部分的腔室面积较小,壁面较厚,不易发生形变;由图6可知:针阀座的最大等效应力为285.02 MPa,应力主要集中在喷油嘴腔室,不同面的交线处应力较大,这是因为交线处比较容易产生应力集中。

图5 针阀座形变仿真 图6 针阀座等效应力仿真

1.3 不同密封锥角下针阀座有限元分析

为了研究不同针阀座密封锥角对密封性能的影响,对密封锥角为60°、90°、120°和150°时针阀座的形变和等效应力进行仿真分析,除针阀座的密封锥角结构不同外,仿真模型的其它参数设置均相同。

针阀座锥角区域位于压力室的上游,不同针阀座密封锥角下的针阀座形变仿真如图7所示。

a)60° b)90° c)120° d)150°

由图7可知:密封锥角从60°到150°变化过程中,针阀座形变的分布大致相同,密封锥角增大时,密封锥面与喷嘴压力室圆柱面的交线处的形变增大;不同密封锥角的针阀座的最大形变(喷嘴压力室上端)基本相同,针阀座密封锥角为60°、90°、120°、150°时,最大形变分别为1.444 0、1.443 3、1.443 7、1.443 8 μm。

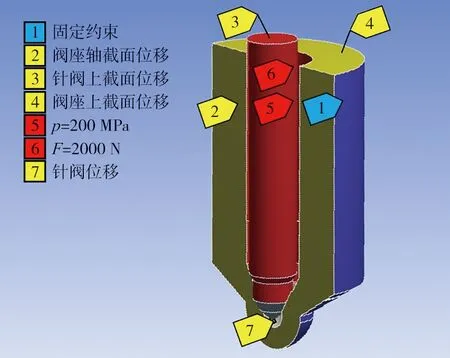

不同针阀座密封锥角下针阀座的等效应力如图8所示。

a)60° b)90° c)120° d)150°

由图8可知:针阀座的应力集中在不同面的交线处,尤其是密封锥面与喷嘴压力室圆柱面的交线处。针阀座密封锥角从60°到150°的变化过程中,针阀座的等效应力随着密封锥角的增大呈先增大后减小的趋势,在120°左右达到最大。针阀座密封锥角为60°、90°、120°、150°时,针阀压力室内最大等效应力分别为285.02、313.84、318.91、311.90 MPa。

2 针阀与针阀座冲击与接触有限元分析

2.1 接触与碰撞仿真模型的建立

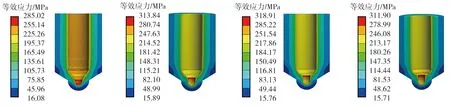

本文中主要关注针阀与针阀座冲击时接触处的受力分析情况,因此建立针阀下半部与针阀座发生接触部分包括针阀座锥角处的仿真模型。针阀与针阀座的约束及载荷设置如图9所示。

图9 针阀与针阀座的约束及载荷设置

在ANSYS Workbench中设置针阀与针阀座的接触属性,根据相关文献,针阀压紧时,作用在针阀的向下的合力约为2 kN,因此将针阀所受到的作用力F设置为2 kN,针阀座的外部面设置为固定约束,阀座轴截面、针阀上截面、阀座上截面和针阀等处分别设置零位移约束防止其轴向偏移,针阀座内腔及针阀表面受到高压燃油的作用力,喷油嘴压力室及针阀密封线以下的部分受到的压力较低,忽略不计。

2.2 不同密封锥角下的接触仿真结果

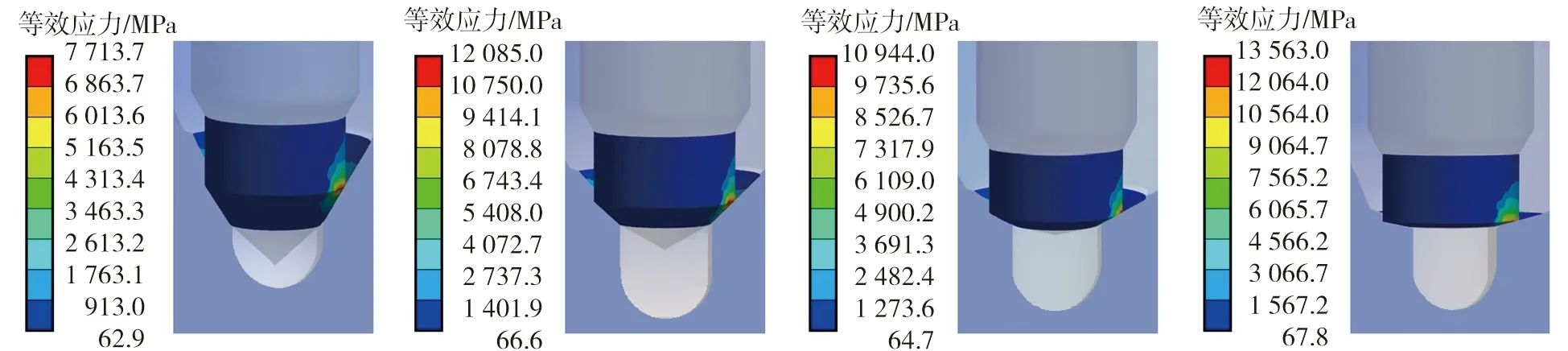

针阀压紧在针阀座时,由于接触产生的应力容易造成两者的磨损,因此主要关注点在于两者接触产生的等效应力,不同密封锥角下针阀针阀座接触等效应力如图10所示。

a)60° b)90° c)120° d)150°

由图10可知:当针阀与针阀座发生接触时,针阀与针阀座的线面接触处的等效应力最大,距离接触处越远等效应力越小;4种不同密封锥角下,密封锥角为60°时最大接触应力最小,密封锥角为150°时最大接触应力最大,针阀座密封锥角为60°、90°、120°、150°时,最大接触应力分别为7 713.7、12 085、10 944、13 563 MPa,随密封锥角的增大,最大接触应力呈先增大、后减小、再增大的变化趋势。

2.3 不同密封锥角下的碰撞仿真结果

当针阀落座时,针阀与针阀座发生碰撞,长期的工作过程中碰撞产生的应力可能加剧零件的磨损,导致疲劳和机械破坏、密封失效,因此有必要对不同密封锥角下碰撞时的接触应力进行分析。

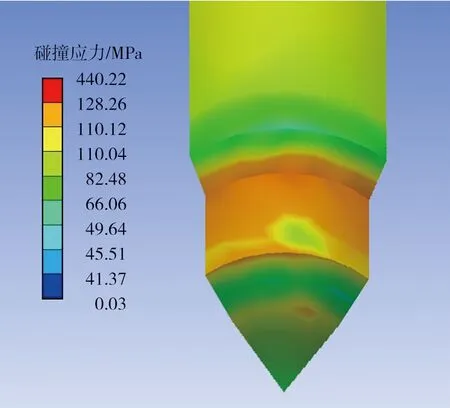

针阀和针阀座发生碰撞时,针阀的等效应力分布如图11所示。

图11 针阀碰撞等效应力分布

由图11可知,针阀与针阀座接触的密封线处,以及密封线上侧圆柱段的等效应力较大,这是由两者碰撞时的冲击力造成的。若应力过大,容易造成密封线处过度磨损、不均匀磨损,导致密封失效和圆柱段的机械破坏。

密封锥角为60°、90°、120°、150°时针阀与针阀座之间的最大等效碰撞应力分别为487.81、622.98、741.69、655.03 MPa。随着密封锥角增大,针阀与针阀座之间的最大等效碰撞应力先增大后减小。密封锥角为60°时针阀和针阀座的最大等效碰撞应力最小;密封锥角为120°时针阀和针阀座的最大等效碰撞应力最大。

碰撞应力不仅造成机械破坏,也影响针阀和针阀座密封面的磨损,碰撞应力越小,零件受到破坏和密封面磨损越小,越有利于锥面密封。

3 结论

建立针阀、针阀座模型,对针阀和针阀座形变与等效应力、不同密封锥角下的针阀座形变和等效应力、接触状态和碰撞状态下不同密封锥角的线面接触应力和碰撞应力进行仿真分析,研究密封锥角为60°、90°、120°、150°时密封锥角对喷油器针阀偶件密封面形变和应力的影响。

1)密封锥角增大时,密封锥面与喷嘴压力室圆柱面的交线处的形变增大;不同密封锥角的针阀座的最大形变(喷嘴压力室上端)基本相同。

2)针阀座的应力集中在密封锥面与喷嘴压力室圆柱面的交线处;针阀座的等效应力随着密封锥角的增大呈先增大后减小的趋势,密封锥角为120°时等效应力最大。

3)当针阀与针阀座发生接触时,随密封锥角的增大,针阀与针阀座的线面接触处的最大接触应力呈先增大、后减小、再增大的变化趋势;密封锥角为60°时最大接触应力最小,密封锥角为150°时最大接触应力最大。

4)针阀与针阀座发生碰撞时,随着密封锥角增大,针阀与针阀座之间的最大等效碰撞应力呈先增大后减小的变化趋势;密封锥角为60°时最大等效碰撞应力最小;密封锥角为120°时最大等效碰撞应力最大。