打磨抛光机器人关键技术研发与应用

汤爱军,胡艳娥,诸进才,杨波,龙波

(1.富联裕展科技(深圳)有限公司,广东 深圳 518110;2.广州铁路职业技术学院机电工程学院,广东 广州 510430)

0 引言

传统的人工打磨抛光存在效率低,产品品质一致性差,存在尘肺尘爆工业安全隐患等,并且随着人力成本的攀升、工人对舒适、安全的工作环境的追求,利用工业机器人来代替人工进行打磨抛光应用开发成为近几年的热点,并逐步批量应用,特别是汽车、五金、卫浴、家具等行业[1-2]。

高工机器人产业研究所(GGII)2020年打磨抛光机器人调研报告显示,打磨抛光机器人2020年销量5000台[3],同比增长21%,并预测未来年均20%增长,到2025年打磨抛光机器人销量预计超过1.3万台,市场规模超过75亿元。打磨抛光机器人代替人工进行打磨抛光,已经成为表面处理行业发展趋势。但打磨抛光机器人应用占比仍比较低,仅约2.95%,还有很大提升发展空间。

机器人打磨抛光当前大多的应用是汽车、五金、卫浴、家具等高附加价值产品行业,3C行业产品的更新换代速度持续加快,对少量多样、快速换线柔性生产制造提出更高要求,但应用于3C产品的智能精密打磨抛光机器人系统研发与应用鲜有研究。因此,研发出能适应当前3C生产特点,高柔性、高精度、高效率,且符合工业安全的新型智能精密打磨抛光机器人,对3C产品金属机构件制造企业,显得尤为重要和必要。

1 智能精密打磨抛光机器人系统概念提出

3C产品更新换代速度越来越快,而零件的日益复杂化和精度要求也不断提高,对制造企业的生产提出了更高的要求:自动化、弹性、智能、精密、高效、稳定、安全。

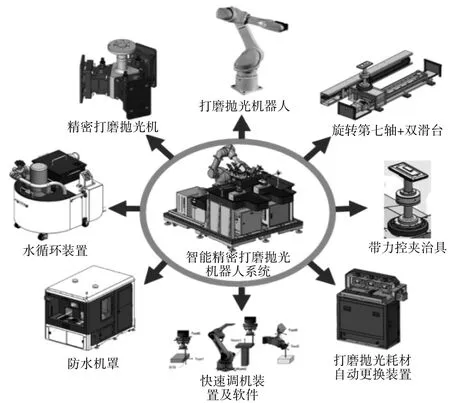

课题组依3C产品表面处理自动化应用需求特点,设计开发的智能精密打磨抛光机器人系统由8大功能模组组成,如图1所示。主要包括高刚性大负载高精度打磨抛光机器人、旋转第七轴及双滑台直线轴、精密打磨抛光机、带力控的产品装夹治具、水循环装置、辅助快速调机装置及其软件、打磨抛光耗材自动更换装置以及防水机罩等。

图1 智能精密打磨抛光机器人系统组成

2 打磨抛光机器人关键技术研发

2.1 高刚性大负载高精度打磨机器人

工业机器人是实现智能生产和数字化工厂的通用基础,是集机械、电子、控制、计算机、传感器、人工智能等多学科先进技术于一体的现代制造业重要的自动化装备。打磨机器人的设计开发改善提升是伴随着新一代打磨抛光应用的技术需求而不断延展的,精致的产品外观迫使加工轨迹更加圆润细滑,产生了更高的轨迹精度和定位精度的要求;高频振动的打磨头,为适应不同产品状况使用的、沉重的多任务位打磨头结构,均对加工设备提出了强硬的刚性与负载要求;不同的打磨工况,各种打磨环境的恶劣(水,切削液及材料碎屑等)产生了更高防护能力的要求。

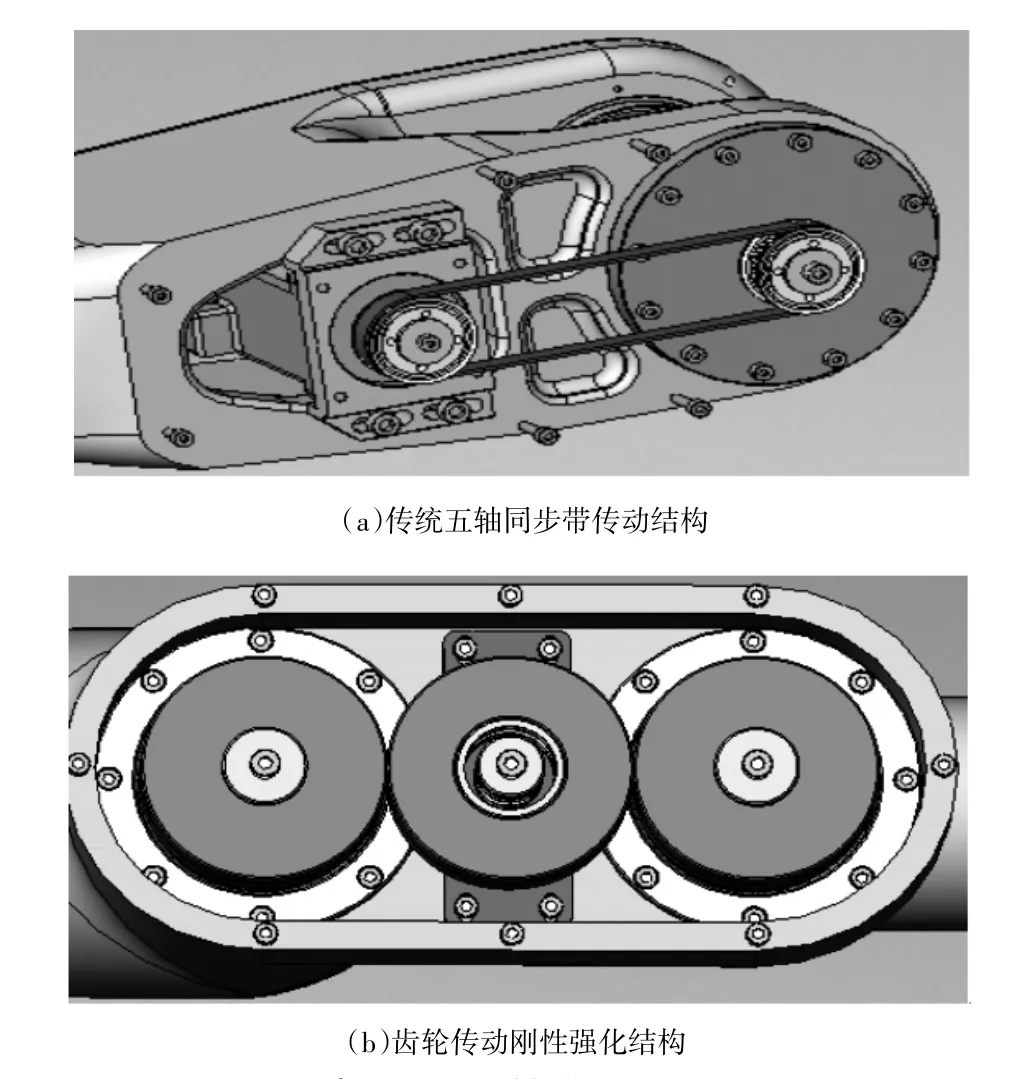

课题组通过一系列的改善设计来实现打磨抛光机器人刚性强化,例如,五轴,传统机器人结构多采用皮带传动结构,如图2(a)所示,该结构刚性差,撞击时容易偏位,皮带易磨损断裂,使用寿命短。课题组经过工程仿真分析,优化结构设计,使用全齿轮传动结构,搭配双轴承结构,进行刚性强化,提升机器人寿命和耐久性,如图2(b)所示。其他措施还包括选用进口高刚性RV和行星减速机科学组合方案,代替普通机器人常用的谐波减速机方案等。

图2 打磨机器人五轴传动刚性改善设计

通过迷宫设计、定制三唇油封、双层密封保护、机器人内部正压排气防水功能等方案,实现打磨机器人达到IP67防护等级,确保打磨粉尘环境,对机器人的有效防护。课题组选用高精度减速机,用激光跟踪仪标定机器人参数,并通过优化算法进行轨迹补偿,提升打磨抛光机器人轨迹精度和重复定位精度。

2.2 七轴联动技术

在产品打磨过程中,转角3D曲面打磨是难点,如果打磨轨迹不顺畅,轨迹精度不高,将产生未见光、过抛以及交接纹等不良。因此,如何有效解决转角曲面打磨是打磨抛光机器人关键技术。传统打磨,六轴机器人即可实现,但机器人需要带动打磨头绕产品一圈,动作范围大,有些打磨机器人方案也增加了产品旋转第七轴,但属于寸动不联动,因此3D面打磨不连续,轨迹精度差。

课题组经过大量实验验证和工程分析,创新性提出了七轴联动打磨技术,即利用六轴打磨抛光机器人与产品旋转第七轴,进行打磨轨迹联动,实现柔顺高轨迹精度的转角曲面打磨,此时,六轴工业机器人打磨时,可保持一个固定舒服的姿态,3D面打磨贴合度更高,动作更柔顺,高效,并避开了奇异点及机械限位等问题,并提高了打磨质量和调试方便性。传统六轴机器人与七轴联动机器人打磨对比示意图,如图3所示。通过比较实验,七轴联动打磨相比传统六轴机器人打磨,打磨效率提升约20%,良率提升约5%。

图3 七轴联动打磨图示

2.3 力控技术

打磨抛光压力是产品抛光品质和效率的重要影响因素之一,也是智能化的一个重要因素[4,5]。人工手工抛光,可凭人手的感觉控制抛光压力,但不均匀,无法做到精准控制,因此产品品质差,良率低。课题组设计开发了与机器人搭配的六维力控装置,实现机器人打磨抛光压力的自动检测和控制补偿,使每个产品打磨抛光过程压力变化基本一致,确保产品打磨品质一致性。

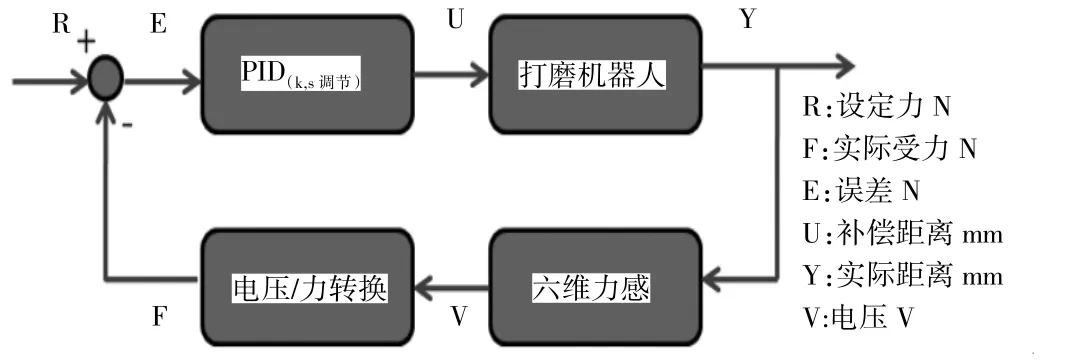

课题组设计开发的六维传感器M8123,安装于产品旋转第七轴,中空结构,方便走线气路,密封防水设计,如图4所示。力感主要参数为:Fx/Fy/Fz最大负载400 N,精度±1N;Mx/My/Mz最大负载20 N·m,精度±0.05 N·m,防护等级IP67,过载保护能力为量程的10倍,适用打磨振动粉尘环境。力控架构及控制原理,如图5所示,在有安装Real-time实时系统之控制器环境下,力传感器受力状况通过EtherCAT方式与打磨抛光机器人控制系统进行通讯,由机器人控制软件实现PID优化算法,控制6个通道力回馈计算(Fx/Fy/Fz/Mx/My/Mz),适应性闭环控制。课题组开发自动校正设定响应系数(k)和材质系数(s)程序,在控制软件内部自动生成稳定响应最优的PID model,无需人为单独调整PID参数(比例增益P、积分常数Ti、微分常数Td),使用操作方便快捷准确。通过控制软件和参数优化,并实验验证,得到打磨机器人力控精度:直线打磨±1.5 N,圆弧打磨±2.5 N。相比传统的走轨迹精度来保证打磨质量的打磨机器人,课题组研发出了力控补偿压力的新型控制方式,打磨机器人调机更加方便、操作更加简单、打磨质量更加稳定、还具有大数据分析处理功能[6-8]。

图4 力感安装示意图

图5 力控PID控制模式

3 应用

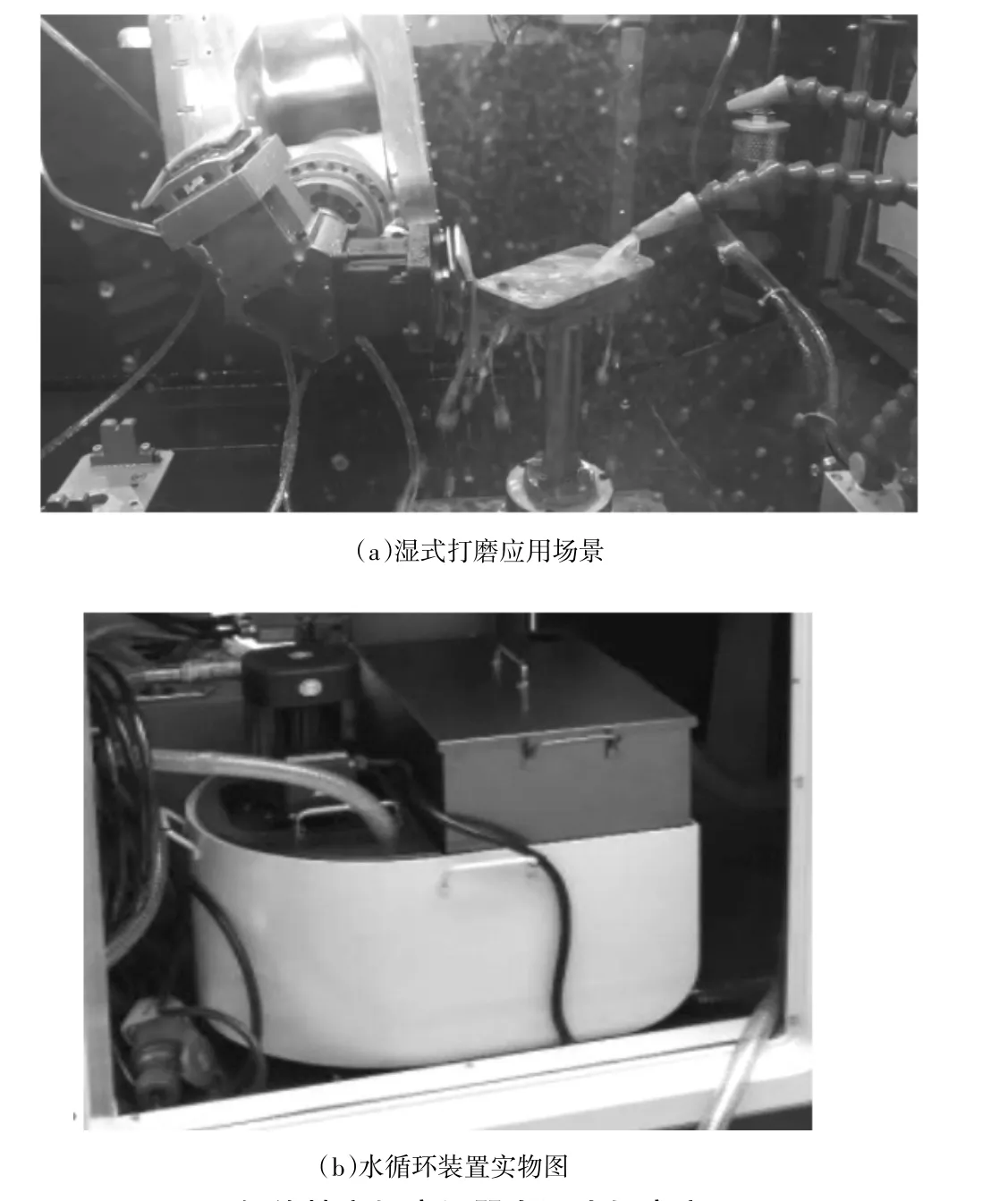

在几个关键技术研发成功的基础上,课题组系统整合成智能精密打磨抛光机器人系统,并应用于公司3C产品的金属件的打磨抛光,如手机外壳、边框等。如图6所示,为智能精密打磨机器人应用于B产品的打磨场景,B产品是一款手机金属中框,为铝合金材质,外侧3D面CNC加工后,留下较深的刀纹,需要打磨去除刀纹,降低粗糙度,为后面的抛光制程作准备。

图6 智能精密打磨机器人湿式打磨应用

改善前,该产品为人工打磨。工人用手持式标准气动风磨机,配合砂纸,进行手机中框外侧小3D面打磨。人工打磨作业手法不一致,产品品质一致性差,良率低,仅约65%,效率低,CT约300 s。改善后,采用以A1200款打磨机器人为核心的手机中框自动湿式智能精密打磨系统进行打磨,通过实验验证,优化得到了适用于铝合金手机中框湿式打磨的各种工艺参数及水平,可高效实现10 μm的移除量,粗糙度由Ra1.57降至Ra0.05打磨抛光效果,CT由300 s降至180 s,生产效率提升了66%,一次良率也提升了30%,一次良率达到95%。湿式打磨,从源头上杜绝了干式粉尘的产生,消除了人工打磨存在的尘肺和尘爆工业安全隐患,净化了作业车间环境,产生了良好的经济效益和社会效益。

4 结语

针对3C产品少量多样、柔性生产、智能制造的生产需求特点,提出了智能精密打磨抛光机器人概念,着重研究了高刚性大负载高精度六轴打磨抛光机器人、七轴联动技术、力控技术等关键技术,并系统整合成智能精密打磨抛光机器人系统,实现湿式打磨抛光,实现智能、精密、高效和安全的打磨。

开发的打磨抛光系列机器人,相比国内外大多品牌相类型号机器人,在最大负载、精度、防护等级等方面均有一定的优势,更好满足打磨抛光应用需求。例如:A1200款机器人(臂长1200 mm),如图3所示,最大负载可达12 kg,重复定位精度达±0.02 mm,轨迹精度达±0.15 mm,防护等级达IP67。

——以夹江县“插花式”精准扶贫为例

——以乐山市为例