航空发动机套齿连接结构刚度特性仿真分析及试验研究

李伦绪 陈 果 杨默晗

1.南京航空航天大学民航学院,南京,210016 2.南京航空航天大学通用航空与飞行学院,常州,213300 3.中国航空发动机集团有限公司湖南动力机械研究所,株洲,412002

0 引言

套齿连接结构具有承载能力强、定心和导向性能好、结构紧凑、易于安装、可靠性高等优点,常应用于现代航空发动机低压转子系统中风扇转子和低压涡轮转子的连接[1]。套齿连接存在多个接触面,花键副及圆柱定位面多采取小间隙配合,随着转子轴系工作状态的改变,交变载荷作用于套齿连接结构上,可能使得其连接界面发生滑移、分离等接触状态的变化,导致结构整体刚度表现出明显的非线性变化特征,最终影响转子系统的动力学特性,甚至可能出现套齿结构连接不稳定而引发的转子轴系振动加剧。因此,研究套齿连接结构刚度特性及其影响因素对航空发动机低压转子系统轴系连接的设计,以及排除转子系统振动故障等问题具有重要意义。

目前国内外学者针对套齿连接结构刚度特性进行了大量的研究工作。LIU等[2]建立了简化的低压转子套齿连接结构三维实体有限元模型,计算并分析了径向力、定位面间距、配合间隙量/过盈量以及宽度对套齿连接结构整体线刚度和角刚度的影响规律,结果表明套齿刚度特性随载荷呈现非线性的变化规律。WU等[3]建立了考虑定位面接触刚度的套齿连接结构力学模型和某型含套齿连接结构的转子系统三维实体有限元模型,计算了套齿结构的静态刚度,并与试验结果进行了对比,结果表明,局部刚度表现为非线性和不确定性,进而影响转子系统的动力学特性。朱彬等[4]建立了考虑齿面啮合和定心面接触的刚度解析模型,并分析了横向载荷、扭矩、定心面紧度等对结构等效刚度的影响规律。ZHANG等[5]利用套齿刚度测试装置进行刚度测试,建立了该套齿试验器的三维实体有限元模型,计算了径向力、定位面配合间隙量/过盈量等参数对刚度特性的影响,并与试验结果进行了对比验证。HONG等[6]基于半解析套齿载荷分布模型,提出了套齿联轴器的一般刚度计算公式,并将其用于分析其径向、角向、扭转以及耦合刚度参数,研究发现套齿联轴器载荷分布不均,刚度随旋转角度变化呈现非线性特征。CURA等[7]通过理论分析和试验研究了对中情况和不对中情况下花键联轴器的扭转刚度,结果表明不对中将使得花键联轴器扭转刚度减小。李俊慧等[8]建立了套齿连接结构接触有限元模型,分析了结构参数及载荷对刚度特性和定位面接触状态的影响,并提出了针对套齿结构的动力学设计方法。王亭月[9]建立了套齿连接结构有限元模型,分析了横向刚度和弯曲刚度随扭矩和横向力的变化规律,并进行了试验验证。李蔚曦[10]建立了三种不同结构形式的套齿连接有限元模型,构建了更为复杂的内外花链轴接触区域,分析了其刚度特征及接触状态。CHEN等[11]利用套齿连接结构有限元模型分析了拧紧力矩对连接刚度的影响规律,并进一步讨论了拧紧力矩对结构动力学特性的影响。陈曦等[12]提出了新型套齿连接结构的力学模型,通过理论分析和试验重点研究了轴向螺母拧紧力矩对套齿结构刚度和转子系统固有特性的影响。苏志敏等[13]建立了某转子套齿-拉杆连接结构有限元模型,计算了刚度损失及接触应变能分布、摩擦功等,并提出优化设计方案,降低了弯曲刚度对载荷的敏感性。许卓[14]建立了某型套齿联轴器三维有限元模型,分析了轴向刚度和径向刚度随载荷的变化规律,并自行设计了套齿连接结构刚度测试装置进行了静态刚度测试。苏钧聪[15]、赵广等[16]基于Hertz接触理论和粗糙表面的弹性接触模型,建立了航空发动机低压转子套齿联轴器圆柱定位面的接触刚度模型,并进行了数值仿真和试验验证。MARMOL等[17]推导了侧面啮合套齿结构的横向刚度,并建立了耦合套齿结构的非同步振动数学模型。廖仲坤等[18]推导了套齿联轴器的啮合刚度以及动态啮合力的计算公式,分析了扭矩变化、套齿不对中和动态相对位移变化时套齿的啮合力和啮合刚度。

综上所述,目前国内外学者在套齿连接结构刚度变化规律、等效模型和动力学特性等方面取得了丰硕的研究成果,但针对航空发动机套齿连接结构刚度非线性特征产生机理研究较少,并且套齿连接结构仿真模型中一般忽略齿面接触,考虑齿面接触的套齿连接结构整体刚度特性和特征参数影响规律尚需进一步研究。鉴于此,本文建立考虑齿面接触的套齿连接结构实体有限元模型,进行套齿连接结构静刚度试验,从仿真和试验两个方面揭示套齿连接结构刚度非线性变化规律及其产生机理,分析关键特征参数对刚度特性的影响规律。

1 套齿连接结构刚度特征分析

1.1 套齿连接结构

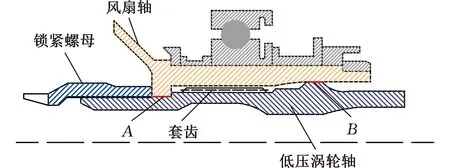

典型的航空发动机低压转子套齿连接结构如图1所示,主要由含内花键的风扇轴、含外花键的低压涡轮轴和锁紧螺母三部分组成。其中套齿啮合结构传递扭矩,锁紧螺母施加轴向力实现轴向压紧,提高结构整体连接的稳定程度,A、B两个圆柱定位面控制低压涡轮轴和风扇轴的同轴度,通常情况下,B位置定位面采用间隙配合,风扇轴与低压涡轮轴之间有一定的配合间隙。

图1 低压转子套齿连接结构Fig.1 Spline coupling of low-pressure rotor

在实际工作环境中,套齿连接结构承受风扇、压气机、涡轮等部位的轴向拉压载荷,同时结构承受不平衡力引起的弯矩和陀螺力矩等多种弯曲载荷,其整体受力特征为大螺母锁紧承受轴向力,双圆柱面实现定心并承受剪力和弯矩,套齿啮合部分主要承受扭矩。由于结构不连续,在受载过程中,套齿连接结构的变形状态和接触状态发生变化,导致其弯曲刚度具有一定的非线性特征。

1.2 刚度非线性特征及其产生机理

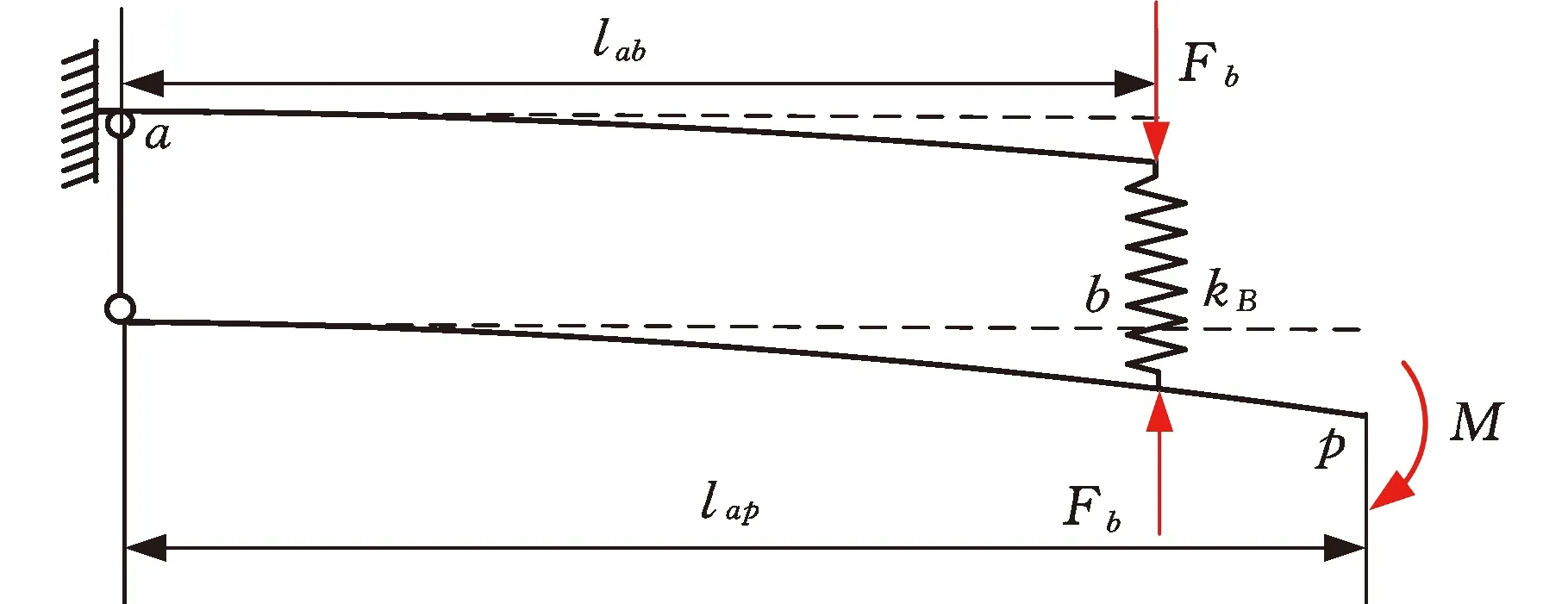

在弯矩作用下,套齿连接结构的受力状态如图2所示,低压涡轮轴右侧P点承受弯曲载荷M,左侧锁紧螺母施加轴向预紧力Fp实现轴向压紧,由于套齿连接结构左侧和右侧分别与风扇转子和涡轮转子相连,两者分别承受向右和向左的轴向气动载荷,使得风扇轴和涡轮轴在连接面A处压紧效果良好,接触状态基本稳定。连接面B处为间隙配合,如图中①所示,初始间隙为Δw。在弯矩M的作用下,低压涡轮轴发生弯曲变形。当低压涡轮轴连接面B处径向变形大于初始间隙Δw时,低压涡轮轴和风扇轴接触,两者承受接触产生的相互作用力FB,如图中②所示。连接面B受力情况和接触状态的改变导致套齿连接结构弯曲刚度具有明显的非线性特征。

图2 套齿连接结构受力分析Fig.2 Stress analysis of spline coupling

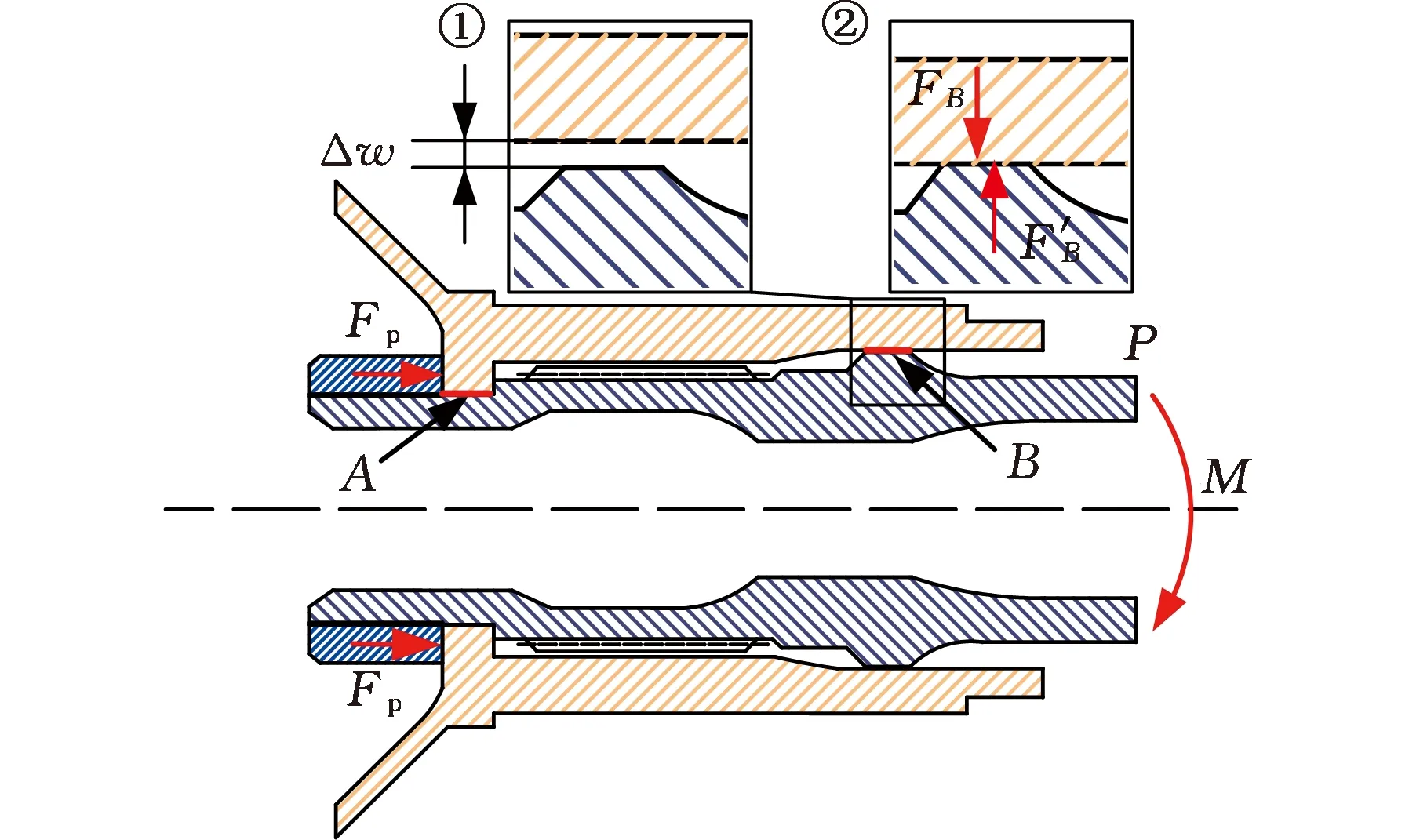

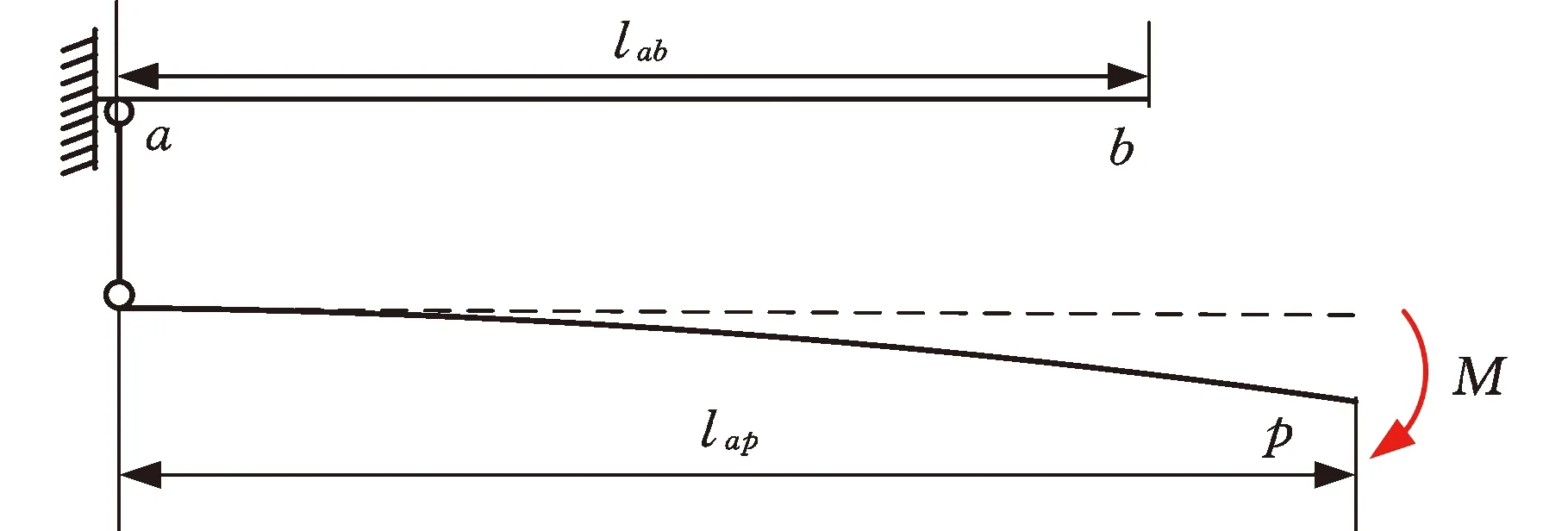

套齿连接结构在承受端部弯曲载荷后将产生径向变形和转角,通过径向变形和转角表征的弯曲刚度为线刚度和角刚度,两者对弯曲刚度的表征效果相同,本文选取线刚度进行弯曲刚度分析。由于连接面A接触状态良好,假设低压涡轮轴和风扇轴在连接面A处径向位移相同,选取AP段套齿连接结构分析其刚度非线性机理。将结构进行等效简化,在等效模型中,连接面A和连接面B分别用点a和点b表示,右侧端面P用p表示。在弯矩M作用下,根据低压涡轮轴b点径向位移w1是否大于初始间隙Δw,即连接面B有无接触,可以将套齿连接结构的变形状态分为两个阶段。

(1)第一阶段:w1<Δw,即定位面B处于分离状态。低压涡轮轴在p点弯曲载荷M作用下类似于悬臂梁结构发生弯曲变形,将其进行等效简化,如图3所示,则p点的转角ωp1可表示为

图3 套齿连接结构等效梁模型(接触前)Fig.3 Equivalent beam model of spline coupling structure(before contact)

(1)

式中,E1、I1分别为低压涡轮轴的弹性模量和截面惯性矩;lap为低压涡轮轴ap段的长度。

(2)第二阶段:w1>Δw,即低压涡轮轴和风扇轴在定位面B处处于接触状态。低压涡轮轴在弯矩载荷M作用下克服初始间隙与风扇轴接触,将两者简化为悬臂梁结构,将低压涡轮轴和风扇轴在连接面B的接触等效为刚度为kB的弹簧,则其等效简化模型如图4所示,b点的位移协调方程为

图4 套齿连接结构等效梁模型(接触后)Fig.4 Equivalent beam model of spline coupling (after contact)

w1=w2+Δw+wk

(2)

式中,w2为风扇轴b点的径向位移;wk为接触变形量。

进一步计算得

(3)

式中,E2、I2分别为风扇轴的弹性模量和截面惯性矩。

进一步化简式(3)可得b点的作用力Fb:

(4)

则p点的转角ωp2可表示为

(5)

在不同的变形状态下,套齿连接结构的弯曲刚度可分段表示为

(6)

随着弯矩载荷M的增大,套齿连接结构接触状态发生变化,弯曲刚度具有分段非线性特征。低压涡轮轴和风扇轴在定位面B未接触时,结构的弯曲刚度主要由低压涡轮轴决定,为一定值;当两者发生接触后,结构的弯曲刚度主要由接触刚度kB决定,随着载荷的增大,定位面B处的接触面积和接触压力不断增大,导致接触刚度kB不断增大,最终使得弯曲刚度呈现非线性增长的特征。

2 套齿连接结构有限元仿真分析

在不同载荷下,套齿连接结构接触状态会发生改变,弯曲刚度也会呈现非线性特征,同时,由于结构不连续,初始配合间隙等结构参数和拧紧力矩、扭矩等装配参数对结构的刚度特性产生重要影响。因此本节建立套齿连接结构的接触有限元模型,详细分析结构弯曲刚度非线性特征的变化规律,讨论特征参数对结构弯曲刚度的影响规律。

2.1 套齿连接结构有限元模型

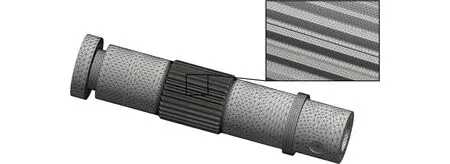

根据套齿联轴器主要结构特征,忽略螺纹接触,将轴向锁紧螺母与低压涡轮轴固结为整体,省略风扇轴左侧锥筒,建立套齿连接结构有限元模型,如图5所示。模型整体采用高阶四面体单元SOLID187划分网格,在齿的位置进行了局部网格加密。齿根据GB/T 3478.1—2008(圆柱直齿渐开线花键标准),选用30°压力角圆齿根渐开线花键,周向齿数为32个,模数为1.5 mm。

(a)风扇轴

(b)低压涡轮轴图5 低压转子套齿连接结构有限元模型Fig.5 Finite element model of low-pressure rotor spline coupling

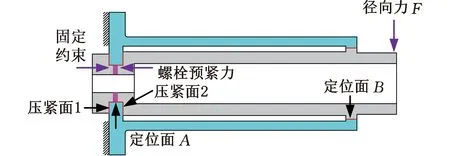

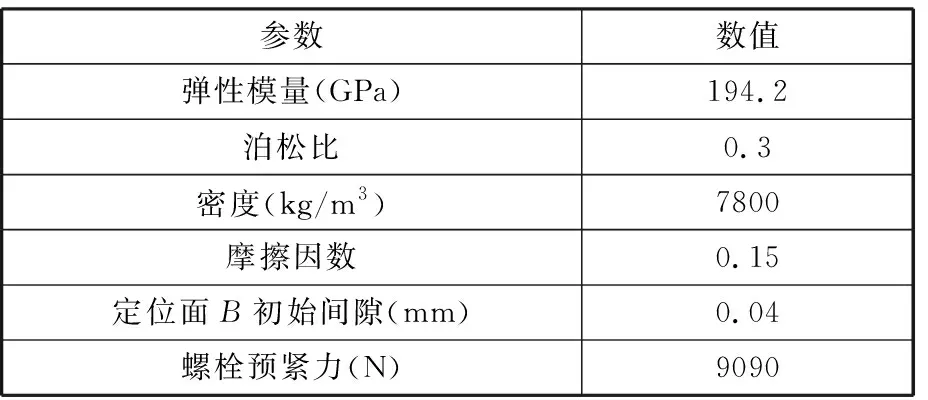

模型的载荷、约束与接触设置情况如图6所示,在风扇轴左侧施加全约束,低压涡轮轴右侧施加径向力F,在压紧面1、压紧面2、定位面A,定位面B和齿面5个位置,采用CONTA174和TARGE170单元建立接触对,在锁紧螺母处使用PRETS179预紧力单元模拟螺栓预紧力。由于定位面A和压紧面1、2结合状态稳定,因此不研究其配合参数对整体结构刚度特性的影响,保持接触对的初始间隙为0,模型材料参数和其他部位的结构参数如表1所示。

图6 载荷施加方案示意图Fig.6 Schematic diagram of load application scheme

表1 套齿连接结构模型材料与结构参数Tab.1 Model material and structural parameters of spline coupling

2.2 弯曲刚度仿真分析

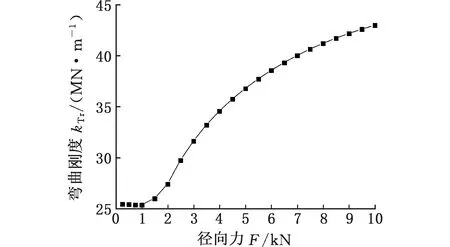

在套齿连接结构右端施加径向力F,通过结构右端的径向变形即弯曲刚度,表征结构的弯曲刚度。径向力F不同时,弯曲刚度随径向力F的变化规律如图7所示,随着径向力F的增大,弯曲刚度呈现明显的非线性特征,且其变化规律主要分为两个阶段。在第一阶段,径向力F<1 kN时,弯曲刚度基本保持不变,呈略微减小的趋势,原因在于加载初期径向力主要作用于低压涡轮轴,径向力引起的变形不足以完全抵消已存在的初始间隙,同时齿面和其他接触面存在滑移的情况,最终使得弯曲刚度在小载荷范围内呈现减小趋势。在第二阶段,当径向力F>1 kN时,弯曲刚度开始增大,且逐渐趋于某一定值,原因在于加载中后期径向力引起的变形抵消了初始间隙,低压涡轮轴和风扇轴定位面接触状态开始改善,接触区域增大并逐渐趋于稳定。

图7 弯曲刚度随径向力的变化规律Fig.7 Variation law of bending stiffness with radial force

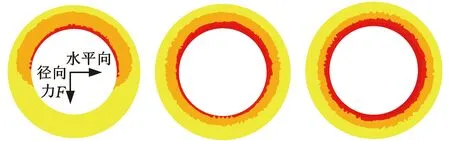

不同径向载荷下,定位面B的接触状态如图8所示,在1 kN径向力作用下,接触状态如图8a所示,定位面B处于分离状态。随着径向力不断增大,接触状态如图8b和图8c所示,定位面B上半部分为分离状态,下半部分逐渐接触,出现了滑移和黏滞区,并且黏滞面积逐渐增大,结构整体的变形协调性提高,这是套齿连接结构刚度随载荷增大而增大的重要原因。当接触面积与接触状态基本不变时,弯曲刚度趋于某一定值。

(a)F=1 kN (b)F=5 kN (c)F=10 kN图8 不同径向力下定位面B接触状态 (0.04 mm间隙)Fig.8 Contact state of surface B under different radial forces(0.04 mm gap)

2.3 特征参数影响规律分析

2.3.1配合间隙

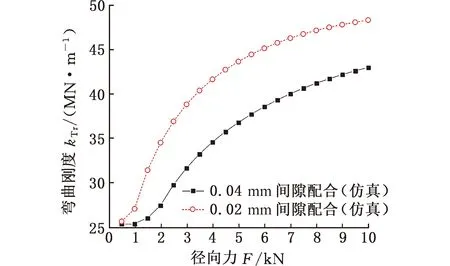

定位面B初始间隙为0.04 mm和0.02 mm时,弯曲刚度随径向力F的变化如图9所示。从图中可以看出,不同初始间隙下弯曲刚度变化规律一致,均分为两个阶段:在第一阶段,低压涡轮轴和风扇轴在定位面B处尚未接触时,不同初始间隙下结构的弯曲刚度大致相同;在第二阶段,低压涡轮轴和风扇轴在定位面B处接触时,较小的初始间隙可以有效增加套齿连接结构的弯曲刚度。以径向力F=6 kN为例,配合间隙从0.04 mm减小到0.02 mm时,弯曲刚度由38.5 MN/m增大到45.1 MN/m,弯曲刚度增大约17.1%。

图9 不同配合间隙下套齿连接结构刚度变化规律Fig.9 Stiffness variation law of spline coupling under different fit clearances

配合间隙为0.02 mm时,不同径向载荷下定位面的接触状态如图10所示,与图8配合间隙0.04 mm的接触状态相比,小间隙配合结构发生接触所需的径向力更小,并且相同径向载荷下小间隙配合结构的接触区域相互作用面积更大,导致接触区域的接触刚度更大,因此小间隙配合的套齿结构整体弯曲刚度更大。

(a)F=1 kN (b)F=5 kN (c)F=10 kN图10 不同径向力下定位面B接触状态 (0.02 mm间隙)Fig.10 Contact state of surface B under different radial forces(0.02 mm gap)

2.3.2拧紧力矩

胡适听说过学校有一个天资过人的女生叫吴健雄,但是他对不上号。他们的相识于是有了一段佳话,还是因为她天资聪颖。有次历史考试,吴健雄就坐在前排,她只花了两个钟头就把三个小时容量的试卷做完了,还第一个交卷。作为监考老师的胡适很快看完她的卷子,兴奋地送到教务室去,正巧学校的两位名师杨鸿烈、马君武也在。善作伯乐识人的胡博士激动地告诉他们,他刚看了一份完美的试卷,给了她一百分,因为迄今为止他还没有看到哪个学生把清朝三百年思想史分析得那么透彻。那两人立马也说,班上有一个女生总是考一百分的。于是三人做了个小游戏,各自把这个学生的名字写下来,拿来一看,不约而同写的都是“吴健雄”,不禁哈哈大笑。

航空发动机套齿连接结构中锁紧螺母是关键部件之一,它提供的轴向预紧力是保证连接结构稳定的重要参数,会对套齿连接结构刚度特性造成一定的影响。

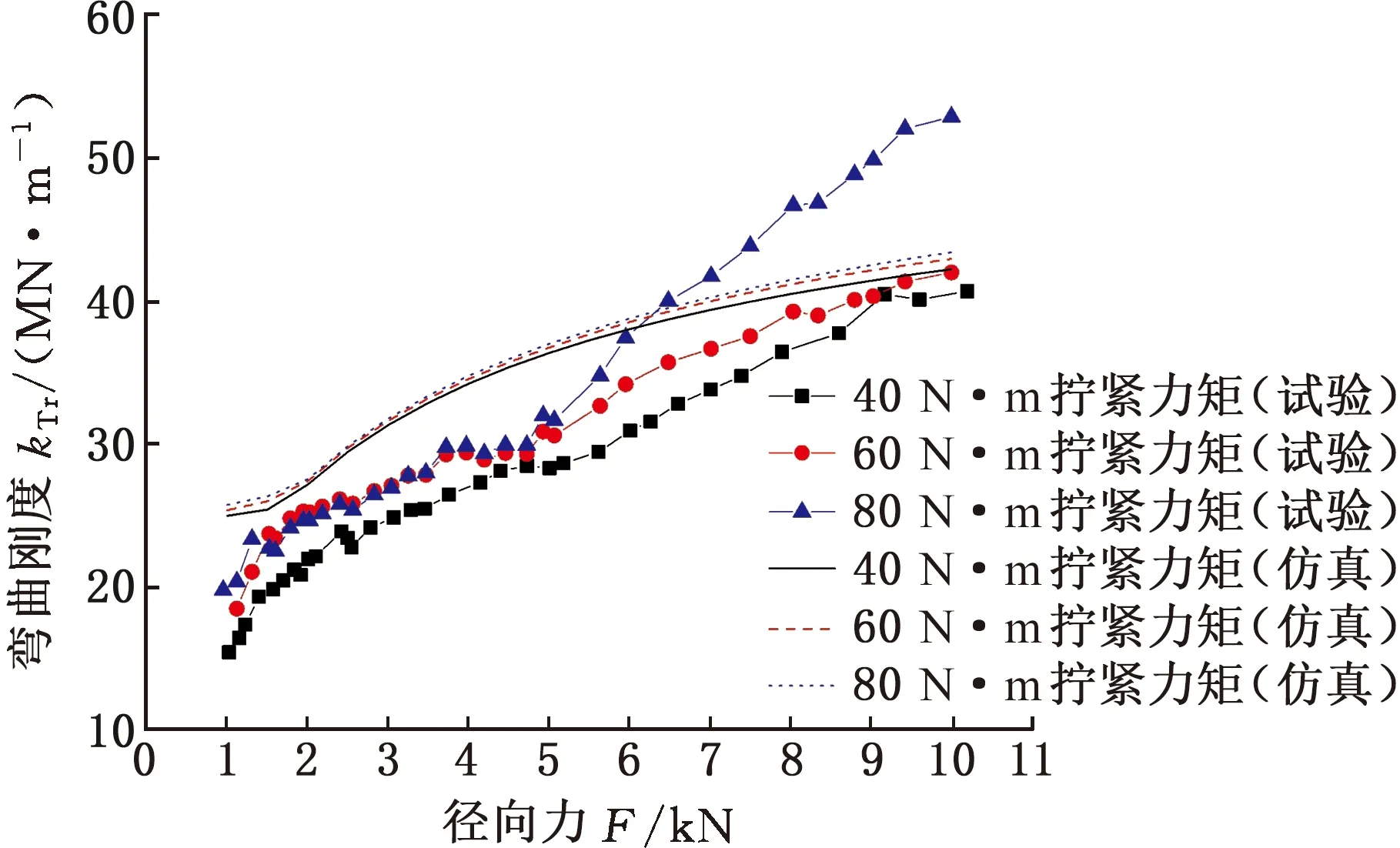

设置低压涡轮轴和风扇轴在定位面B处初始间隙为0.04 mm,锁紧螺母预紧力分别设为6060 N、9090 N以及12121 N,对应于约40 N·m、60 N·m和80 N·m的螺母拧紧力矩,计算不同螺栓预紧力下套齿连接结构的弯曲刚度,其变化规律如图11所示。结果显示,不同预紧力下结构弯曲刚度的变化规律基本相同,随着螺栓拧紧力矩的增大,弯曲刚度略微增大,以径向力F=6 kN为例,螺栓拧紧力矩从40 N·m增大至80 N·m时,弯曲刚度从38 MN/m大加至38.8 MN/m,弯曲刚度增大约2.1%。因此增大螺母预紧力对提高套齿连接结构的刚度效果不显著,实际结构中预紧力只要控制在合理范围内即可。

图11 不同拧紧力矩下套齿连接结构刚度变化规律Fig.11 Stiffness variation law of spline coupling under different tightening torques

螺栓拧紧力矩主要通过影响压紧面1和压紧面2的接触状态进而影响结构的弯曲刚度。当径向载荷较大时,压紧面1和压紧面2处于分离状态,螺栓拧紧力矩对弯曲刚度的影响效果更为明显,可以明显观察到螺栓拧紧力矩对压紧面接触状态的影响。因此选取较大的径向载荷F=5 kN,此时不同拧紧力矩下压紧面1和压紧面2的接触状态分别如图12和图13所示,压紧面1呈现出上半部分接触较好,下半部分分离的接触状态,而压紧面2与之相反,上半部分出现间隙,下半部分处于压紧的状态,这种接触状态的产生与径向载荷下压紧面的受力状态有关。随着拧紧力矩的增大,压紧面1、2的黏滞区域面积开始增大,因此增大预紧力有助于减少压紧面的分离,进而提高结构的弯曲刚度。但总体而言,螺栓拧紧力矩对弯曲刚度的影响较小,因为在径向力作用下,低压涡轮轴和风扇轴类似于悬臂梁结构发生弯曲变形,压紧面的接触状态决定低压涡轮轴和风扇轴左端变形的耦合效果,但这对整体弯曲变形状态影响较小,所以对结构弯曲刚度的影响也较小。

(a)40 N·m拧紧力矩 (b)60 N·m拧紧力矩 (c)80 N·m拧紧力矩图12 不同拧紧力矩下压紧面1接触状态Fig.12 Contact state of pressing surface 1 under different tightening torques

(a)40 N·m拧紧力矩 (b)60 N·m拧紧力矩 (c)80 N·m拧紧力矩图13 不同拧紧力矩下压紧面2接触状态Fig.13 Contact state of pressing surface 2 under different tightening torques

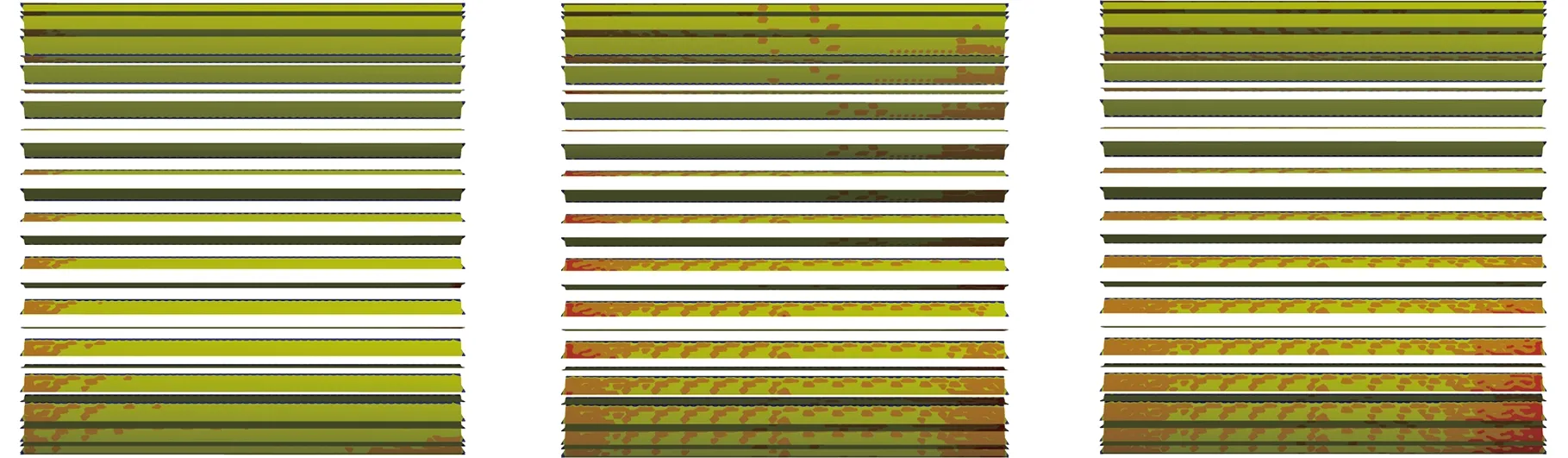

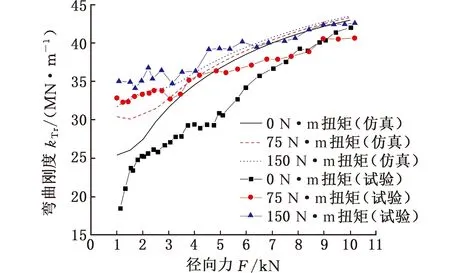

2.3.3扭矩

设置0、75 N·m和150 N·m的扭矩载荷,计算扭矩载荷对弯曲刚度的影响规律,计算结果如图14所示。不同扭矩载荷下弯曲刚度的变化规律大致相同,主要分为两个阶段:在第一阶段,低压涡轮轴和风扇轴在定位面B处尚未接触时,扭矩对弯曲刚度影响较大,弯曲刚度随扭矩增大明显增大,并且第一阶段对应的径向力范围不断增大,扭矩为0、75 N·m和150 N·m时,一、二阶段的分界载荷分别为1 kN、1.5 kN和3.5 kN;在扭矩为150 N·m时,第一阶段弯曲刚度的变化规律略有不同,随径向力增大弯曲刚度有所增大,因为扭矩较大时,齿面达到较好的接触效果,内外套齿一定程度上连接了低压涡轮轴和风扇轴,类似于定位面B起到了一定的支承作用,所以弯曲刚度在第一阶段有所增大。在第二阶段,低压涡轮轴和风扇轴在定位面B处接触之后,扭矩对弯曲刚度的影响有限,以径向力F=6 kN为例,扭矩从0变化为150 N·m时,弯曲刚度从38.5 MN/m增大至39.5 MN/m,增大约2.6%。套齿连接结构的扭矩主要影响啮合齿面的接触状态,进而影响结构的弯曲刚度。不同扭矩载荷下齿面的接触状态如图15所示,由图15可知,随着扭矩的施加,齿面接触滑移和黏滞面积增大,其抵抗变形的齿面接触摩擦力增大,有助于加强结构连接的稳定程度,提高结构的弯曲刚度。

图14 不同扭矩载荷下套齿连接结构刚度变化规律Fig.14 Stiffness variation law of spline coupling structure under different torque loads

(a)无扭矩 (b)75 N·m扭矩(c)150 N·m扭矩

图15 不同扭矩载荷下套齿齿面接触状态变化Fig.15 The contact state of gear surface changes under different torque loads

3 套齿连接结构静刚度试验

3.1 试验装置及测试系统介绍

套齿连接结构刚度测试装置总体结构如图16所示,主要由套齿试验件及其安装架、径向载荷加载装置、扭矩载荷加载装置和位移测量装置构成。套齿试验件的风扇轴右端法兰通过螺栓与安装架相连,安装架固定于基础平台。套齿试验件低压涡轮轴的左侧法兰通过螺栓与扭矩加载装置相连,可通过在挂钩上添加砝码实现套齿的扭矩加载。径向力加载装置沿套齿连接结构的径向设置,与低压涡轮轴相连接,可通过千斤顶实现套齿连接结构的径向力加载。

图16 套齿连接结构刚度测试装置总体结构示意图Fig.16 Schematic diagram of the overall structure of the stiffness testing device for the spline coupling

套齿连接结构刚度测试现场及测试系统分别如图17和图18所示。在套齿连接结构低压涡轮轴左侧法兰处设置千分表位移测点1,测量精度为0.001 mm。在套齿连接结构风扇轴右侧法兰与安装架连接处的上边缘位置设置位移测点2,测量千斤顶向上施加压力时安装架的变形量,以便在数据处理时消除它对试验件端部位移的影响。压力传感器依次与应变放大器和信号采集器相连,最终通过计算机进行径向力的数据采集。

图17 套齿连接结构刚度测试现场Fig.17 Stiffness experiment scene of spline coupling structure

图18 套齿连接结构刚度试验测试系统Fig.18 Stiffness experiment system of spline coupling

3.2 试验方案

更换不同配合间隙的套齿试验件、更改锁紧螺母拧紧力矩、调整扭矩载荷,重复上述步骤,得到定位面配合间隙、拧紧力矩和扭矩三种特征参数对套齿连接结构刚度特性的影响规律。

3.3 试验结果及分析

3.3.1配合间隙

当扭矩载荷为0、螺母拧紧力矩为60 N·m时,不同配合间隙的套齿连接试验件径向力-弯曲刚度关系如图19所示,可以看出,套齿连接模拟试验件的刚度随径向力增大而增大,原因是随着载荷增大,定位面B配合间隙逐渐减小直至完全接触,双层轴套结构承受载荷,提高了抗变形能力。配合间隙为0.04 mm的套齿结构在径向力F=1 kN时,未出现试验结果与仿真结果中刚度保持不变的第一阶段,原因是试验件实际配合间隙小于设计值,径向力F=1 kN时,定位面B已相互接触,刚度处于迅速增长阶段。0.02 mm配合间隙的套齿结构弯曲刚度试验值在小载荷区增大较快,大载荷区略微下降继而趋于平稳,原因是实际配合间隙比设计值小,结构连接紧固程度更高,因此刚度较大,而在大载荷区接触面出现滑移,因此刚度略微减少。

3.3.2拧紧力矩

当扭矩载荷为0、定位面B处有0.04 mm间隙配合时,取锁紧螺母拧紧力矩为40 N·m、60 N·m和80 N·m,套齿连接结构弯曲刚度随径向力的变化规律如图20所示。随着拧紧力矩的增大,套齿连接结构的弯曲刚度有所增大,但增大程度较小,变化规律与套齿连接结构仿真结果一致。在80 N·m拧紧力矩下,大载荷作用范围内,套齿连接结构的弯曲刚度增大显著。锁紧螺母拧紧力矩通过压紧试验件中的轴向接触面提高结构的弯曲刚度。在保证结构安全的前提下,拧紧力矩越大,低压涡轮轴和风扇轴连接越紧密,套齿连接结构的稳定性越好。

图20 不同拧紧力矩的套齿刚度试验与仿真结果对比Fig.20 Comparison of the stiffness experiments and simulation results of spline coupling with different tightening torques

3.3.3扭矩

当定位面B配合间隙为0.04 mm、螺母拧紧力矩为60 N·m时,不同扭矩载荷下套齿连接结构刚度变化规律如图21所示。试验结果表明,增大扭矩载荷能提高套齿连接结构的弯曲刚度,尤其是在小载荷阶段,增大效果十分明显,这与套齿连接结构扭矩影响因素的仿真结果一致。在较大扭矩下,套齿连接结构刚度分段非线性特征较为显著。以75 N·m扭矩为例,当径向力F<1.5 kN时,结构弯曲刚度基本保持不变,呈略微减小的趋势,这与弯曲刚度变化的第一阶段相符,验证了弯曲刚度分段非线性变化的正确性。增大扭矩载荷,相当于增大了试验件中齿面啮合产生的接触摩擦力,当结构整体承受径向载荷时,位于结构中部的齿面啮合产生的接触摩擦力抵消了一部分径向载荷,从而提高了结构的弯曲刚度。

图21 不同扭矩的套齿刚度试验与仿真结果对比Fig.21 Comparison of the stiffness experiments and simulation results of spline coupling with different torques

4 结论

(1)不同径向载荷下,低压涡轮轴和风扇轴在定位面B处的接触状态和受力情况不同,导致套齿连接结构具有分段非线性特征。小载荷作用下,径向力引起的变形不足以抵消初始配合间隙,套齿连接结构的弯曲刚度主要取决于低压涡轮轴。随着载荷增大,低压涡轮轴和风扇轴在定位面B处产生接触,套齿连接结构弯曲刚度随载荷增大不断增大,并逐渐趋近于某一定值,定位面B接触面积的增大和接触状态的变化是结构刚度不断变化的重要原因。

(2)建立了考虑齿面接触的套齿连接结构实体有限元模型,仿真分析了配合间隙、拧紧力矩、扭矩对弯曲刚度的影响规律。减小配合间隙能够改善定位面B处的接触状态,从而有效提高结构的弯曲刚度。拧紧力矩可以影响轴向压紧面的接触状态,但其对弯曲刚度的影响较小。扭矩通过影响啮合齿面的接触状态影响结构的弯曲刚度,在小载荷状态,扭矩对弯曲刚度的影响十分明显。

(3)进行了套齿连接结构的静刚度试验,验证了弯曲刚度分段非线性变化特征,以及配合间隙、拧紧力矩和扭矩对弯曲刚度的影响规律。