加热方式对管壳式相变蓄热单元强化传热的可视化及数值模拟

熊鑫,苏庆宗,农增耀,王亚雄,3

(1 内蒙古科技大学化学与化工学院,内蒙 古包头 014010;2 内蒙古科技大学机械工程学院,内蒙 古包头 014010;3 内蒙古自治区煤化工与煤炭综合利用重点实验室,内蒙 古包头 014010)

相变蓄热由于具有储能密度高、稳定等优点,是解决能源供需、时空不匹配问题的一种有效方法。然而,大多数相变材料(PCM)的热导率都很低,导致其传热速率低、蓄热时间长。近几年,国内外学者开展了大量提高相变蓄热效率的研究。

Zhang 等研究了PCM 在不同翅片管壳式换热器中的熔化性能。研究表明,增设翅片在熔化过程中有重要作用,但嵌入翅片限制了自然对流的发展。Karami 等进一步报道了一项关于穿孔翅片对传热性能影响的实验研究,以减少增加翅片对自然对流的削弱。结果表明,与传统翅片相比,穿孔翅片的熔化时间缩短了7%。采用扩展表面改善相变储热装置(LHTES)的传热性能是嵌入翅片的原因。因此,在过去的十年中,树状翅片和泡沫金属广泛应用于蓄热单元的强化研究中。近期的研究表明,三重管换热器也表现出优秀的传热性能,环形空间的两侧均为热源,提供了较大的传热面积。Mat 等在对不同加热方式下的熔化过程进行了数值研究。结果表明,三重管换热器的应用使其熔化时间比传统蓄热系统缩短了7倍。

除了增加传热表面外,还可以根据相变材料的熔化特性,通过改善自然对流分布来提高相变材料的熔化速度。Zhang 等分别介绍了具有同心和偏心结构的管壳式相变蓄热单元的熔化特性。实验结果表明,在初始熔化阶段,同心管内固-液界面为椭圆形,而偏心管内固-液界面为圆形。这一研究结果表明,与同心管相比,偏心管的传热更加均匀,熔化时间缩短了25%。Yazici 等研究了偏心距对水平管壳式相变蓄热单元的影响。实验结果表明,在凝固过程中,同心结构的凝固时间最短,增大内管偏心距反而延长了凝固时间。

上述文献综述表明,对于管壳式相变蓄热单元的性能改进已有大量的研究,但是在实际应用中都存在一些问题。翅片和金属泡沫的加入会导致储热量下降,同时自然对流的发展也会受到严重限制。对于偏心管,它在凝固过程中表现不佳。对于三重管换热器,其流道制作较为复杂,也不适用于冷、热流体不相同的情况。因此,需要一种简单、高效、没有负面作用的强化方法。

在本研究中,为了提高管壳式相变蓄热单元的储能效率,提出了一种无负面影响的外加热方法。通过可视化实验研究了在恒定热流下PCM 的熔化性能。并对通过熔化时间、熔化速率和均匀性等指标对两种加热方式(内部加热法和外部加热法)进行了比较。

1 研究系统与方法

1.1 实验系统

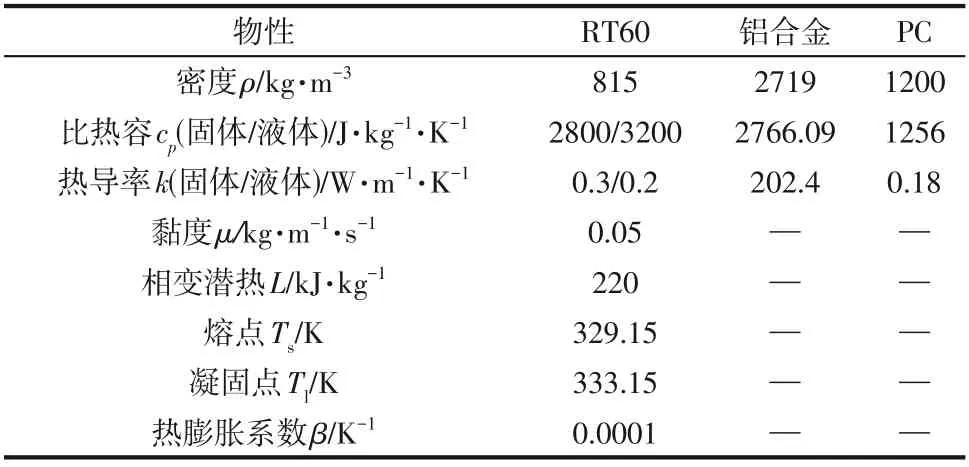

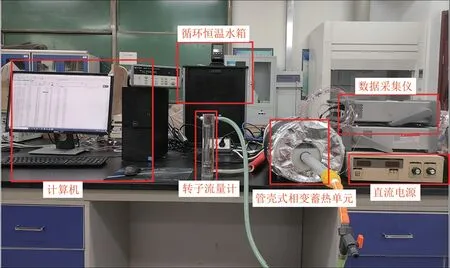

本实验建立了一个水平管壳式相变蓄热单元测试系统,并采用可视化方法记录了熔化过程中相界面的演化。图1和图2分别为实验系统原理和实物图,实验系统的主要设备包括直流电源、循环恒温水箱、数据采集系统、计算机、流量计和蓄热单元。相变材料选用工业级石蜡(RT60),外壳和内管采用6063 型铝合金,蓄热单元的端口用两片聚碳酸酯(PC)片封装,所用材料的热物性参数如表1所示。

表1 材料物性表

图1 相变蓄热单元测试系统原理图

图2 相变蓄热单元测试系统实物图

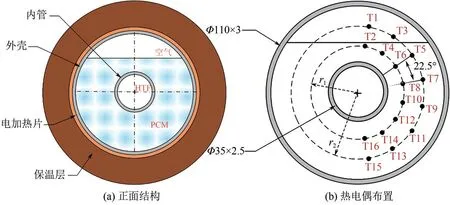

图3(a)为蓄热单元的示意图,图3(b)为蓄热单元的结构参数和热电偶的位置示意图。外壳的长度()、外 径() 和厚度() 分 别 为350mm、110mm 和3mm。内管的长度()、外径()和厚度()分别为1000mm、35mm 和2.5mm。在外壳与内管之间的环形空间中填充1.9kg 的液体PCM,并预留一部分空间用于缓冲相变过程中PCM 的体积变化。由长()和宽()分别为350mm 和345mm 的电加热片提供热源,该电加热片与外壳表面紧密贴合,保证了均匀的热流。为了在实验过程中可以观察到相界面的变化,采用高透明的PC片封装了储热装置的端部,其外径()为110mm、内径()为35mm、厚度()为10mm。采用厚度()为100mm的保温棉[=0.018W/(m·K)]提供绝热环境。

图3 蓄热单元的示意图(单位:mm)

通过支架将19 个T 形热电偶固定在蓄热装置中,其中3个热电偶用于监测环境温度和内管传热流体(HTF)的进口、出口流体温度。剩余16个热电偶布置在距离PC片20mm的同一径向位置,热电偶分别位于半径()为30mm和半径()为42.5mm的圆上。相邻热电偶之间的角度()为22.5°。

1.2 数值方法

1.2.1 数学模型

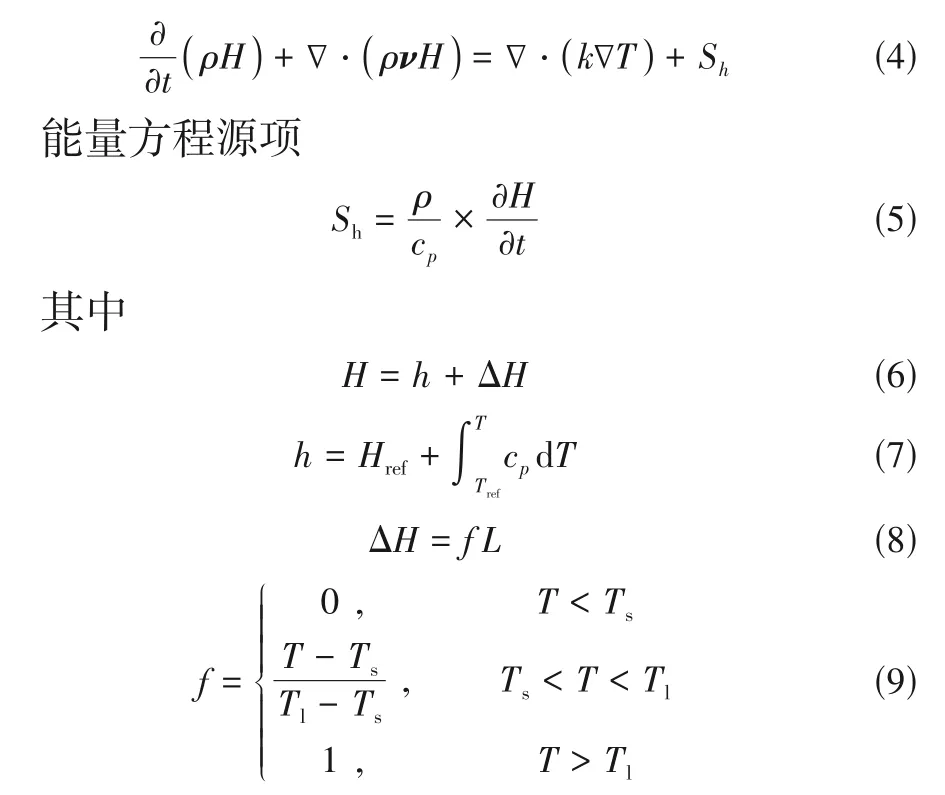

在本次实验中,由电加热片提供稳定的热流,故PCM 在轴向的熔化特性严格一致。因此,数值计算部分采用二维轴对称模型。根据实验部分设定模型参数和材料的热物性参数。在熔化过程中,运用Fluent 软件中的Solidification/Melting 模型进行非稳态传热的数值计算,分别采用焓-多孔介质法和Boussinesq 近似来表示PCM 的相变和浮力效应。并提出以下假设:①PCM 是不可压缩的,液体PCM 的流动是层流的;②PCM 和黏性耗散项的体积变化可以忽略不计;③固体PCM 的位置固定;④传热过程中的热辐射和热损失可以忽略不计。因此,控制方程如下。

连续性方程

能量方程

式中,为PCM 的密度;为液体PCM 的流体速度;为时间;为焓值;为热导率;为显热焓值;为相变潜热;Δ为潜热焓值;为压强;为动力黏度;为重力加速度;为PCM的液相分数;为小于0.0001 的数,防止分母为0;为温度;为糊状区常数,本文取10。

1.2.2 模拟设置

采用CFD软件(ANSYS Fluent 2020-R2)进行数值计算。采用基于压力的有限体积法计算了熔化过程的控制方程。此外,采用双精度求解器和SIMPLE算法完成了压力-速度耦合。瞬态项采用二阶显式差分算法进行离散,扩散项和对流项采用二阶迎风格式进行离散,压力采用PRESTO格式进行空间离散。连续性、动量和能量的残差收敛值分别为10、10和10,亚松驰因子保持默认值。

1.2.3 网格独立性与时间步长无关性验证

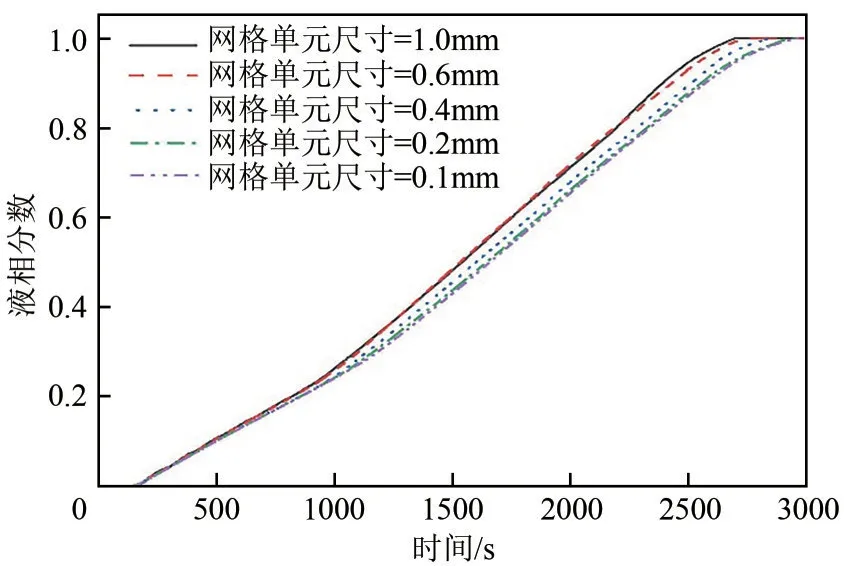

为了保证计算结果的可靠性,分析了网格尺寸和时间步长对PCM熔化过程中液相分数的影响。

图4 对比了网格单元尺寸为0.1mm、0.2mm、0.4mm、0.6mm 和1.0mm 下的PCM 液相分数。结果表明,网格单元尺寸对计算结果的影响随着尺寸的减小而降低。同时,网格单元尺寸为0.1mm 和0.2mm的计算结果基本一致,但由于网格数量的增加,较小的网格单元尺寸会花费更多的计算时间。因此,采用0.2mm的网格单元尺寸开展本次研究。

图4 网格单元尺寸无关性分析

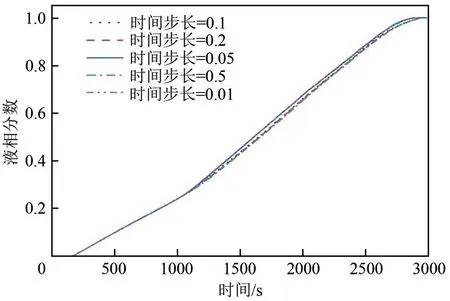

同理,图5对比时间步长为0.5s、0.2s、0.1s、0.05s和0.01s下的PCM液相分数。显然,当时间步长从0.05s降低到0.01s时,计算结果基本一致。因此,采用0.05s的时间步长开展本次研究。

图5 时间步长无关性分析

1.3 评价指标

液相分数是评价熔化进程的重要指标。通常,液相分数是通过测量不同位置的温度来评估的。该方法的一个主要问题是误差不可控制,因为不可能得到PCM在任意位置的温度。因此,在本研究中,为了准确地得到各时刻的液相分数,将实验过程中拍摄的照片用图像分析软件进行处理。图像分析软件的主要功能是计算每张照片中液体PCM 区域和总PCM区域的像素数。

除了照片外,本研究的原始数据还包括热电偶测得的温度以及直流电源的输出电压和电流等。为了分析相变蓄热单元的传热机理,本文介绍了以下参数指标。

(1)热流密度利用直流电源的输出电压()和电流(),以及电加热片的长度()和宽度()计算,如式(10)。

(2)温度通过热电偶捕捉PCM 的瞬时温度,并通过温度变化说明熔化过程的传热机理。

(3)液相分数PCM 在熔化过程中的液体分数计算方法如式(11)。

式中,为照片中液体PCM 区域的像素数;为总PCM区域的像素数。

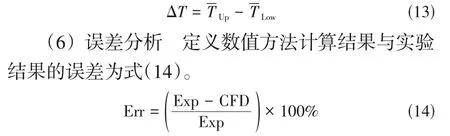

(4)熔化速率熔化速率是液体分数对时间的微分,如式(12)。

(5)均匀性 相变材料在熔化过程的均匀性决定了蓄热效率,而均匀性又主要表现在不同区域PCM 之间的差异。因此,本文讨论了熔化过程中上、下部分PCM在液相分数和平均温度上的差异。其中,液相分数由模拟过程直接监测得到。平均温度差值定义为式(13)。

2 结果与分析

2.1 模拟结果的验证

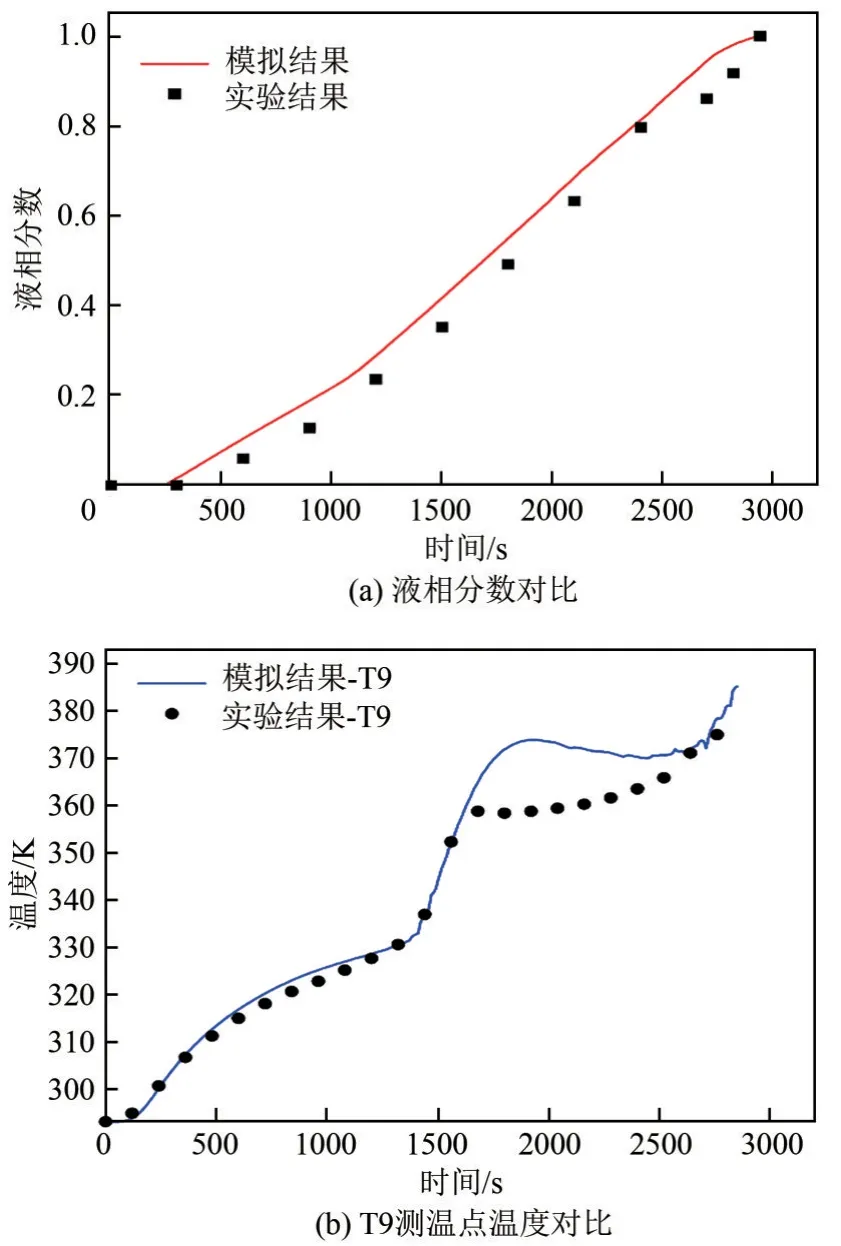

为了验证数值结果的准确性,图6(a)对比了在3309W/m的热流密度下PCM 液相分数的实验和数值结果。液相分数的变化趋势几乎相同,但模拟结果比实验结果略快。图6(b)为T9位置的温度实验结果与数值结果对比图。两条曲线的拟合程度较好,最大误差在5%以内,表明数值计算结果与实验结果接近。虽然在液相分数方面,数值结果比实验结果快,但在温度方面的差异是不显著的。这主要是数据来源的位置不一样造成的,温度数据是从距离端口20mm的位置获得,而液相数据是直接从端口获得。尽管用于可视化的PC 板的热导率很低,但没有办法避免PCM 的散热。显然,靠近端口的PCM 受此影响更严重,导致端口处的熔化进程略迟于装置内部。

图6 实验结果与模拟结果对比图

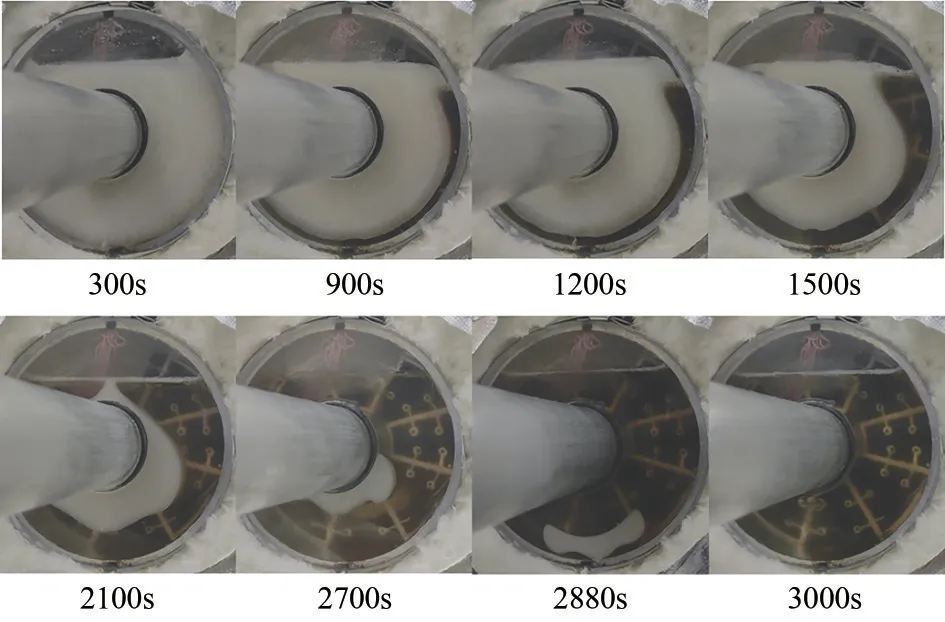

2.2 外部加热法的可视化过程

熔化过程的瞬时固-液相界面如图7 所示。在这些照片中,黑色的区域是液态PCM,白色的区域是固态PCM。在熔化初期,固态PCM 充满了大部分的环形空间,PCM 上方有少量空气存在。随着时间的增加,靠近外壳的固态PCM 开始熔化,形成一层薄薄的液膜。经过这段短暂的时间后,高温的液体PCM 在浮力的驱动下沿外壳向上半部分移动,上半部分的PCM 开始大量熔化。在2100s时,上半部分PCM基本完全熔化。在2880s时,下半部分的固体PCM 从内管脱落到外壳,并在120s内完成熔化。该现象是意料之外的,表明水平管壳式相变蓄热单元可以自发地通过重力实现强化传热。此外,固-液相界面的形状发生了明显变化,说明这些区域存在强烈的自然对流。熔化过程的液相分数如表2所示。

表2 不同时刻的液相分数

图7 不同时刻的固-液相界面

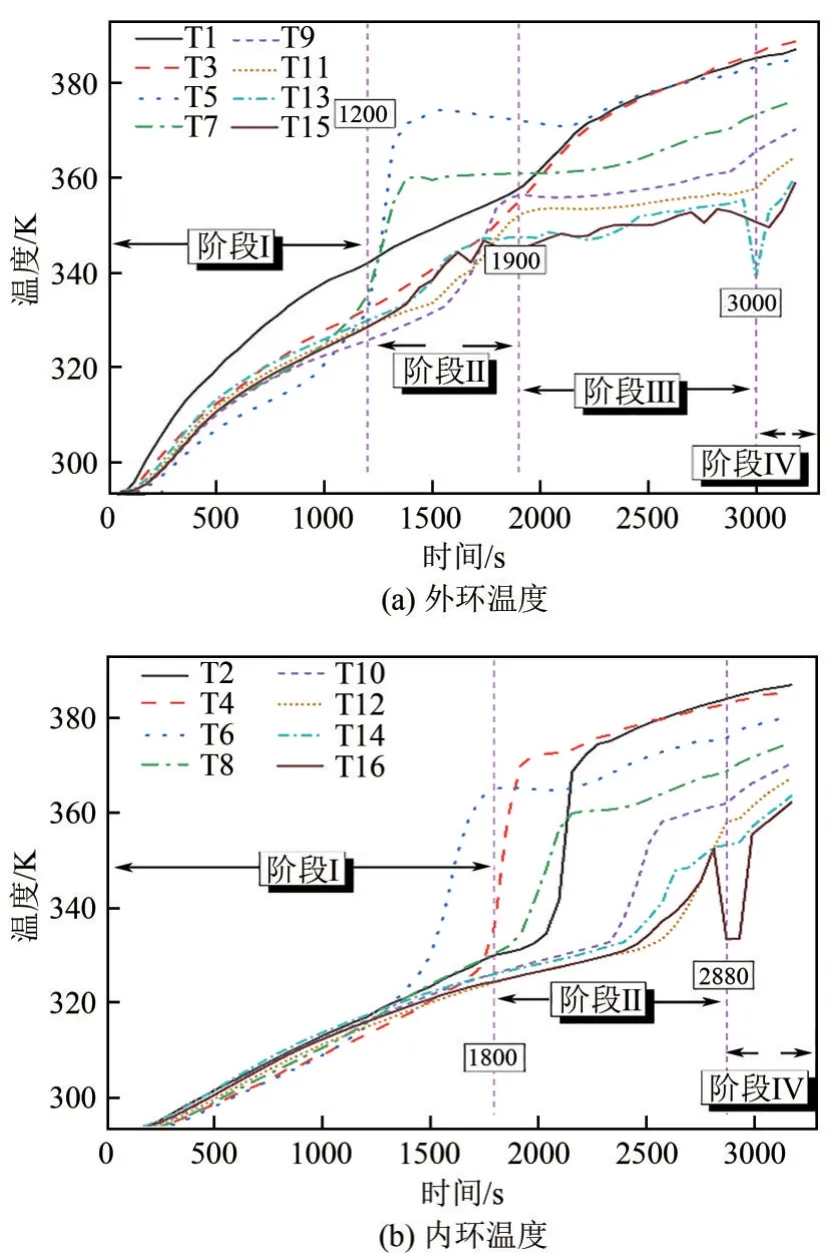

2.3 外部加热法的温度分布

在不同位置(参见图3)的16个热电偶记录的温度数据如图8 所示。将热电偶分为两组(T1、T3、T5、T7、T9、T11、T13、T15和T2、T4、T6、T8、T10、T12、T14、T16),它们位于相同的径向位置,但半径不同。图8(a)为外环(T1、T3、T5、T7、T9、T11、T13、T15)PCM温度的变化。根据温度的变化速率,可以分为四个不同的熔化阶段。首先(阶段Ⅰ),PCM的温度缓慢上升到熔点。第二(阶段Ⅱ),刚经历相变的PCM 温度迅速升高。第三(阶段Ⅲ),PCM 保持温度稳定。第四(阶段Ⅳ),液体PCM 的温度逐渐升高。显然,阶段Ⅰ和阶段Ⅳ分别为固体和液体PCM 的显热吸收阶段。在阶段Ⅱ,PCM 的温度出现快速增长,这是因为传热过程的热阻随着液体PCM厚度的增加而增大,导致液体PCM 的热量不能及时传递给固体PCM,热量在液体PCM中积累。同时,在温差的驱动下,自然对流成为主要的传热方式,液体PCM 在外壳和固体PCM 之间产生强烈的涡流,迫使靠近外壳的高温液体PCM向内部转移,不断地置换固-液相边界处的低温液体PCM。而部分热电偶正好处于这种液体PCM 置换的通道中,在短时间内受到了大量高温液体PCM 的冲击,温度迅速提高。随着时间的推移,PCM 到达阶段Ⅲ。当自然对流充分发展后,靠近涡流中心的液体PCM 在空间位置上基本不发生改变,温度保持恒定。如图8(b)所示,内环(T2、T4、T6、T8、T10、T12、T14 和T16)的PCM 温度历史显示出大致相同的传热机理。但图8(b)中没有出现阶段Ⅲ,因为内环的液体PCM距离涡流中心较远。需要注意的是,在整个熔化过程中,自然对流的影响是逐步增大的。同时,自然对流形成的涡流也在不断发展,涡流中心的位置也在不断移动。换句话说,即使在同一时刻,不同位置的PCM所处的升温阶段是不同的。

图8 不同位置温度随时间的变化图

同样,在熔化的最后阶段,下半部分的固体PCM 从内管脱落到外壳导致T16 的温度出现剧烈下降。

2.4 外部加热法与内部加热法的比较

前人的研究也讨论了加热方式对熔化过程的影响,他们认为外部加热法是内部加热法的改进,将外加热方法的优越性归因于较大的传热表面。从这个角度看,当热源边界条件相同时,较大的换热面积会导致更多的热量输入。表3列出了本节讨论的实验及参数设置。在本次研究中,不仅对比了外部加热方法与内部加热方法在相同热流密度下的熔化特性(实验1 和实验2)。此外,为了消除传热表面所带来的影响,也探讨了外部加热法和内部加热方法在相同的热量输入的熔化特性(实验1和实验3)。其中,由于实验1的传热面积比实验3大3.67倍,所以设置实验3的热流比实验1高3.67倍,保证了相同的热量输入。

表3 实验及参数设置

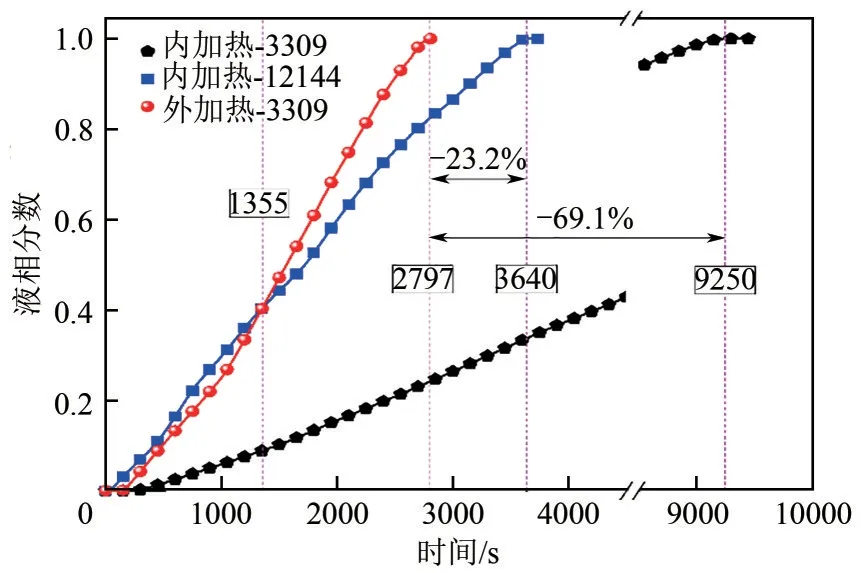

2.4.1 液相分数对比

图9显示了实验1~实验3在管壳式相变蓄热单元中的熔化过程的液相分数。从熔化时间上看,实验1 率先完成熔化,实验2 最后完成熔化。实验1的熔化时间比实验2 少69.1%,比实验3 少23.2%。实验3 的液相分数在早期略大于实验1。然而,这种优势随着加热时间的延长而减弱。直到1355s,实验1 的液相分数超过实验3,并且这个差距继续增大,直到熔化结束。

图9 不同实验下的液相分数

在排除换热面积影响后,外部加热法的熔化特性仍然优于内部加热法。为了解释这一现象,图10给出了实验1~实验3的速度流线、温度和液相分数云图。在熔化早期,实验1和实验2在加热壁面处形成厚度均匀的液层,这表明此时的主要传热方式为热传导。而在实验3中,上半部分的液体PCM大于下半部分,这种熔化不均匀的现象意味着此时自然对流已经开始发展。因此,实验2在熔化初期液相分数最大。随着蓄热过程的进行,液体PCM 数量逐渐增加,实验1出现了大量的涡流,而在实验3中始终只有一个较强的涡流。显然,实验1依靠更多、更广泛的涡流在熔化中期占据优势。在熔化后期,实验1中的涡流不断发展,出现涡流的转移和合并。而实验3的涡流发展较为平缓,下半部分的PCM不能受到自然对流带来的增益效果。

图10 不同实验的速度流线、温度云图和液相分数云图

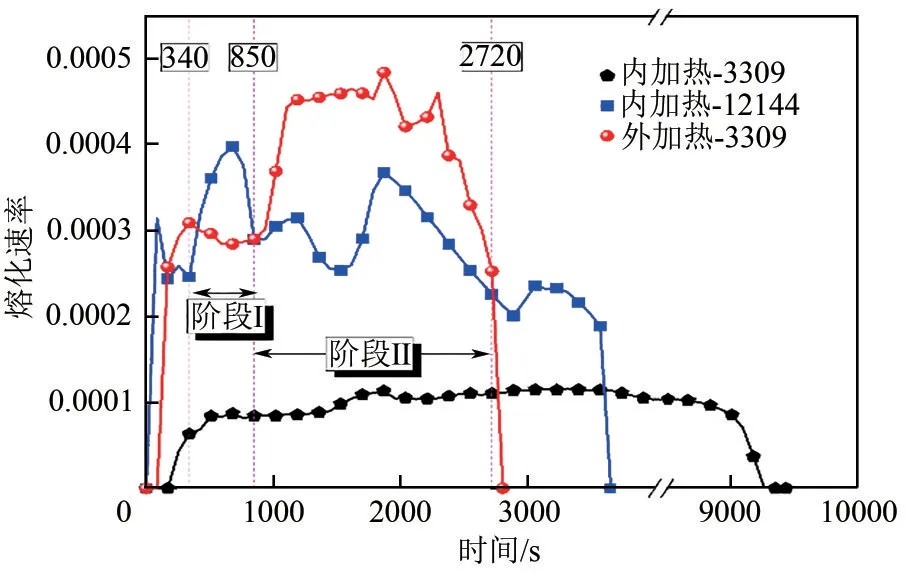

2.4.2 熔化速率对比

为了量化自然对流在熔化过程中的作用,图11显示了不同加热方式在熔化过程中的熔化速率。在阶段Ⅰ,实验3的熔化速率较大。因为实验3具有更高的热流密度,产生了更大的传热推动力,促使内管附近的PCM 迅速熔化。同时,高额的温差也使得实验3的自然对流出现地更早。在阶段Ⅱ,实验1 的熔化速率迅速升高,并一直维持到熔化结束,这是由于实验1的主要传热方式从热传导转变为自然对流。实验3的熔化速率在阶段Ⅱ中也出现了短暂的升高,这是因为壳体导热使得靠近外壳的PCM 发生熔化。壳体导热的作用随着液体PCM 厚度的增加而减弱。在熔化后期,由于实验3的主要传热方式由自然对流转换为热传导,熔化速率缓慢下降,直至完全熔化。而实验2 由于热量输入低,始终保持较低的熔化速率。

图11 不同实验下的熔化速率

自然对流的发展极大地提高了PCM 的熔化速率,但这并不意味着自然对流形成的涡流越大越好。因为,涡流越大、数量越少会导致高温液体和低温液体置换的速度越慢(如实验3)。换句话说,实验1能够产生更多、更小的涡流。这些涡流由小到大的发展过程才能真正地提升熔化速率,不仅促进了液体PCM 之间的热交换,而且迫使液体PCM冲击固-液相界面。与实验3 相比,实验1 在下半部分具有更小、更多的涡流。正是外部加热法强化了下半部分PCM 的熔化,即使在相同的热量输入下,实验1仍然能展现出一定的优势。

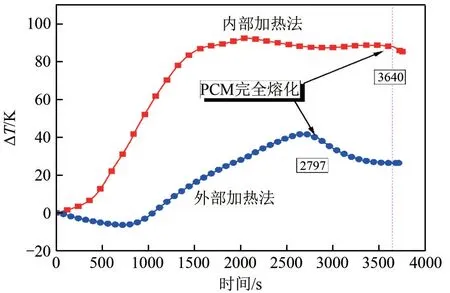

2.4.3 均匀性分析

除了液相分数外,熔化过程的均匀性也是相变蓄热单元强化的重要方向。均匀性主要包括相均匀和温度均匀两个方面。蓄热单元的相均匀性主要体现在上半部分和下半部分的液相分数的差异。本次实验将相变区域划分为上半部分和下半部分,图12展示了不同时刻PCM上部分、下部分的液相分数,以此来表征熔化过程的相均匀性。当采用内加热法时,上半部分的PCM处热源上方,由于浮力驱动,会产生强烈的自然对流。而下半部分的PCM 处于热源之下,其熔化过程的主要传热方式为热传导。因此,当采用内加热方式时,整个下半部分的PCM 都无法通过自然对流实现强化传热。这就导致上半部分PCM 的液相分数远远大于下半部分,两部分的完全熔化时间差为1656s。而采用外部加热法时,外部加热法的热流方向如图13,这种不均匀的问题得到了极大的改善,所有的PCM 都处于热源上方,都能得到自然对流所带来的增益,两部分的完全熔化时间差仅为282s,相比于内部加热法缩短了83.0%。

图12 不同加热方式时,上部分、下部分的液相分数

图13 外部加热法的热流方向

当采用内部加热法时,因为自然对流会促使高温液体向上半部分移动,导致上半部分的液相分数在任意时刻都大于下半部分,意味着上半部分的整体熔化进程比下半部分更快。而采用外部加热法时,在加热初期,由于蓄热单元上方存在一定量的空气,PCM 的上半部分受热面积小于下半部分,导致PCM 下半部分的液相分数大于上半部分。随着熔化过程的进行,液相PCM 逐渐增多,自然对流成为主要的传热方式,浮升力的存在将高温液相PCM 向上半部分输送,从而加速了PCM 上半部分的熔化,并在=1110s 时,PCM 上部分、下部分的液相分数相等。在=1110s 之后,上半部分液相分数仍然大于下半部分。

图14 展示了两种加热方式下,上半部分和下半部分的平均温度之差。内部加热法在熔化过程的大部分时间都保持在80~90℃的温差。这种高温差的出现,是因为上半部分的PCM 已经完全熔化,而持续输入的热量只能通过液态PCM的显热吸收,这就表现在PCM 温度的升高。这种现象也意味着绝大部分热量只能用于上半部分的液相PCM 的显热蓄热,而不是下半部分的潜热蓄热。毫无疑问,这与相变蓄热的初衷是矛盾的。然而,外部加热法却将温差始终控制在40℃内。这主要是由于,外部加热法能够产生更多、更强烈的自然对流,自然对流形成的涡流强化了液相PCM 的流动,从而加强了内部的热交换。正因为自然对流的强化传热,不管是内部加热法还是外部加热法,当PCM 完全熔化后,上部分、下部分的温差都会缩小。

图14 不同加热方式下,上部分、下部分的平均温度之差

3 结论

本文通过可视化实验研究了相变材料在外部加热法的熔化特性和传热机理。通过数值方法对比分析了加热方式对熔化过程的影响,结论如下。

(1)外部加热法在实际的熔化过程中,会出现固体PCM 脱落的现象,这种现象能加速PCM 的熔化,而且不需要其他的辅助手段。

(2)与内部加热法相比,外部加热法由于较大的传热面积,使熔化时间减少了69.1%。在消除传热面积的影响后,外部加热法将熔化时间缩短了23.2%。

(3)外部加热法在熔化过程中更加均匀,依靠自然对流形成更小、更多的涡流,强化了下半部分PCM的传热。

(4)自然对流的发展极大地提高了蓄热效率,在后续的蓄热装置设计中,可以设计特定的结构,使得自然对流出现的时间更早,影响的区域更大。