油酸改性石墨烯/二硫化钼复合材料润滑添加剂的制备及摩擦学特性

秦建,刘天霞,2,3,王建,卢星

(1 北方民族大学化学与化学工程学院,宁夏 银川 750021;2 宁夏太阳能化学转化技术重点实验室,宁夏银川 750021;3 化工技术基础国家民委重点实验室,宁夏 银川 750021)

随着经济全球化的发展,人类对能源的需求日渐加剧,人们对汽车、机床等设备的润滑性能也提出了更高的要求。因此,开发高性能润滑材料以降低摩擦磨损造成的能量消耗和摩擦副磨损消耗是提高机械运动部件可靠性和使用寿命的良好途径之一。近年来,以MoS为代表的过渡金属硫化物因其独特的结构和优良的理化性能,在润滑领域得到了广泛的应用,MoS因层间相互作用力弱,在摩擦过程中易发生层间滑移而表现出优异的润滑性能。胡献国等在模拟空间原子氧与高真空条件下,对MoS纳米球摩擦学性能进行了测试,结果显示MoS纳米球优异的摩擦学性能与其独特的球形封闭结构相关。高雪等考察纳米结构对MoS摩擦学性能的影响,结果显示尺寸对MoS的滑移机制有影响,从而显著影响其耐磨寿命,层数和尺寸的减小有利于耐磨寿命的提升。但也有研究发现MoS纳米粒子易被氧化,在基础油中分散性较差,易发生团聚,导致减摩抗磨水平降低。

石墨烯(GE)因其较低的层间剪切力和较高的弹性模量而表现出优良的润滑性和承载性,受到了摩擦学界广泛关注。但是,GE在实际应用中仍存在分散性差、易团聚等不足。Lin 等发现使用硬脂酸和油酸改性的GE 能够均匀分散在基础油中,主要是因为改性GE 表面的长烷烃链产生空间位阻效应,阻止GE 片发生沉淀和团聚。王棒棒利用共沉淀法制备出二硫化钼和稻壳碳的复合颗粒(RHC/MoS),结果表明复合颗粒中RHC 与MoS具有协同润滑作用,表现出比MoS更为优异的摩擦学性能,再利用表面改性剂氨基丙基三甲氧基硅烷(ATS)对复合颗粒(RHC/MoS)进行表面改性,ATS 改性剂改性后的RHC/MoS复合颗粒在基础油中能够长时间稳定分散,摩擦学性能优于未改性的复合颗粒。

利用GE负载MoS制备复合材料,通过改性剂修饰引入亲油性基团,是改善其油中分散性及分散稳定性的有效手段。本文通过水热反应法,利用油酸修饰制得油酸改性还原氧化石墨烯/二硫化钼复合材料(OA-RGO-MoS,ORM),采用多种分析检测手段对其表面官能团、元素组成、形貌以及结构进行了表征;并分别考察了含ORM 和还原氧化石墨烯/二硫化钼(RGO-MoS,RM)的10白油(10White Oil,10WO)在四球摩擦磨损试验机上的摩擦学性能,以期实现其复合润滑效果。

1 实验

1.1 实验设备与药品

10WO,昆山西默润滑科技有限公司;四球摩擦磨损试验机专用钢球,=12.7mm,中国石油化工科学研究院;纳米石墨粉、纳米二硫化钼粉,上海超威纳米科技有限公司;水合肼、硫化钠、钼酸铵,分析纯,国药集团化学试剂有限公司;反应釜,100mL,安徽科幂仪器有限公司;四球摩擦磨损试验机,MRS-10F,济南恒旭试验机技术有限公司。

1.2 复合材料的制备

RGO 的制备:氧化石墨烯(GO)通过改进Hummers 法制备。配制GO 分散液(20mg/mL),取20mL 于锥形瓶中,缓慢滴加2mL 水合肼,油浴锅80℃下加热反应8h,在7000r/min 离心机30min条件下,用去离子水和乙醇分别洗涤离心3次,放入干燥箱80℃干燥12h得到黑色RGO粉末,研磨均匀后保存备用。

RM 的制备:取20mL GO 分散液(20mg/mL)于锥形瓶中,加入1g 钼酸铵和1g 硫化钠,超声处理30min;再向混合液中加入2mL水合肼,转移至反应釜中,在180℃下水热反应24h;待反应釜自然冷却后取出,在7000r/min 离心机30min 条件下,用去离子水和乙醇分别洗涤离心3次,放入干燥箱80℃下干燥12h,得到黑色的复合材料RM粉末。

ORM的制备:采用与RM相似的制备方法,在水热反应时加入60mL 无水乙醇油酸溶液(内含4mL油酸)。

1.3 10#WO+RM和10#WO+ORM油样的制备

向10WO 中分别加入RM 和ORM 添加剂,分别制备质量分数为0.2%、0.4%、0.6%、0.8%、1.0%的含RM 或ORM 的混合油样。将上述样品磁力搅拌20min,再超声分散1h,制得10WO+RM 油样和10WO+ORM油样备用。

1.4 10# WO+RM 和10# WO+ORM 油样的摩擦学实验

借助MRS-10F四球摩擦磨损试验机,采用=12.7mm 的GCr15 四球摩擦磨损试验机专用钢球,对10WO+RM 体系和10WO+ORM 体系进行摩擦学实验。将配制好的不同浓度的油样依次在试验力196N、转速1200r/min、时间0.5h、常温条件下进行四球摩擦磨损实验。

2 复合材料及钢球的分析表征

用热场发射扫描电子显微镜(SEM,evo 10)和高分辨率透射电子显微镜(HRTEM,HT7700,日本电子公司)对制备的复合材料的形貌和结构进行表征;利用X 射线衍射仪(XRD,SmartlabSE,日本株式会社理学)和激光拉曼光谱仪(DXR,美国Thermo Fisher)研究RM和ORM的结构组成及石墨化程度;通过元素分析仪(Vario EL cube,德国元素分析系统公司)对RM和ORM的元素组成进行分析;利用X射线光电子能谱仪(XPS,ESCALAB Xi+,赛默飞世尔科技有限公司)对RM 和ORM 的表面元素含量及价态进行分析;通过同步热分析仪(STA449F5,德国耐驰公司)对复合材料的热稳定性及负载量进行分析,分析条件:空气气氛,升温速率10℃/min,室温至700℃。用SEM 测试摩擦磨损试验后上试球表面形貌;用非接触式光学轮廓仪(MicorXAM-800,美国KLA-Tencor 公司)测试摩擦磨损试验后下试球表面形貌;利用XPS检测摩擦磨损实验后上试球表面元素价态。

3 结果与讨论

3.1 复合材料RM与ORM的形貌及结构表征

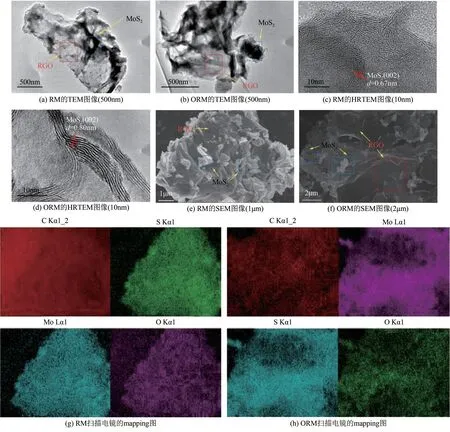

如图1(a)、(b)的TEM图像所示,小尺寸的MoS被更大尺寸、轻微褶皱、薄纱状的RGO 包裹住,经油酸改性后的ORM 相比RM 尺寸更薄,MoS在RGO 薄层上分散更加均匀。通过图1(c)、(d)的HRTEM 图像可以直观地看出RM、ORM 复合材料的层状结构,且RM 复合材料的MoS(002)晶面的晶格间距约为0.67nm,ORM 材料的MoS(002)晶面的晶格间距约为0.80nm,经OA改性后层间距增大。通过图1(e)、(f)的SEM 图像可以看出,MoS在片层的RGO 上高度分散,这可能是由于MoS和RGO 二者具有相似的二维层状结构,RGO 在MoS形成中起到晶核和外延生长衬底作用,水热条件下,GO逐渐还原为RGO,而MoS前体吸附在RGO表面的缺陷位,与硫化剂、还原剂反应成核,然后MoS依附RGO外延生长,形成片层。从图1(g)、(h)的能谱图可知,RM和ORM复合材料主要由C、O、S 和Mo 元素组成,其与TEM 测试结果相互认证。通过以上分析可知,利用水热法成功制备了RM和ORM复合材料。

图1 RM 和ORM形貌图及元素分布

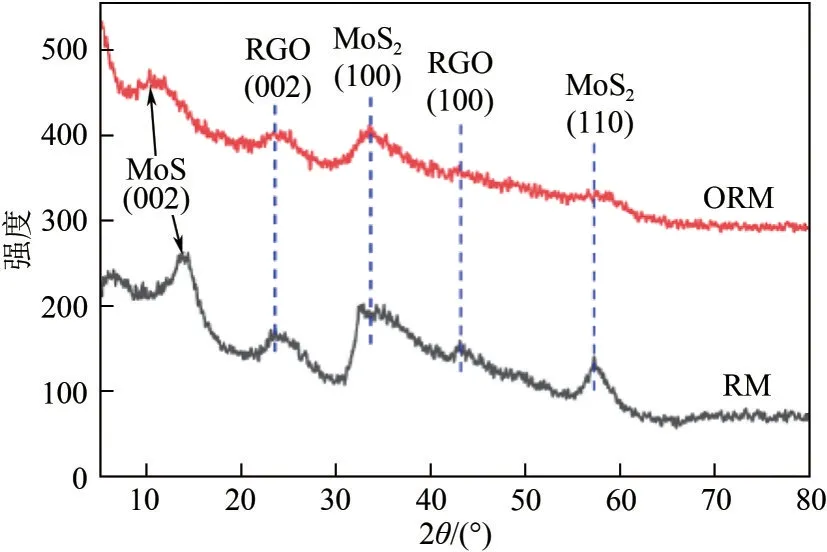

图2 为RM 和ORM 的XRD 图谱,从图中可以看出2=23.5°、2=43.0°出现的两个衍射峰分别属于GE 的(002)和(100)晶格。在33.5°、57.3°附近的衍射峰分别归属于MoS的(100)和(110)晶面。ORM与RM归属于MoS的(002)晶面的衍射峰分别出现在10.3°和13.7°,这与标准的MoS(002)衍射峰在14.4°对应的层间距为0.62nm 不符,这一现象归属于水热反应合成出的低堆积度、层间距扩大的MoS材料。两者的(002)晶面与MoS相比向低角度偏移,同时(002)晶面是MoS的S-Mo-S层位置,它的峰强度与层状堆积程度成正比,ORM 的MoS(002)峰强度较RM 变弱,说明ORM 的MoS层状堆积程度低于RM,且ORM 的MoS的(002)晶面向低角度偏移更大,表明经OA改性之后的ORM的层间距比RM变大,即O原子成功插入MoS骨架,引起了SMo-S 的层间膨胀,进而造成复合材料层间距的增大。其与SEM和HRTEM测试结果一致。

图2 RM和ORM的XRD图谱

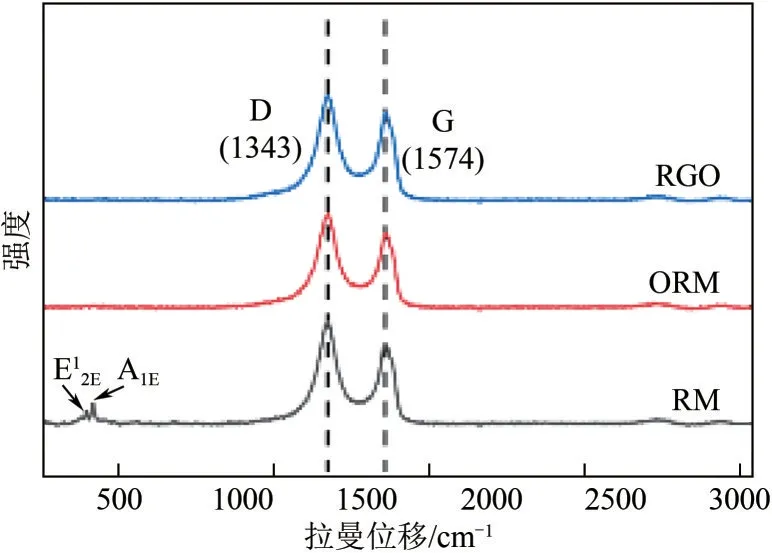

为了进一步表征该复合纳米材料的结构与组成,借助拉曼光谱进行分析。图3 为RGO、RM 和ORM 的拉曼光谱。谱图中位于1343cm附近的D峰是石墨烯结构中芳香环的sp碳原子的对称伸缩振动(径向呼吸)所引起的,位于1574cm附近的G 峰则是由于sp碳原子间的拉伸振动而引发的;通常峰强度之比/表示碳材料中的缺陷程度,RGO的/为1.1234,ORM的/为1.1849,RM的/为1.2134,RM 和ORM 的/值比RGO 高,表明在氧化还原过程中,sp原子体积变小,说明水热反应更大程度地将氧化石墨烯成功还原;ORM的/值比RM 低,意味着表面缺陷减少,石墨化程度更高,研究表明氧化石墨烯表面缺陷的减少有利于提升其摩擦学性能。

图3 RGO、RM和ORM的拉曼图谱

3.2 复合材料RM与ORM的热稳定性分析表征

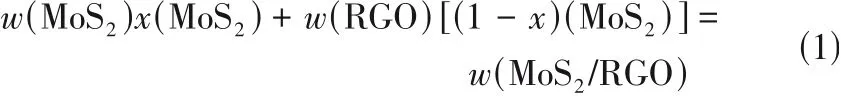

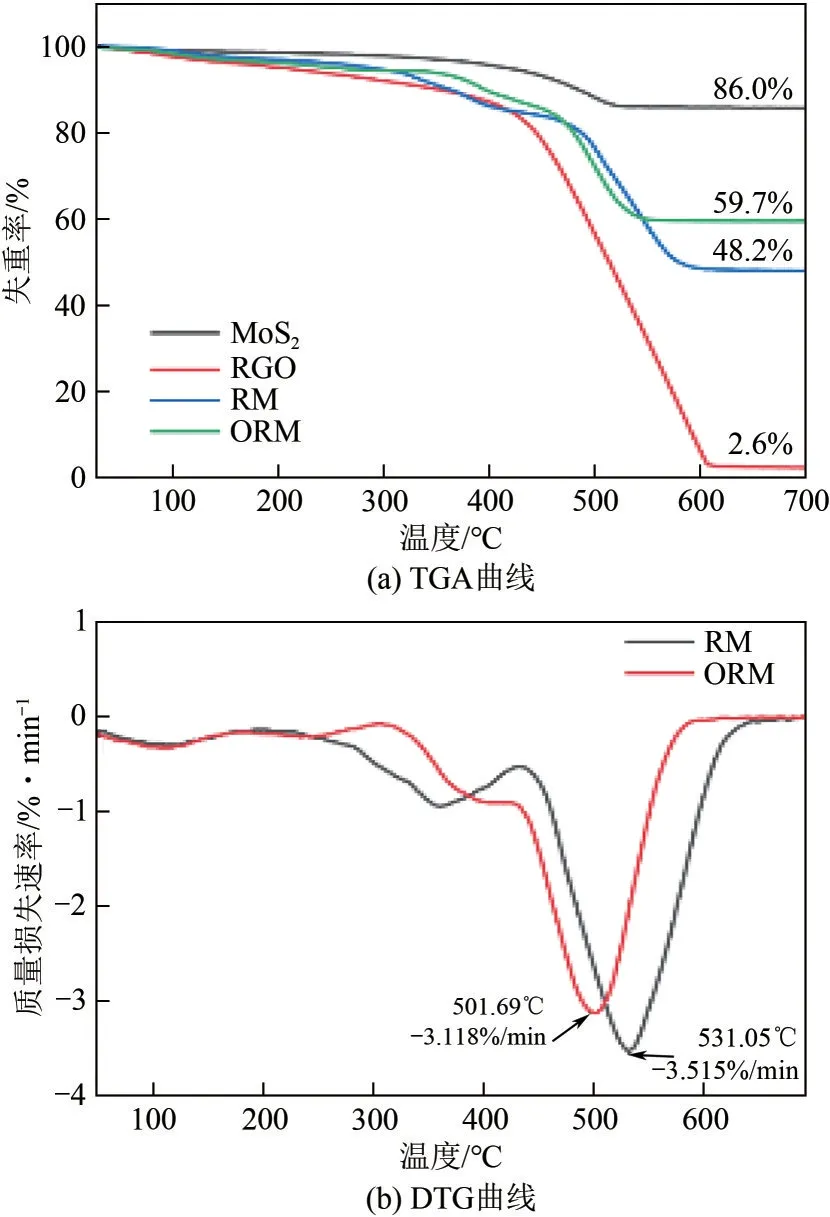

图4和表1为在空气气氛下,MoS、RGO、RM和ORM 的热重分析结果。复合材料的组分质量比通过样品在700℃时的质量分数来计算,如式(1)。

图4 MoS2、RGO、RM、ORM的TGA和DTG曲线

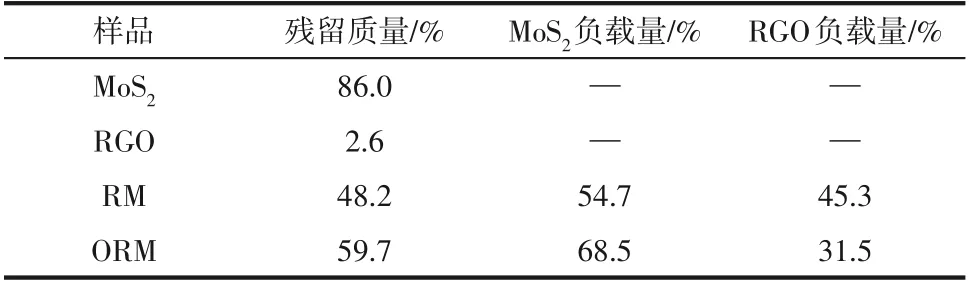

表1 MoS2、RGO、RM和ORM的TGA数据

结合表1 与图4(a)可以看出,MoS在空气气氛下加热,发生氧化反应,部分S 原子被O 原子替代,质量减少;绝大部分RGO 加热被氧化为CO,只有一小部分无定形碳难以被氧化,故700℃后仍有小部分质量残余;RM和ORM在空气气氛下加热燃烧,质量剩余分别为48.2%和59.7%,RM 的失重率大于ORM,分析原因是ORM 经过油酸改性,RGO 载体负载的MoS更多,由于MoS具有良好的热稳定性,在空气气氛下加热燃烧只有一小部分质量损失,故负载MoS更多的ORM 质量损失较RM减少,并先达到稳定状态。经计算RM 和ORM 两种复合材料中MoS负载量分别为54.7%和68.5%,从而说明RGO与MoS成功复合。

由图4(b)看出,在245~385℃区间,RM质量损失速率大于ORM,超过385℃后ORM 质量损失速率逐渐大于RM,RM 和ORM 质量损失速率最大时分别为3.515%/min 与3.118%/min,此时温度分别为531.05℃和501.69℃。当RM 和ORM 失重10%时,温度分别为367.05℃和398.69℃,说明经OA改性后,随着复合材料中MoS含量升高,复合材料的热降解温度越高,体现了ORM 更佳优异的热稳定性。

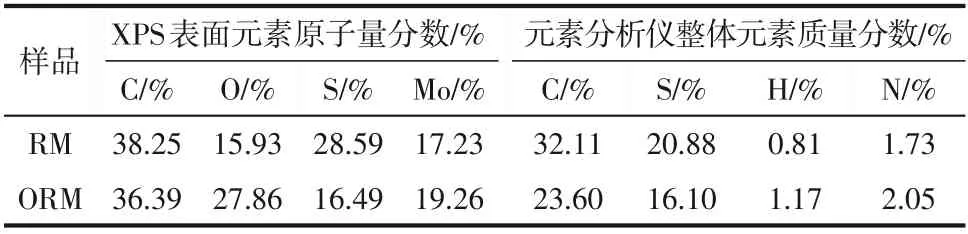

3.3 复合材料RM与ORM的元素分析表征

为了定量分析RM 和ORM 元素种类及含量,使用元素分析仪(整体元素含量)和XPS(表面元素含量)进行了综合分析。从表2 XPS数据中可以看出,RM中C元素和S元素的含量高于ORM,Mo元素和O 元素含量低于ORM。元素分析仪整体含量同样表明,RM 中C 元素和S 元素的含量高于ORM,H 元素和N 元素含量略低于ORM。Mo 元素和O元素含量上升,分析原因可能是ORM经OA改性,大量O 原子插入MoS骨架,生成Mo—O 键,引起了S-Mo-S 的层间膨胀,H 和N 主要来源于—COOH、—OH 等基团或原料钼酸铵中的NH。该结果与XRD、XPS分析一致。

表2 RM和ORM元素分析结果

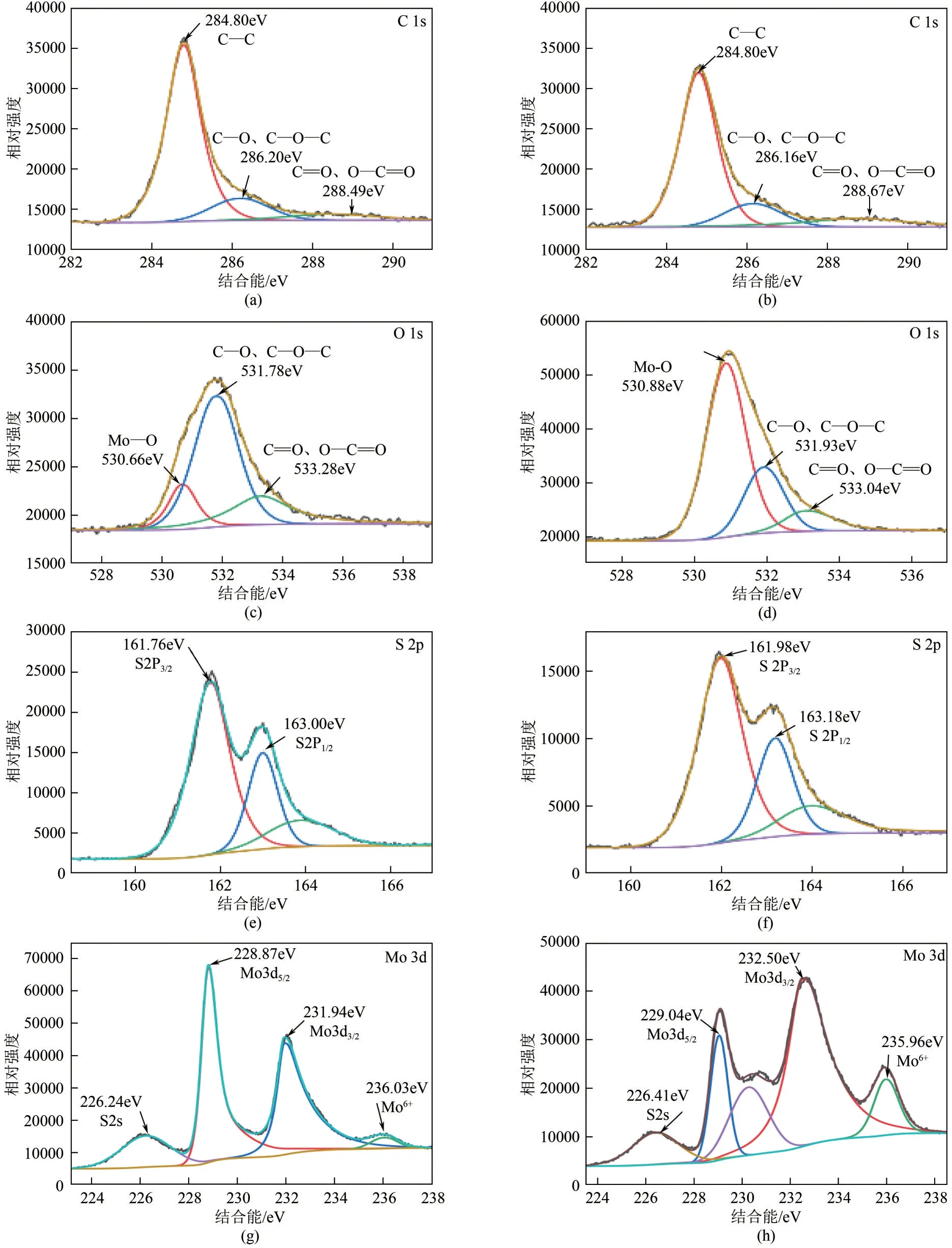

3.4 复合材料RM与ORM的XPS分析表征

图5为RM和ORM的XPS谱图。对于C 1s谱图[图5(a)、(e)]:位于284.8eV 的特征峰归属于C—C键;位于286.16eV和286.20eV的特征峰归属于C—O—C 或C—O;位于288.49eV 和288.67eV 的特征峰归属于O—C==O或C==O。

对于O 1s谱图[图5(c)、(d)]:位于530.66eV和530.88eV的特征峰归属于Mo—O;位于531.78eV和531.93eV 的特征峰归属于C—O—C 或C—O;位于533.04eV 和533.28eV 的特征峰归属于O—C==O 或C==O。从图中可以看出,当经过OA 改性之后,Mo—O键含量增加,Mo—O键主要来源于O原子插入MoS骨架,引起了S-Mo-S的层间膨胀,进而造成复合材料层间距的增大,这一结果验证了XRD的分析。

图5 RM和ORM的XPS谱图

对于S 2p 谱图[图5(e)、(f)]:位于161.76eV和161.98eV 的特征峰归属于S 2p轨道;位于163.00eV 和163.18eV 的特征峰归属于S 2p轨道,这表明复合材料中S元素主要以S形式存在。

对于Mo 3d谱图[图5(g)、(h)]:位于228.87eV和229.04eV 的特征峰归属于Mo 3d轨道;位于231.94eV和232.50eV的特征峰归属于Mo3 d轨道;同时位于226.24eV和226.41eV的特征峰归属于S 2s轨道;这表明复合材料中Mo 元素主要以Mo形式存在。此外,位于235.96eV 和236.03eV 的特征峰归属于Mo,主要为空气中产物表面氧化形成的。这一表征结果进一步证明了成功利用水热法制备出ORM和RM两种复合材料。

3.5 复合材料的分散稳定性

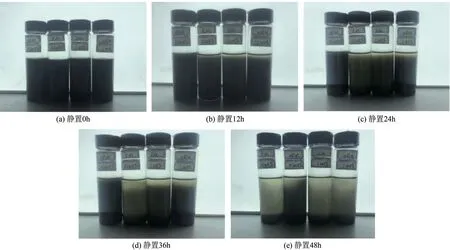

为了研究复合纳米材料在10WO 中的分散稳定性,将0.2%和1.0%的RM或ORM粉体分别分散到10WO 中并超声处理0.5h,制得质量分数分别为0.2%和1.0%的混合油样,静置48h,对混合油样的分散稳定性进行考察分析。结果如图6 所示,经过48h 的静置试验后,0.2% RM、1.0% ORM 和1.0%RM(均为质量分数)的油样均发生了明显沉降,而0.2%ORM油样发生部分沉淀。实验结果表明,ORM 比RM 分散稳定性更好。这是由于经过OA 的改性,OA 分子的亲水端被锚定在ORM 的表面,当ORM分散在10WO中时长烷烃链很容易延伸到10WO 中,由此产生典型的空间位阻效应,空间位阻可以克服纳米粒子表面力,防止ORM 颗粒团聚沉降,可以有效地帮助ORM在10WO中更好地分散。但是二者离工程应用还有一定距离,其分散稳定性还有待进一步改进。

图6 0.2%和1.0%的ORM或RM混合油样静置48h后的光学照片

3.6 10#WO+RM和10#WO+ORM油样摩擦学特性

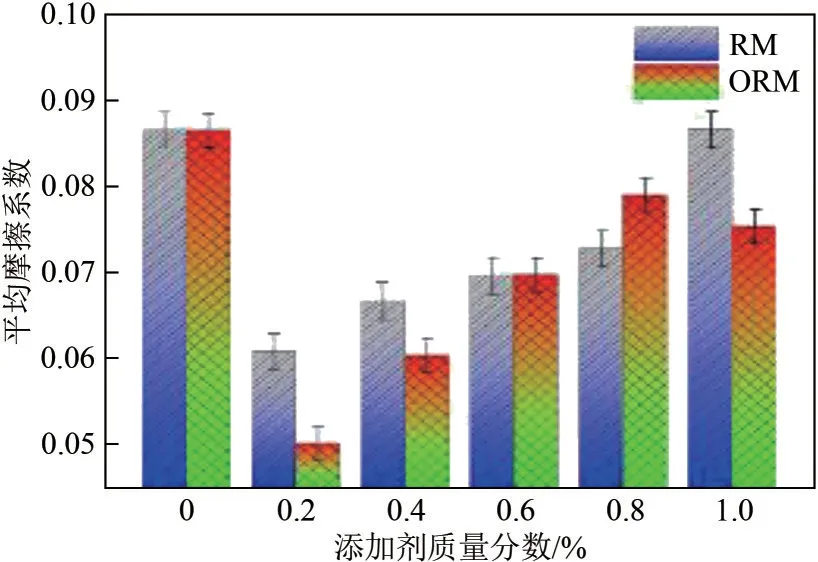

图7为质量分数分别为0、0.2%、0.4%、0.6%、0.8%、1.0%的RM、ORM 油样的摩擦系数(FC)图;图8为质量分数分别为0、0.2%、0.4%、0.6%、0.8%、1.0%的RM、ORM 油样的平均摩擦系数(AFC)图。结合图7(a)、图8可以看出,10WO中添加RM 后均有减摩作用,随着添加量的增加,AFC 呈现先降低后升高的趋势。在添加0.2%时FC明显低于空白10WO 的FC,并且趋势比较稳定,此时AFC 最低为0.061,较10WO 的AFC(0.087)降低了29.8%,这可能是因为少量RM 进入摩擦界面,逐渐吸附在接触面的表面微凹处,填补了摩擦界面的微凹坑,在摩擦过程中发生了摩擦化学反应进而形成复杂的润滑保护薄膜起到减摩的效果。增加RM添加量后,AFC开始逐渐上升,当添加1.0%时AFC为0.087,较10WO的AFC基本一致,并且曲线波动剧烈,磨合期较长,减摩效果不明显,这可能是由于较高添加浓度的RM在10WO中容易团聚为大颗粒,进入摩擦界面形成磨粒磨损,无法起到减摩的效果。

图7 10#WO+RM油样与10#WO+ORM油样的摩擦系数

图8 10#WO+RM油样与10#WO+ORM油样平均摩擦系数图

从图7(b)、图8中可以看出,所有添加ORM的油样的AFC 均低于纯10WO 的AFC,且曲线较为稳定。添加ORM 时AFC 变化趋势与添加RM 有着相似的先降低后升高的趋势。添加0.2%ORM时减摩效果最佳,此时AFC为0.050,较纯10WO降低了42.2%;当添加量在0.6%以下时,ORM 的AFC比RM更低,曲线变化也更稳定,原因可能是由于层间距的扩大降低了层间作用,从而提高了材料的减摩性能;添加1.0%时ORM的AFC为0.076,低于此时RM的AFC(0.087)。分析原因是由于ORM吸附在摩擦副界面参与润滑膜的形成,增强了油膜强度,同时,由于经过OA 的改性,油酸分子的亲水端被锚定在ORM的表面,当ORM分散在10WO中时长烷烃链很容易延伸到10WO 中,由此产生典型的空间位阻效应,空间位阻可以克服纳米粒子表面力,防止ORM 大颗粒团聚,可以有效地帮助ORM在10WO中更好地分散,从而降低摩擦。

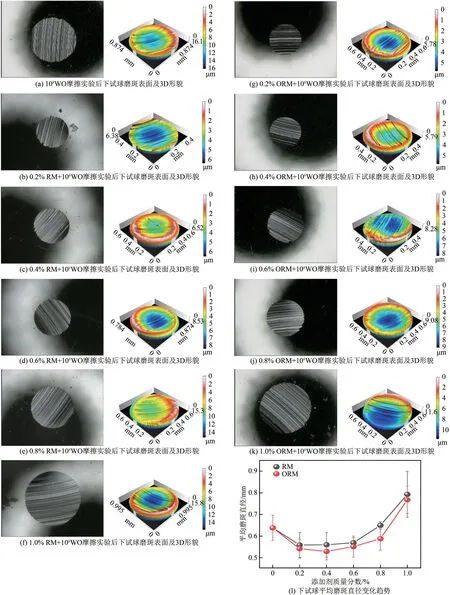

3.7 RM与ORM对磨损量的影响

四球摩擦磨损实验结束后,将钢球取下放入盛有丙酮的烧杯中,借助超声波清洗器超声清洗30min,待其自然干燥后,利用万能工具显微镜和MicorXAM-800 非接触式光学轮廓仪拍摄下试球的表面形貌并测量其磨斑直径,以观察随着添加剂浓度增加磨损量的变化情况。从图9中可以看出,添加ORM 的油样摩擦后的下试球磨斑比RM 的磨痕浅而且窄[图9(a)~(k)]。随着RM和ORM添加浓度的增加,钢球平均磨斑直径(AWSD)的变化趋势都是先减小后增大[图9(l)]。不同的是,RM 在添加质量分数为0.2%时AWSD 降到最低0.558mm,相比空白10WO 的AWSD 0.638mm 减小了12.5%;而ORM却是在添加质量分数为0.4%时AWSD降到最低0.529mm,相比空白10WO 的AWSD 减小了17.1%;当RM 添加质量分数超过0.8%和ORM 添加质量分数在1.0%时,可以清晰看到磨斑直径较10WO 明显增大;相同添加浓度下的ORM 和RM相比较,ORM比RM的AWSD更小。分析原因可能是ORM经过OA改性,产生的空间位阻效应使其在10WO中分散性变好,所以较未改性的RM抗磨性能得到了提高,但是当添加ORM 浓度过高时,添加剂颗粒团聚概率大大增加,过量的ORM 产生的空间位阻不足,这时ORM 会团聚成较大颗粒,形成磨粒磨损,无法起到抗磨作用。

图9 RM与ORM的下试球磨斑形貌和下试球平均磨斑直径变化趋势

3.8 减摩抗磨机理分析

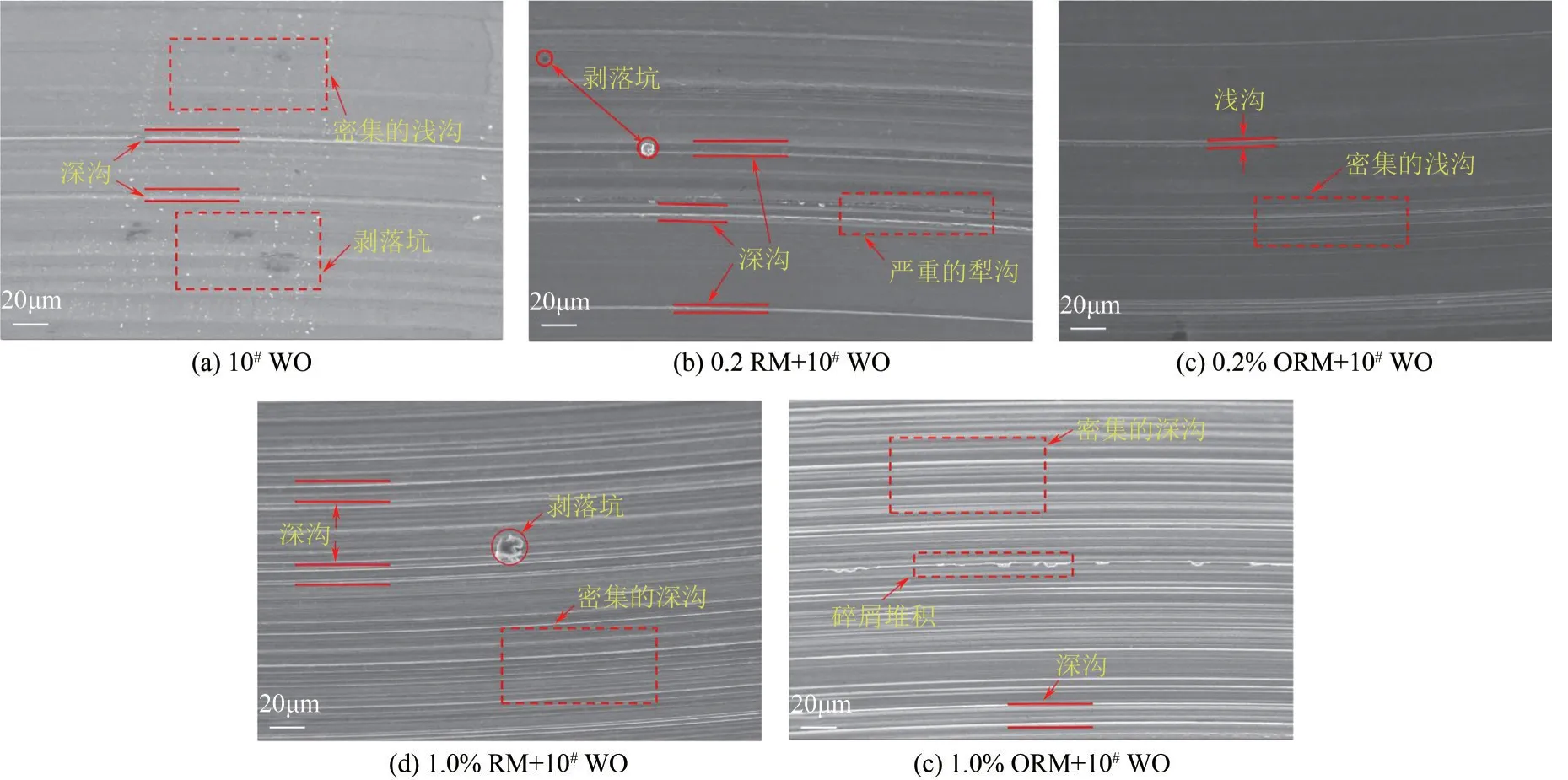

为探讨RM 和ORM 减摩抗磨机理,选取减摩抗磨效果最优的添加质量分数0.2%、1.0%和空白10WO 时摩擦实验后的上试球,利用SEM(放大1000 倍)对其进行表征。从图10(a)可以看出,在纯10WO的润滑下,磨痕表面的犁沟宽而不规则,且在磨痕表面出现了大量不规则的黏附磨损的剥落坑,说明其磨损方式主要为黏着磨损。从图10(b)可以看出,当添加0.2% RM 时,磨痕变细变浅且较为规则,摩擦表面组织出现部分破裂,但磨痕表面剥离出的磨屑相对较小;从图10(c)可以看出,当添加0.2%ORM时,磨痕表面光滑且平整,没有剥落坑,几乎看不出磨痕的存在,体现了ORM 更加优异的减摩抗磨作用。从图10(d)、(e)可以看出,当添加量为1.0%时,RM 与ORM 磨痕表面犁沟增加,犁沟变粗而密集,出现不规则的剥落坑,以及团聚的磨损碎片,说明复合材料添加已过量,过量的复合材料在润滑油体系中转变为磨粒,增加了磨粒磨损,无法起到抗磨作用。

图10 摩擦实验后上试球磨痕表面SEM形貌照片

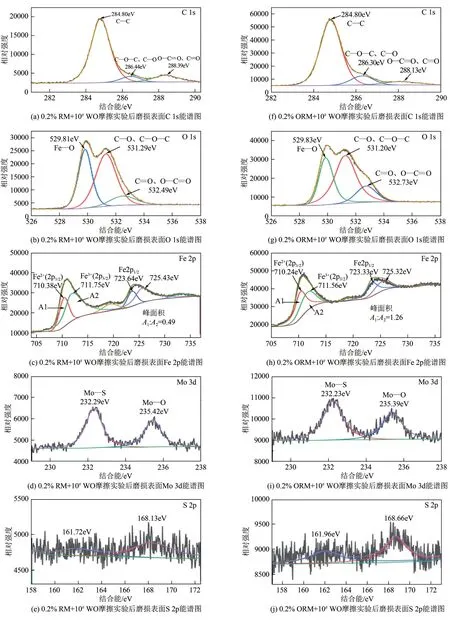

为进一步分析RM 和ORM 的减摩抗磨机理,选取了减摩抗磨效果最佳的添加质量分数0.2%时摩擦实验后的上试球磨斑进行了XPS分析,结果如图11所示。

图11(a)、(f)分别为白油中添加0.2%RM和ORM进行摩擦试验后上试球表面磨斑的C 1s谱图。位于284.8eV 的特征峰属于C—C 键,286.30~286.44eV出现的特征峰归属于C—O—C键或C—O键,位于288.13~288.39eV 的特征峰归属于O—C==O 键或C==O 键。其主要来源为润滑油中有机物质或者有机物质和添加剂在摩擦过程中在表面形成的润滑膜。

图11(b)、(g)分别为白油中添加0.2% RM 和ORM进行摩擦试验后上试球表面磨斑的O 1s谱图。529.81~529.83eV 的特征峰归属于Fe 的氧化物,在531.20~531.29eV附近出现的特征峰归属于C—O键或C—O—C 键,位于532.49~532.73eV 的特征峰归属于C==O键或O—C==O。

图11(c)、(h)分别为白油中添加0.2% RM 和ORM 进行摩擦试验后上试球表面磨斑的Fe 2p 谱图。FeO 特征峰位于710.24~710.38eV 处,FeO特征峰位于711.56~711.75eV 处,723.33~725.43eV 的峰归属于Fe 2p轨道。将FeO 的峰面积记为,FeO的峰面积记为,对比Fe与Fe的比值(图谱中比的面积)可以看出钢球表面的磨损情况,在RM 添加量为0.2%时,图谱中∶=0.49;在ORM添加含量为0.2%时,图谱中∶=1.26。分析上述结果可知,ORM的减摩抗磨效果优于RM,将ORM 加入10WO 后,提高了润滑油的减摩抗磨效果。

图11(d)、(i)分别为白油中添加0.2%RM和ORM进行摩擦试验后上试球表面磨斑的Mo 3d 谱图。232.23~232.29eV 的特征峰归属于Mo—S 键,说明摩擦表面有MoS的存在;在235.39~235.42eV 附近出现的特征峰归属于MoO的Mo—O 键,即在摩擦过程中Mo发生了氧化。

图11(e)、(j)分别为白油中添加0.2%RM和ORM进行摩擦试验后上试球表面磨斑的S 2p谱图。位于161.72~161.96eV 的特征峰归属于MoS中的S;位于168.13~168.66eV 的特征峰归属于S,说明在摩擦过程中S发生了氧化,在磨斑表面不仅有Fe的氧化物,还存在Fe的硫氧化物。

图11 RM和ORM上试球磨痕XPS图

通过以上分析提出复合材料作为添加剂的润滑机理。首先,添加剂随10WO进入摩擦副接触面,在较高的接触压力作用下,添加剂吸附于摩擦副表面形成一层吸附保护膜,避免摩擦副的直接接触,同时起到填充修复作用;其次,在摩擦反应过程中,复合材料中的MoS和RGO 起到了协同润滑效果,在摩擦副表面形成含有铁氧化物、铁的硫氧化物、钼氧化物、二硫化钼及含碳材料的润滑膜,避免了摩擦副的直接接触,起到减摩抗磨作用。对于RM 和ORM 复合材料来说,在低添加浓度条件下,二者能在摩擦界面之间发生层间滑移起到减摩作用,当添加浓度过大,过量的复合材料在润滑油体系中会团聚转变为磨粒,增加了磨粒磨损,无法起到抗磨作用,但是整体来看,ORM 综合润滑性能更好。

4 结论

采用水热反应法,以油酸为改性剂,制备出ORM及RM复合材料,摩擦学实验及材料表征表明了ORM 较RM 具有更大的层间距、更高的石墨化程度、更好的热稳定性以及更优的分散稳定性,两者作为润滑添加剂均在较低添加浓度下体现出良好的摩擦学性能,其中ORM 由于经过油酸改性,产生的空间位阻效应使其润滑性能更加突出。摩擦机理分析表明RM与ORM均可在摩擦过程中通过吸附作用或摩擦化学反应在摩擦表面形成含有铁、氧、钼、碳和硫元素的润滑保护膜,改善了10WO 的润滑状态,从而起到减摩抗磨的作用。整体来看,ORM综合润滑性能更好。