地震作用下缩尺钢框架结构防火涂料损伤试验及数值分析

邱仓虎,张耕源,焦 冰,王 勇

(1.中国建筑科学研究院有限公司,北京 100013;2.住房和城乡建设部防灾研究中心,北京 100013;3.中国矿业大学 深部岩土力学与地下工程国家重点试验室,江苏 徐州 221008)

目前,钢结构因其强度高、自重轻和安装快等优点,在建筑领域中大量应用。然而,相对于混凝土和砖石等其他建筑材料,钢材的耐火性较差,一般需在钢构件上涂覆防火涂料。但是,防火涂料和钢结构间黏结强度不高,地震作用下可能开裂或脱落,从而失去防火保护作用。因此,地震作用下钢结构的防火涂料破损机理研究很有必要。

国内外学者对防火涂料力学性能开展了研究。Wang等[1]研究了防火涂料局部破损后两端约束钢柱的抗火性能,建立了考虑防火涂料破损的约束钢柱承载力计算方法,该研究表明,对于约束钢柱,防火涂料破损长度对其轴力发展有重要影响。王卫永等[2-4]试验研究了两个端部防火涂料破损的钢柱抗火性能及H型钢柱厚型防火涂料在单向加载和往复加载作用下的破坏行为。该研究表明:防火涂料破损段钢柱出现屈曲或屈服,破损长度对临界温度有较大影响;单向加载钢柱,受拉翼缘上出现横向裂缝,柱底防火涂料脱落;受压翼缘柱底防火涂料压碎;对于往复加载钢柱,涂料破损模式为大片剥离和脱落,腹板上涂料基本完好。王卫永[5]、李国强[6]等建立了约束钢柱两端防火涂料破损后稳定承载力计算方法,分析了防火涂料破损长度、温度和端部转动约束刚度对火灾下钢柱稳定承载力的影响,并指出了钢结构抗火性能。廖志娟[7]、陈素文[8-9]等采用ANSYS对纯拉(弯)荷载作用钢板涂层进行破损试验和参数分析,该研究表明,影响界面破损的主要因素有涂层厚度、涂层弹性模量和界面黏结强度等;影响涂层横向裂缝破损的主要因素有涂层抗拉强度和涂层弹性模量等。尹亮等[10]采用ANSYS和ABAQUS软件,建立厚型涂料钢管混凝土巨型柱截面数值传热模型,该研究表明,为控制巨型柱表面钢板的温度,可喷涂一定厚度的厚涂型防火涂料,并注意柱角部位置保护层厚度选择及喷涂质量。郭磊[11]对膨胀型防火涂料的防火保护机理、发泡膨胀过程和炭层形成过程进行了研究,其结果表明:温度介于350~600 ℃时,涂层发泡膨胀,形成具有防火隔热的炭层结构;当温度达到600 ℃时,钢构件表面黑色炭层开始炭化消耗;当温度达到800 ℃时,涂层基本转化为无机物,基本失去隔热效果。王佳[12]研究防火涂料局部破损钢构件抗火性能,考虑破损位置及破损长度对钢构件内温度分布影响,并引入临界破损长度和影响长度的概念,发现:破损位置对温度分布影响较小;当破损长度大于临界破损长度,温度分布几乎不随破损长度分布而改变。张茜茜[13]研究膨胀型钢结构防火涂层破损及其涂层隔热性能,该研究表明,膨胀型钢结构防火涂层破损模式和程度受基材几何特征、受荷情况及界面处理方式等因素影响。Wang等[14]试验研究经不同时间加速老化后涂层的物理化学变化,该研究表明,老化后的试样表面粗糙、粉化、脆化,耐火时间缩短,炭层形貌发生明显变化。Ullah等[15]研究高岭土对涂料膨胀及防火性能的影响,该研究表明,在绝缘材料表面高岭土黏土形成类似陶瓷保护屏障,减少基材热传递。Kaur等[16]研究了膨润土对膨胀型防火涂料的影响,研究表明,加入膨润土膨胀型防火涂料可以改善涂料与基材的黏结性能。Puspitasari等[17]对膨胀型防火涂料和底漆与钢基材的黏结性能进行了试验研究,该研究表明,钢表面处理对促进涂料黏结有重要作用。Zia-ul-Mustafa等[18]研究矿物参料黏土和硅灰石的膨胀型防火涂料隔热作用,该研究表明,黏土和硅灰石协同作用可增强涂料防火性能。Lucherini等[19]综述了膨胀型涂料保护钢构件耐火性能的最新进展,其结果表明,除化学配方外,基体边界条件、涂层厚度、加热条件和耐火试验方法是影响涂料防火性能的关键因素。Puri等[20]研究了空心微珠对膨胀型涂料成炭及防火性能的影响,结果表明,加入空心微珠,使涂层炭层结构更致密,具有较好隔热性能。周骏宇等[21]研究表明防火涂料中掺入适量PVA、聚丙烯纤维和硅烷基粉末,可优化孔结构和改善界面过渡区,使其内部受力更均匀,有助于提高防火涂料的黏结强度、抗渗和抗裂性能。周波[22]研究了不同组分对防火涂料黏结强度的影响规律,其结果表明,黏结强度随着黏结剂和水泥用量的增加而增强,增加填料、发泡材料和膨胀蛭石等用量,会使黏结强度下降。何任飞等[23]研究了氧化石墨烯对石膏基防火涂料的抗压、抗拉、法向黏结和切向黏结强度的影响,其结果表明,随着氧化石墨烯添加率提高,石膏基防火涂料强度增大,但其黏结强度与氧化石墨烯添加率无明显关系。综上可知,目前研究主要集中于涂料本身特性和构件层次,但对整体钢结构中涂料脱落行为及破坏机理还有待深入研究。伊钟毓等[24]研究了铁路车站雨棚钢立柱防火涂料的劣化机理,其结果表明:厚型防火涂料本身存在着附着力不足的缺点,易在自然环境下劣化;列车引起振动、基材表面锈蚀及作业面处理不完全、雨水和日照等外部因素均会引起涂料脱落。金楚[25]和江黎明[26-27]等对涂有厚型防火涂层钢构件进行了轴向拉伸、轴向压缩和纯弯试验,并采用ANSYS软件对涂层界面与涂层内部的应力分布情况进行了分析,揭示了单调荷载作用下,厚涂型钢结构防火涂层破损机理。

在上述研究基础上,本文研究不同地震工况下钢框架防火涂料的破损情况及位置等,并基于ABAQUS通用有限元软件对防火涂料破损机理进行分析,为地震和火灾耦合作用下,涂覆防火涂料的钢结构灾后预警与评估提供参考,同时,为钢结构防火涂料工程设计应用提供参考。

1 试验方案

1.1 试验模型

原型结构为展览建筑,采用钢框架结构,共2层,层高16 m,每层横向(X)2跨,纵向(Y)3跨,每跨24 m,楼板厚度为100 mm,恒载为3 kN/m2,活载为4.5 kN/m2,外框梁的线荷载为32 kN/m,采用15 mm的非膨胀型防火涂料。

试验模型按1∶16比例缩尺,即由2层框架组成,层高为1 m。试验物理量间相似关系见表1。根据柱轴线,分为6区格,每区格由井字形次梁组成,长度为1.5 m。缩尺钢框架平面图如图1所示,试验构件信息见表2。

图1 缩尺钢框架平面图Fig. 1 Plan of small-scale steel frame

表1 试验物理量相似关系Tab. 1 Similarity relations of experimental parameters

表2 试验构件信息Tab. 2 Details of the specimens

钢柱和钢梁由不同厚度的钢板焊接而成,钢梁选用Q235B钢材,4 mm厚钢板,实测屈服和抗拉强度平均值分别为342和447 MPa,断面收缩率平均值为36.7%;柱翼缘选用Q235B钢材,5 mm厚钢板,实测屈服和抗拉强度平均值分别为314.7和437.3 MPa,断面收缩率平均值为38.3%。选用非膨胀(厚)型防火涂料,涂料厚度为10 mm。试验模型第1层钢柱和主次梁全部涂覆非膨胀型防火涂料,第2层钢柱和主次梁未涂覆非膨胀型防火涂料。

试验模型如图2所示。图2中,预制混凝土板尺寸为500 mm×500 mm×100 mm,模型底座尺寸为5 060 mm×3 540 mm×250 mm,楼板荷载除预制板自重外,另加7.85 kN/m2配重块。需要指出的是,钢框架模型涂料涂覆完成3个多月后,再施加预制混凝土楼板,楼板自重载荷致使钢框架梁和柱出现一定初始应变。

图2 试验构件及钢框架图片Fig. 2 Photograph of test components and steel frame

1.2 试验方案

模型振动台试验在中国建筑科学研究院建筑安全与环境国家重点实验室进行,试验采用三向六自由度振动台(图2),台面尺寸为6 m×6 m,标准和最大负荷为60 t和80 t,工作频率为0.1~50.0 Hz。振动台基本性能参数见表3。

表3 振动台基本性能参数Tab. 3 Basic performance parameters of shaking table

根据试验实测结果,缩尺模型X向第1、2阶初始频率实测值为4.55和15.20 Hz,Y向第1、2阶初始频率实测值为4.30和13.8 Hz。

1.3 加载方案

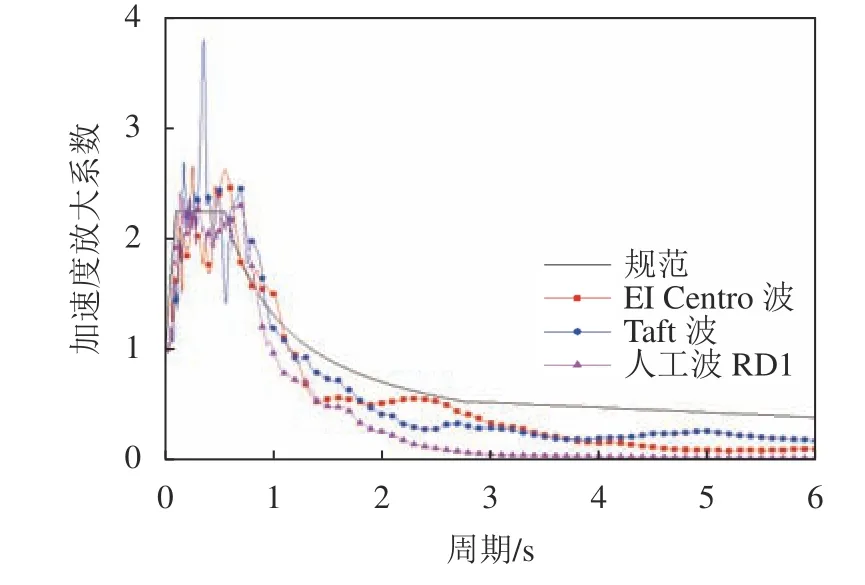

模型振动台试验选用地震波为天然波EI Centro波、Taft波和1条根据规范反应谱拟合的人工波RD1。3种地震波均适合于Ⅱ类场地。根据相似理论,地震波时间步长为0.004 08 s,加速度放大系数为1.5,3种地震波主方向的加速度时程曲线如图3所示,图3中,加速度幅值为1.0g。

图3 试验用地震波Fig. 3 Experimental seismic waves

模拟地震试验时,台面加速度峰值逐级递增,依次经历8度多遇、设防、罕遇和8.5度罕遇地震。试验时依次在X轴和Y轴单向输入每种地震波调幅后的主方向波,并补充Taft原地震波3向同时输入的工况。试验加载工况见表4。

表4 试验加载工况Tab. 4 Experimental loading conditions

EI Centro波、Taft波和人工波RD1,其主方向加速度放大系数与规范反应谱对比情况如图4所示。由图4可见,3条波的反应谱均能在结构相应周期内与设计反应谱拟合较好,可用该3条波模拟结构设计条件下地震作用。

图4 试验用地震波与规范反应谱对比Fig. 4 Comparison between experimental seismic spectrums and standard seismic response spectrum

1.4 测点布置

地震试验过程中,布置水平(竖向)加速度传感器和应变片。其中,加速度传感器布置在模型第1、2层梁和柱上,沿横向(X)、纵向(Y)及竖向布置,共计24个,具体见表5。应变片布置在边柱、中柱和主梁上,分别位于柱底、柱顶和梁端(工字形截面的上翼缘和下翼缘),共计40个,见表6。

表5 试件加速度传感器布置Tab. 5 Accelerometers arrangement in the specimens

表6 试件应变片布置Tab. 6 Strain gauges arrangement in the specimen

2 试验结果

2.1 试验现象

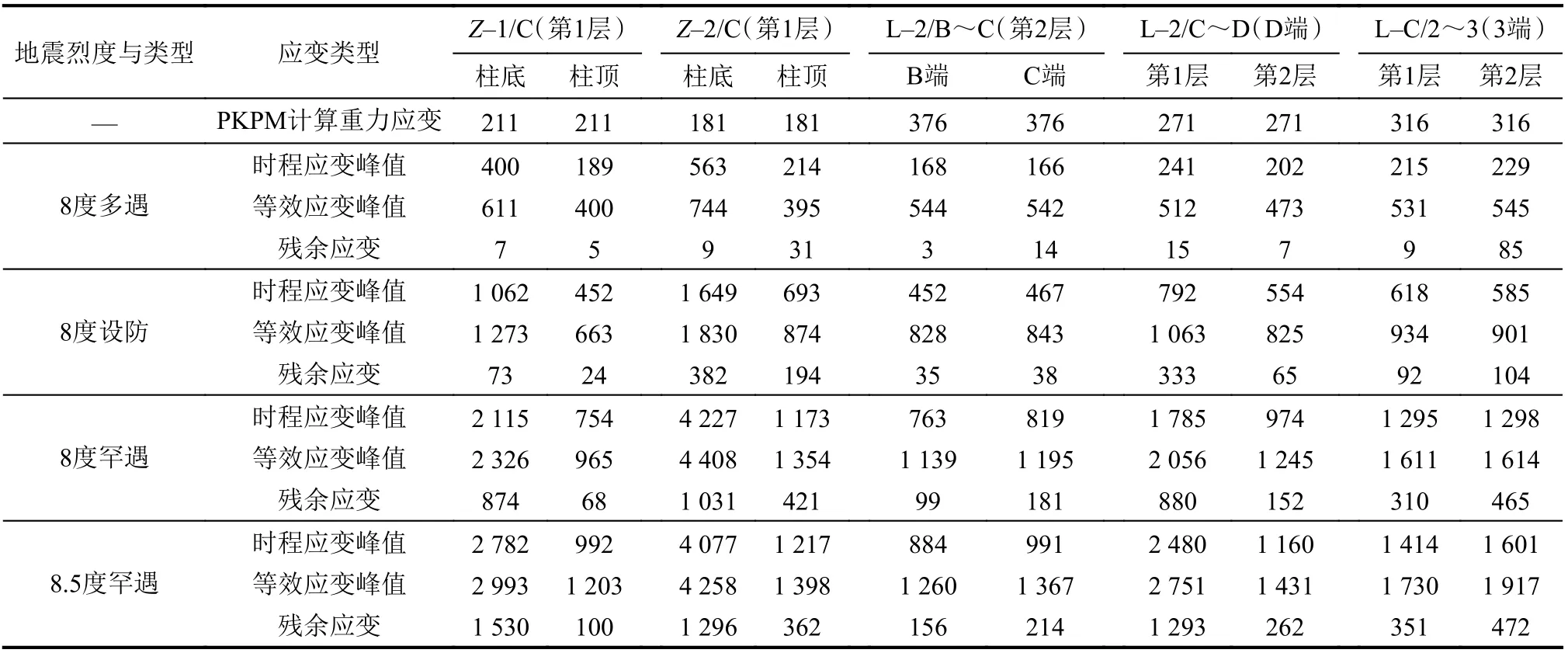

根据试验现场记录,模型在Taft波作用下地震反应最剧烈,涂料脱落最明显。因此,以Taft波作用为例,试验分析不同地震作用下钢框架结构部分钢梁和钢柱应变值及模型层间位移角见表7和8。表7中,等效峰值应变为采用PKPM估算重力荷载下的静力应变与试验测得地震引起峰值应变之和。制作梁的Q235B钢材弹性模量E取2.06×105MPa,钢材屈服应变计算约为1 660×10-6;制作柱翼缘的Q235B钢材弹性模量E取2.06×105MPa,钢材屈服应变计算约为1.528×10-3。

图5为8度和8.5度罕遇地震作用下涂料破坏情况。由图5(a)~(d)可知:梁L-C/2~3和梁L-2/C~D在8度罕遇地震作用下,梁端与跨中出现轻微脱落;在8.5度罕遇地震作用下,相应位置涂料脱落加剧;其余相同位置钢梁(如梁L-1/A~B和梁L-D/1~2)涂料存在类似情况。

由图5(e)可知:柱Z-3/C和柱Z-2/C在8度罕遇地震作用下,涂料基本未发生脱落;在8.5度罕遇地震作用下,涂料出现轻微脱落。值得指出的是,其余同一位置钢柱也存在类似情况。

由表7、8,并结合图5可知:

图5 8度和8.5度罕遇地震涂料破坏情况Fig. 5 Coating failure of the specimens after 8 degree rare and 8.5 degree rare earthquakes

表7 Taft波作用下应变值Tab. 7 Strains of the specimen under Taft wave 10-6

1)8度多遇地震作用下,整体钢框架结构为弹性状态,未见梁柱涂料裂缝与脱落。

2)8度设防地震下,钢框架结构进入弹塑性阶段,但梁柱涂料未出现裂缝与脱落。

3)8度罕遇地震下,钢框架结构总体处于弹塑性阶段,第1、2层位移角(弱轴Y向)分别为1/176和1/106,第2层梁端涂料发生明显的受压脱落,第1层梁涂料脱落不明显。值得注意,第1、2层梁L-C/2~3梁端钢材应变峰值接近钢材弹性极限应变,且第2层位置钢材应变相对较大。此外,柱底钢材应变峰值大于钢材弹性极限应变,但涂料脱落不明显,仅有少量裂缝。

4)8.5度罕遇大震作用下,第1、2层Y向位移角分别为1/143、1/89。此时,第2层梁L-C/2~3梁端涂料发生明显的受压脱落,梁跨中部翼缘发生明显的受拉脱落;第1层钢梁涂料轻微脱落;部分柱底出现涂料脱落。

EI Centro和人工波RD1作用下,试验现象与Taft波现象基本相似,不再赘述。

总之,8度多遇地震下,钢结构中涂料基本未发生损伤脱落;8度罕遇、8.5度罕遇地震下,模型中钢结构涂料有部分损伤脱落,且脱落部位多靠近节点位置,而其余位置涂料总体脱落相对较少。同时,地震作用越强烈,防火涂料裂缝和损伤脱落越严重。

2.2 应变及涂料脱落

分析表7还可知,随着地震作用增加,结构各位置应变值逐渐增大,且地震后残余应变倾向于增大。一方面,8度和8.5度罕遇地震作用下,柱底位置时程应变峰值相对较大,且超过钢材屈服应变;相比柱底,柱顶和梁端位置时应变峰值相对较小,个别位置的时程应变峰值超过钢材屈服应变。另一方面,地震后各位置残余应变值基本小于屈服应变;相比柱底,柱顶和梁端位置残余应变值相对较小。结合试验现象并分析等效应变峰值,可以看出,梁和柱的应变超出钢材屈服应变的部位几乎与涂料脱落的部位一致,从这一规律也可知,钢构件屈服后涂料易出现脱落。

结合表7和8可知:梁端、柱底的钢材应变趋近钢材弹性极限应变时,相应结构层间位移角趋近1/150(结构处于弹塑性阶段),涂料开始脱落;随着地震作用加大,钢材应变超过钢材弹性极限应变或结构层间位移角超过1/150,梁柱节点区域及柱根的涂料脱落加重。

3 数值模型及验证

基于ABAQUS通用有限元软件,建立试件模型、涂料破损及脱落分析模型,分析地震作用下厚型防火涂料脱落情况。分析模型包括单元模型、荷载、钢材、防火涂料和材料本构。首先,对文献[2-4]中两试件厚型防火涂料力学机理和脱落行为即等效塑性应变分布和Mises应力分布等进行分析;其次,在模型验证基础上,对缩尺钢结构梁柱和节点涂料脱落情况、材料等效塑性应变和Mises应力分布进行对比分析。

3.1 分析模型

3.1.1 单元模型

采用7节点3维实体单元C3D8R进行建模,单元网格密度取62.5 mm,梁柱采用刚接方式连接,主次梁采用铰接方式连接,采用动力隐式方法进行分析;涂料与钢材采用接触方式连接,接触属性包括黏性行为和损伤行为,黏性行为采用ABAQUS默认的黏性模型[28],损伤行为采用文献[4]所给出的试验参数:密度700 kg/m3,弹性模量100 MPa,泊松比0.3,抗拉强度0.12 MPa,抗压强度0.3 MPa,法向黏结强度0.06 MPa,切向黏结强度0.11MPa,断裂应变取0.002。钢框架模型及涂料模型如图6和7所示。

图6 钢框架模型Fig. 6 Steel frame model

图7 涂料模型(蓝色部分)Fig. 7 Coating model (blue)

3.1.2 荷载及地震作用

荷载包括重力荷载、梁上等效荷载(楼板自重和楼板活荷载)和地震作用。其中,四周主梁的等效荷载为21.5 kN/m2,中间主梁等效荷载为43 kN/m2,次梁等效荷载为43 kN/m2。

8度多遇Taft地震波加速度时程如图8所示,其幅值为1.084 m/s2。基于8度多遇地震,保持地震频率不变,加速度幅值分别乘以5.714和7.285,可得8度罕遇和8.5度罕遇加速度时程曲线。所有地震波地震时长取6.110 s。最后,将地震波数据导入ABAQUS软件,重点分析8度罕遇和8.5度罕遇地震作用下,缩尺钢结构涂料和钢材力学行为。

图8 8度多遇Taft地震波加速度时程曲线Fig. 8 Acceleration time history curve of 8 degree frequent Taft earthquake wave

3.1.3 材料本构

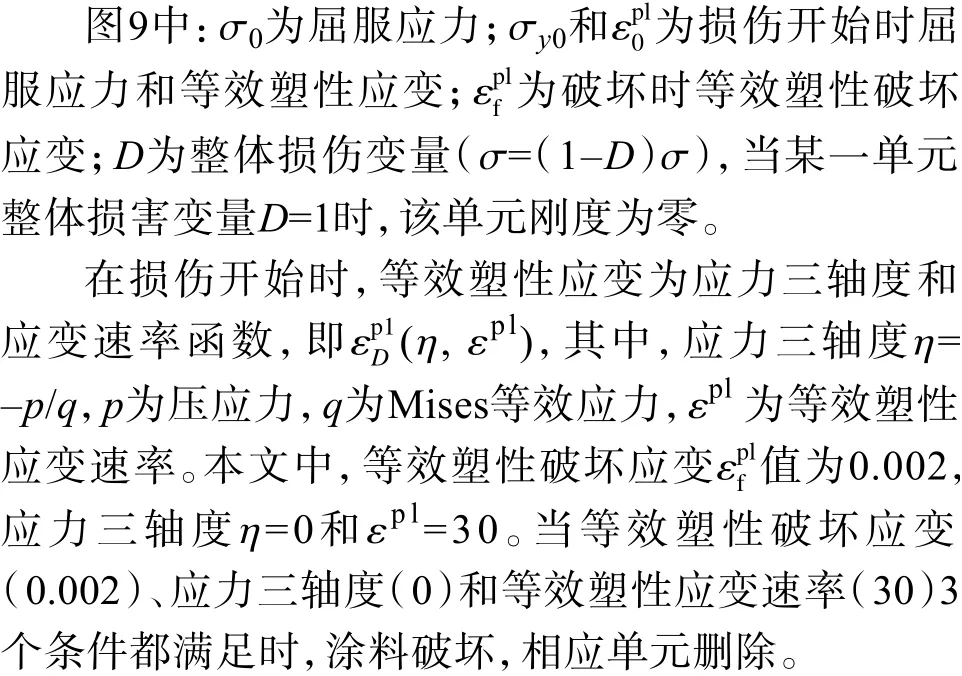

对于钢材,采用弹塑性本构模型,并考虑硬化行为。对于涂料,采用柔性损伤模型[24]如图9所示。对于各向同性硬化弹塑性材料,损伤有两种形式,即弹性模量降低和屈服应力软化,图9中:实(虚)线表示涂料(未)损坏应力应变关系;

图9 涂料柔性损伤模型[24]Fig. 9 Ductile damage model of coating[24]

3.2 模型验证

选取文献[2-4]中试件S1和S2纯弯荷载下,防火涂层破损的试验进行建模计算,以验证本构模型。图10为试件S1和S2的有限元模型,网格为30 mm。图10中,涂料和钢材采用C3D8R实体单元。钢柱高1.8 m,截面为H型,尺寸为300 mm×300 mm×15 mm×10 mm,厚型防火涂料为25 mm;采用高强螺栓(10.9级M30)将试件固定底座上,底座尺寸为600 mm×380 mm×40 mm。钢材和涂料材料基本参数见表9。钢材屈服应变约为1.325×10-3。

表9 计算模型参数Tab. 9 Parameters of numerical model

图10 S1和S2试件模型Fig. 10 Model of specimens S1 and S2

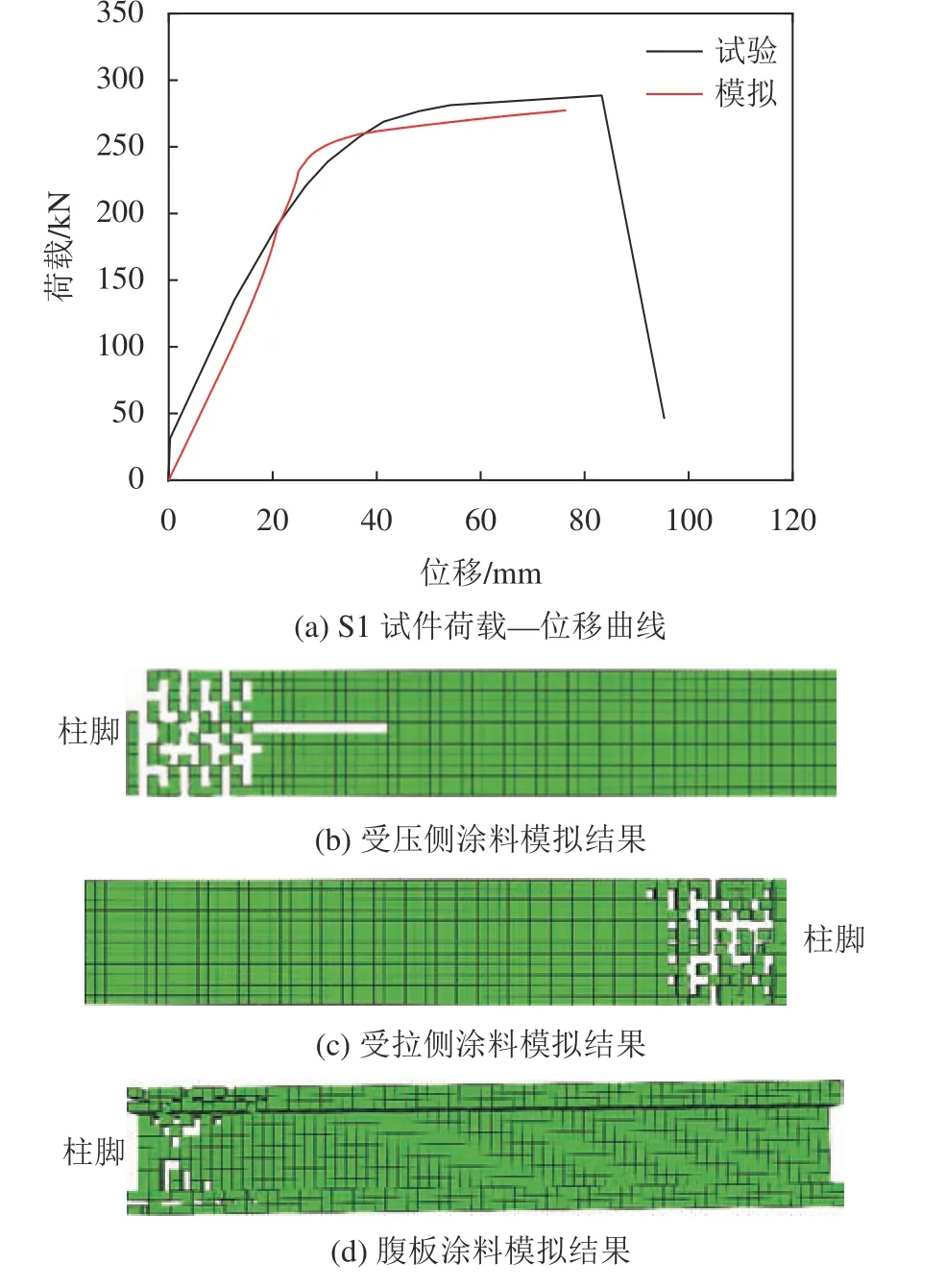

S1为单向加载。单向加载时,S1荷载分级加载,每级10 kN,直到试件破坏。文献[2-4]试验表明,试件S1极限承载力为288 kN,柱顶极限位移为83 mm。

S2试件为往复加载。S2试件屈服前,采用荷载控制加载;试件屈服后,采用柱顶位移控制加载,其中位移控制值分别为屈服位移1.0、1.5和2.0倍等,并依次累加,屈服后每级循环3次。试验表明,试件S2极限承载力为300 kN,正(负)向极限位移达到75(74)mm。

3.2.1 S1试件

图11为S1试件荷载-位移计算结果与试验结果对比及涂料模拟结果。由图11(a)可见,计算曲线和试验曲线吻合较好,验证了模型有效性。

图11 S1试件计算结果和试验结果对比及涂料模拟结果Fig. 11 Comparative of predicted and test results of specimen S1 and analog result of coating

图11(b)~(d)为数值模拟涂料脱落情况,空白区域为涂料脱落区域,绿色网格为涂料未脱落区域。由图11(b)~(d)可见:试验脱落长度约为0.55 m,计算脱落长度为0.75 m;相比受拉翼缘侧,受压翼缘侧涂料脱落相对较为严重,这一点与文献[4]试验结果较为一致,柱底部受压区防火涂料压碎,受拉区下部剥落,受压侧翼缘侧面防火涂料裂缝全线贯通。数值分析结果表明:涂料脱落集中于柱底部翼缘,而其腹部位置涂料脱落较少,对比可知涂料脱落模拟结果总体和文献[4]试验脱落情况相吻合;受压翼缘侧涂料脱落较为严重,受拉翼缘侧涂料脱落相对较少;同时,相比翼缘两侧,腹板位置涂料出现少许脱落,特别是腹板中部区域。

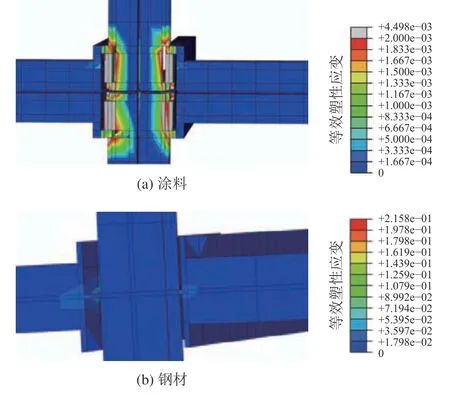

图12为S1试件涂料等效塑形应变(PEEQ)云图。由图12可知:构件拉压两侧翼缘涂料等效塑性应变数值和区域存在一定区别,且受压侧涂料等效塑性应变区域相对较大;腹板上下靠近翼缘位置,涂料等效塑性应变相对较大,而腹板中间区域涂料等效塑性应变相对较小。这与文献[4]试验结果一致。

图12 S1试件涂料等效塑形应变(PEEQ)云图Fig. 12 Equivalent plastic strain (PEEQ) of coating in specimen S1

图13为S1试件钢材等效塑性应变云图。由图13可知:钢材屈服区域通常与涂料脱落区域基本一致。钢材等效塑性应变区域(蓝色区域)较小,涂料基本未出现脱落。可见,钢材屈服应变分布和大小对涂料脱落行为有较大影响,即当钢材应变超过屈服应变时,涂料脱落可能性较大。

图13 S1试件钢材等效塑形应变(PEEQ)云图Fig. 13 Equivalent plastic strain (PEEQ) of the steel in specimen S1

图14为某一位置涂料开始出现脱落时,该位置涂料和钢材应变对比。由图14可知:涂料脱落时,钢材应变通常小于涂料应变,且钢材应变基本接近其屈服应变;涂料脱落时,涂料应变比钢材应变离散性大,原因在于涂料脱落时,满足等效塑性破坏应变、应力三轴度和等效塑性应变速率3个条件。

图14 钢材和涂料应变对比Fig. 14 Comparison of the strain between steel and coating

本研究的钢材和涂料应变分析可知,钢材屈服后,涂料已发生脱落。这与文献[4]的试验结论一致。

3.2.2 S2试件

图15(a)为S2试件荷载-变形计算曲线和试验曲线对比。由图15(a)可知,考虑到试验中支座移动(如螺栓滑移),计算曲线总体上反映了S2试件荷载-变形行为。

图15(b)和(c)为翼缘和腹板涂料脱落数值分析结果。由图15(b)和(c)可见,数值计算涂料脱落区域、长度与位置总体与文献[4]试验结果吻合较好。其中,文献[4]中试验翼缘涂料脱落长度约为1.2 m,本文计算涂料脱落长度为1.08 m。

图15 S2试件涂料破坏计算结果和试验结果对比及涂料模拟结果Fig. 15 Comparative of predicted results and test results of the coating failure in specimen S2 and analog result of coating

图16为S2试件涂料等效塑形应变(PEEQ)云图。由图16可知:翼缘受压和受拉侧涂料脱落情况基本一致,且临近柱底区域涂料脱落最为严重,原因在于该区域涂料等效塑性应变较大;翼缘中间区域涂料首先开始脱落,随后向翼缘两侧延伸,这与文献[4]试验结果较为一致,即翼缘表面出现较多平行裂缝,且涂料破坏多集中在柱底段受拉和受压翼缘位置;翼缘与腹板交界位置,涂料和钢材等效塑性应变较大,该位置涂料脱落较为严重,这与试验结果较为吻合,即翼缘和腹板位置涂料产生贯通裂缝。

图16 S2试件涂料等效塑形应变(PEEQ)云图Fig. 16 Equivalent plastic strain (PEEQ) of coating in specimen S2

图17为S2试件钢材等效塑性应变(PEEQ)云图。由图17可知,S2试件钢材等效塑性应变值相对较大,灰色区域等效塑性应变值为8.7×10-3,红色区域钢材等效塑性应变值为1.5×10-3~2.0×10-3。与S1试件计算结果对比可知,钢材应变大于屈服应变(1.325×10-3)时,涂料易发生脱落。

图17 S2试件钢材等效塑形应变(PEEQ)云图Fig. 17 Equivalent plastic strain (PEEQ) of the steel in specimen S2

综上,本文模型可用于分析防火涂料脱落行为,并找出钢材应变与涂料开始脱落有重要关系,即钢材达到屈服应变时,涂料易发生脱落。

3.3 数值分析

采用ABAQUS软件,建模对8度罕遇和8.5度罕遇地震作用下,缩尺钢框架结构厚型防火涂料脱落进行分析;并以8.5度罕遇地震作用为例,分析结构中关键节点位置涂料等效塑性应变分布和Mises应力分布。

图18为第1层缩尺钢框架模型平面图。图18中,对梁柱节点进行编号,即角节点1、边节点2和3及中节点4。

图18 第1层缩尺钢框架模型平面图Fig. 18 First floor plan of small-scale steel frame

3.3.1 等效塑性应变

图19为8度罕遇地震和8.5度罕遇地震作用下钢框架等效塑性应变云图。由图19可知,钢框架结构中涂料主要脱落区域集中在梁柱节点区域和梁端位置,这与文献[4]试件S1和S2的试验和数值结果较为一致。

图19 罕遇地震作用下框架钢材等效塑性应变云图Fig. 19 Equivalent plastic strain of the steel in the frame under rare earthquake actions

图20为不同地震作用下钢框架涂料等效塑性应变云图。由图20可知:梁柱跨中区域及柱底涂料基本未出现脱落,主要原因在于该位置涂料等效塑性应变较小;节点位置涂料等效塑性应变值相对较大,且随着地震烈度增加,节点区域涂料等效塑性应变增大。

图20 不同地震作用下钢框架涂料等效塑性应变云图Fig. 20 Equivalent plastic strain of coating in steel frame under different earthquake actions

8度罕遇地震作用下,钢框架1层层间位移角如图21所示。由图21可知,第1层最大层间位移角约为1/150,且涂料脱落在该时刻出现。因此,层间位移角(1/150)作为宏观参数,可用于判断涂料脱落情况。

3.3.2 节点应变和应力

根据钢框架结构中,4个节点位置(图18)钢材和涂料等效塑性应变云图、Mises应力云图分析节点的应变和应力。

1)节点1。

图22为8.5度罕遇地震作用下节点1等效塑性应变云图。由图22可知:角柱节点位置涂料总体脱落相对较少,因为涂料等效塑性应变相对较小,多数区域涂料等效塑性应变值小于0.000 33;钢材等效塑性应变值小于0.036,该应变是最终状态结构累计塑性应变,进而局部位置或高斯点应变远远大于钢材屈服应变。同时,试验应变测点通常位于梁柱翼缘位置,其应变测量值相对较小(表8)。由此可知,结构中角节点涂料脱落较轻,与本文试验结果比较吻合。

表8 Taft波作用下模型层间位移角Tab. 8 Inter-story displacement angle of the specimen under Taft wave

图22 8.5度罕遇地震作用下节点1等效塑性应变云图Fig. 22 Equivalent plastic strain of joint 1 under 8.5 degree rare earthquake action

图23为8.5度罕遇地震作用节点1涂料和钢材Mises应力云图。由图23可知,角柱节点位置涂料和钢材Mises应力较小,涂料Mises应力值为9.3×104Pa,钢材Mises应力为70×106Pa。

图23 8.5度罕遇地震作用下节点1涂料和钢材Mises应力云图Fig. 23 Mises stress of coating and steel in joint 1 under 8.5 degree rare earthquake action

2)节点2。

图24为8.5度罕遇地震作用下节点2等效塑性应变云图。由图24可知:钢梁翼缘位置涂料脱落较为严重,特别是翼缘边缘位置,涂料出现局部应变集中;涂料脱落从翼缘边缘位置向内侧逐渐发展;钢柱和内侧钢梁的涂料未发生脱落,涂料等效塑性应变平均值小于0.000 5,与该区域钢材等效塑性应变值(0.001 8~0.003 6)基本一致。

图24 8.5度罕遇地震作用下节点2等效塑性应变云图Fig. 24 Equivalent plastic strain of joint 2 under 8.5 degree rare earthquake action

图25为8.5度罕遇地震作用节点2涂料和钢材Mises应力云图。由图25可见:边钢梁翼缘处涂料Mises应力较大,最大值为6.5×104Pa;相比钢柱,钢梁翼缘位置Mises应力相对较大,钢梁(柱)翼缘最大Mises应力为70(35)MPa。因此,相比钢柱,钢梁翼缘易出现涂料脱落。

图25 8.5度罕遇地震作用节点2涂料和钢材Mises应力云图Fig. 25 Mises stress of coating and steel in Joint 2 under 8.5 degree rare earthquake

3)节点3。

图26为8.5度罕遇地震作用下节点3等效塑性应变云图。由图26可知,涂料脱落出现在内侧钢梁翼缘位置,即从翼缘边缘向内侧发展。钢梁方向为Y方向,与节点2类似。因此,地震作用方向对结构中各钢梁涂料脱落行为有决定性影响。然而,两相邻外边钢梁和钢柱未出现涂料脱落,涂料等效应变小于0.000 33。

图26 8.5度罕遇地震作用下节点3等效塑性应变云图Fig. 26 Equivalent plastic strain of joint 3 under 8.5 degree rare earthquake action

图27为8.5度罕遇地震作用下节点3涂料和钢材Mises应力云图。由图27可知:Y方向内侧钢梁涂料Mises值相对较大,且最大值为10.2×104Pa;X方向钢梁Mises值相对较小,其最大值为3.7×104Pa。因此,较大Mises应力致使等效塑性应变较大;Y方向内钢梁翼缘Mises应力相对较大,且最大值为70 MPa;钢柱和X方向钢梁翼缘应力相对较小,其最大值小于52.5 MPa。

图27 8.5度罕遇地震作用下节点3涂料和钢材Mises应力云图Fig. 27 Mises stress of coating and steel in joint 3 under 8.5 degree rare earthquake action

4)节点4。

图28为8.5度罕遇地震作用下节点4等效塑性应变云图。由图28可知:涂料脱落出现在内侧Y方向钢梁翼缘位置,集中于节点区域,其脱落形状与节点2类似,即从翼缘边缘向内侧发展,相应等效塑性应变逐渐减小。然而,两相邻外边钢梁(X方向)和钢柱未出现涂料脱落,进一步表明,地震作用方向对结构中各钢梁涂料脱落行为有决定性影响。钢材等效塑性应变均小于0.005 4。

图28 8.5度罕遇地震作用下节点4等效塑性应变云图Fig. 28 Equivalent plastic strain of joint 4 under 8.5 degree rare earthquake action

图29为8.5度罕遇地震作用下节点4涂料和钢材Mises应力云图。由图29可知:Y方向内侧钢梁涂料Mises值相对较大,最大值为9.3×104Pa;X方向钢梁Mises值相对较小,其最大值约为3.7×104Pa;Y方向内钢梁翼缘Mises应力相对较大,最大值约为139.2 MPa;钢柱和X方向钢梁翼缘应力相对较小,其最大值约为70 MPa。

图29 8.5度罕遇地震作用下节点4涂料和钢材Mises应力云图Fig. 29 Mises stress of coating and steel in joint 4 under 8.5 degree rare earthquake action

对比以上分析可知:结构中内部节点(节点4)涂料脱落最为严重,边缘节点(节点2、3)其次,角节点(节点1)涂料脱落最轻;涂料脱落位置集中于钢梁临近节点区域的翼缘位置,且翼缘边缘先开始脱落,逐渐向内侧发展。主要原因在于,涂料等效塑性应变或Mises应力相对较大。因此,为防止涂料过早脱落,应提高黏结强度。

4 结 论

本文对一缩尺钢框架开展振动台试验,获得不同地震作用下非膨胀型防火涂料破坏行为及钢材应变发展规律;在此基础上,采用ABAQUS软件,对构件及结构中防火涂料脱落机理、等效塑性应变和Mises分布规律进行分析,得出以下结论:

1)试验表明:腹板位置总体未发生脱落,防火涂料脱落集中在梁柱节点区域,特别是临近节点区域的翼缘位置;层间位移角超过1/150或钢材达到屈服应变时,涂料才开始出现脱落。因此,应提高节点及附近翼缘涂料黏结强度等级。

2)整体结构分析表明,涂料等效塑性应变分布、脱落位置与钢材等效塑性应变及Mises应力分布基本一致,即钢材等效塑性应变和Mises应力较大位置,其涂料易发生脱落。

3)涂料等效塑性应变对涂料脱落有较大影响,涂料等效塑性破坏应变取0.002,计算结果较为合理。