动态循环加载下花岗岩孔渗参数演化规律

温宏平,李炜光,王旭昊,刘状壮

(1.山西工程科技职业大学 工程管理学院,山西 太原 030003;2.长安大学 公路学院,陕西 西安 710061)

作用于岩体工程上的荷载,本质上都是随时间变化的循环动态荷载[1-2]。在岩体工程中,典型的动态循环荷载表现形式有爆破、钻孔、岩石切割、地震、硐室开挖等,这些动态循环荷载对岩体工程稳定性有明显的影响[3-4]。研究岩石在循环或疲劳载荷作用下的力学行为及破裂失稳特征,对保证岩石结构和构造物的长期可靠具有重要意义。

目前,关于岩石在动态循环加载下的力学特性及破裂失稳特性已经得到许多研究学者的关注[5-8]。含裂隙岩石易受循环加载的影响,且循环加载条件对岩石破坏模式影响较大[1,9-10]。Wang等[1,11]研究了含有天然/预制裂隙花岗岩/大理岩在动态循环荷载下的裂纹扩展行为,发现随着天然裂隙体积增加,动态循环加载下花岗岩破坏模型从拉伸破坏向剪切破坏过渡。此外,Wang等[12]研究了含不同走向孔洞的花岗岩在动态循环荷载作用下的宏观、细观破坏与失稳机制,发现随着孔洞走向角度的增加,花岗岩破坏模式更倾向于剪切破坏,破碎程度增加,裂隙尺度也越大。进一步地,Wang等[3-4,8]研究了三轴循环加卸载条件下裂纹分布角度对大理岩变形、裂纹模式和能量演化的影响,发现岩石的变形和能量耗散与裂纹角度息息相关。此外,动态循环荷载的应力加载水平、应力幅值、循环次数和加载频率对岩石力学特性有明显的影响。即使应力水平低于岩石静态强度,岩石在循环加载中也会发生破坏[7-8],这主要是由疲劳或循环加载下岩石的累积塑性变形和(或)重复损伤恶化造成的[1]。随着循环次数的增加,岩石割线模量、疲劳损伤呈现出明显的三阶段演化规律[2]。随应力水平和应力幅值的增加,岩石弹性模量第2阶段的下降程度、损伤累计及体积变形均会逐渐增加[10,13]。但随着频率的增加,岩石疲劳寿命逐渐增加,裂纹扩展速度逐渐减小[13-14],其原因可能是高频加载下荷载增长非常迅速,没有时间让缺陷或裂纹形核或传播。为进一步考虑应力状态,有学者开展不同围压条件下的三轴疲劳加载试验[3,15-16],研究裂纹扩展及能量耗散等行为。考虑到时间效应,Ma[5]和Roberts[17]等研究了疲劳载荷下盐岩的蠕变和扩容行为,揭示了盐岩的变形特征,发现疲劳加载下盐岩应变呈现出和纯蠕变相似的三阶段变形规律。

由上述分析可知,目前关于岩石在动态循环加载下的研究主要集中在岩石的变形、裂纹扩展、能量消耗及力学响应等方面。而岩体工程在服役期间常处于多场耦合工况下,其中渗流场-应力场耦合(流固耦合)最为常见[18]。但目前关于动态循环加载对岩体流固耦合参数影响的研究还鲜有报道。因此,本文开展动态循环加载条件下花岗岩流固耦合参数(包括Biot’s系数、渗透率及孔隙率等)演化规律研究,分析了不同扰动因素(轴向静压、力振幅、频率及循环次数)对花岗岩Biot’s系数、渗透率及孔隙等参数的影响,并基于内变量-孔隙率建立Biot’s系数和渗透率等关键流固耦合参数的预测模型,为确定动态扰动后花岗岩地层有效应力系数和渗透率提供参考。

1 试验概况

1.1 试样制备

试验选取完整性和均质性较好的花岗岩作为研究对象,所有试样均从同一块完整性较好的花岗岩岩体上取出,岩体表面无肉眼可见的裂纹。按照岩石力学试验性能测试要求,加工成尺寸(直径×长度)为50 mm×100 mm ,长径比为2的圆柱体试样,试样两端面不平整度和端面与侧面的垂直度均小于0.02 mm。基于试样密度及波速选取48块均质性较好的花岗岩试样,其中,3块用于初始值的测量,45块用于动态循环加载。花岗岩试样表面呈灰白色,由4种岩石矿物组成,通过矿物成分分析试验(XRD)获得所选花岗岩各组分及其质量百分比为钠长石(37.25%)、石英(27.24%)、微斜长石(20.35%)、黑云母(15.16%);其静态物理、力学性质见表1。

表1 花岗岩试样初始物理、力学参数Tab. 1 Initial physical and mechanical parameters of granite

1.2 试验设备

动态循环加载试验采用MTS 810疲劳试验机开展,对花岗岩试样施加动态循环荷载。该试验系统由动力单元、加载单元、采集单元及控制单元等4部分组成,最大输出动荷载达500 kN,动态加载频率范围为0.01~15.00 Hz,加载波形可选择方波、正弦波、三角波及随机波等4种波形。

1.3 试验步骤

本文主要探究动态循环加载对花岗岩流固耦合参数的影响,包括Biot’s系数、渗透率及有效孔隙率。试验主要分为3个步骤。首先,在室温(25 ℃)条件下测量完整花岗岩的Biot’s系数、渗透率和有效孔隙率;之后,对完整花岗岩进行动态循环加载;最后,为分析动态循环加载对花岗岩流固耦合参数的影响,在室温(25 ℃)条件下再测量一次疲劳加载后的花岗岩的Biot’s系数、渗透率和孔隙率。其中,为避免试样离散性对测量结果的影响,相同工况下,测量3个花岗岩试样的参数,并取平均值作为最终的试验结果。

1.3.1 动态循环加载方法

动态循环加载考虑轴向静压、力振幅、循环次数和频率4个扰动因素。首先,沿花岗岩试样轴向方向以0.6 MPa/s的加载速率加载至设定的轴向静压(Fsta);然后,施加一定力振幅(Famp)、循环次数(N)及频率(f)的动态荷载;最后,卸掉荷载,应力加载路径如图1所示。需要说明的是,动态循环加载后,花岗岩试样不发生宏观破坏。其中,基于不同的扰动因素,动态循环加载试验分为4组,每组加载参数的确定基于花岗岩试样的单轴抗压强度(UCS),加载方案见表2。

图1 动态循环加载应力路径Fig. 1 Dynamic cycle loading stress path

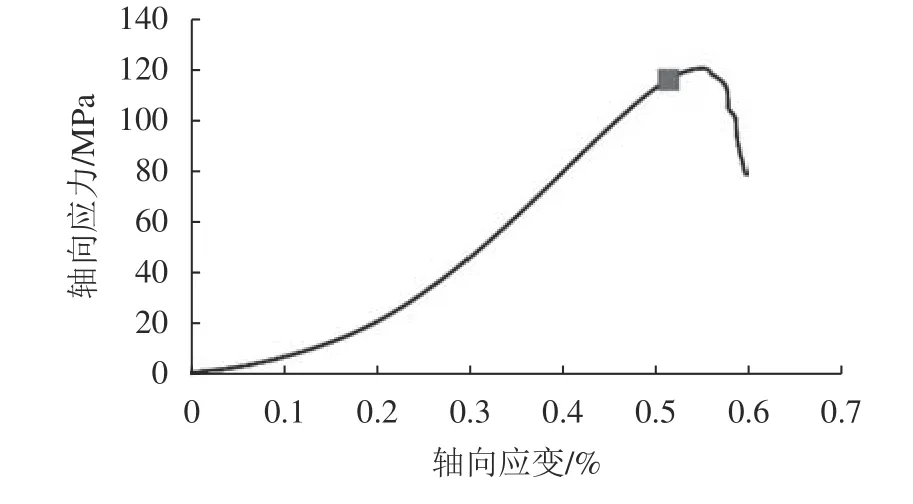

图2进一步给出了初始花岗岩典型的应力-应变曲线,图2的方形点标记为表2中最大应力水平(轴向静压与力振幅之和)为228 kN时对应的点。

表2 动态循环加载方案Tab. 2 Dynamic cyclic loading scheme

图2 初始花岗岩典型应力-应变曲线Fig. 2 Typical stress-strain curve of initial granite

1.3.2 孔隙率测量方法

利用XL101-3型烘干机(精度±1 ℃),以105 ℃的恒定温度将花岗岩试样烘干24 h,直至试样质量不变,并利用HZF-A1000型电子秤(精度±0.01 g)称取烘干后的花岗岩试样质量,记为m1;之后,将烘干的花岗岩试样在室温条件下(25 ℃)放入H15558型真空饱水泵(精度±0.25%)中饱和24 h,直至质量不变,称取饱水后的花岗岩试样质量,记为m2,并利用ACE-150数字游标卡尺(±0.01 mm)测量试样尺寸,计算试样体积,记为V。因此,试样孔隙率可以利用式(1)来计算:

从式(2)可以得出,当岩石渗透率相同时,Biot’s系数也相同[22]。因此,可利用Walsh[23]提出的Crossplotting方法计算岩石的Biot’s系数。首先,可利用渗透率测量系统获得不同围压、不同孔隙压力水平下花岗岩气体渗透率(试验方案见表3);进而,绘制不同围压水平下渗透率-孔隙压力曲线;之后,基于测量的渗透率值,取4个渗透率作为参考值,并绘制不同渗透率水平下围压-孔隙压力曲线;最终,利用线性回归关系拟合围压-孔隙压力曲线,拟合的线性回归曲线斜率即为测量试样的Biot’s数。

表3 渗透率测量方案Tab. 3 Permeability measurement schemes

渗透率测量系统主要由围压室、油泵系统、气源系统、气体压力测量系统组成。测量渗透率时,将花岗岩试样放在围压室中,并用胶皮套进行密封;之后,施加围压至设定值,围压稳定后,在试样上下游两端分别注入一定压力值的气体,并实时监测花岗岩上下游两端气体压力的变化,进而利用瞬态脉冲法计算花岗岩的气体渗透率,如式(3)所示;气体渗透率测量原理如图3所示。

图3 瞬态脉冲法测量渗透率原理示意图[24]Fig. 3 Schematic diagram of permeability measurement by transient pulse method[24]

为便于比较经历不同疲劳加载工况的花岗岩渗透率,所有花岗岩试样在渗透率测量时围压均为2.0 MPa,上下游孔隙压力分别为1.1、0.6 MPa。

2 试验结果及分析

2.1 动态循环加载对花岗岩孔隙率及渗透率的影响

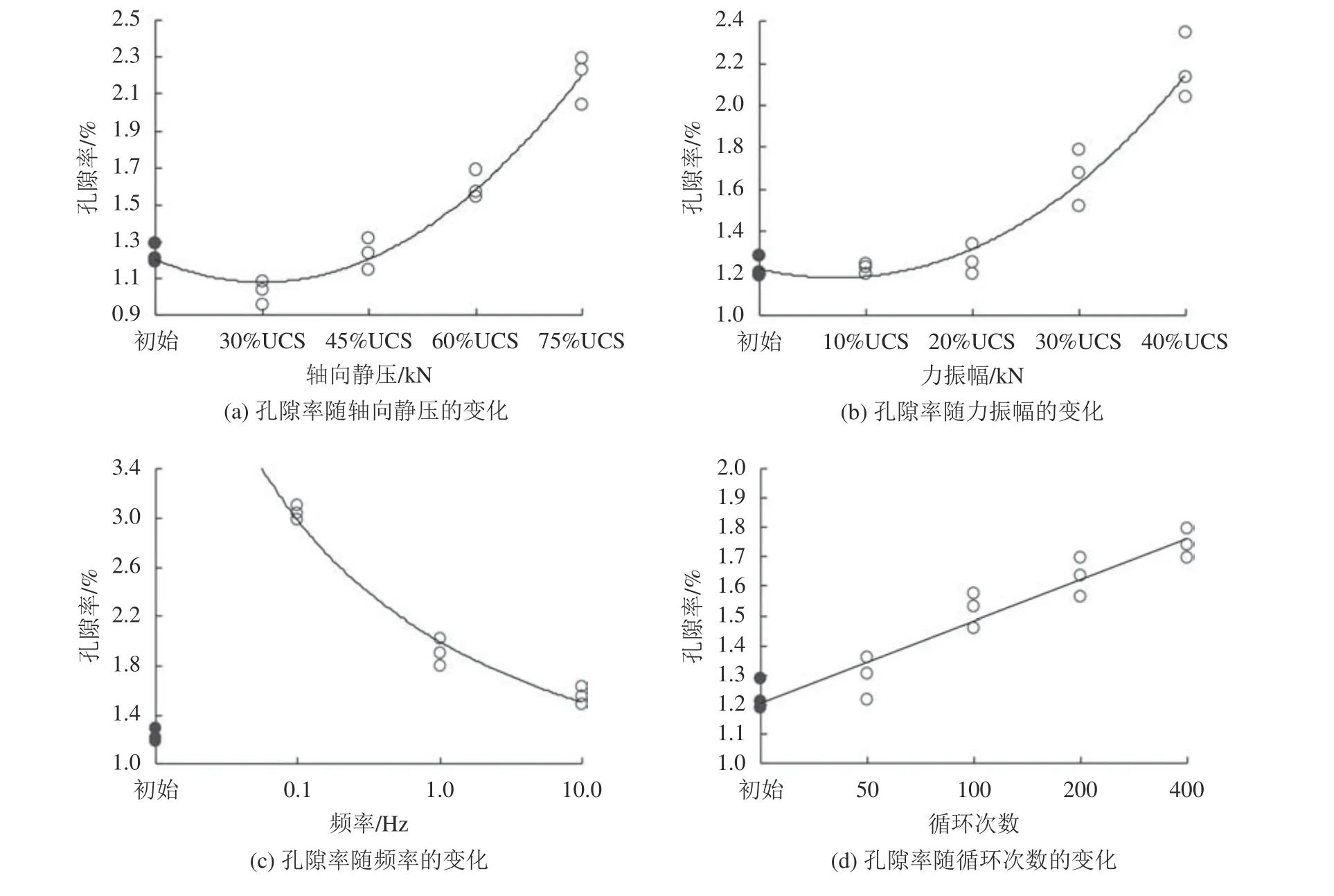

图4和5为1维动态循环加载对花岗岩孔隙率和渗透率的影响。图4、5中,实心圆为完整花岗岩的初始孔隙率和渗透率,空心圆为扰动后花岗岩的孔隙率和渗透率,且每种工况下测量3块试样。由图4和5可知:随轴向静压的增加,轴向静压在0~45%UCS范围内,孔隙率和渗透率增加缓慢,增量分别为0.46%及13.68%;轴向静压超过45%UCS后,孔隙率和渗透率迅速增加;轴向静压为75%UCS时,孔隙率和渗透率的增量分别高达78.36%、418.95%。随力振幅的增加,力振幅在0~20%UCS范围内,孔隙率和渗透率同样增加缓慢,增量分别为3.72%及6.54%;力振幅超过20%UCS后,孔隙率和渗透率迅速增加;力振幅为为45%UCS时,孔隙率和渗透率的增量分别高达78.36%、388.31%。值得注意的是,轴向静压为30%UCS时,花岗岩孔隙率和渗透率出现小于初始值的现象,相关原因的解释将在第3节中给出。随着频率的增加,孔隙率和渗透率呈逐渐减小的趋势,但仍大于完整花岗岩的初始值。随循环次数的增加,孔隙率和渗透率近似呈线性增加,孔隙率的增加速率为每循环次0.001 29,渗透率的增加速率为每循环次6.06×10-21m2。

图4 孔隙率随扰动因素的演化规律Fig. 4 Variation in porosity with disturbance factors

2.2 动态循环加载对花岗岩Biot’s系数的影响

图5 渗透率随扰动因素的演化规律Fig. 5 Variation in permeability with disturbance factors

图6为初始花岗岩有效应力系数计算的原理图。图6(a)为不同围压水平下渗透率随孔隙压力的变化,由图6(a)可知,花岗岩渗透率对围压和孔隙压力的变化有较强的敏感性,且随围压的增加逐渐减小,随孔隙压力的增大逐渐增大。对于完整花岗岩,从图6(a)中选取3个渗透率水平(0.7×10-18、1.0×10-18、1.5×10-18m2),获得了不同渗透率水平下围压-孔隙压力的组合,并绘制于图6(b)中。由图6(b)可知,随渗透率水平的增加,花岗岩的Biot’s系数逐渐增大,分别为0.27、0.48及0.72,平均Biot’s系数为0.49。图7为动态循环加载后花岗岩Biot’s随各扰动因素的演化规律,可知动态扰动花岗岩Biot’s系数呈现的规律与渗透率相同。随着轴向静压和力振幅的增加,轴向静压在0~45%UCS范围内及力振幅在0~20%UCS范围内,Biot’s系数增加缓慢,增速分别为1.55%及3.19%;轴向静压超过45%UCS和力振幅超过20%UCS后,Biot’s系数迅速增加,增速分别高达29.95%、25.58%。随着频率的增加,Biot’s系数呈逐渐减小趋势,但仍大于完整花岗岩的Biot’s系数。随着循环次数的增加,Biot’s系数呈线性增加,增加速率为每循环次0.000 30。需要说明的是,图7中的Biot’s系数均是在不同渗透率水平下所取的平均值。

图6 初始花岗岩Biot’s系数计算原理图Fig. 6 Schematic diagram of calculation of Biot’s coefficient for initial granite

图7 花岗岩Biot’s系数随扰动因素的变化规律Fig. 7 Variation in Biot’s coefficient with disturbance factors for granite

3 流固耦合参数疲劳演化机制

根据Wang[6]、Le[25]和Erarslan[26]等的研究结果,疲劳加载会诱发花岗岩内部疲劳裂纹的扩展,而疲劳裂纹的产生会增加花岗岩内部孔隙及渗流通道,进而减小作用于花岗岩骨架颗粒上的有效应力。正如试验结果所呈现的,动态循环加载后,花岗岩渗透率、孔隙率及Biot’s系数均出现了不同程度的增加。

但是,针对不同的扰动因素,花岗岩渗透率、孔隙率及Biot’s系数的演化趋势不同。其中,随轴向静压的增加,三者均呈现出从缓慢增加向迅速增加的过渡。综合考虑轴向静压和力振幅(轴向静压与力振幅之和等于最大应力水平)可知:当最大应力水平达到65%UCS~70%UCS后,孔隙率、渗透率和Biot’s系数迅速增加。因此,随着应力水平的增加,存在明显的应力门槛值,对于孔隙率、渗透率和Biot’s系数,即为65%UCS~70%UCS。对于孔隙率、渗透率和Biot’s系数为何呈现出由缓慢增加到迅速增加的演化趋势,可利用疲劳荷载作用下微裂纹扩展引起的能量耗散造成的疲劳累计损伤解释。首先,Chen等[27]研究结果表明,应力水平对岩土材料造成的性能弱化主要是由疲劳损伤累积引起的。进一步地,Tepfers[28]、Lei[29]和Zhang[30]等研究结果表明:当疲劳加载应力水平低于75%UCS时,裂纹扩展引起的能量耗散几乎不变;但当应力水平超过80%UCS时,裂纹扩散引起的能量耗散急剧增加,进而导致疲劳损伤显著增大。故本文试验中,当最大应力水平达到65%UCS~70%UCS后,孔隙率、渗透率和Biot’s系数迅速增加。

随着频率的增加,孔隙率、渗透率和Biot’s系数三者呈逐渐减小的趋势,但仍大于完整花岗岩的初始值,这主要是由疲劳加载产生的蠕变损伤随频率的增加逐渐减小造成的[27]。随着频率的增加,相同加载循环次数下,荷载作用于花岗岩试样上的时间逐渐减小,导致花岗岩试样产生的蠕变损伤减小。在低频加载下,疲劳载荷引起的蠕变损伤更为明显。因此,低频(0.1 Hz)疲劳加载情况下,花岗岩孔隙率、渗透率和Biot’s系数远大于高频(10.0 Hz)疲劳加载后花岗岩的孔隙率、渗透率和Biot’s系数。

随着循环次数的增加,孔隙率、渗透率及Biot’s系数呈线性增加,这主要是由于疲劳加载花岗岩内部微裂纹扩展处于稳定扩展阶段,产生的损伤随循环次数的增加呈现出线性增加的结果,相似的结论Xiao等[31]也有得出。

值得注意的是,当轴向静压为30%UCS,孔隙率、渗透率和Biot’s系数均呈现小于初始值的结果 (图4(a)、5(a)和7(a)),表明该工况下的疲劳加载对花岗岩起到压密作用,这主要由于当轴向静压为30%UCS时,花岗岩内部微裂纹处于闭合阶段[32],动应力波可在裂纹之间传播,而没有任何反射,进而避免了张拉应力波的产生[33],花岗岩内部原有微裂纹被压制得更紧实,故而孔隙率、渗透率和Biot’s系数呈现小于初始值的结果。相似的结果在Li等[33]研究长石砂岩1维动静耦合加载下力学特性试验中呈现。

正如第2、3节分析,动态循环加载促进了花岗岩内部裂纹的发育,从而增加花岗岩内部孔隙及渗流通道,进而减小作用于花岗岩骨架颗粒上的有效应力,导致花岗岩孔隙度、渗透率和Biot’s系数出现不同程度的增加。因此,花岗岩内部裂纹的扩展与渗透率、孔隙率和Biot’s系数之间一定存在着某种关系。本文使用孔隙率定量描述花岗岩内部裂纹的扩展。为此,分别明确了渗透率-孔隙率定量关系式和Biot’s系数-孔隙率之间的定量关系式。

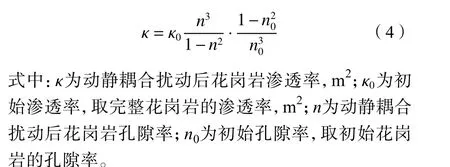

在以往的介质(包括岩石材料)渗透特性研究中,学者们一直尝试建立渗透率与孔隙率之间的经验关系式。其中,Kozeny[34]和Carman[35]等提出的描述渗透率与孔隙率之间关系的Kozeny-Carman经验模型最为常用,如式(4)所示:

4 渗透率、Biot’s系数与孔隙率间相关关系

4.1 渗透率与孔隙率之间的定量关系式

因此,采用Kozeny-Carman经验模型定量描述动态循环加载后渗透率与孔隙率两者之间的关系,如图8所示。

图8 动态循环加载后渗透率与孔隙率相关关系Fig. 8 Correlation between permeability and porosity after dynamic cyclic loading

图8拟合结果表明,Kozeny-Carman经验模型拟合的数据与试验数据有较好的一致性。同时表明,利用Kozeny-Carman经验模型,基于孔隙率可预测动态循环加载后的渗透率。

4.2 Biot’s系数与孔隙率之间定量关系式

Ji等[36]提出利用广义混合准则描述复合材料的物理、力学性能,被认为是一种简单但很实用的工具,可以通过考虑各组分性能、各组分体积占比及微观结构等多方面对多相复合材料的物理、力学性能提供一种均匀化的描述,基本方程如式(5)和(6)所示:

式(5)~(6)中:Mc表示多相复合材料均一化后的性能;Vi表示第i组分体积占比,%;Mi表示第i组分的性能;N表示多相复合材料组分的种类数。

基于对广义混合准则的认识,花岗岩等岩石材料可被认为是一种两相介质材料(岩石矿物基质、孔隙),而且其各自都有自己独特的性质。假设岩石孔隙力学性能参数(例如强度、弹性模量和体积模量)均为0,那么,可获得岩石矿物基质性能与岩石材料整体性能之间的关系,如式(7)所示:

式中:Mc为岩石材料整体性能;Ms为岩石矿物基质性能;p为岩石材料孔隙率,%;J为描述岩石材料微观结构的系数,主要由孔隙结构的形状、尺寸大小及孔隙结构的连通性确定。

根据有效应力理论,在岩石材料为各向同性材料的假设下,Skempton等[37]给出了Biot’s系数计算公式,如式(8)所示:

式中:Kc为岩石材料整体的体积模量,GPa;Ks为岩石矿物基质体积模量,GPa。

因此,基于式(7)和(8)可得出岩石Biot’s系数与岩石孔隙率之间的关系式,如式(9)所示:

利用建立的模型(式(9))拟合了Biot’s系数-孔隙率间的关系曲线,并与试验数据对比,结果如图9所示。由图9可知:本文提出的Biot’s系数与孔隙率模型可以很好地描述动态循环加载后Biot’s系数与孔隙率的关系,特别是当岩石材料微观结构的系数J=0.02时,拟合程度最佳。这表明动态循环加载后花岗岩Biot’s系数可以利用提出的模型进行预测,该试验工况下岩石材料微观结构系数J的取值范围为0.017~0.024。

图9 动态循环加载后Biot’s系数与孔隙率相关关系Fig. 9 Correlation between Biot’s coefficient and porosity after dynamic cyclic loading

5 结 论

开展了动态循环加载下花岗岩流固耦合参数研究,揭示了轴向静压、力振福、频率和循环次数等疲劳因素对花岗岩Biot’s系数、渗透率和孔隙率的影响,并基于相关性分析和理论推导分别明确了Biot’s系数和渗透率的经验预测模型,主要结论如下:

1)动态循环加载促进了花岗岩内部裂纹的发育,增加了花岗岩内部孔隙及渗流通道,进而减小了作用于花岗岩骨架颗粒上的有效应力,导致花岗岩孔隙度、渗透率和Biot’s系数出现不同程度的增加。

2)随着轴向静压与力振幅之和,也即应力水平的增加, 花岗岩Biot’s系数、渗透率和孔隙率的变化存在明显的应力门槛值,即65%UCS~70%UCS。在应力门槛值之前,Biot’s系数、渗透率和孔隙率缓慢增加,随后三者增速明显增大。频率在0.1~10.0 Hz范围内,疲劳加载产生的蠕变损伤随频率的增加逐渐减小,导致花岗岩Biot’s系数、渗透率和孔隙率逐渐减小。随循环次数的增加,孔隙率、渗透率及Biot’s系数呈线性增加,这主要是疲劳加载产生的损伤随循环次数的增加呈线性增加的结果。

3)基于相关性分析和理论推导分别明确了动态循环加载后花岗岩Biot’s系数和渗透率的经验预测模型,发现模型的预测结果与试验结果具有较好的一致性。这也进一步表明,基于孔隙率建立的预测模型对动态循环加载后花岗岩Biot’s系数和渗透率的预测具有较好的适用性。

试验结果有助于了解动态循环加载对花岗岩流固耦合参数的影响,同时为确定动态扰动后花岗岩地层有效应力系数和渗透率提供一个参考。但是,本文只考虑了1维动态循环加载对花岗岩流固耦合参数的影响,未来工作中还应考虑3维应力状态下疲劳扰动加载条件。