关于CO变换技术优化的一种设计实施方法

张学衡,于 良

(中昊光明化工研究设计院有限公司,辽宁 大连 116031)

0 引 言

CO碳变换工序的工作原理是水蒸气与CO在触媒上进行反应生成氢气与二氧化碳,是合成氨系统、合成甲醇系统及制氢系统经常使用的重要工序。在正常生产中由于蒸汽含水量及温度的变化,变换炉经常处于不稳定的状态,严重影响了整个系统的平稳运行,为了改善变换工艺的运行状态,针对性的提出了优化方案,以达到生产系统稳定、高产、优质和低耗的目的[1-3]。

1 现场面临的情况

自氢气制备系统运行以来,CO变换工序变换炉一直处于不稳定的操作状况,开车升温周期6~8 h,并且产出的CO严重超标,严重影响了后续生产的平稳进行,延长了开车周期。经过多次试验,确定主要有以下几点原因:1.一段变换炉入口温度过高,制约了变换炉触媒活性,影响变换反应速率。2.段间换热器换热效率低,导致二段变换温度过高。3.气液分离器压差过高,维持时间较短,制约了生产负荷的提高。4.二段出口CO超标,影响后续甲醇洗工序平稳运行。5.工艺气汽比偏离设计值1.4,水汽较少。6.由于触媒升温管线过长,使前后温差过大,温差在50℃左右。

针对以上几点原因,确定了以下几个主要的影响因素:1.变换炉入口温度过高,影响变换反应速率。2.换热器换热效率低。3.气汽比偏离设计值1.4,水汽较少。4.二段出口CO超标,影响后续甲醇洗工序平稳运行。

2 确定优化的目标

针对以上几点影响因素,通过对变换炉入口温度的控制、换热器旁路改造以及注水调温,使变换炉入口温度从300℃降至275℃。增加低压氮气放空改造,起到预热作用。更换气液分离器填料形式,解决压差大的问题。

3 原因分析

针对前述主要影响因素进行分析如下。

1.变换炉入口温度过高,影响变换反应速率。

温度在变换反应中起着重要作用。首先,变换反应是放热反应,从反应动力学可知温度升高反应速度常数增大反应速度增大。但放热反应会随着温度升高平衡常数减小,所以温度对二者影响是相反的。其次,对某种催化剂和一定气相组成,必将出现最大的反应速度值,其对应的温度即为最佳反应温度,它是平衡温度、反应活化能的函数,如式(1)。

Tm=Te/[1+(RTelnE2/E1)/(E2-E1)]

(1)

式中,Tm为最佳反应温度,K;Te为平衡温度,K;R为气体常数,1.987 cal/(mol·K);E1、E2为正逆反应的活化能,cal/(mol·K)。

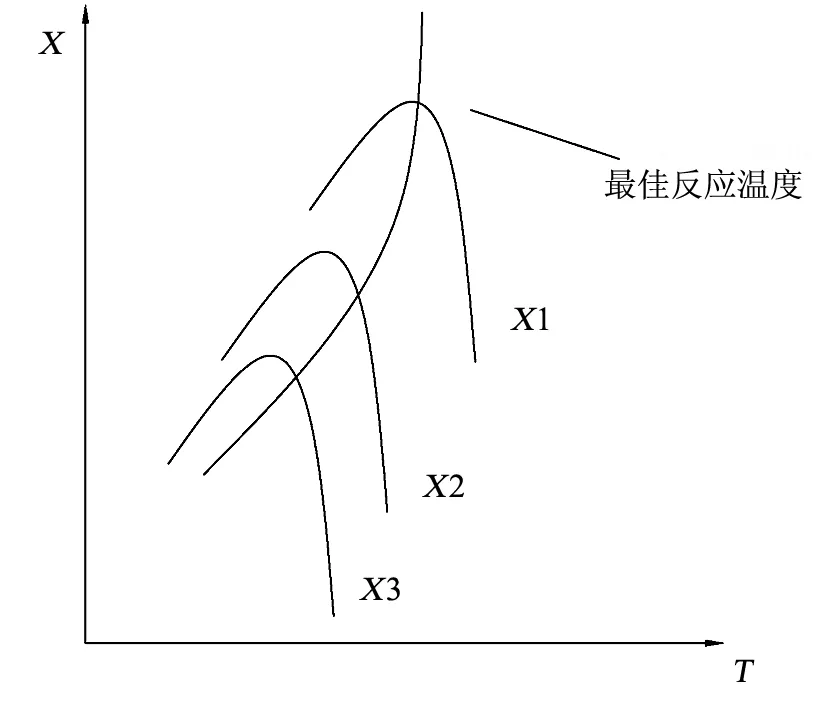

同样反应温度越低,变换反应的平衡常数Kp和反应热值越大。反应速率与温度的关系见图1。变换反应的最佳反应温度可用式(2)计算。

(2)

式中,y(CO)、y(CO2)、y(H2)分别为水煤气中CO、CO2、H2的原始摩尔分数;n为水蒸气与水煤气的摩尔比;X为CO的转化率;E1、E2为正逆反应的活化能,与催化剂种类及活性有关。

图1 反应速率与温度的关系

由此可知,Top与气体的原始组成、转化率及催化剂有关。当催化剂和原始组成一定时,随着CO转化率X的增加,平衡温度Te及最佳反应温度Tm均降低,其转化率与温度的关系见图2。对同一转化率,最佳反应温度一般比相应的平衡温度低几十度。

图2 放热可逆反应的转化率与温度的关系

在实际运行期间,变换炉入口温度为285℃左右,最高值为 297℃,而变换催化剂K8-11H的使用温度为200~500℃。在8.0 MPa,H2O/气=1.4的条件下使用,系统运行初期入口温度265~275℃是合适的,入口温度过高会造成热点温度超过480℃,缩短催化剂的使用寿命,偏离最佳反应温度。

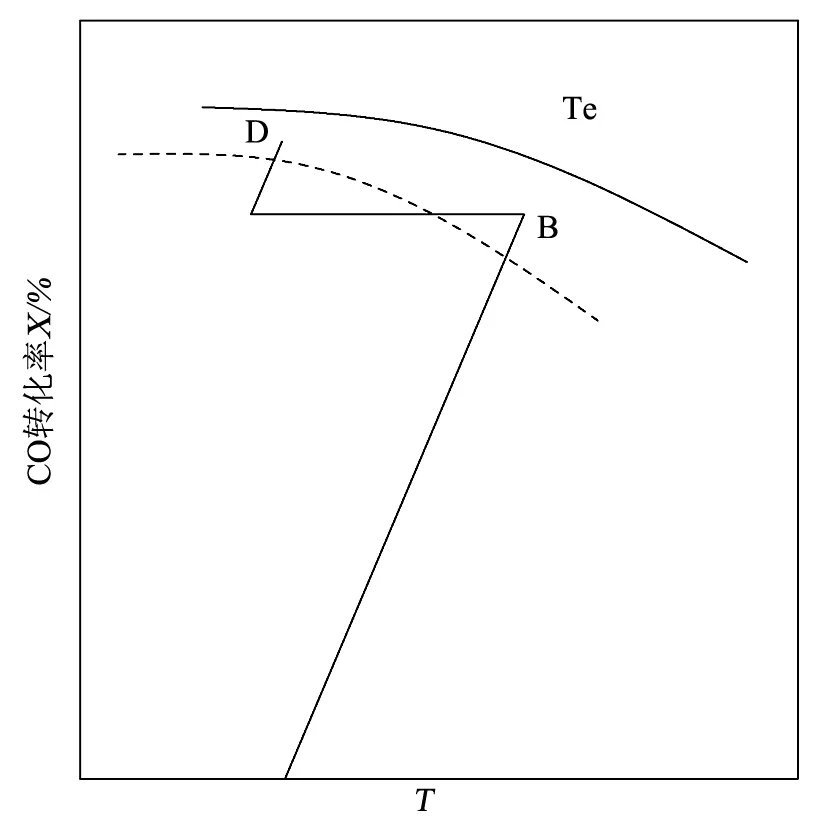

2.换热器换热效率低。

换热器为两气相换热,设有旁路。根据实际生产情况,分析很可能是工艺气分配不均,造成变换炉入口温度偏高。

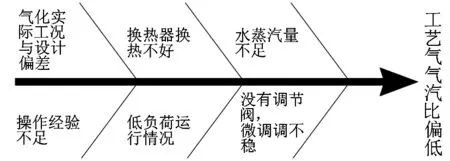

主要影响因素为:1)系统气量分配不均;2)旁路管线共用一管线口径过小;3)人员操作经验和培训不足;4)阀门可能内漏及负荷偏低等(见图3)。

图3 换热效果分析

3.工艺气气汽比偏离设计值1.4,水汽较少,影响变换反应速率。

蒸汽比例即水蒸气与原料气(或一氧化碳)的体积比,它对生产与经济效益都有重要影响。大量过剩的水蒸气在绝热反应器中起着热载体的作用,将反应热取出。因此,对CO浓度或原料气中氧含量高的情况,要防止蒸汽比例降低,反应热不能充分移出而使催化剂烧坏[2]。

在目前变换系统中,由于德士古气化工艺温度未能达到设计值,同时换热不佳、手动阀微调不稳及

蒸气量的不足,使系统低负荷运行,造成了变换系统气汽比偏低(见图4),需要对变换系统气汽比进行优化改造。

图4 气汽比分析

水蒸气的影响较大,而水蒸气用量决定了水/工艺气的比值,该气汽比对反应速率的影响规律与其平衡转化率相似,在气汽比<1.4时,提高气汽比,可使反应速率增长较快,但当气汽比>1.4后,反应速率增长就不明显了,故一般选用气汽比为1.4左右。但是,过高的蒸汽比例会带来下述缺点:1)增加蒸汽消耗;2)增加系统阻力或者降低生产能力;3)变换炉内反应温度无法维持;4)蒸汽比例过大,会减少反应时间,降低变换率。

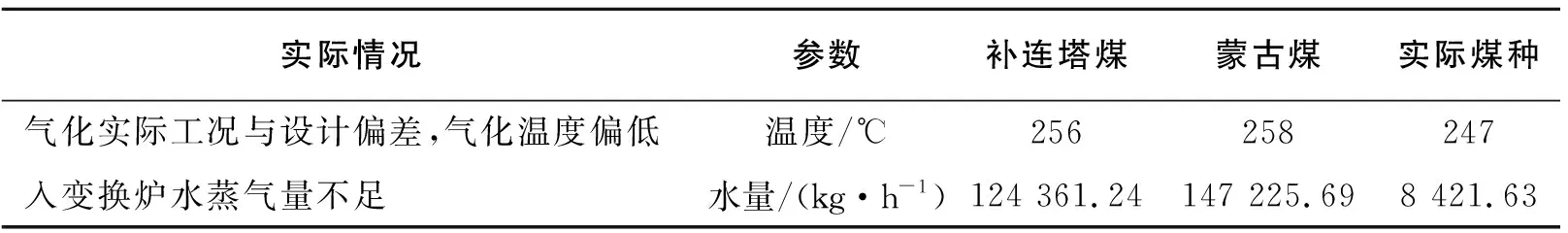

气汽比主要影响因素如表1所示。

表1 气汽比影响因素

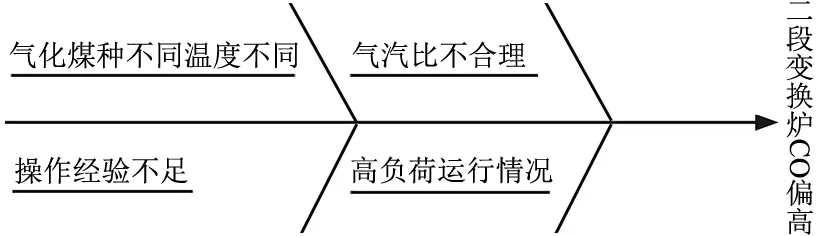

4.二段出口CO超标(原因分析见图5),影响后续甲醇洗工序平稳运行。

图5 变换炉CO偏高分析

综合上述四大方面原因分析,反复排查,共找出主要原因有:1)系统气量分配不均;2)换热器换热不好;3)与设计煤种不同,气化温度偏低;4)气液分离器压差过高;5)增加调节阀TV04029;6)入变换炉水蒸气量不足。

4 优化设计

1.换热器达不到预定的换热效果,需要改造换热器旁路变成两股独立的管线增加换热效果。

2.气液分离器填料更换为金属鲍尔环,增加气汽接触面积。

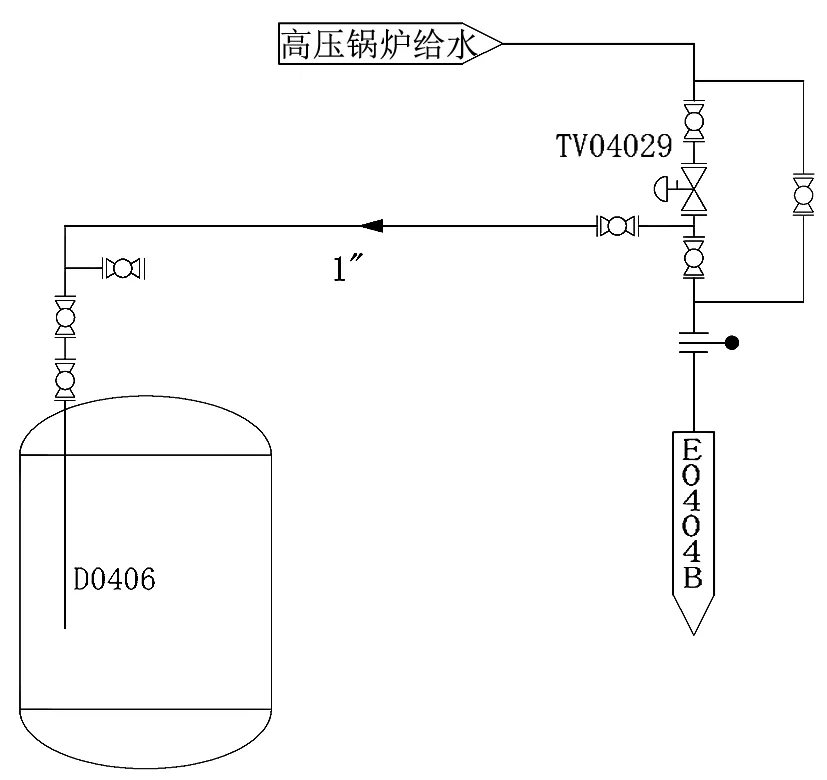

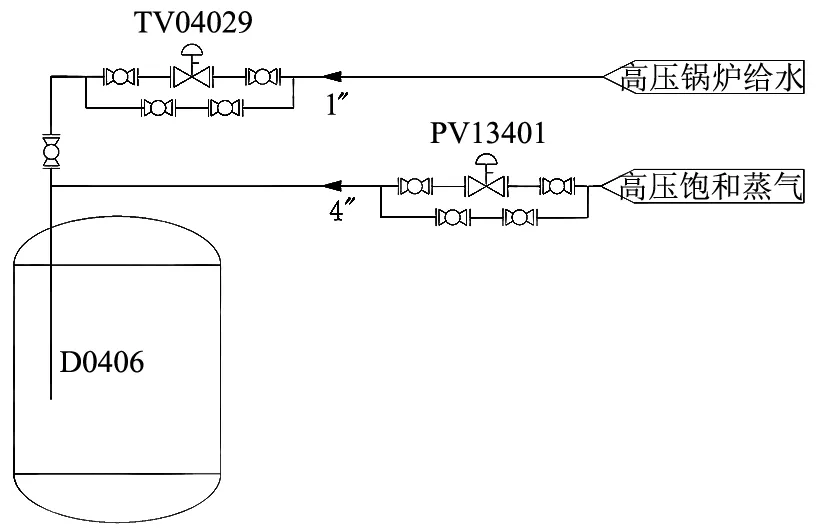

3.由德士古气化工艺过来的245℃温度偏低(设计值256℃),导致工艺气入变换炉温度超标(一般在280~300℃)。为了解决此问题,需要引进一条管线将高压锅炉给水注入预变换炉中(见图6),进行注水降温,管路要插入大约1 m处,高压锅炉给水是接在如图6中E0404B注水管线阀TV04029后导淋处。

图6 注水管改造图

4.考虑到工艺气冬季防冻等一系列问题,另从高压锅炉给水去的4"管线增加去气液分离器的给水1"管线来确保防冻。

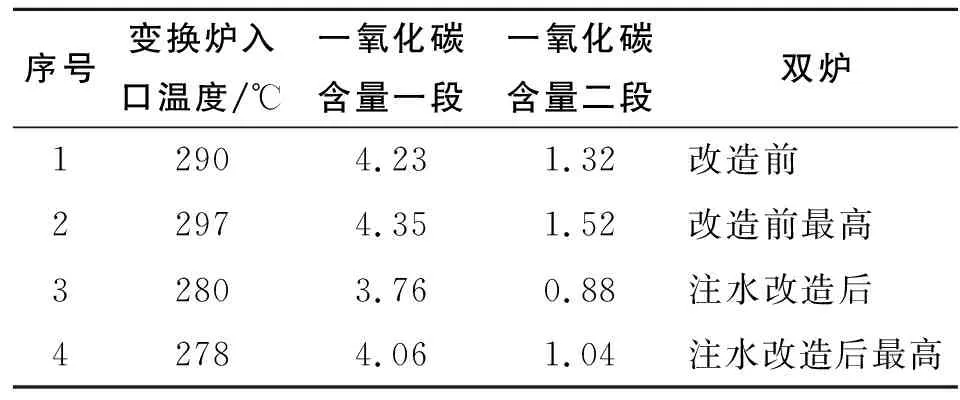

5.在生产实践中,虽然增加锅炉水装置可以把变换炉入口温度控制在指标上,但是由于锅炉给水热量不足,不能使锅炉水完全气化,存在气带水现象,这样对催化剂有一定的损害。可以利用合成系统副产10.5 MPa饱和蒸汽,温度315℃,作为变换用蒸汽,与之前的高压锅炉给水在气液分离器处碰头,一起通过增加的高压锅炉给水管路进入变换系统,作为变换系统气汽比的双重调节手段(如图7)。

图7 饱和蒸汽管改造图

5 实施后的效果及效益

1.气液分离器的填料采用之前的晶体填料,分离器的压差一般在0.4 MPa,最大可达到0.6 MPa,而更换完之后的气液分离器填料采用金属鲍尔环填料,压差可以维持在0.2 MPa左右,系统负荷可以由原来的85%提高到95%。

2.在引进高压锅炉给水管线之后,一段变换炉入口温度有明显的下降并且在设计范围之内。解决了变换炉入口温度过高问题,增加了参与反应的水蒸气量。具体数据如表2所示。

表2 温度与CO含量表

3.提高变换炉变换率,使得有效气成分增加,增加了气汽比。

4.由于变换炉入口温度得以降低,使得变换炉温度可以控制在设计范围内,降低了催化剂的毒性,有效延长催化剂使用寿命。以一段炉为例,如果未采取措施,一段催化剂寿命在2 a左右,而改造之后催化剂寿命能延长1~3 a左右,而催化剂使用周期的延长,减少了停车的频率,平均每年可节约30 m3催化剂。

6 结 论

通过以上的分析与改造,在CO变换系统工业生产中,设计实施需要特别注意以下几点:

1.选择气汽比较高、抗毒性较强及低温时活性较好的变换催化剂。

2.严格控制氧量、蒸汽、硫化物等含量,压力平稳操作。

3.进入变换炉系统的蒸汽增加过滤与汽水分离设备,加强水质、气质的净化工作。

4.制定合理的气汽比操作规程,气汽比太高和太低都会影响变换效果。

5.选择合适的换热器,事实证明变换炉入口温度过高会降低变换速率。

6.尽量采用低压变换系统,有利于延长催化剂实际使用周期。