赤泥制备烧结砖的抗压强度研究

房小萌,寇明月,袁雯雯,房洪鑫,随玉轩,宋文华,张媛媛

(山东石油化工学院环境工程系,山东东营 257061)

随着我国工业化程度越来越高,工业固体废弃物产量越来越多,易造成地下水污染和土壤盐碱化[1],既侵占了土地空间的同时又严重污染了自然环境。赤泥是制铝工业的典型工业固废,每年的排放量约达1 亿t,而其综合利用率仅为4%,大部分处于堆存状态。河道底泥也被列为一般工业固废的范畴[2],是黑臭水体亟待治理的对象。底泥中的重金属、有机物成为影响水体环境质量的重要污染物[3]。同时,我国作为煤炭消耗大国,该行业的工业固废有1/3 是煤矸石[4],若弃置不用不仅占用土地,其中的硫化物浸出或逸出还会污染大气、农田和水体,甚至危害人体健康。诸如以上工业固废产生的问题颇多,因此,如何妥善处理并实现其资源化已成为社会和行业的焦点问题[5-6]。

目前,一些学者在利用赤泥、河道底泥以及煤矸石等固体废弃物制备烧结砖方面进行了大量研究[7-9],结果显示对固体废物进行烧结是最经济可行且安全环保的固废资源处置方式之一。本课题采用赤泥、河道底泥以及煤矸石为原料分别制成赤泥-河道底泥(RMRS)、赤泥-煤矸石(RM-CG)的烧结砖,测试砖的抗压强度、吸水率和浸出液COD,探究烧结砖的最佳烧结工艺条件,为循环经济和建筑节能提供技术支撑[10]。

1 材料和方法

1.1 实验材料与仪器

本实验采用赤泥、河道底泥、煤矸石作为烧结砖的原材料(化学成分见表1),其中赤泥的主要成分为Fe2O3、Al2O3、CaO、SiO2,河道底泥、煤矸石的主要成分为SiO2、Al2O3。

表1 原材料的主要化学成分%

实验所需仪器:YAW-2000 微机控制压力试验机(上海浦予工业科技有限公司)、SR-5-12Y 陶瓷纤维箱式电阻炉(上海舍岩仪器有限公司)、6B-9 型智能消解仪(上海重逢科学仪器有限公司)、PHDJ-5 型pH 计(上海仪电科学仪器有限公司)等。

1.2 实验方法

本实验制备的砖坯为圆柱形,由模拟制砖模具(直径35 mm、高15 mm)压制而成。将赤泥、河道底泥以及煤矸石在烘箱内105 ℃干燥24 h,并按照不同比例加入适量水进行充分混合,随后制成约50 g 的砖坯;再次置于105 ℃烘箱中干燥24 h 后,放于陶瓷纤维箱式电阻炉烧制,升温至1 050 ℃,保温时间1~2.5 h,制备流程如图1 所示。

图1 烧结砖的制备流程图

RM-RS 烧结砖的制备,赤泥和河道底泥的原料配比分别为1∶9、3∶7、5∶5、7∶3、9∶1。RM-CG 烧结砖的烧结中,赤泥和煤矸石原料配比分别为1∶9、3∶7、5∶5、7∶3、9∶1。

本实验采用的升温程序依据文献[1]:从室温升温到260 ℃保温30 min,继续加热到600 ℃保温30 min,最后加热到1 050 ℃,分别保温1 h、1.5 h、2 h、2.5 h,之后进行自动降温。

吸水率采用干重法105 ℃恒温24 h;抗压强度使用微机控制压力试验仪,载荷速率为0.3 kN/s;按照《固体废物浸出毒性浸出方法水平振荡法》(HJ 557—2010)获得浸出液,采用《水质化学需氧量的测定重铬酸盐法》(HJ 828—2017)中的重铬酸盐法对浸出液COD 进行检测。

2 结果与讨论

2.1 RM-RS 烧结砖对抗压强度的影响分析

不同保温时间下RM-RS 烧结砖的抗压强度如图2 所示。当保温时间增加时,RM-RS 烧结砖的抗压强度升高,在2 h 达到峰值,随后逐渐降低,因此可将2 h作为最佳保温时长,此时所对应的最佳抗压强度可达到33.06 MPa。造成保温时间在1~2.5 h 内先增加后降低的原因是:在保温时间较短时,物料的扩散程度随着保温时间的增加而增大,液相的流动性增加,进而对离子和空位的扩散起到了促进作用,也导致了颗粒重排和粘、塑性流动等物质传递,因此物料的密度随之变大,故适当延长烧结时间有利于抗压强度的增加。然而不恰当地延长保温时间,有时会促进二次结晶的发生,不利于烧结砖致密性能的形成,导致抗压强度降低。

图2 不同保温时间下RM-RS 烧结砖的抗压强度

汪凯举等[11]在论文中得出了类似的结果,其抗压强度峰值对应的保温时间也为2 h,当超过2 h 后,坯体颜色发黑且产生裂痕。范玉晶[12]研究表明保温时间由30 min 增加至70 min 时,抗压强度呈上升的趋势,这与文中研究结果也吻合。杨理清[13]在考察保温时间对金刚石工具产品性能的影响时,也得出同样的结论:保温时间过长或过短,对产品性能都会产生不利影响。

不同赤泥掺量下RM-RS 烧结砖的抗压强度如图3 中“标准”柱图所示。依据《烧结普通砖》(GB/T 5101—2017) 的规范要求,将MU10、MU15、MU20、MU25、MU30 5 个等级分别表示烧结砖的抗压强度超过10 MPa、15 MPa、20 MPa、25 MPa、30 MPa。从图3 中可以看出:赤泥掺量为10%、50%、90%时可达到MU10;当赤泥掺量30%的砖符合MU20,而赤泥掺量70%的砖符合MU30。

图3 不同赤泥掺量下RM-RS 烧结砖的抗压强度

由此可知,在不同保温时间内,赤泥掺量为70%时所制得烧结砖的抗压强度最好,为33.06 MPa,这与汪凯举[11]的研究结果一致。当烧结砖中的赤泥掺量为10%时抗压强度最差,为11.02 MPa。根据抗压强度由大到小排列,得到烧结砖中赤泥掺量比例排序为70%>30%>50%>90%>10%。

2.2 RM-CG 烧结砖对抗压强度的影响分析

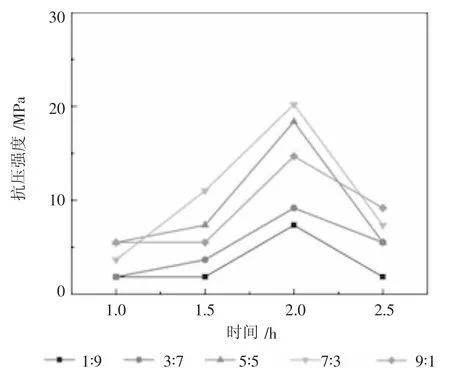

不同保温时间下RM-CG 烧结砖的抗压强度如图4 所示。当保温时间的增加时,RM-CG 烧结砖的抗压强度升高,在2 h 达到峰值,随后逐渐降低。当赤泥掺量为70%、保温时间为2 h 时,所制烧结砖的抗压强度最好,为20.20 MPa;赤泥掺量10%时所制烧结砖的抗压强度最差,为7.35 MPa。

图4 不同保温时间下RM-CG 烧结砖的抗压强度

在赤泥掺量不同的条件下,烧结时的保温时间对烧结砖抗压强度的影响趋势大致相同;在同一保温时间时,赤泥掺量10%时砖的抗压强度最小,而赤泥掺量为70%时,砖的抗压强度普遍高于其他掺量,例如,保温时间2 h 时,烧结砖抗压强度按照由大到小排列,赤泥掺量比例70%>50%>90%>30%>10%。

从图5 中可以看出:赤泥与煤矸石组合,烧出的砖抗压等级最高满足MU20,此时赤泥掺量为70%。对比图3 和图5 可知,赤泥掺量均为70%时抗压强度最好,且赤泥-河道底泥比赤泥-煤矸石烧结砖的抗压强度效果更好。通过与烧结砖的抗压标准对比发现,当赤泥掺量为90%时,烧结砖符合MU10 标准的抗压强度;当掺量为50%、70%时,烧制得到的烧结砖均符合MU15 标准。

图5 不同赤泥掺量下RM-CG 烧结砖的抗压强度

2.3 烧结砖浸出液COD 的结果分析

在分析了烧结砖作为建筑材料最重要的指标抗压强度后,由于烧结砖的原料属于工业固废,因此,对烧结砖浸出液的COD 进行了测试,COD 在39~90 mg/L,符合I 类一般工业固废COD 低于100 mg/L 的要求。

3 结论

通过对比RM-RS 和RM-CG 两种烧结砖发现:RM-RS 整体抗压强度高于RM-CG。在1 050 ℃的烧结温度、赤泥掺量相同下,保温时间在1~2.5 h 增加时,其抗压强度先增加后降低,确定了最佳保温时间为2 h。在保温时间2 h 时,RM∶RS=7∶3 时,烧结砖的抗压强度最高,可达33.06 MPa,抗压等级达到MU30,浸出液COD 为52 mg/L,符合环保要求。