Si3N4/TiC/ZrSi2陶瓷刀具裂纹愈合性能研究

张 帅 陈照强 肖光春 衣明东 张静婕 周婷婷 许崇海

齐鲁工业大学(山东省科学院)机械与汽车工程学院,济南,250353

0 引言

在切削加工领域中,刀具是影响切削性能最重要的因素,关于刀具材料的改进、性能的提高、新型刀具材料的研制已经成为切削加工领域研究的热点[1-2]。陶瓷刀具具有高硬度、高耐热性、良好的化学稳定性的特点,是干切削主要使用的切削刀具[3-4]。但是,陶瓷材料固有的脆性大、对裂纹敏感的特点,使陶瓷刀具容易在制造和切削过程中产生裂纹,这会降低陶瓷刀具材料的强度[5]。

为了克服裂纹等缺陷对陶瓷材料的不利影响,一些学者研究了具有裂纹愈合能力的陶瓷材料。目前,陶瓷材料裂纹愈合机制有三种:扩散、相变和氧化反应。TAVANGARIAN等[6]研究了尖晶石(MgAl2O4)陶瓷材料的裂纹愈合行为,在1600 ℃热处理100 h后,预制裂纹完全被愈合。裂纹的愈合主要由于裂纹处MgAl2O4晶粒在高温下的扩散,但是依靠陶瓷材料的扩散来愈合裂纹需要在长时间的高温下才能进行,并且由于扩散发生原子层面,其裂纹愈合的能力也非常有限。WANG等[7]研究了部分稳定氧化锆的裂纹愈合行为,当预制裂纹样品在1250 ℃下热处理20 min后发现,样品的抗弯强度与预裂纹样品相比增加了60%。这主要由于ZrO2的相变过程会导致体积膨胀,进而愈合裂纹。利用氧化反应来愈合裂纹,主要是通过氧化物被氧化生成的氧化产物来愈合裂纹。高操[8]利用Al颗粒来实现陶瓷材料的裂纹愈合,他们发现Al氧化形成的氧化物Al2O3填充了裂纹,恢复了陶瓷材料的强度。

ZrSi2作为一种Zr-Si合金,目前被广泛应用于超大规模集成电路[9]。在陶瓷方面ZrSi2也被用作烧结助剂,促进陶瓷材料的致密化过程。GUI等[10]发现ZrSi2的添加提高了ZrB2-ZrSi2-SiC陶瓷材料的相对密度,并使烧结温度从1470 ℃降低到1340 ℃。同时研究发现:ZrSi2在600~800 ℃的条件下可以与氧气发生氧化反应,并且其氧化产物ZrO2和SiO2可以起到愈合裂纹的作用[11-13]。

本文通过在Si3N4/TiC陶瓷刀具材料基体中添加裂纹愈合剂ZrSi2制备了具有裂纹愈合能力的Si3N4/TiC/ZrSi2陶瓷刀具材料,研究了ZrSi2对陶瓷刀具材料力学性能和裂纹愈合能力的影响,分析了陶瓷刀具材料的裂纹愈合机理。

1 陶瓷刀具材料的制备和测试

本文选用Si3N4为基体材料,TiC为增强相,ZrSi2为裂纹愈合剂,Al2O3和Y2O3为烧结助剂。其中,ZrSi2添加量的体积分数分别为0%、5%、10%、15%、20%。

首先按照材料的组分配比分别称量Si3N4、TiC、ZrSi2、Al2O3和Y2O3粉体。之后分别加入适量聚乙二醇6000分散剂,并加入无水乙醇机械搅拌超声分散30 min。随后将分散后的溶液混合,继续超声搅拌30 min。将超声搅拌后的悬浮液倒入球磨罐中,按照球料比10∶1混合,充入氮气作为保护气氛进行球磨72 h。将球磨后的复相悬浮液放入真空干燥箱,在110 ℃/24 h的条件下真空干燥。最后将干燥后的粉末在100目的筛子中过筛,最后将粉末装入石墨磨具中进行放电等离子烧结。

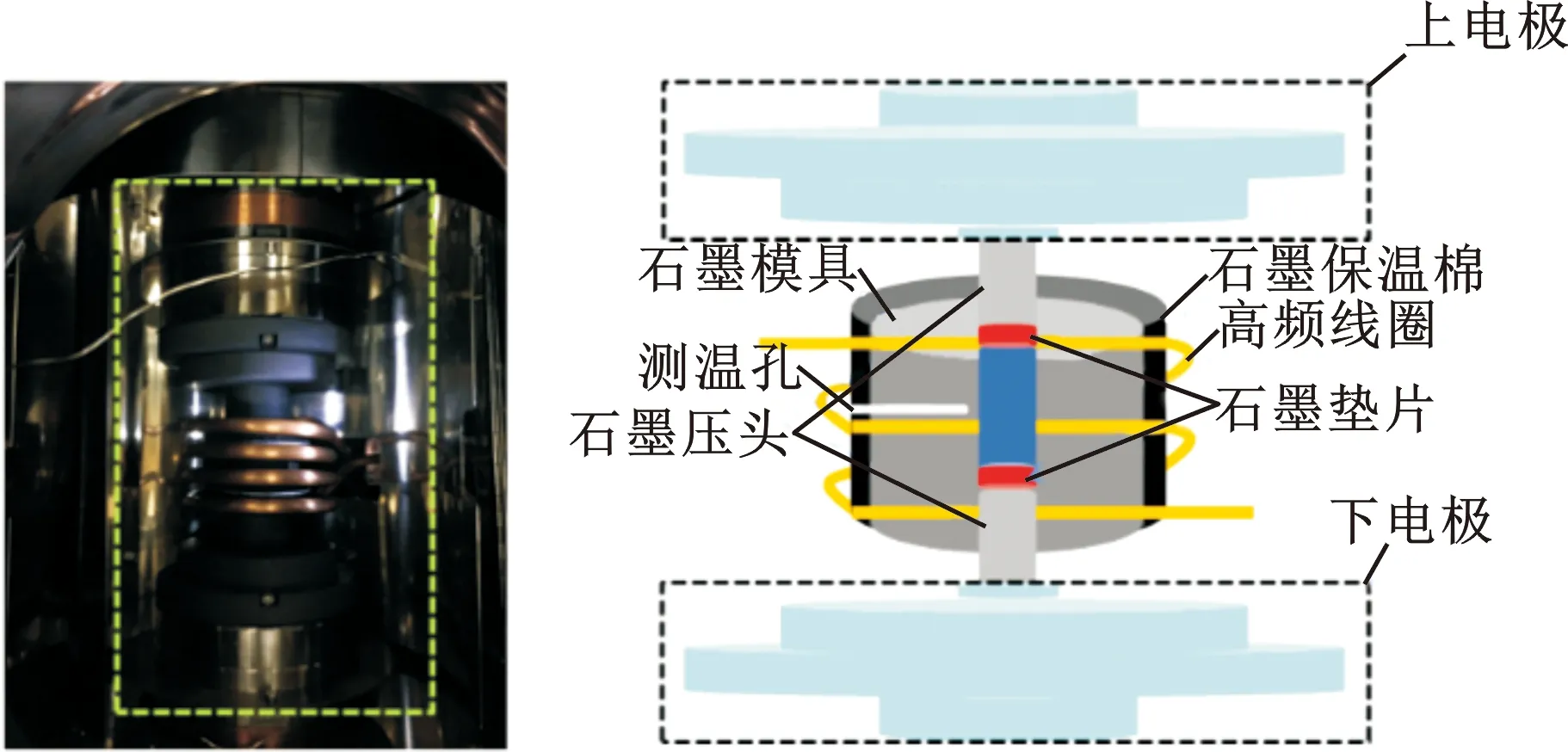

图1a为放电等离子烧结系统的炉膛照片和示意图。上下压头和石墨模具(内径为30 mm)置于上下电极之间,石墨模具周围包裹石墨隔热棉,以达到更好的加热效果。在放电等离子烧结过程中,一方面向高频线圈引入高频电流;另一方面,电流从上电极引入,依次通过上电极、上压头、石墨垫圈、材料、石墨垫圈、下压头和下电极。利用石墨模具上测温孔的热辐射来测量放电等离子烧结过程的烧结温度。通过测量相对于石墨冲头的相对位移(Z轴位移)来监控粉体的线性收缩。放电等离子烧结完成后,等待陶瓷刀具材料冷却至室温拿出。

对烧结完成后的陶瓷刀具材料进行测试试样的制备,主要工艺包括切样、粗磨、精磨、研磨、抛光、倒角,最终将制备的陶瓷刀具材料加工成尺寸为3 mm×4 mm×25 mm的测试试样,表面粗糙度Ra小于0.11 μm。维氏硬度由维氏硬度计测量,压痕载荷和保压时间分别为196 N和15 s。标准试样的断裂韧性通过测量压痕后试样表面的裂纹长度来计算。

采用三点弯曲法测试烧结后陶瓷材料试样和陶瓷材料裂纹试样的抗弯强度。对于预制裂纹的试样的抗弯强度,首先在3 mm×4 mm×25 mm的光滑试样表面长度和宽度中点位置通过维氏硬度计在陶瓷刀具材料表面预制裂纹后进行热处理,随后将热处理后的裂纹试样表面进行研磨和抛光处理去除表面氧化层,保证试样的尺寸为3 mm×4 mm×25 mm。裂纹试样在测试仪器上的放置方法为:预制裂纹的表面朝下,并且让预制裂纹处处在两点之间跨距的中心,如图1b所示。载荷加载速率为0.5 mm/min。试样下方有两个支撑点,距离为20 mm,给试样施加载荷P,直至试样断裂。试样断裂后读出断裂时的最大加载载荷,之后按下式求得试样的抗弯强度:

(1)

式中,L为支撑点跨距;h、b分别为试样的宽度和高度。

(a)SPS烧结示意图

为确保数据测试的准确性,取5次测量结果的平均值作为该试样的抗弯强度。对于没有预制裂纹的光滑陶瓷材料试样,在抗弯强度测试中的放置方法与上述相似,将光滑试样的中心位置置于跨距的中心,随后进行加载并读出数据,计算材料的抗弯强度。

2 陶瓷刀具材料的力学性能和微观结构

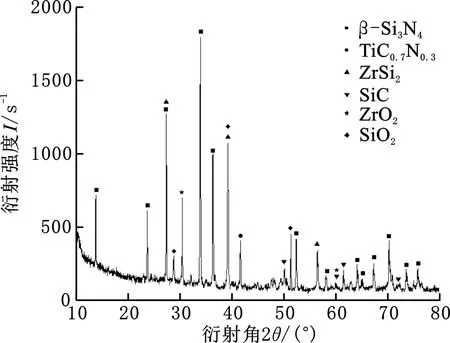

图2为添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷刀具材料的XRD图。可以发现β-Si3N4的特征峰明显,但α-Si3N4的特征峰未被检测到,这说明在Si3N4/TiC/ZrSi2陶瓷刀具材料的放电等离子烧结过程中α-Si3N4已经完全转变为β-Si3N4。同时,ZrSi2与Si3N4表面的SiO2反应可以生成β-Si3N4,促进Si3N4的相变[14]。ZrSi2的特征峰也被检测到,另外检测到了TiC0.7N0.3和SiC的特征峰,它们由Si3N4和TiC在高温下发生反应而生成。XRD的结果表明:除了Si3N4和TiC之间的反应之外,各物相在放电等离子烧结过程中没有相互发生反应,具有良好的化学相容性。

图2 添加体积分数10% ZrSi2的Si3N4/TiC/ZrSi2陶瓷刀具材料XRD图Fig.2 The XRD analysis spectrum of the Si3N4/TiC/ZrSi2ceramic material containing 10%(volumn fraction) ZrSi2

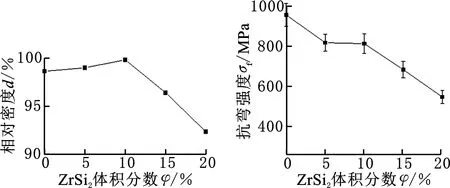

如图3a所示,不含ZrSi2的Si3N4/TiC陶瓷刀具材料的相对密度为98.62%。当ZrSi2体积分数为10%时,材料的相对密度达到了99.72%,这说明适量添加ZrSi2可以提高材料的相对密度。ZrSi2在放电等离子烧结中可以起到导电和烧结助剂的作用,主要体现以下两个方面:一方面,放电等离子烧结材料的导电性越好,通过的电流也越大,ZrSi2的添加增加了材料整体的导电性,在高电流的刺激下,晶粒的致密化程度更高;另一方面ZrSi2在1400 ℃可以转变为固溶相,可以填充材料中的空隙,减少材料烧结过程中的气孔。但是ZrSi2的含量过高也不利于材料的相对密度。随着ZrSi2体积分数从10%提高到20%,陶瓷刀具材料的相对密度明显降低。当ZrSi2体积分数为20%时,陶瓷刀具材料的相对密度仅为92.17%。这主要是因为当ZrSi2的含量过高时,可以发现ZrSi2有明显的聚集现象,聚集的ZrSi2在烧结过程中已经不能起到填充气孔的作用,所以可以发现ZrSi2的聚集处存在明显的孔隙,这导致陶瓷材料的致密度降低。

由于ZrSi2在Si3N4/TiC/ZrSi2陶瓷刀具材料体系中属于一种弱项,所以ZrSi2的添加降低了Si3N4/TiC/ZrSi2陶瓷刀具材料的抗弯强度和断裂韧性。如图3b所示,当ZrSi2体积分数从5%增加到10%时,材料的抗弯强度变化较小,两种材料的抗弯强度基本一致,约810~820 MPa;当ZrSi2体积分数高于10%时,材料的抗弯强度快速下降;当ZrSi2体积分数为20%时,其抗弯强度只有548 MPa。这主要是由于ZrSi2与Si3N4、TiC的热胀失配,当ZrSi2的含量过高时,残余应力也会过大,这会显著降低材料的力学性能。图3c和图3d为添加不同含量ZrSi2的Si3N4/TiC/ZrSi2陶瓷刀具材料的断裂韧性和维氏硬度,可以发现,随着ZrSi2体积分数从5%增加到20%,材料的断裂韧性和维氏硬度先增加后降低。当ZrSi2体积分数为10%时,材料的断裂韧性和维氏硬度最高。同时可以发现,相比于未添加ZrSi2的陶瓷刀具材料,添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷刀具材料具有更高的硬度,为15.91 GPa。综合来看,添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷刀具材料具有较好的综合力学性能,其抗弯强度为815 MPa,断裂韧性为8.06 MPa·m1/2,维氏硬度为15.91 GPa。

(a)相对密度 (b)抗弯强度

图4显示了ZrSi2的加入对Si3N4/TiC基陶瓷刀具材料微观结构的影响。如图4a所示,当ZrSi2体积分数为0%时,材料的晶粒尺寸均匀,但有微小的气孔。由图4b和图4c可以发现,随着ZrSi2体积分数从5%增加到10%,材料的气孔变小,致密性变得更好。如图4c所示,当ZrSi2的体积分数为10%时,材料的晶界明显,基本没有气孔,存在β-Si3N4晶粒拔出的现象,类晶须的β-Si3N4的拔出可以消耗更多的断裂能,有利于提高材料的力学性能。但是当ZrSi2体积分数过高时(15%和20%),如图4d和图4e所示,可以发现ZrSi2有明显的聚集现象,聚集的ZrSi2在烧结过程中已经不能起到填充气孔的作用,可以发现ZrSi2的聚集处存在明显的孔隙,这导致材料的相对密度降低。图4f显示了ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料抛光后的表面形貌,可以发现刀具材料表面没有明显的孔隙。β-Si3N4具有均匀的晶粒尺寸和长径比。同时表面形貌中呈亮白色的物质为TiC0.7N0.3和ZrSi2,可以发现它们均匀分布在基体材料中。

(a)体积分数为0% (b)体积分数为5%

3 陶瓷刀具材料的裂纹愈合性能

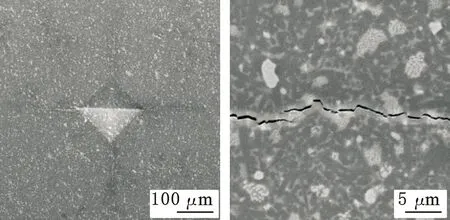

通过维氏硬度计在添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷刀具材料表面预制裂纹,维氏硬度计的载荷分别为98 N和196 N,保压时间为15 s。预制裂纹的尺寸由维氏硬度计所施加的载荷决定。通过维氏硬度计分别在陶瓷刀具材料表面施加的98 N和196 N的载荷,可以分别预制长度为300~350 μm和350~400 μm的裂纹。图5所示为采用维氏硬度计在载荷为98 N和保压时间为15 s的条件下预制的裂纹形貌。如图5a所示,维氏硬度计产生压痕的4条对角线分别对应4条裂纹,裂纹的长度约为301 μm,图5b为裂纹的放大图,可以发现裂纹宽度约为0.4 μm。

(a)预制裂纹形貌 (b)裂纹放大图图5 维氏硬度计预制裂纹形貌Fig.5 Morphology of prefabricated crack of Vickers hardness tester

预制裂纹后的陶瓷刀具材料在箱式马弗炉中进行热处理。箱式马弗炉的升温速率为10 ℃/min,温度为600~900 ℃,保温时间为10~60 min,气氛条件为空气、真空。热处理结束后取出陶瓷刀具材料,测试其抗弯强度,观察裂纹表面形貌。并且通过改变热处理温度、热处理时间和热处理气氛来研究愈合条件对陶瓷刀具材料裂纹愈合能力的影响。

3.1 热处理温度对裂纹愈合性能的影响

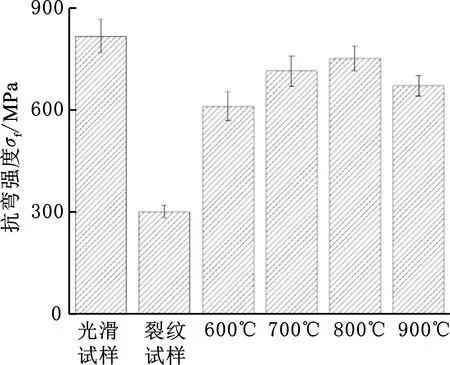

图6所示为添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样在600~900 ℃的热处理温度下的抗弯强度(热处理时间为60 min,预制裂纹长度为300~350 μm,空气气氛)。可以发现,随着热处理温度的升高,裂纹试样的抗弯强度呈现先增大后减小的趋势。当热处理温度为800 ℃时,裂纹试样的抗弯强度恢复最好,为750 MPa,恢复到光滑试样的92.02%。同时这也可以说明较低的热处理温度和较高的热处理温度都不能达到良好的恢复抗弯强度的效果。

图6 热处理温度对陶瓷材料裂纹试样抗弯强度的影响Fig.6 Effect of heat treatment temperature on flexural strength of cracked samples of ceramic materials

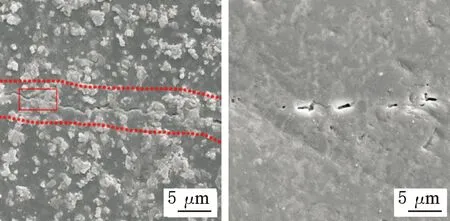

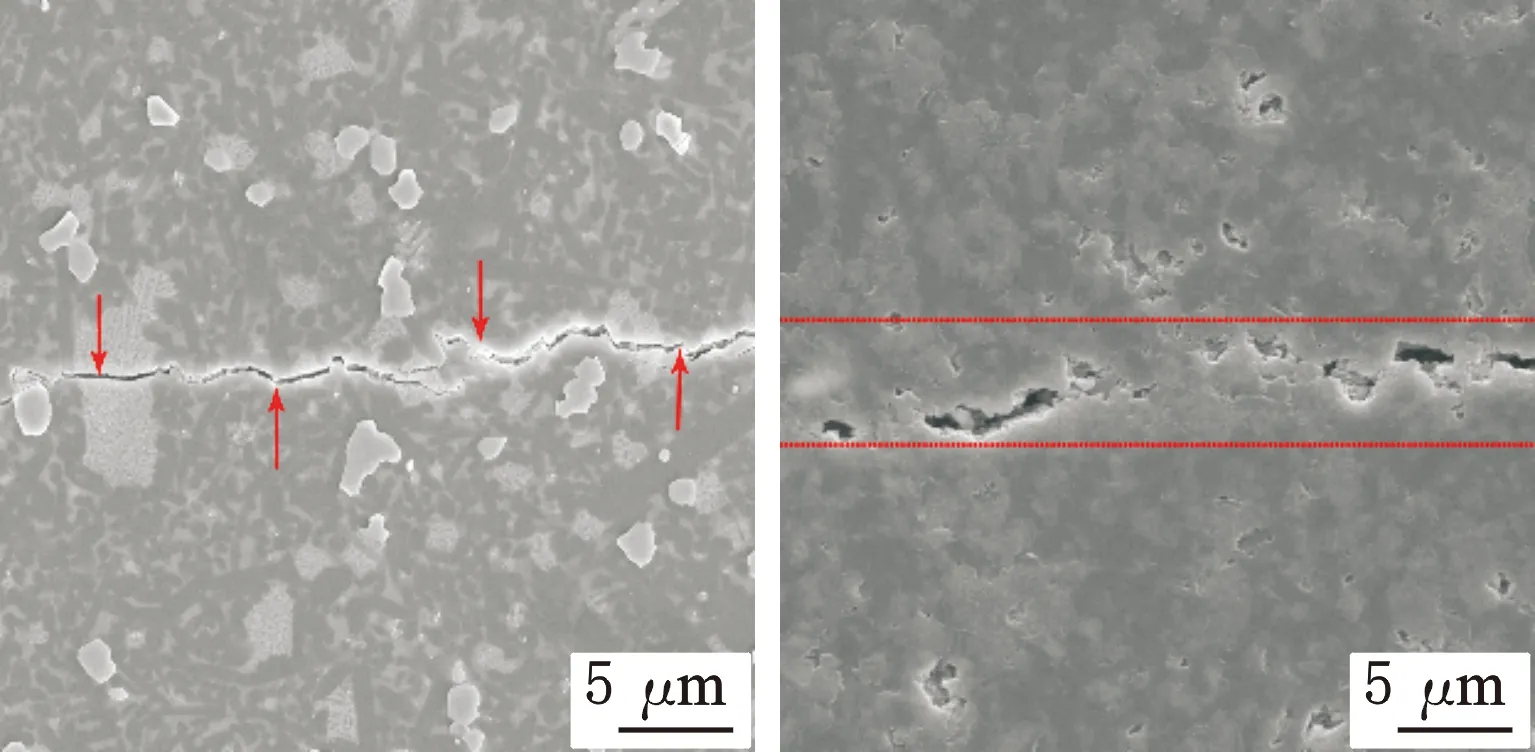

图7a、图7c、图7e、图7g显示了添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样在600~900 ℃热处理后表面裂纹的形貌,为了进一步观察裂纹的愈合情况,对裂纹表面进行研磨和抛光处理去除表面氧化层,图7b、图7d、图7f、图7h显示了在对应热处理条件下研磨和抛光去除表面氧化层后的表面裂纹形貌。

(a)600 ℃表面 (b)600 ℃去除氧化层表面

如图7a所示,当热处理温度为600 ℃时,虽然裂纹试样表面有氧化物形成,但由于热处理温度低,氧化物的形成速度慢,不足以愈合裂纹试样表面的裂纹。从研磨和抛光后去除表面氧化物的裂纹形貌可以看出(图7b),只有小部分裂纹愈合,大部分裂纹仍然清晰存在,这也是裂纹试样的抗弯强度没有很好恢复的原因。如图7c所示,当热处理温度为700 ℃时,裂纹试样的表面出现更多的氧化物。但同时也可以发现其氧化物分布不均匀,部分裂纹仍然清晰可见。将表面氧化物用研磨和抛光的方法去除后,如图7d所示,仍有部分裂纹没有愈合,但是相比于热处理温度为600 ℃,当热处理温度为700 ℃时其裂纹愈合效果更好,所以其抗弯强度要高于热处理温度为600 ℃的裂纹试样的抗弯强度。当热处理温度为800 ℃时,如图7e所示,可以发现裂纹表面已经完全被氧化物覆盖,没有观察到明显的裂纹。去除表面的氧化物后,如图7f所示,可以发现仍然没有明显的裂纹,这表明裂纹试样表面的裂纹已经完全被氧化物愈合。因此当热处理温度为800 ℃时,裂纹试样的抗弯强度恢复最好,这也与抗弯强度结果相对应。当热处理温度达到900 ℃时,如图7g所示,裂纹试样表面变得粗糙,没有观察到明显的裂纹。同时试样表面出现白色点状氧化物,根据之前的研究[15],白色氧化物可能是TiC的氧化产物TiO2。将900 ℃热处理后的裂纹试样表面的氧化物去除后,如图7h所示,可以发现表面仍然存在明显的裂纹,其裂纹愈合效果与热处理温度为600 ℃时类似,裂纹愈合效果较差。这主要是由于当热处理温度为900 ℃时,ZrSi2裂纹愈合剂的氧化速率较快,在裂纹没有被完全愈合的情况下,陶瓷材料表面已经被氧化物覆盖,这切断了ZrSi2与氧气之间的通道,导致氧化反应速率变慢,因此裂纹无法被完全愈合,热处理后的抗弯强度较低。

3.2 热处理时间对裂纹愈合性能的影响

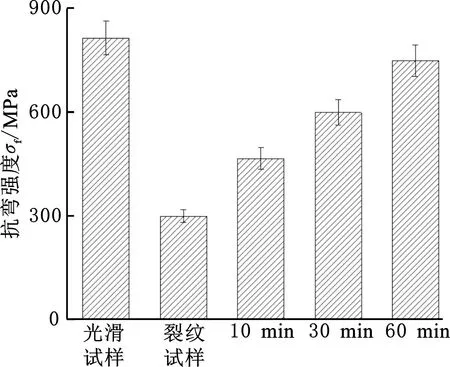

图8所示为添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料的裂纹试样在热处理10 min和30 min后的抗弯强度(热处理温度为800 ℃,预制裂纹长度为300~350 μm,空气气氛)。随着保温时间的增加,试样的抗弯强度逐渐增大,恢复效果也越好。当热处理时间为10 min时,试样的抗弯强度仅恢复到467 MPa。虽然当愈合时间增加到30 min时,裂纹试样的抗弯强度恢复到600 MPa,但仍低于热处理时间为60 min的裂纹试样。这主要是因为随着热处理时间的延长,氧化物的量增多,裂纹试样中的裂纹逐渐愈合。

图8 热处理时间对陶瓷材料裂纹试样抗弯强度的影响Fig.8 Effect of heat treatment time on flexural strength of cracked samples of ceramic materials

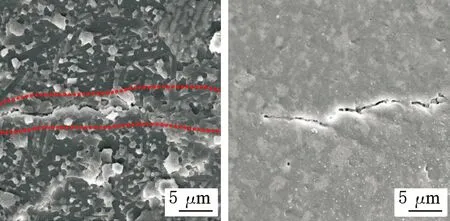

图9a和图9c显示了添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样分别在热处理10 min和30 min后的裂纹表面形貌,图9b和图9d显示了去除表面氧化物后的裂纹表面形貌。由图9a可以发现,当热处理时间为10 min时,由于愈合时间较短,裂纹试样表面的裂纹仍然存在,只有小部分裂纹愈合。同时试样表面氧化物分布不均匀,没有形成一层完整的氧化层。如图9b所示,去除表面氧化物后,可以发现裂纹没有完全愈合。当热处理时间延长到30 min后,如图9c所示,裂纹试样表面氧化物面积增加,同时氧化物主要集中在裂纹附近。从去除氧化物的表面可以发现(图9d),大多数裂纹已经愈合,但仍有小部分裂纹没有愈合。将其与热处理时间为60 min的裂纹试样表面进行比较(图7e和图7f),可以发现,热处理60 min后,裂纹试样表面氧化物均匀,去除氧化物后,试样表面的裂纹已经完全愈合。因此,随着热处理时间的增加,裂纹试样表面的氧化物面积逐渐增大,裂纹的愈合效果更好,这同样对应于抗弯强度中随着热处理时间的增加,裂纹试样的抗弯强度越高的结果。

(a)10 min表面 (b)10 min去除氧化层表面

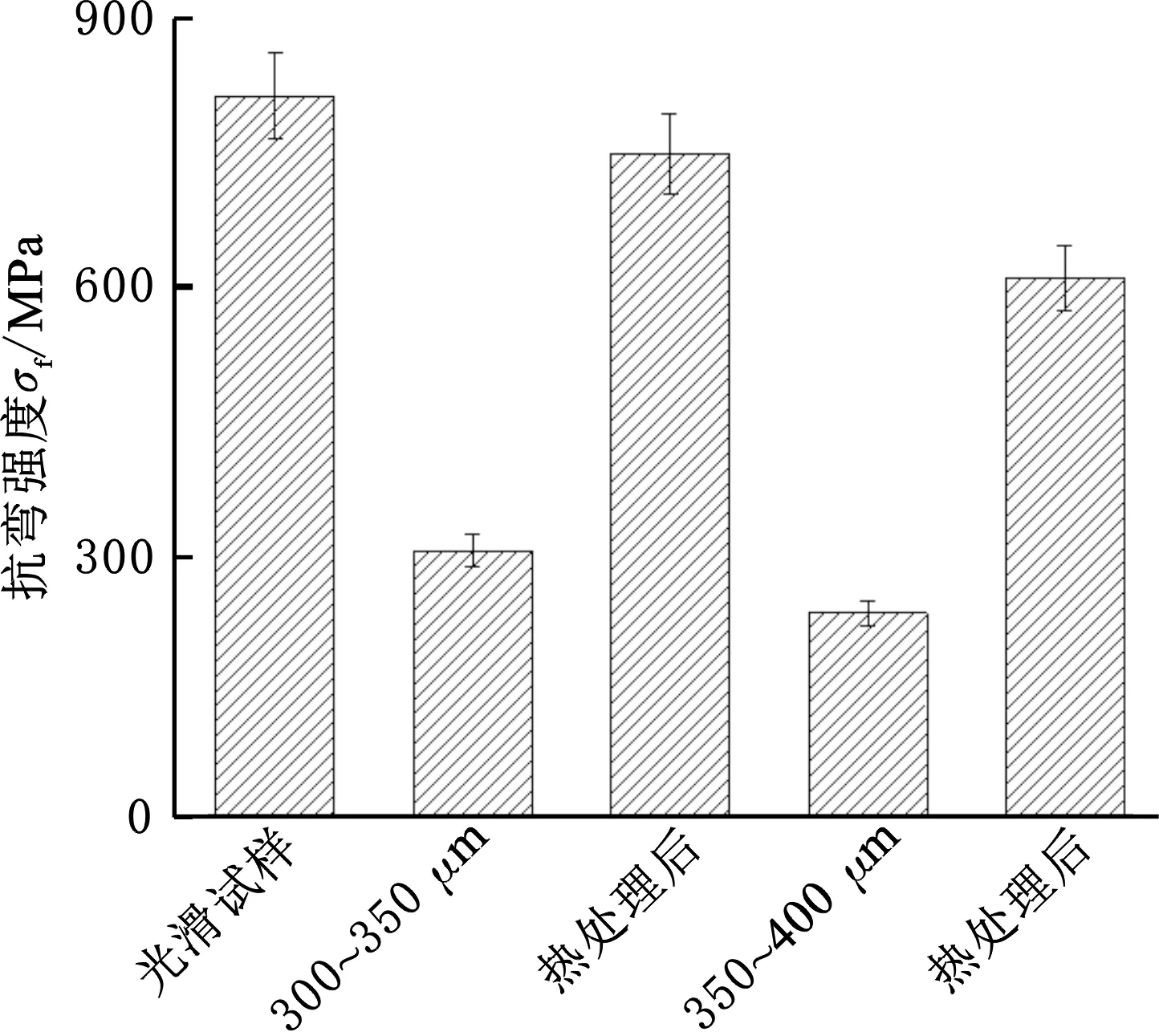

3.3 预制裂纹尺寸对裂纹愈合性能的影响

图10所示为具有不同预制裂纹长度的添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料的裂纹试样热处理后的抗弯强度(热处理温度为800 ℃,热处理时间为60 min,空气气氛)。可以发现,当裂纹长度为300~350 μm时,试样的抗弯强度恢复较好,热处理后的抗弯强度与光滑试样的抗弯强度相差较小。然而,当裂纹长度增加到350~400 μm时,热处理后的裂纹试样的抗弯强度为611 MPa,仅为光滑试样的75.24%。这说明当裂纹长度过长时,氧化产物的量不足以完全愈合裂纹试样中的裂纹,因此裂纹试样的抗弯强度没有很好地恢复。

图10 预制裂纹尺寸对陶瓷材料裂纹试样抗弯强度的影响Fig.10 Effect of prefabricated crack size on flexural strength of cracked samples of ceramic materials

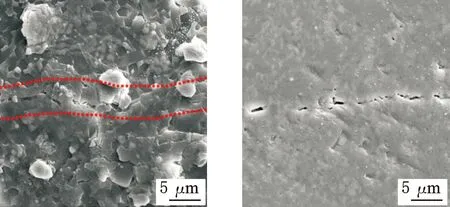

图11显示了预制裂纹长度350~400 μm的添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样热处理后的裂纹表面形貌。虽然裂纹试样的表面已经被均匀的氧化物覆盖,但是从裂纹深度方向上来看,裂纹仍然没有完全愈合。这主要是由于ZrSi2氧化反应生成的氧化物的量不足以愈合长度为350~400 μm的裂纹。将预制裂纹长度为350~400 μm裂纹试样表面的氧化物去除后,从图11中可以发现裂纹更加明显,裂纹试样的裂纹没有完全愈合。这说明对于添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样,其裂纹愈合的长度为300~350 μm,如果裂纹长度大于这个范围,将无法完全愈合。

(a)350~400 μm表面 (b)350~400 μm去除氧化层图11 预制裂纹长度为350~400μm的裂纹愈合形貌及其去除氧化层后的形貌Fig.11 Morphology of prefabricated crack with length of 350~400 μm and morphology after removing oxide layer

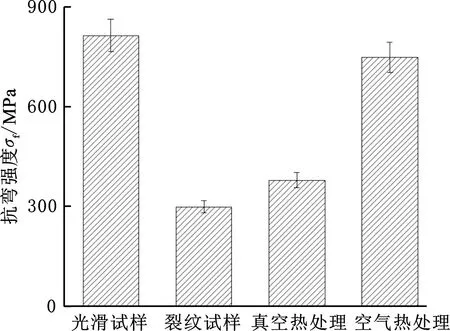

3.4 热处理气氛对裂纹愈合性能的影响

图12研究了热处理气氛对添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料的裂纹试样的抗弯强度的影响(热处理温度为800 ℃,热处理时间为60 min,预制裂纹长度为300~350 μm)。可以发现,当对裂纹试样进行真空热处理时,抗弯强度略有提高,仅为381 MPa,仅恢复到光滑试样的47.33%。这主要是因为在真空条件下缺少氧气的存在,裂纹试样抗弯强度的提高主要是由于二次烧结和扩散效应。由于二次烧结和扩散效应需要在较高温度和较长的热处理时间下才能完全愈合材料表面的裂纹,恢复材料的抗弯强度,所以在800 ℃/60 min的热处理条件下裂纹试样的抗弯强度的恢复效果较差。

图12 预制裂纹尺寸对陶瓷材料裂纹试样抗弯强度的影响Fig.12 Effect of prefabricated crack size on flexural strength of cracked samples of ceramic materials

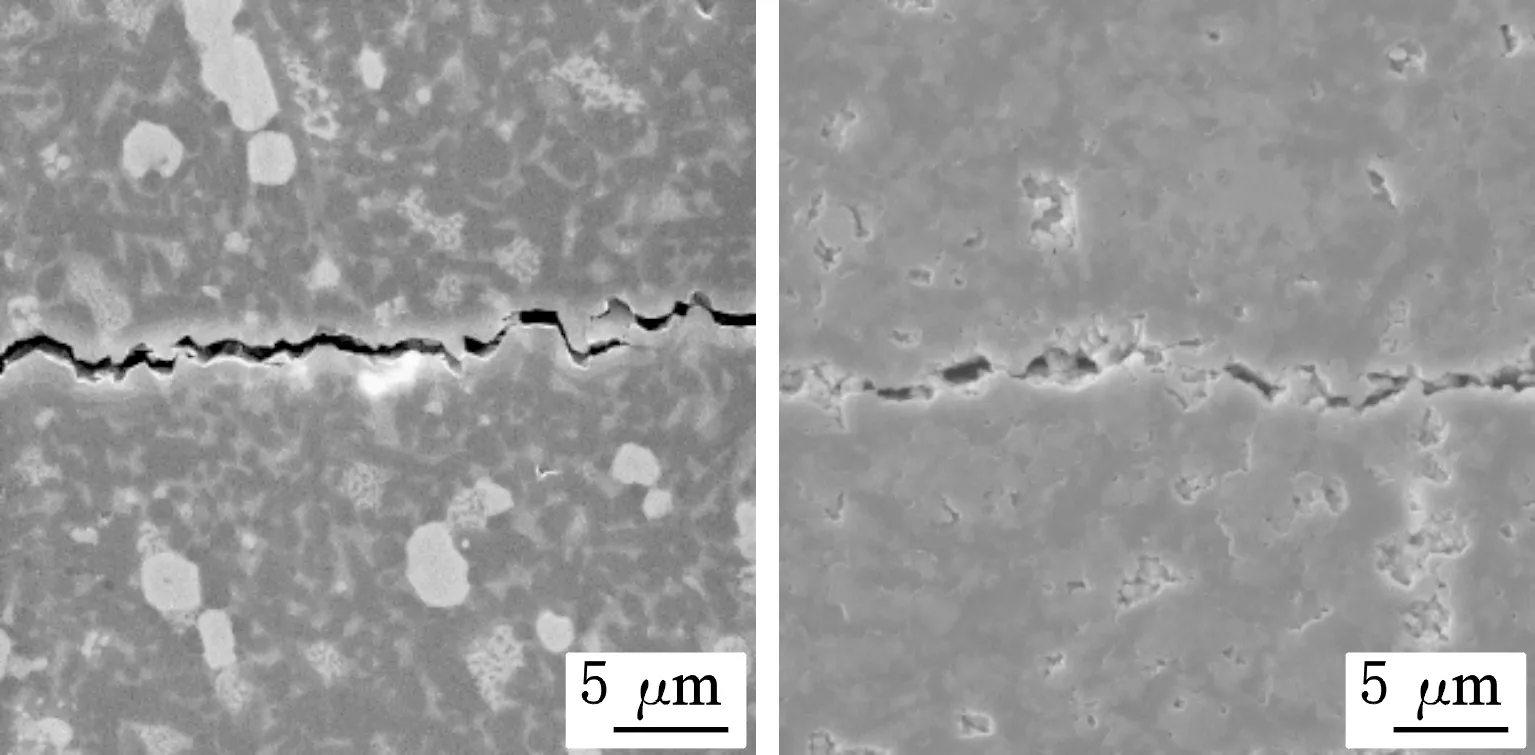

图13显示了在真空条件下添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样的表面裂纹形貌。可以发现,在真空条件下进行热处理后,裂纹试样表面的裂纹仍然清晰可见,与没有热处理过的裂纹试样的表面形貌(图5b)相似。并且经过研磨抛光去除表面氧化物后同样裂纹基本没有愈合。这主要是由于在真空条件下,ZrSi2无法发生氧化反应,裂纹的愈合仅仅依靠扩散机制,但是由于热处理温度较低,利用扩散机制来愈合裂纹的速度极为缓慢,所以从裂纹表面形貌无法明显地观察到裂纹开始愈合。

(a)800 ℃表面 (b)800 ℃去除氧化层表面图13 真空条件下热处理裂纹形貌及其去除氧化层后的形貌Fig.13 Morphology of heat treatment under vacuum condition and its morphology after removing oxide layer

3.5 ZrSi2的添加对裂纹愈合性能的影响

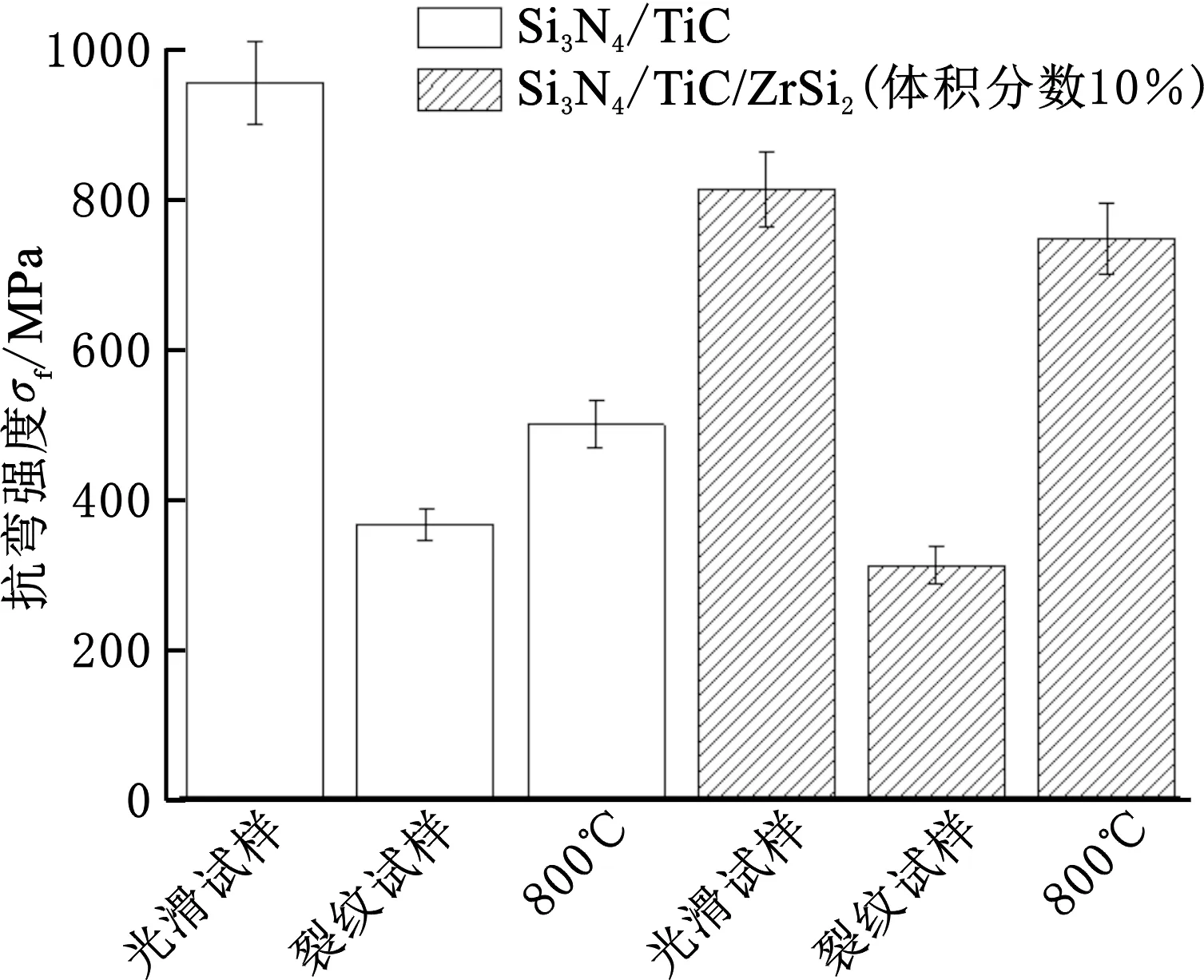

图14显示了Si3N4/TiC陶瓷材料裂纹试样和添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样热处理后的抗弯强度(热处理温度为800 ℃,热处理时间为60 min,裂纹长度为300~350 μm,空气气氛)。可以发现,在陶瓷刀具材料表面预制长度为300~350 μm的裂纹后,Si3N4/TiC陶瓷材料裂纹试样的抗弯强度仅为367 MPa。与添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2裂纹试样相比,热处理后Si3N4/TiC裂纹试样的弯曲强度为501MPa,仅为光滑试样的52.24%。这可能主要是由于缺少ZrSi2,热处理时裂纹样品表面的裂纹无法愈合。

图14 ZrSi2的添加对热处理后陶瓷材料裂纹试样抗弯强度的影响Fig.14 ZrSi2 addition on flexural strength of ceramic material crack samples after heat treatment

图15显示了Si3N4/TiC陶瓷材料裂纹试样热处理后的表面形貌。如图11a所示,可以发现添加ZrSi2体积分数0%的Si3N4/TiC陶瓷材料裂纹试样表面上的裂纹仍然清晰可见。800 ℃时,TiC0.7N0.3氧化速率低,裂纹样品表面氧化物量少,表面裂纹无法愈合。去除表面氧化物后,从图11b中可以发现裂纹内部的氧化物较少。

图15 Si3N4/TiC陶瓷材料裂纹试样热处理后的表面形貌Fig.15 Morphology of cracked samples of Si3N4/TiC ceramic materials after heat treatment

4 陶瓷刀具材料的裂纹愈合机理

图16为在800 ℃且热处理60 min后添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2裂纹试样的XRD物相分析图。可以发现,除了有明显的β-Si3N4、TiC0.7N0.3、ZrSi2和SiC的特征峰之外,还观察到ZrO2和SiO2的特征峰,这表明在Si3N4/TiC/ZrSi2陶瓷材料裂纹试样中发生了氧化反应。由于在热处理过程中其氧化程度和氧化层厚度有限(氧化层厚度约为4 μm),同时在非小角度的条件下XRD检测该材料的深度约为15 μm,因此刀具材料中的原有组分也依然被检测到。在Si3N4/TiC/ZrSi2陶瓷材料中可能发生的氧化反应式如下:

(2)

(3)

(4)

图16 添加10% ZrSi2的Si3N4/TiC/ZrSi2裂纹样品热处理后XRD检测图Fig.16 XRD pattern of Si3N4/TiC/ZrSi2 crack sample with 10%(volumn fraction) ZrSi2 after heat treatment

根据式(2)~式(4)在800 ℃时的化学反应自由能值的正负[16-17],可以得出这3个反应在800 ℃时都能发生,但是根据化学反应自由能的数值的大小,化学反应式(2)和式(3)在该条件下反应缓慢,特别是化学反应式(2),只有在超过1200 ℃时才会较快反应。因此,化学反应式(3)会优先反应,在添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2陶瓷材料裂纹试样中,对裂纹愈合起首要作用的是ZrSi2。在XRD分析中陶瓷材料中的ZrO2和SiO2主要是由部分在裂纹处和材料表面的ZrSi2氧化生成。由于它们具有良好的裂纹愈合能力,所以可以很好地愈合裂纹并且恢复裂纹试样的抗弯强度。

图17为添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2裂纹试样的裂纹愈合示意图。图17a~图17c显示了裂纹试样在热处理0 min、30 min、60 min时间点的裂纹形貌,图17d~图17f为裂纹试样的裂纹愈合示意图,对应图17a~图17c的实际裂纹形貌。维氏硬度计预制的裂纹形貌如图17a和图17d所示,可以发现裂纹清晰可见。当陶瓷材料表面出现裂纹时,陶瓷材料的力学性能会下降。对裂纹样品进行热处理,如图17b和图17e所示,氧化物开始出现在裂纹试样表面。对图17b裂纹处进行放大观察,如图17g所示,可以发现裂纹开始愈合,但由于时间较短,部分裂纹仍未愈合。根据裂纹的EDS分析,如图13h所示,除了Si、N、Ti、C、Zr、Al元素外,其元素成分还含有明显的O元素,强度相对较高。这表明添加ZrSi2体积分数10%的Si3N4/TiC/ZrSi2裂纹试样发生了氧化反应。结合图16中的XRD相分析可以得出,氧化物主要是ZrO2和SiO2,它们主要是通过部分在裂纹处和材料表面的ZrSi2的氧化反应获得的。此外,氧化过程伴随大量放热反应和体积膨胀,有利于氧化产物与裂纹壁的更紧密结合。随着热处理时间的延长,如图17c和图17f所示,裂纹样品的表面变得粗糙,裂纹已经完全消失。同时,可以发现裂纹样品表面被以ZrSi2和SiO2为主要成分的氧化层覆盖,并且根据裂纹样品的截面图,氧化层厚度约为4 μm(图17i)。

图17 Si3N4/TiC/ZrSi2裂纹试样裂纹愈合示意图Fig.17 Schematic diagram of crack repairing of the Si3N4/TiC/ZrSi2crack sample

5 陶瓷刀具在切削中的裂纹愈合

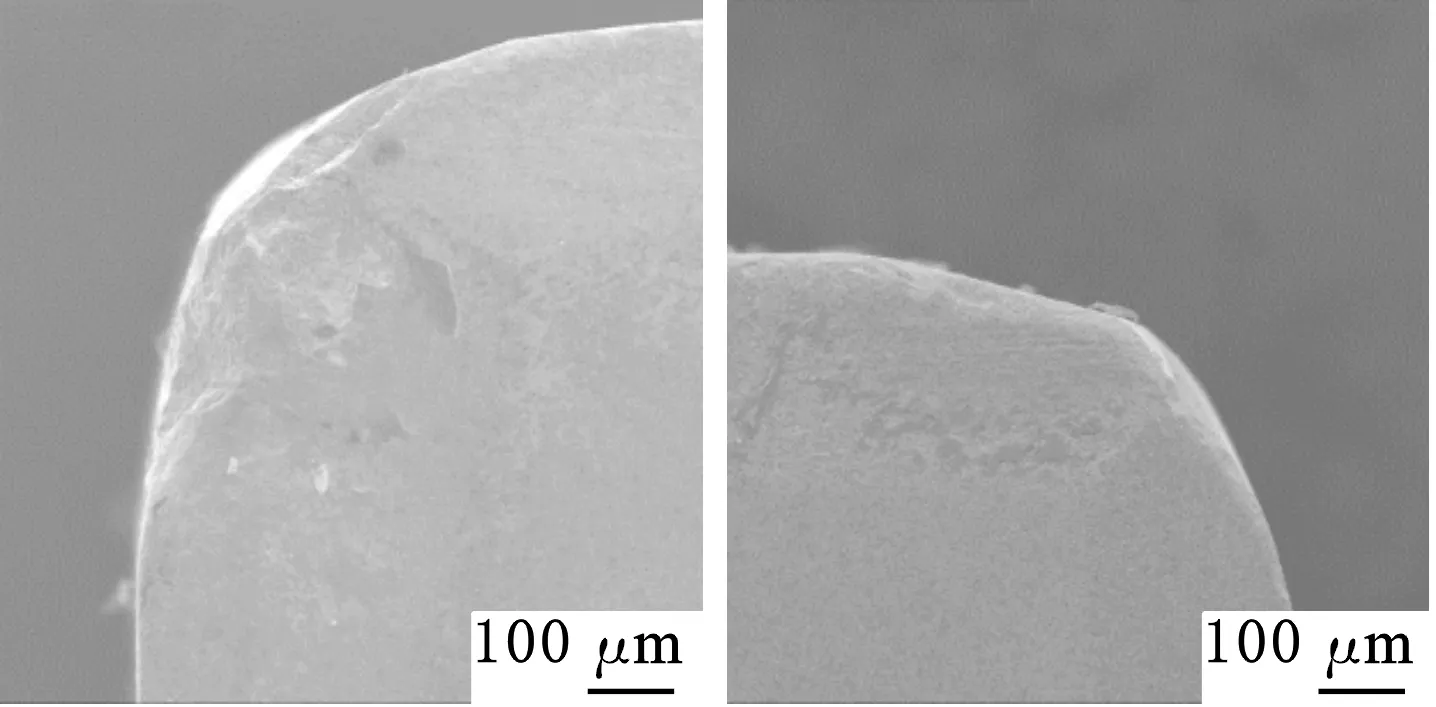

图18显示了Si3N4/TiC和Si3N4/TiC/ZrSi2两种陶瓷刀具切削40Cr时的前刀面磨损形貌(切削速度300 m/min、进给速度0.102 mm/r、背吃刀量0.2 mm)。两种陶瓷刀具在切削40Cr的过程中刀具和切屑之间存在严重的摩擦,在切削热和切削力的共同作用下,两种陶瓷刀具的前刀面出现了不同程度的月牙洼磨损。由于Si3N4/TiC/ZrSi2陶瓷刀具中存在裂纹愈合剂ZrSi2,它在切削40Cr的过程中可以愈合刀具表面的微裂纹,所以相比于Si3N4/TiC陶瓷刀具,Si3N4/TiC/ZrSi2陶瓷刀具的月牙洼磨损面积较小,磨损程度较轻,并且从图18b中可以看出,Si3N4/TiC陶瓷刀具还存在崩刃现象。

(a)Si3N4/TiC (b)Si3N4/TiC/ZrSi2图18 两种陶瓷刀具前刀面磨损形貌Fig.18 Wear morphology of rake face of two kinds of ceramic tools

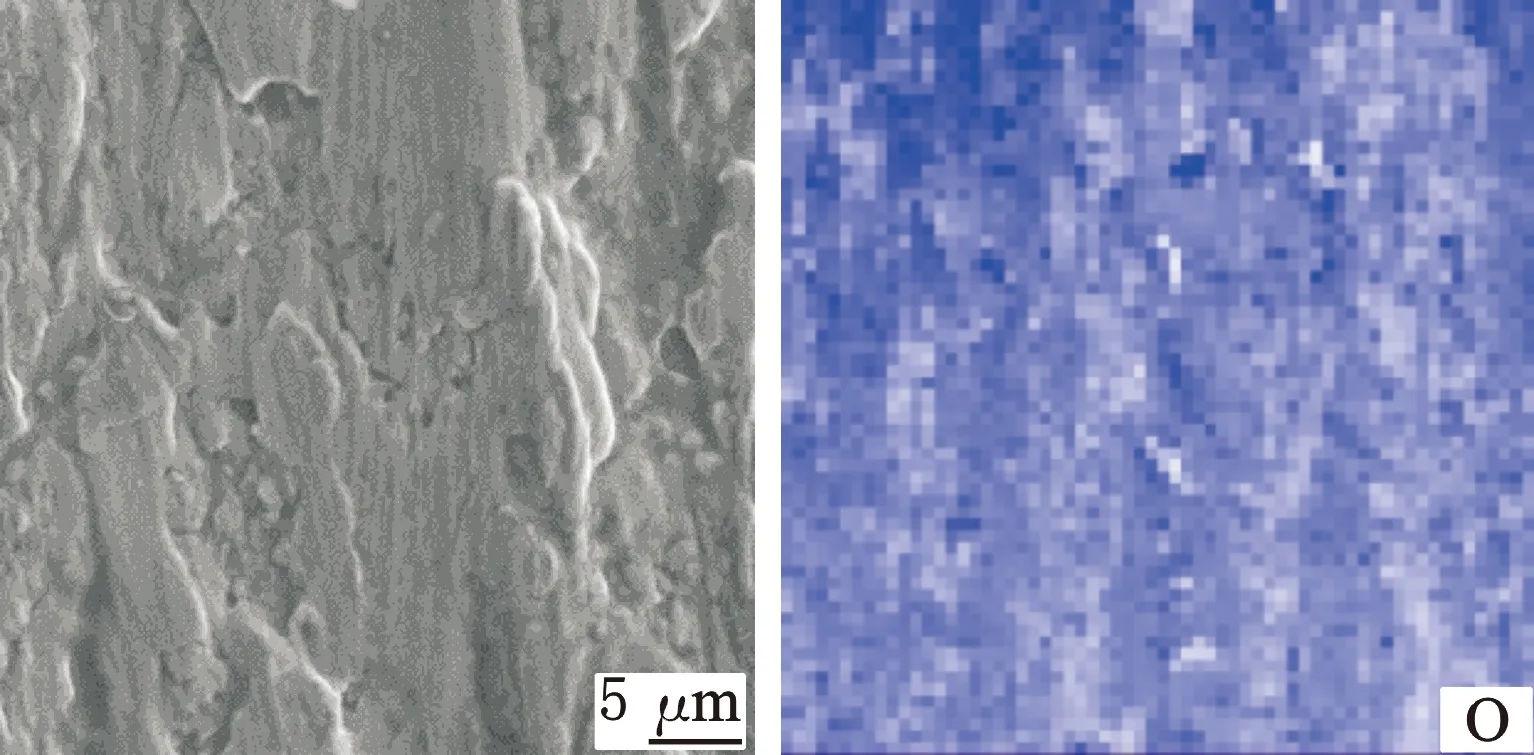

对Si3N4/TiC/ZrSi2陶瓷刀具的前刀面磨损区域进一步放大观察,并对该区域进行EDS和XRD检测,结果如图19所示。根据EDS中O元素的分布来看,Si3N4/TiC/ZrSi2陶瓷刀具表面发生了较为剧烈的氧化反应,根据XRD的检测结果以及Zr、Si元素的分布来看,这些氧化产物应该为ZrO2、SiO2,主要由部分在裂纹处和材料表面的ZrSi2氧化形成。这些氧化产物可以起到修复裂纹的作用,提高Si3N4/TiC/ZrSi2陶瓷刀具的耐磨性。

(a)前刀面高倍图 (b)O元素

6 结论

(1)当ZrSi2体积分数为10%时,Si3N4/TiC/ZrSi2陶瓷刀具材料具有较好的综合性能,其抗弯强度为815 MPa,断裂韧性为8.06 MPa·m1/2,维氏硬度为15.91 GPa,其相对密度可以达到99.72%,并且从微观结构上看,适量的ZrSi2可以促进烧结致密化,提高陶瓷材料的致密度。

(2)当热处理温度在600~900 ℃之间时,随着热处理温度的升高,裂纹试样的抗弯强度先增大后减小。随着热处理时间从10 min增加到60 min,裂纹试样的抗弯强度逐渐增大。在800 ℃/60 min的热处理条件下,裂纹试样的抗弯强度可以恢复到光滑试样的92.02%。真空条件下和预制裂纹长度超过350μm时,裂纹试样的抗弯强度的恢复效果较差。

(3)Si3N4/TiC/ZrSi2陶瓷刀具材料在空气热处理中,部分在裂纹处和材料表面的ZrSi2裂纹愈合剂优先与氧气发生反应生成ZrO2和SiO2,同时由于氧化过程伴随大量放热反应和体积膨胀,所以更有利于氧化产物与裂纹壁的紧密结合。