二代高温超导带材的机械特性研究进展*

谢蓬阳龚天勇周鹏博王瑞晨李松林马光同

1.西南交通大学牵引动力国家重点实验室,成都 610031;2.西南交通大学电气工程学院,成都 610031

1 引言

超导材料凭借其独特的零电阻和迈斯纳效应在医疗、交通运输、可控核聚变、前沿科学装置等领域发挥着不可替代的作用[1-4].相较于低温超导材料和一代高温超导材料,以YBCO(YBa2Cu3O7-δ)为代表的二代高温超导材料具有临界磁场高、载流能力强、成本低等优势,受到了极大的关注[5-7].近年来,美国、韩国、日本、德国等发达国家先后突破了二代高温超导带材的长线制备工艺瓶颈,公里级带材的生产工艺日渐成熟.国内方面,在国家的大力扶持下,上海超导科技股份有限公司、上海上创超导科技有限公司、苏州新材料研究所等高新技术民营企业也发展起来,其带材性能逐步逼近国际一流水准[4].随着超导带材承载电流和外加磁场的不断增大,其机械性能的重要性日益凸显.在实际应用中,超导带材不可避免的要受到各种来源的外力作用,比如超导带材绕制导致的预应力、温差导致的热应力、外磁场导致的电磁力等.YBCO材料本身是一种陶瓷氧化物,各向异性强,韧性、延展性较差.这些外力作用于超导带材时可能会使其微观结构产生变化,进而影响超导带材的载流能力,甚至对带材造成不可逆的破坏.并且在实际工况中,上述各个外力往往都不是恒定的.例如:超导带材会反复处于室温和液氮温区之间,受到变化的热应力、在交变磁场下受到的交变电磁力等.因此,只关注静态下超导带材的机械性能是具有局限性的,应该对超导带材的疲劳特性及其影响因素进行综合研究.

基于上述原因,本文将结合近年来的相关文献,基于超导带材的轴向(axial)、横向(transverse)、弯曲(bending)三个方向(图1)探讨超导带材的静态机械性能和疲劳性能.

图1 超导带材变形方向示意图

2 轴向机械性能

2.1 轴向机械性能基本介绍

高温超导带材的轴向机械性能主要指轴向的拉伸性能.轴向拉伸也是超导带材在工作过程中最常见的形变状态之一.要探究第二代高温超导带材的轴向机械性能,首先要了解其基本的力学性质.比如,第二代高温超导带材受拉时,其应力-应变曲线中没有明显的屈服极限.对于这种材料,一般以发生0.2%塑性变形时的应力值作为其条件屈服极限.一般来说,在探究带材的轴向机械性能前,都要进行应力-应变关系的测量.具有代表性的,文献[5,6]中分别测量了不同宽度带材和不同温区带材的应力-应变曲线.其中,带材的宽度对应力-应变曲线几乎没有影响,而液氮温区超导带材的屈服极限明显优于室温温区.

高温超导带材轴向具有四种极限应力强度,分别是:屈服极限、不可逆应力极限、机械疲劳极限和电学疲劳极限.其中,屈服极限是超导带材发生0.2%塑性变形时的应力;不可逆应力极限是卸载后超导带材载流能力下降达到1%(或5%)的应力;机械疲劳极限是在106次循环后带材仍不出现机械断裂的应力;电学疲劳极限是在106次循环后带材仍不出现电学失效的应力.这四种应力极限之间的关系是:屈服极限>不可逆应力极限>机械疲劳极限>电学疲劳极限[5].且带材的电学疲劳极限主要取决于超导层,机械疲劳极限主要取决于带材基底.

2.2 轴向机械性能测试装置

为了测量超导带材在低温下的静态机械性能或疲劳性能,必须要进行实验装置的设计.大部分论文中都基于疲劳机进行了实验装置的设计.其中具有代表性的,兰州理工大学和中国科学院近代物理研究所联合设计了高温超导带材低温疲劳性能多场测试系统,并使用该系统对高温超导材料开展低温疲劳载荷环境下临界特性的实验研究.系统由五大部分组成,分别为基于计算机控制的电子式疲劳试验机系统、基于非线性PID控制的低/变温环境系统、强电流加载和控制系统、非接触光学测量系统和强背景磁体系统,整体系统设计如图2所示[8].

图2 高温超导带材低温疲劳性能测试系统结构示意图[8]

2.3 轴向静态机械性能

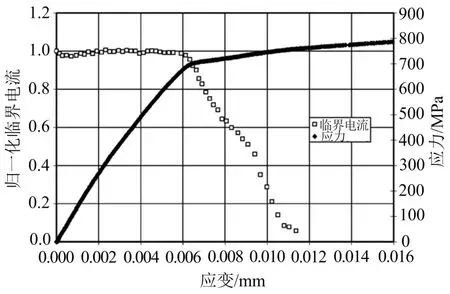

超导带材的轴向静态机械性能主要表现为超导带材轴向的静应力/应变对其载流能力(临界电流)和超导特性(n值)的影响.图3为超导带材轴向应变对归一化临界电流(施加应力/应变后的临界电流与初始临界电流的比值)的影响[9].可以看出,在超导带材应变达到一个阈值之前,其归一化临界电流基本为1,当超过阈值后,归一化临界出现明显下降.

图3 77 K下YBCO超导带材应力应变曲线与临界电流随应变的变化关系[9]

超导带材的轴向静态机械性能与很多因素有关.除了超导带材的类型之外,还与生产带材厂家的制造工艺、超导带材的宽度、哈氏合金基底的厚度、超导层的厚度等因素有关.

YBCO超导带材作为一种应用前景广阔的导体,目前可以从多家工业制造商处获得.由于制造工艺不同,这些制造商的带材在性能方面会存在差异.为了便于磁体设计者根据实际情况选用合适的带材,Barth C等人对不同厂家带材的机械性能进行了探究.图4为不同厂家生产带材归一化临界电流和n值随应变的变化曲线[10].可以看出,Super Power和Su NAM的带材归一化临界电流变化曲线近乎重叠,并且它们的n值曲线具有相似的形状.Bruker的带材归一化与临界电流曲线较为圆滑,表明其临界电流与n值受应变影响较大.Fujikura和Super Ox的带材则在可逆区与不可逆区之间有一个“阶梯状”转变.

图4 不同厂家生产的带材(a)归一化临界电流(b)n值随应变的变化曲线[10]

超导带材具有不同的宽度,其机械性能可能有差异.为了探究带材宽度对其轴向静态机械性能的影响,Shin H S等人使用光学显微镜、扫描电子显微镜等设备对其机械性能进行表征,得出4 mm与12 mm宽带材的不可逆应力分别为660 MPa和689 MPa,无较大差别[5].4 mm宽超导带材的不可逆应力略低可能是因为制造过程中的切割环节引入了微裂纹.综上,带材宽度对其轴向静态机械性能的影响较小.

由于基底层是超导带材中最厚的层,因此,减小基底层的厚度可以显著增大带材电流密度.因此,研究不同基底厚度对超导带材机械性能的影响十分重要.Fujita S等人通过实验得出基底厚度为75μm与50μm带材的不可逆应力分别为804 MPa和693 MPa[11].可以看出,基底厚度对带材的轴向静态机械性能影响较大,且基底厚的带材不可逆应力更高,静态轴向机械性能更强.

为了揭示超导层厚度与机械性能的影响,文献[11,12]对超导层厚度与不可逆应变的关系进行了探究.可以看出,超导层厚度的增加会使带材的不可逆应变降低.原因可能是超导层厚度的增加使得带材整体的脆性增加.

2.4 轴向疲劳性能

超导带材的轴向疲劳性能主要表现为超导带材轴向的循环应力/应变对其载流能力(临界电流)和超导特性(n值)的影响.图6为超导带材在不同应变循环下的归一化临界电流[9],可以看出随着最大应变的增加,超导带材的疲劳性能逐渐降低.

图5 77 K下不同厚度超导带材归一化临界电流随应变的变化关系.

图6 77 K下超导带材的归一化临界电流随应变循环周数的变化关系[9]

除了最大应力/应变之外,超导带材的轴向疲劳性能还与很多因素有关,例如:疲劳循环的应力/应变比、超导带材的宽度、是否有背景磁场、是否具有铜稳定层和疲劳循环时的温度等.

应变比也是疲劳循环的重要参数之一.A.L.Mbaruku等人研究了液氮温区下疲劳循环时不同应变比对超导带材疲劳性能的影响,并分别在应力尺度和应变尺度根据实验数据研究超导带材疲劳行为的影响因素[9].研究发现,随着应变比的减小,超导带材临界电流随循环次数降低的速度加快.这可能是疲劳循环时施加应变的幅值增大导致的.

根据测量的数值,分别使用Basquin公式和Manson-Coffin公式进行拟合后,得到结果如图7,8所示.其中,Basquin公式可以通过应力尺度来反映材料的疲劳性能,公式如下:

其中,σa为应力幅值,2Nf为带材电学失效时的循环次数,σ′f为疲劳强度系数,b为疲劳强度指数.σ′f和b为材料的固有属性.

Manson-Coffin公式则通过塑性应变尺度反映材料的疲劳性能,公式如下:

其中,εa为塑性应变幅值,2Nf为带材电学失效时的循环次数,ε′f为疲劳延性系数,c为疲劳延性指数.ε′f和c同样为材料的固有属性.

通过图7和图8的拟合结果可以看出:超导带材电学失效的疲劳强度系数为417.7,疲劳强度系数与材料的真实断裂强度大致相等[13-15],这意味着超导带材在轴向应力为417.7 MPa时会出现电学失效的情况;超导带材电学失效的疲劳强度指数为-0.0855,金属材料的疲劳强度指数位于-0.04和-0.15之间,超导带材的疲劳强度指数位于金属材料的范围内,这意味着超导材料的疲劳强度指数主要由超导带材中的金属层决定;超导带材电学失效的疲劳延性系数为0.0035,材料的疲劳延性系数与材料的断裂韧性大致相等[13,14],断裂韧性表征材料阻止裂纹扩展的能力,一般韧性材料的断裂韧度较高,脆性材料的断裂韧度较低,这意味着超导带材的延展性主要由超导带材中的脆性材料决定;超导带材电学失效的疲劳延性指数为-0.110,而金属材料的疲劳延性指数一般位于-0.3和-1.0之间,这意味着超导带材的延展性行为受其中金属材料的影响较小.

图8 循环次数与真塑性应变的对数关系图[9]

综上所述,超导带材的疲劳强度指数在金属的常规范围内,但疲劳延性指数和疲劳延性系数均表明材料是脆性的.因此,导致超导材料电学失效的疲劳行为受韧性金属基底和脆性陶瓷材料超导层的共同影响.在应力尺度下,超导带材的绝大部分应力都被金属基底承担,金属对超导带材疲劳行为的贡献较大.在应变尺度下,超导带材抵抗塑性变形的能力主要由脆性陶瓷超导层决定,陶瓷材料对超导带材疲劳行为的贡献较大.

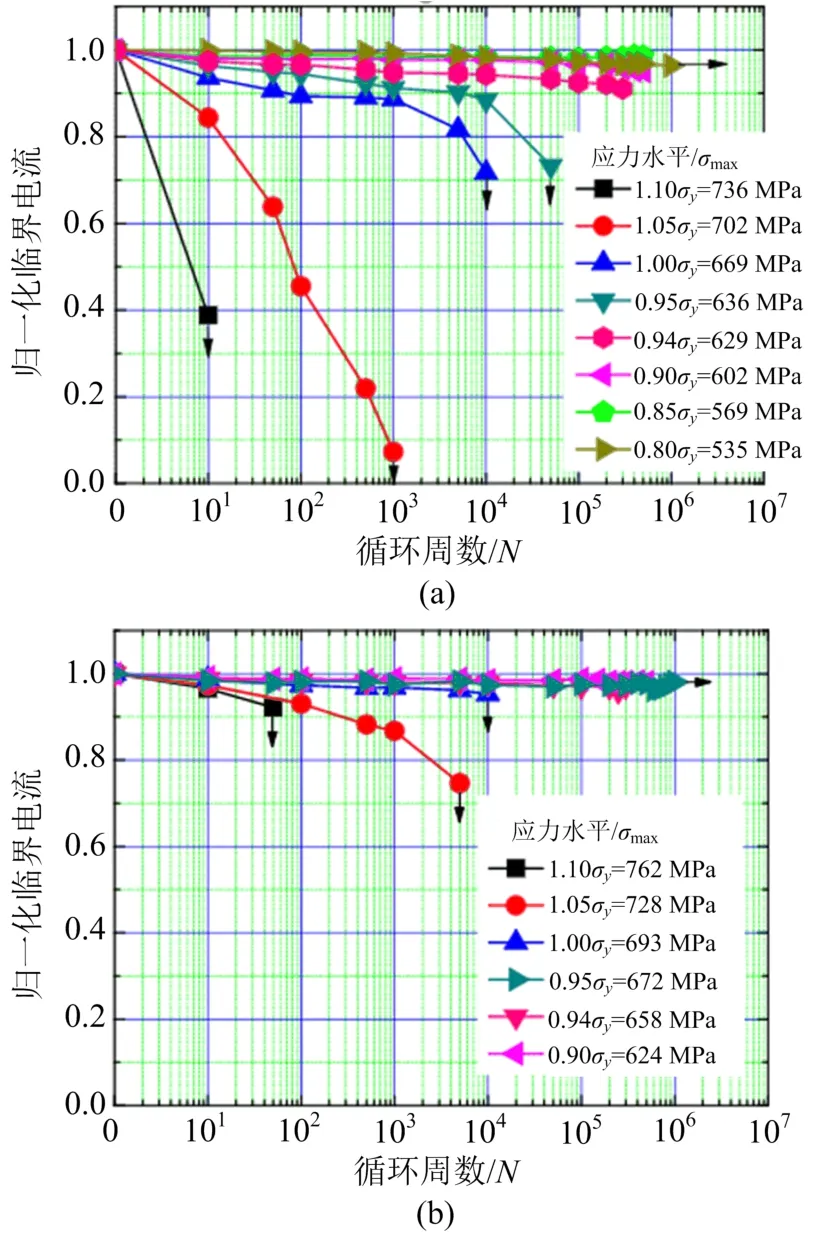

超导带材的宽度除了对静态机械性能有影响,还会影响带材的疲劳性能.H.S.Shin等人研究了液氮温区超导带材宽度对超导带材轴向疲劳性能的影响[5].图9为4 mm高温超导带材和12 mm高温超导带材的归一化临界电流与疲劳循环次数的关系.可以看出,4 mm高温超导带材在最大应力为0.94σy时就在高周出现了明显的临界电流下降的现象,而12 mm高温超导带材在最大应力为1.0σy时还没有明显的临界电流下降现象.这说明12 mm高温超导带材的轴向疲劳性能明显优于4 mm高温超导带材.

图9 (a)4 mm宽度带材和(b)12 mm宽度带材归一化临界电流与疲劳循环次数的关系[5]

为了探究上述现象的机理,Shin对两种宽度高温超导带材的超导层进行了观察.将带材的铜层和银层蚀刻后,使用SEM(扫描电子显微镜)进行观察,结果如图10所示.可以看出,4 mm带材的边缘存在以大约45°角向内传播的微裂纹,其平均长度为60μm,并且距边缘20μm内的超导层都已发生损坏.而12 mm带材边缘的超导层并无明显破坏.随后Shin对进行了一定次数疲劳实验的两种宽度带材的超导层进行观察,发现同应力水平下4 mm带材超导层的破坏程度明显高于12 mm的超导带材.这说明4 mm超导带材的疲劳性能劣于12 mm带材的疲劳性能,原因可能是制造过程中的切割过程在带材边缘引入了微裂纹,疲劳过程中微裂纹发生扩展,导致临界电流的快速下降.

图10 (a)4 mm高温超导带材和(b)12 mm高温超导带材超导层的表面微结构[5]

超导带材的绝大部分工况都位于一定的磁场中,因此磁场对超导带材机械性能的影响亟待研究.W.Chen等人研究了外加磁场对超导带材疲劳性能的影响[6].图11为R=0.7,σy=600 MPa加载时不同循环次数下归一化临界电流与外加磁感应强度的关系.可以看出,高温超导带材的归一化临界电流随着外磁场的增加而减小.当外加磁感应强度较小时,高温超导带材的归一化临界电流随循环次数的增加迅速减小;当外加磁感应强度较大时,高温超导带材的归一化临界电流趋于平稳.并且随着疲劳循环次数的增加,超导带材的归一化临界电流对磁场的变化更不敏感.

图11 不同循环次数下归一化临界电流与外加磁感应强度的关系[6]

超导带材中的铜稳定层可以增加带材运行过程中的热稳定性以及电稳定性,同时,与不含铜稳定层的带材相比,额外的铜层还会对超导带材的疲劳性能产生影响.Y.Yoshida等人研究了铜稳定层对YBCO高温超导带材疲劳性能的影响[16,17].在对含铜稳定层与不含铜稳定层的YBCO高温超导带材进行疲劳测试后,发现含铜稳定层的YBCO带材的疲劳极限增加了19%,而静强度只增加了5%.这说明铜稳定层可以有效提升超导带材的疲劳性能.在带材断裂后,使用SEM对两种带材的断面进行观察,结果如图12所示.可以看出,两种带材的裂纹都萌生于基底层,含铜稳定层的YBCO带材裂纹主要萌生于基底层的下表面,不含铜稳定层的YBCO带材裂纹则萌生于基底层的边缘.特别的,当疲劳循环的最大应力接近于疲劳极限时,铜层也会有裂纹的萌生.

图12 (a)含铜层和(b)不含铜层的YBCO超导带材断裂面(箭头代表裂纹扩展方向)

温度也是影响材料疲劳性能的重要因素之一.大部分高温超导带材的疲劳实验都是在液氮温区进行的,为了探究室温下超导带材的疲劳性能,Rogers S等人测量了在室温下YBCO带材归一化临界电流与循环次数的关系[18],并将实验数据与文献[9]中的实验数据进行了对比,发现室温下的疲劳测试与液氮温区相比具有更强的保守性.理由可能是:1.对于相同的拉伸应变,室温下带材的净应变要高于77 K下的应变,因为77 K下带材会产生收缩.2.哈氏合金的疲劳寿命随温度的升高而降低,而哈氏合金中裂纹的产生会向超导层中传递,导致带材临界电流降低.

3 横向机械性能

3.1 横向机械性能基本介绍

高温超导带材的横向机械性能包括超导带材的横向拉压性能.在超导带材工作过程中,由于约束或者匝与匝之间的相互作用,带材会受到横向的拉压载荷,且超导带材的横向拉应力极限明显小于横向压应力极限[19,20].为了探究横向拉压载荷对超导带材临界电流的影响,各个研究机构对超导带材的静态横向拉压特性及横向拉压疲劳特性进行了深入研究.

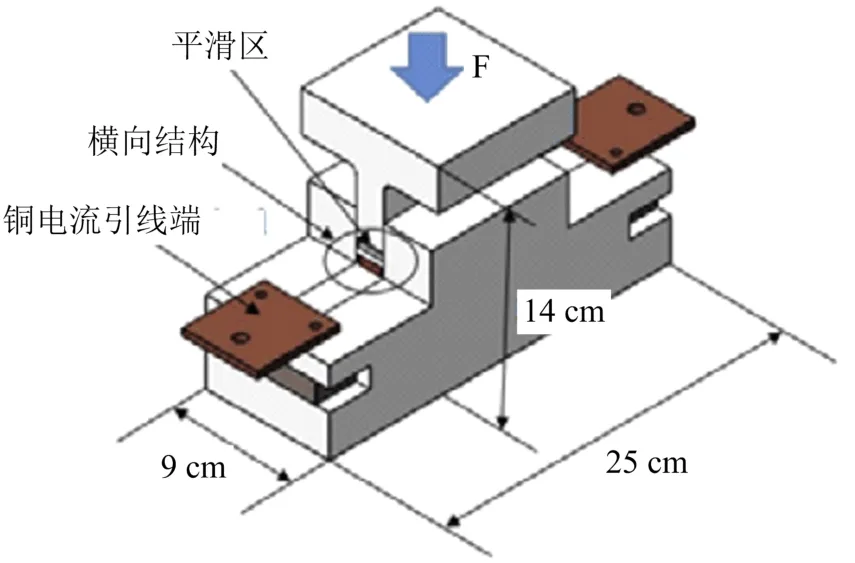

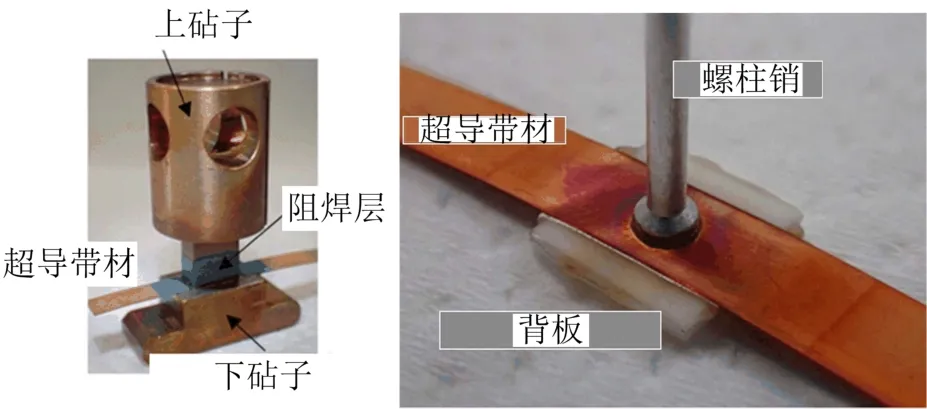

3.2 横向机械性能测试装置

超导带材横向机械性能的测试装置主要分为两类:超导带材的横向压缩测试装置和横向拉伸测试装置.其中,横向压缩的测试装置大致相同,其结构如图13所示.该装置由顶部和底部组成,底部在支撑试样的同时限制了其侧向移动,顶部对尖锐的边角区域进行了平滑处理,使压力更加均匀,垂直的施加在样品表面.横向拉伸的测试装置根据夹具的不同,可分为砧式夹具和销式夹具,其结构如图14所示.砧式夹具由铜制的上下砧座组成,使用时将带材基底面向下砧座进行焊接,并且在冷却至室温后将阻焊剂涂至上砧侧面和上砧周围的带材处以防焊料流出.销式夹具是Quad Group Inc公司的市售夹具[21],由铝合金制成的螺柱销和涂有半固化环氧涂层的陶瓷背板组成.使用时将带材的基底面向下放置在背板上,螺栓销放置在带材中心,然后通过热处理将环氧树脂固化.由于这两种测试装置接触带材的面积不同,根据材料的尺寸效应,测试出的疲劳强度可能会有所不同[22].

图13 横向压缩测试装置示意图[23]

图14 横向拉伸测试夹具(a)砧式夹具(b)销式夹具[23]

3.3 横向静态机械性能

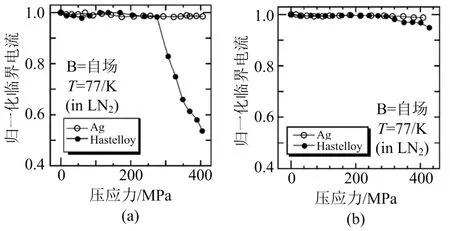

横向静态机械性能主要分为横向压缩机械性能和横向拉伸机械性能.其中,影响横向压缩机械性能的因素主要有:横向压应力、带材基底、压头宽度、压头接触的金属层、铜稳定层的厚度等.而横向拉伸机械性能(即分层强度)主要由组成层之间的粘合强度决定.

Ekin J W等人早在2002年就进行了超导带材横向压缩机械性能的研究[25].结果表明,带材的临界电流密度对横向压应力不敏感,在横向压应力为120 MPa时衰减小于1%.Cheggour N等人研究了横向压应力对具有磁性基底(例如:纯镍轧制双轴织构基底)的带材临界电流密度的影响[27][28].但结果表明,具有磁性基底带材的临界电流密度受横向压应力影响十分显著.

考虑到带材的尺寸效应,T.Takao等人于2007年研究了不同宽度压头和压头接触的金属层对超导带材横向压缩机械性能的影响[26].图15为使用不同宽度压头时超导带材归一化临界电流与压应力的关系,其中白色圆圈代表压头与银层接触,黑色圆圈代表压头与哈氏合金接触.可以看出,当压头宽度为0.5 mm时,带材从银层进行压缩的机械性能要明显好于从哈氏合金层进行压缩.当压头宽度为1 mm时,此现象明显改善,但趋势仍然存在.

图15 使用不同宽度压头时超导带材归一化临界电流与压应力的关系(a)0.5 mm(b)1 mm[26]

L.Shen等人使用一种大面积加载装置研究了不同厚度的铜稳定层对YBCO超导带材横向压缩机械性能的影响,以避免因为应力集中造成的误差.实验结果如图16所示[24].可以看出,在施加的压力较小时,大部分带材的临界电流均有所上升.这可能是因为小压力加载可能会使带材中的电流密度分布更均匀.当压缩应力超过21.25 MPa时,Bi2223带材首先发生临界电流退化.带材的铜保护层厚度为40μm,50μm,115μm时,临界电流下降的横向压应力分别为131.21 MPa,100 MPa,137.57 MPa.综上所述,铜稳定层厚度与带材的临界横向压应力之间并不是一个单调的关系,并且部分含有铜稳定层厚度的带材临界电流并非先上升再下降.关于不同厚度铜保护层的超导带材在横向压力加载下行为差异的根源还需要进一步研究.

在高场磁体中,脱层是一种常见的带材破坏形式.兰州大学张兴义等人研究了室温和液氮温区下超导带材的分层强度,即超导带材的横向拉伸机械性能[29].文献中对机械分层强度和机电分层强度进行了定义,前者是带材在横向拉伸力下出现物理分层的应力值,后者是带材在横向拉伸力下临界电流下降5%时的应力值.图17(a)为YBCO带材的分层强度结果,其中每组包含30个数据,星号表示其平均值.可以看出,机械分层强度范围在77 K时为22.5 MPa至54.8 MPa,平均值为35.3 MPa.在室温下为24.7 MPa至54.3 MPa,平均值为36.0 MPa.电学分层强度最大值为68.1 MPa,最小值为20.6 MPa,平均值为35.5 MPa.从平均值来看,三组实验结果并没有显著差异.图17(b)(c)(d)所表示的概率密度分布不能很好的用正态分布来描述,这并不是因为实验误差或者样品的非均匀性,而是超导层陶瓷材料的脆性断裂特性导致的.综上所述,超导带材机械分层强度和电学分层强度相差不大,并且在液氮温区使用时分层强度不会降低,这对于具有较小分层强度裕度的YBCO带材来说是一个积极的结果.

图17 (a)YBCO带材不同情况下的分层强度(b)室温机械分层时不同分层强度的概率密度分布(c)77 K机械分层时不同分层强度的概率密度分布(d)77 K机电分层时不同分层强度的概率密度分布.

3.4 横向疲劳性能

J.W.Ekin等人对超导带材的横向压缩疲劳特性进行了研究[25].文章主要针对超导带材的横向低周疲劳,这种疲劳主要是由于设备开启关闭等因素导致的.图18为122 MPa压应力下两个YBCO短样临界电流密度与疲劳循环次数的关系.从图中可以看出,在2000个循环内两个样品的临界电流分别下降了1%和2%,这说明超导带材横向压缩疲劳特性较为优秀.

图18 横向压应力下YBCO超导带材电流密度于疲劳循环次数的关系

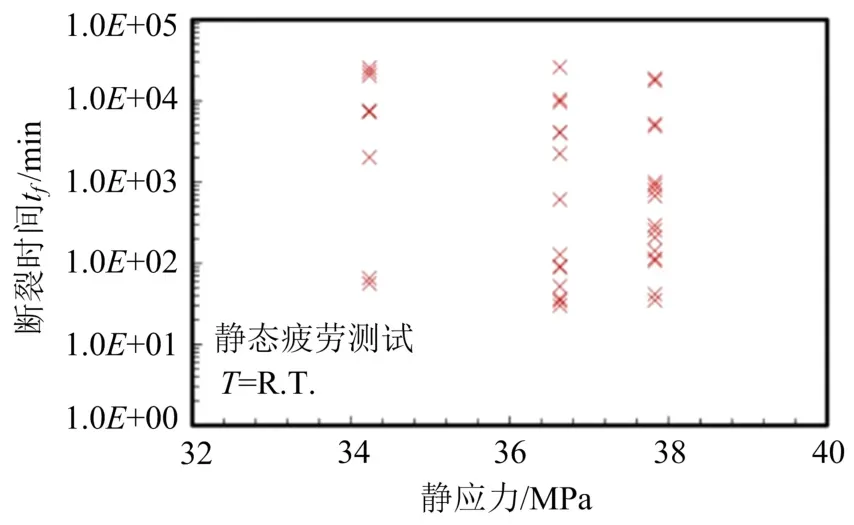

Shogo Muto等人研究了超导带材的分层疲劳特性,即超导带材的横向拉伸疲劳特性[23].文中进行了超导带材的静态疲劳和动态疲劳实验.其中,静态疲劳实验是指在持续载荷的作用下,测试发生断裂破坏的最短时间,再通过所得时间计算出疲劳寿命.动态疲劳测试是指在恒定的应力加载率下,测试断裂时的断裂强度,再通过应力加载率和断裂强度计算出疲劳寿命.图19为室温下静态疲劳测试的实验结果.从图中可以看出,最短的断裂失效时间为30分钟,而最长断裂失效时间长达18天.这使得施加的静应力与断裂时间关系的变化趋势不易被发现.因此,文章对结果进行了weibull统计处理[30],最后得出结论:室温下由静态疲劳测试得出的N值为20,且施加的静应力越高,在较短时间内断裂的可能性越大,其中,N值是一个表征疲劳寿命的无量纲值,且N值越大,疲劳寿命越长.图20为室温下和液氮温区下动态疲劳测试的实验结果.由中值可以看出,在室温下,断裂强度随加载速率α的增加而增加,而在液氮温区下,断裂强度几乎不发生变化.在进行weibull统计处理后,得到室温下和液氮温区下的N值分别为20和153.

图19 室温下静态疲劳测试结果图

图20 (a)室温下和(b)液氮温区下动态疲劳测试结果图

综上所述,无论使用哪种疲劳测试方法,室温下测出的带材N值都为20.这在验证了两种疲劳实验方法一致性的同时,证明了超导带材的横向拉伸疲劳行为是陶瓷材料的亚临界裂纹扩展导致的.这是因为通过疲劳实验测试出的N值与普通的陶瓷材料的N值相当[30].此外,液氮温区超导带材的N值高达153,这意味着超导带材在液氮温区几乎可以不考虑横向拉伸疲劳,这无疑是一个积极的结果.

4 弯曲机械性能

4.1 弯曲机械性能基本介绍

超导带材的弯曲机械性能主要指超导带材在不同弯曲模式下,临界电流与超导层弯曲应变的关系.超导带材的弯曲模式主要分两种:面内弯曲和面外弯曲.其中,面内弯曲是沿带材宽度侧弯曲的一种弯曲模式,面外弯曲是沿带材厚度侧弯曲的一种弯曲模式.图21为两种弯曲模式的示意图.这两种弯曲模式在使用超导带材绕制磁体时较为常见.在绕制单饼线圈时,带材沿内径的常规绕制方式为面外弯曲.在绕制双饼线圈时,上下饼之间连接处的超导带材在面外弯曲的同时会沿宽度方向弯曲[35].因此,研究面内、面外弯曲特性对磁体的绕制有重要的指导意义.

图21 超导带材的两种弯曲模式(a)面外弯曲(b)面内弯曲[32]

4.2 弯曲机械性能测试装置

超导带材弯曲机械性能的测试装置大致分为两种,分别针对面外弯曲和面内弯曲进行测试.针对带材面外弯曲的测试装置如图22所示.该装置环氧圆柱体和空心圆柱体的内径相同,但外径不同.进行实验时可以通过安装不同外径的空心圆柱体来改变超导带材的弯曲半径.针对带材面内弯曲的测试装置如图23所示.该装置可以通过安装不同曲率半径的样品夹来控制超导带材的弯曲应变及弯曲半径.除了上述两种测试装置之外,也有很多研究机构为了满足特殊的测量需求设计了较为特别的实验装置[33,34].

图22 超导带材面外弯曲测试装置[31]

图23 超导带材面内弯曲测试装置[32]

4.3 静态弯曲机械性能

超导带材的静态弯曲机械性能是弯曲机械性能的主要部分.由于超导带材的弯曲应变主要发生于线圈或磁体的绕制阶段,且在绕制完成后不会进行反复的拆装,所以大部分研究机构都以超导带材的静态弯曲机械性能作为研究重点.

Shin H S等人通过实验研究了两种弯曲模式下带材弯曲应变与临界电流的关系[32].在相同的弯曲应变下,面外弯曲的临界电流衰减小于面内弯曲,且面外弯曲的临界电流恢复性也强于面内弯曲.这可能是因为面内弯曲造成了带材的永久变形.除此之外,在总应变相同的情况下,面内弯曲应变与拉伸应变的组合加载比轴向拉应变更容易使带材电学失效[39].综上所述,超导带材的面外弯曲机械性能优于面内弯曲.

面外弯曲机械性能的影响因素有很多,例如:银层厚度,超导层厚度,有无铜层,哈氏合金厚度等.Y.Sutoh等人通过实验探究了不同银层厚度和超导层厚度对面弯曲性能的影响[36].实验发现银层为20μm和30μm时,其拉压弯曲性能要明显好于银层为10μm时,并且当超导层厚度低于1μm时,不同超导层厚度的带材弯曲性能无较大差别.J.W.Ekin等人研究了铜层对面外弯曲机械性能的影响[34].实验发现,无铜层超导带材临界电流对弯曲半径的依赖性要强于有铜层的超导带材.Ekin认为这种现象是因为铜层改变了超导带材中性轴的位置,使得相同弯曲半径下含铜层超导带材的超导层应变较小.Fujita S等人研究了哈氏合金厚度对超导带材面外弯曲机械性能的影响[11].实验表明,哈氏合金厚度较小带材的临界弯曲半径较小,弯曲机械性能较好.除了上述超导带材结构方面的影响因素之外,超导带材厂家的制造工艺也会影响超导带材的面外弯曲机械性能[38,11].例如,Bruker公司生产的带材具有很强的可逆效应,而Super Power、Super Ox、和Su NAM等公司的带材中,这种可逆效应要弱得多,而Fujikura公司的带材几乎没有可逆效应.综上所述,超导带材的面外弯曲机械性能与超导带材各个层的厚度和制造工艺有关.其中,铜层、银层厚度的增加会使中性轴更靠近超导层,使带材的机械性能得到提升;哈氏合金层厚度的减小同样会改变中性轴的位置,并且会提升带材的弯曲灵活性,从而提升带材的机械性能.

文献[37]中研究了传输电缆及双饼线圈工况下面内弯曲的影响因素.文章对不同超导层厚度的带材和有无铜层的带材进行了机械性能研究.结果表明不同超导层厚度的带材临界电流与弯曲半径的关系大致相同,并且有铜层和无铜层超导带材的面内弯曲机械性能也几乎一致.并且通过提出一种超导带材临界电流密度对面内弯曲的依赖性模型,得出了超导带材的面内弯曲性能仅取决于临界电流对轴向应变和样品宽度依赖性的结论.

4.4 弯曲疲劳性能

超导带材在实际应用中很少出现疲劳弯曲的现象,因此关于疲劳弯曲机械性能的研究较少.文献[40]对超导带材的疲劳弯曲机械性能作了初步的探讨.图24为超导层循环拉伸状态下和循环拉压状态下超导带材的疲劳弯曲机械性能.可以看出,在循环拉伸疲劳状态下,超导带材可在弯曲直径15 mm时进行100次循环后临界电流都不会下降.而循环拉压疲劳状态下超导带材在弯曲直径20 mm仅进行五次循环就出现了临界电流下降的现象.综上所述,超导层循环拉伸状态比循环拉压状态具有更好的疲劳性能.

图24 (a)循环拉伸状态下和(b)循环拉压状态下归一化临界电流与不同弯曲直径的关系[40]

5 总 结

文中对二代高温超导带材的轴向、横向、弯曲状态下机械性能的测试方法及其影响因素进行了总结.超导带材某一参数的改变有可能会导致多个方向机械性能的改变,并且目前大部分机械性能的研究都基于超导带材单一方向的应力或应变,关于带材的多维度机械性能的研究较少.

高温超导带材的机械性能在实际应用过程中具有复杂性,需要结合实际工况进行具体分析.例如,在高场磁体应用中,超导带材会受到绕制、冷却、运行过程中不同来源的外力,并且磁体的绕制方式及浸渍情况会影响带材的应力分布.由于超导带材的银层、铜层、哈氏合金层的厚度等因素会同时影响多个方向的机械性能,所以在实际应用中要进行各个方向的强度校核并选择合适的带材.在未来,随着二代高温超导带材制造工艺的完善,带材的机械性能也将不断得到提升,进一步推动高温超导技术在高场磁体、磁悬浮技术、储能系统等领域的应用.