成型方法对Si3N4-SiC耐火材料抗热震性能的影响

赵 爽 李四超 杨自春

1)海军工程大学动力工程学院 湖北武汉430033

2)海军驻郑州地区军事代表室 河南郑州450015

氮化硅结合碳化硅耐火材料(Si3N4-SiC)具有高强度、耐高温、高热导率、低膨胀系数等优异性能,可用于船用增压锅炉的风口砖、观火孔砖和墙砖等热冲击最强的部位[1-5]。但是,由于炉膛耐火砖形状不规则,在传统机压成型过程中会存在局部压力传导不均衡,从而导致制品密度分布不均。当密度偏低的区域与热冲击应力集中的区域存在重合时,重合区域便成为耐火砖的薄弱部位和裂纹源,导致其抗热震性降低。因此,实现不规则形状耐火砖制品的结构均匀化,提高其抗热震性能,对提升制品的使用寿命和安全性意义重大[6-7]。目前,对制品抗热震性能的评价方式分为两种:一是达到某种破坏情况(出现裂纹,质量损失20%等)的热循环次数,这种评价方式周期过长、数据离散性较大;二是对热震前后某项性能(抗折强度、弹性模量等)的保持率进行对比分析,该方式减少了热震次数,从制品整体进行评价,数据可靠度较高[8]。

在本工作中,分别通过真空振动浇注成型和传统机压成型制备了Si3N4-SiC试样,对其体积密度、热导率、常温物理强度等性能进行检测,并对比了密度分布。设计水急冷法结合剩余断裂韧性的测试方案,对两种试样热震前后的断裂韧性保持率进行分析,为耐火材料抗热震性能的评价提供新的思路。

1 试验

1.1 原料及试样制备

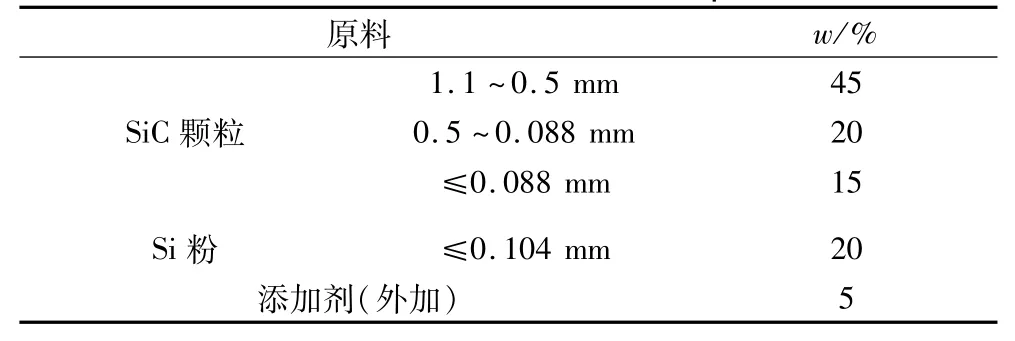

试验所用的主要原材料均为工业级SiC颗粒(纯度>98%(w))、工业级Si粉(纯度>99%(w))和高纯氮气(纯度≥99.999%(w))。试样配比见表1。按照配料表,通过真空振动浇注成型和传统机压成型制备了Si3N4-SiC试样。

表1 试样配比Table 1 Formulations of samples

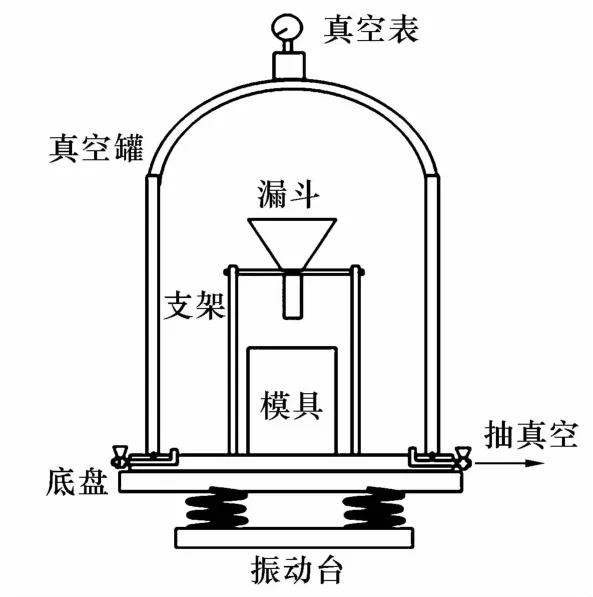

真空振动浇注装置示意图见图1。将混合浆料(加水量8%(w))放于装置的漏斗中,抽真空至-0.09 MPa后保压30 min,打开振动台使其振动频率为60 Hz,待浆料完全流进模具后再振动1 min,停止振动后放入空气。机压成型过程:将坯料(含水量8%(w))放入压砖机模具内,在200 MPa压力下保压90 s。两种工艺的坯体成型后均于100℃干燥72 h,于1 400℃氮化烧结8 h。

图1 真空振动浇注装置示意图Fig.1 Vacuum vibration casting device diagram

1.2 性能检测

按GB/T 2997—2000检测试样的体积密度、显气孔率;按GB/T 3001—2000、GB/T 5072—2008分别检测试样的常温抗折强度和常温耐压强度;按GB/T 3002—2004检测试样的高温抗折强度(1 400℃保温0.5 h);按GB/T 5990—2006检测试样的热导率;按GB/T 7320.1—2000检测试样的热膨胀系数;采用扫描电子显微镜(Phenom XL,荷兰)观察试样断面的显微结构。

设计了Si3N4-SiC耐火材料的热冲击试验结合剩余断裂韧性的抗热震性评价方案。热冲击试验采用水冷法,将Si3N4-SiC试样置于马弗炉中,在不同温度下(1 200、1 400、1 600℃)保温20 min后,迅速取出试样并浸入25℃的流水中冷却。依据GB/T 23806—2009(单边预裂纹梁法)测试试样的断裂韧性,试样条的尺寸为180 mm×30 mm×15 mm,预裂纹深度为15 mm,跨距为150 mm,加载速率为0.5 mm·min-1。将经热冲击后与未经热冲击试验的试样的断裂韧性比值作为该温度下的断裂韧性保持率,试验结果为5个试样的平均值。

2 结果与讨论

2.1 常规性能

真空振动浇注试样和机压试样的常规性能测试结果见表2。真空振动浇注成型过程中,其坯料相对于机压成型的坯料分布更均匀,气体排出充分,更有利于致密化,因此得到的试样显气孔率相对较低,体积密度略高。同时,真空振动浇注试样常温抗折强度、高温抗折强度和常温耐压强度与机压试样相比分别提高了26.0%、24.7%和33.2%,常温热导率比机压试样高7.6%,而热膨胀系数则比后者低13.3%。综合来看,真空振动浇注试样的常规性能优于机压试样的常规性能。

表2 试样的常规性能Table 2 General properties of specimens

2.2 密度分布

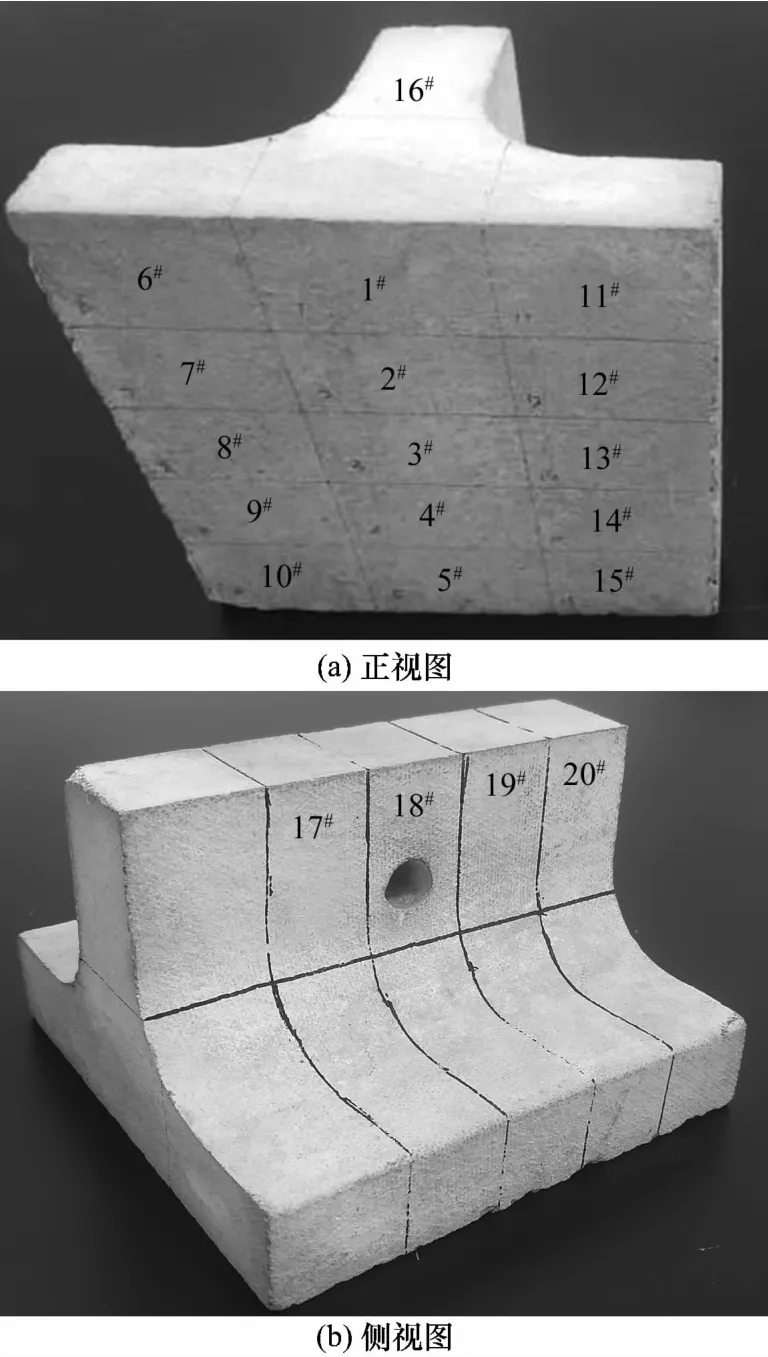

两种成型方法制备的试样(160 mm×160 mm× 100 mm)见图2。并均按图2所示切割成20个区域(分别记为区域1#~20#),对比分析两种试样的密度分布。

图2 两种试样的切割方式Fig.2 Cutting methods of two specimens

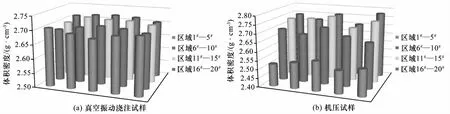

两种试样的体积密度分布见图3。如图3(a)所示,真空振动浇注试样不同部位密度在2.68~2.72 g·cm-3,相差较小,即试样各部分结构均匀性高,因此裂纹源区域较少。图3(b)为机压试样各部分体积密度,不同部位密度在2.52~2.76 g·cm-3,区域1#—5#所对应的底面中部区域密度明显低于区域6#—20#对应的两侧等区域,成为试样的薄弱处。这导致底面中部区域在温度骤变时存在应力集中,成为裂纹源。实际服役过程中,机压试样的断裂模式均为从中部区域产生初始裂纹,并最终扩展导致砖体断裂[9],与密度分布的分析结果相符合。

图3 两种试样20个区域的体积密度分布Fig.3 Bulk density distribution in 20 regions of two specimens

2.3 抗热震性能

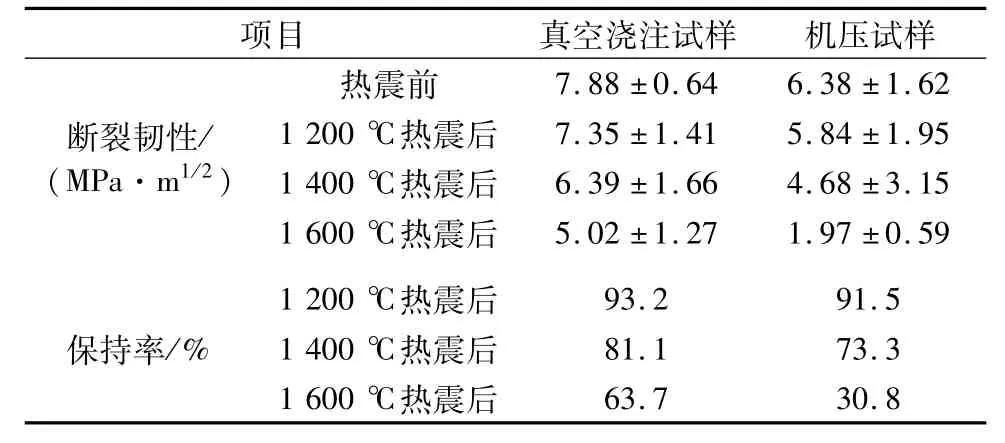

热震前后试样的断裂韧性及保持率结果见表3。由表3可知,两种试样的断裂韧性均随热震温差的升高而降低,尤其是1 600℃水冷后断裂韧性保持率下降幅度明显增大,此时真空振动浇注试样的断裂韧性保持率有63.7%,而机压试样的断裂韧性保持率仅为30.8%。此外,真空振动浇注试样断裂韧性的数据分散性比机压试样的低,更有利于工程化生产时制品的品控。因此,真空振动浇注试样的抗热震性优于机压试样的。

表3 热震前后试样的断裂韧性和保持率Table 3 Fracture toughness and retention ratio of specimens before and after thermal shock

2.4 断口分析

对于Si3N4-SiC耐火材料,SiC是增强相且质量分数(>70%)较大,Si3N4相主要起黏结作用。当两相界面结合强度足够高时,裂纹扩展过程中SiC相以穿晶断裂为主,消耗更多的断裂能。热震试验后,试样界面受到氧化及热应力损伤,导致两相结合强度下降,SiC相沿晶断裂占比增大。裂纹在Si3N4相中扩展所消耗的断裂能较少,导致剩余断裂韧性的降低。

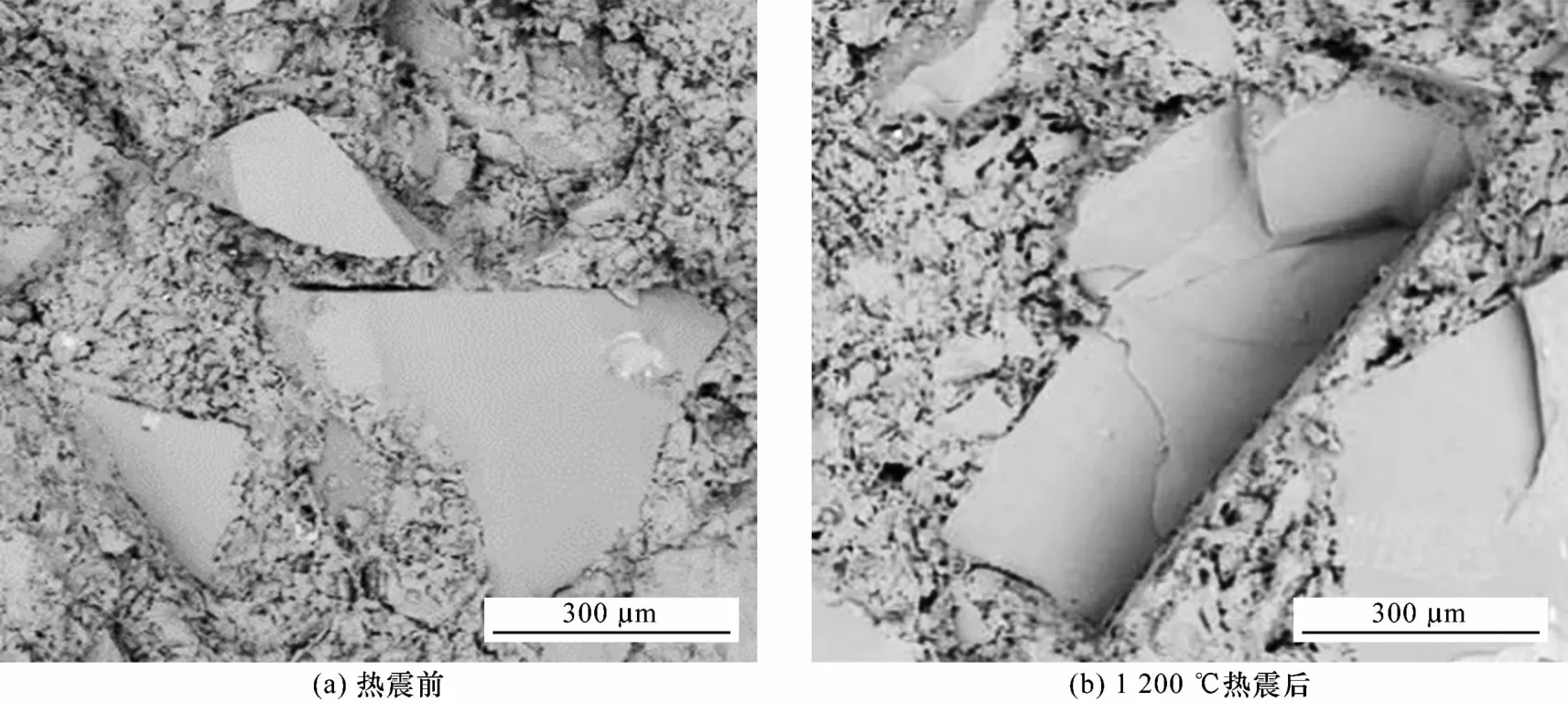

真空振动浇注试样热震前后断口处的微观形貌见图4。样品断口处玻璃相含量可反映试样氧化的程度。由图4可以看出:热震温度<1 400℃时,氧化痕迹不明显;当热震温度为1 600℃时,断口表面有SiO2玻璃相析出,试样氧化程度明显增加。

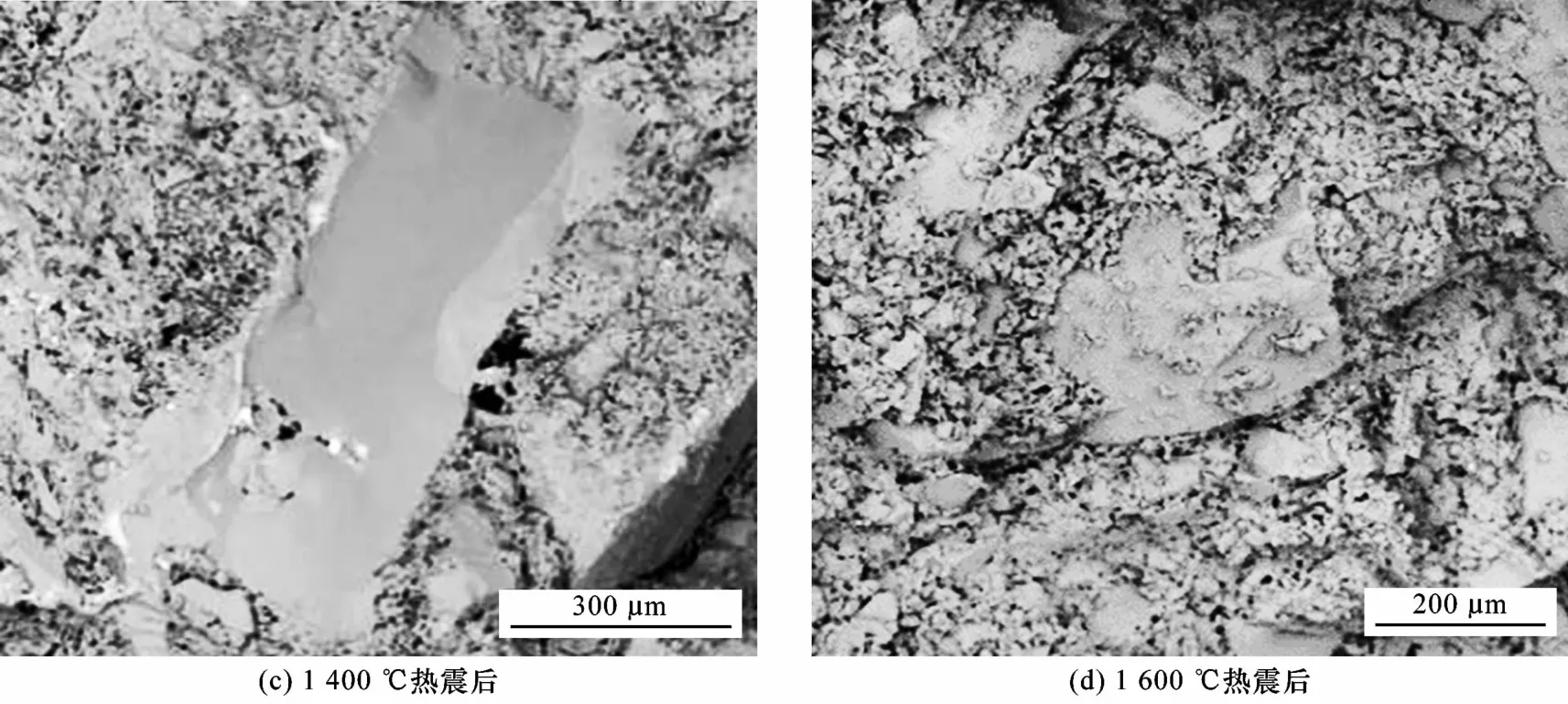

机压试样热震前后断口处的微观形貌见图5。由图5可知,随热震温度的升高,试样氧化程度加深,机压试样在1 600℃热震后氧化腐蚀更严重,SiO2玻璃相已布满断口表面,说明试样内部结构已受到严重损害。

图4 真空振动浇注试样热震前后断口处的微观形貌Fig.4 Fracture microstructure of vacuum vibration cast specimens before and after thermal shock

图5 机压试样热震前后断口处的微观形貌Fig.5 Fracture microstructure of machine pressed specimens before and after thermal shock

3 结论

(1)通过真空振动浇注成型和传统机压成型制备了Si3N4-SiC耐火材料,真空振动浇注试样的常规性能优于机压试样的。

(2)真空振动浇注试样各部分的体积密度分布均匀,强度高;而机压试样体积密度分布不均,底面中部区域的密度明显低于两侧,成为制品的薄弱处与裂纹源,强度较低。

(3)两种试样热震后的剩余断裂韧性均随热震温度的升高而降低。在相同热震温度下,真空振动浇注试样的剩余断裂韧性和断裂韧性保持率明显高于机压试样的,因此其抗热震性强于机压试样的。