煤仓清理机器人研发与应用

王 峥,商守海,高利强,孙 磊,卢建宁,薛道荣,张国峰,鲁杰为,黄 智,何正勇 ,刘建平,袁广忠,张海福,丁 红,朱宴南,陈 闯,齐连军,褚立庆,赵 强,于永昌,董陆军,张 雷

(1.北京奥普科星技术有限公司,北京 102208;2. 国家电力投资集团有限公司,北京 100029;3. 国家电投集团内蒙古能源有限公司,内蒙古 通辽 028011;4.内蒙古霍林河露天煤业股份有限公司 南露天煤矿,内蒙古 通辽 029200)

0 引 言

煤炭是我国的主要能源,煤矿和电厂等相关企业都离不开煤炭的储运[1-2]。储煤筒仓具有煤炭流失率小、占地面小、利于细分等优点,被煤炭和发电企业广泛应用。储煤筒仓的储存和吞吐是煤矿生产过程中的一个重要环节,是煤矿生产运输中不可缺少的关键部位[3]。储煤筒仓作为原煤的中间储存环节,会有原煤不断流入和流出,储煤筒仓结构上部呈圆柱体,下部呈方锥形,原煤自上而下靠自重下落,煤仓的侧壁上因凸起或凹陷形成倾角平台,会阻止煤粉下落并为煤粉提供容留场地,同时也增大了煤仓壁面的摩擦系数,从而增大煤仓壁面与煤料之间的摩擦力,容易形成堵塞[4-5]。在运行过程中受气候和环境影响,普遍存在不同程度的蓬煤、粘壁、冻煤现象[6]。落煤不畅往往导致机组降出力运行乃至非计划停运,影响正常生产,并易引发安全事故[7-8]。现有的振动器[9]、疏松机[10-11]等机械化技术手段仅针对特定条件下的轻微堵煤情况具有一定的效果,但对严重堵塞的情况,效果欠佳。学术领域也有疏堵装置[12]、清堵机器人[13-14]、清仓机器人[15]等方面的探讨和研究,但未见实际生产中的应用和推广。目前煤仓清堵方式主要是由人工疏通或是炸药疏通,劳动强度大、效率低下且存在较大安全隐患。储煤筒仓(以下简称“煤仓”)在具有大量原煤存量的情况下,人工清理煤仓存在极大安全风险,即便大力宣贯各项安全操作规程,人身伤亡故事仍然时有发生。在安全生产重于泰山的今天,如何从源头上有效防范或消除安全事故隐患成为各煤炭和发电企业的当务之急。

本项煤仓清理技术的研发,目标是以成体系的技术化手段安全有效地替代人工解决煤仓粘壁、蓬煤、冻煤等落煤不畅和煤仓阻塞情况。

1 煤仓堵塞原因分析

以内蒙古霍林河南露天煤矿为例,其煤种主要为褐煤,主要出产高热值煤、中热值煤、普热值煤(电煤),其中普热值煤(电煤)周转量最大,时常伴有热煤、湿煤、煤泥一同进入煤仓,最容易导致煤仓粘堵。

堵煤的特点和成因,具体如下:

1)粘壁。煤仓内壁垂直面为模板水泥浇筑面。因为煤仓建设年代久远,早期建筑工艺落后,煤仓圆周内壁面很不平整,且表面较为粗糙。煤料容易积存形成煤料粘壁。粘壁煤料较多时,容易影响煤炭下落。

在煤仓溜煤口位置,因为煤层出口收缩、压力累积,虽有铸石板,但在溜煤口斜面上也会出现粘壁情形,导致出煤口变窄,影响煤炭下落。

2)蓬煤。煤料在仓内从上到下移动过程中,靠近煤仓中心的煤料移动的快,靠近仓壁的煤料移动得慢。由于煤仓漏斗在结构上宽下窄,在漏斗最下部的出口处尺寸小,四周仓壁上粘煤的相互蓬架作用,使能够下煤的通道截面积越来越小,以致最后完全堵塞[16]。如果煤质湿度大、煤粉多时,煤料的颗粒间的作用力大,内力强,其宏观表现即为煤料的黏结性强[17]。在重力的挤压、收缩作用下,容易在溜煤口处形成蓬煤。

3)冻堵。如果煤料湿度大、煤粉多,煤粉、煤泥易在溜煤口处粘结,并逐渐增厚。当气温较低时,会从溜煤口区域、从下往上逐渐在内壁冻结,并越冻越厚;此时由于溜煤口内壁变为粗糙的冻煤层,加上落煤通道变狭窄,使煤料下落更慢,堵煤蓬煤会更严重, 最终落煤口上部煤料完全堵塞冻结为一体。即使采用捅、砸、炸等手段,通常也只会在落煤口下方形成锥形空洞,其上部的煤落不下来,形成冻堵。

在内蒙古霍林河地区,冬季寒冷,室外气温甚至低达-40 ℃,加之煤质湿度大,并伴有煤粉、煤泥,极其形成冻堵。

2 煤仓建筑结构分析

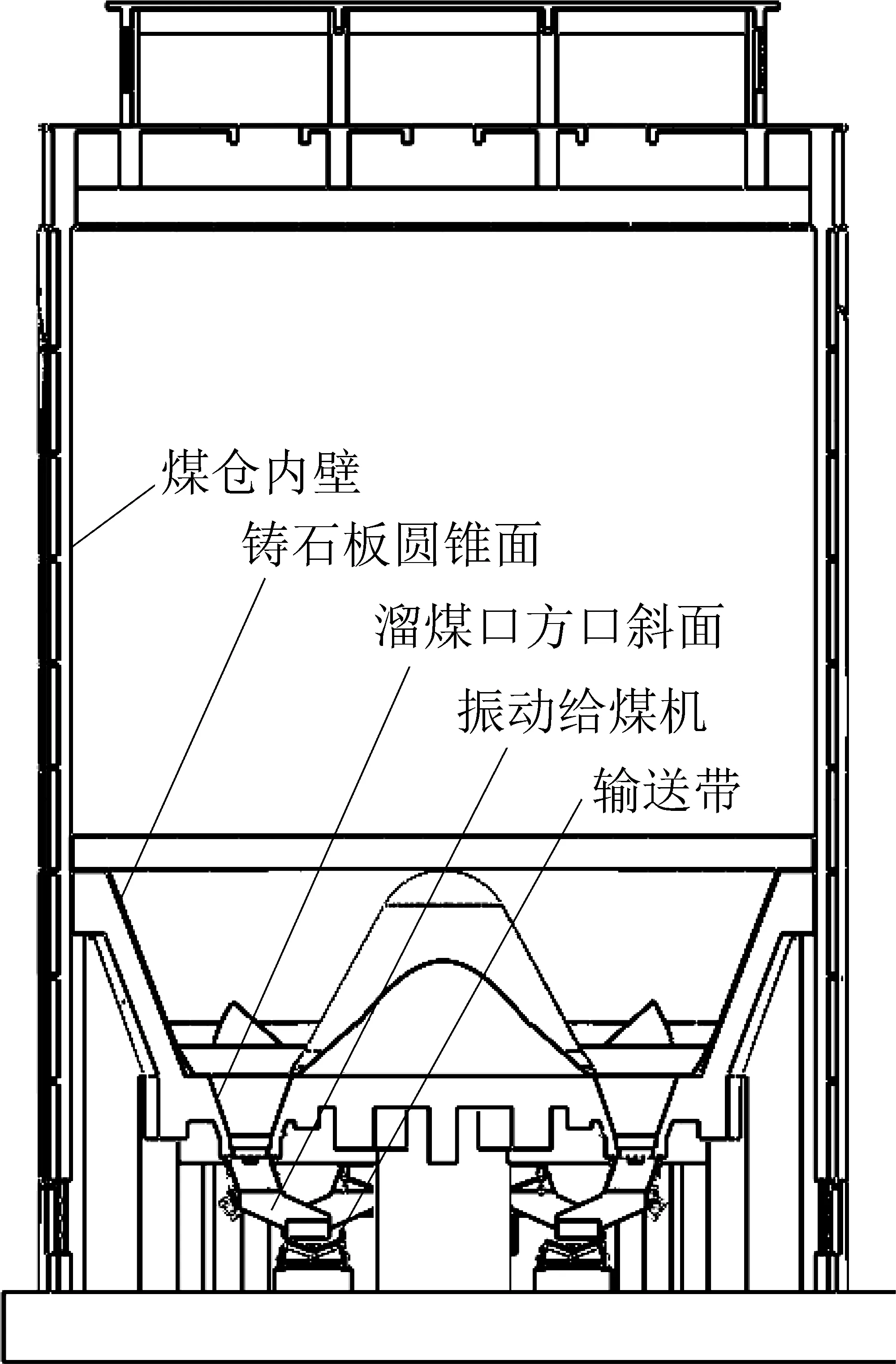

煤仓建筑时间1989—1990年,基础采用钢筋砼梁板,局部采用浆砌块石,水泥砂浆砌筑;筒壁采用现浇钢筋混凝土,筒壁外侧与筒壁一次滑模施工;沿环向布置8个内柱、附壁柱及空心圆柱支撑仓底板结构;钢筋混凝土仓底板,由周圈斜板和中间平板组成,沿环向吊挂8个漏斗。溜煤口上方圆锥面铺衬铸石板。如图1、图2所示,煤仓内部直径22 m,煤仓高43 m,地下部分约8 m。煤仓仓底呈圆锥漏斗形,圆锥漏斗底部平均分布8个溜煤口出口,每个出煤口尺寸1.2 m正方形。

图1 煤仓溜煤口立面截面Fig.1 Elevation section of coalbunker outlet

图2 煤仓溜煤口俯视截面Fig.2 Overlooking section of coalbunker outlet

煤仓由顶部注入煤料后,靠煤料重力作用由溜煤口流出,经过振动给煤机落入输煤皮带上,运输至仓外。由前述可知,溜煤口斜面处最易篷煤、堵煤、冻煤。本项目的煤仓清理机器人,在每个溜煤口斜面安装一套,煤仓清理机器人的协调运行,以破坏溜煤口篷煤、堵煤、冻煤的根基,同时增加溜煤口的输煤动力,从而改善和解决煤仓落煤不畅、溜煤口阻塞的情况。

3 煤仓清理机器人的研制

煤仓清理机器人需要在-40 ℃~60 ℃的环境温度范围内稳定可靠工作,是极端环境下的机器人技术,同时具有防粉尘、防爆、防水、防结冰、抗高空落石击砸、耐磨损、抗煤堆挤压性能,为特种机器人的应用。

如图3所示,煤仓仓底的每个溜煤口斜面安装一套清理机器人。每套机器人具有两套煤料刮板,上层煤料刮板完全覆盖溜煤口斜面,下层煤料刮板完全覆盖出煤口垂直面,煤料刮板可沿固定轨道上下运行。机器人底座与煤仓溜煤口、出煤口完全契合安装,4套机器人底座边线焊接固定,机器人底座内部空腔利用灌浆料浇筑,使其与煤仓溜煤口斜面一体化固定。

图3 煤仓清理机器人布局Fig.3 Coalbunker blocks clearing robot layout

如图4所示,机器人底座内部配置煤料刮板执行单元。执行单元分上、下两层,上层执行单元包括复位机构、高频捶打连接块、高频捶打缸、捶打缸气囊、往复推拉油缸等机构,高压捶打缸在液压油的动力下结合复位机构和高压氮气气囊作用,可控制锤头高频捶打煤料刮板,以驱动煤料刮板高频振动,推动堵煤位置煤料,使其疏松,往复推拉油缸在液压油动力下可推动执行单元整体向上移动,让捶打缸继续驱动煤料刮板向上移动、继续高频振动,从而将堵煤位置完全疏松,破坏篷煤、冻煤、堵煤基础,下层执行单元包括一套往复推拉油缸机构,带动下层煤料刮板与上层协同运动,以达到疏堵目的。往复推拉油缸在非堵煤期间的常规往复移动,也可驱动煤料刮板定时运行,可有效预防煤料黏冻。

图4 煤仓清理机器人原理Fig.4 Schematic of coalbunker blocks clearing robot

高频捶打缸的原理参考液压破碎锤而设计,液压破碎锤大多都是在主机(如挖掘机等)液压系统的驱动下,通身阀控系统与缸体活塞系统的相互反馈控制,完成活塞在缸体中的快速往复运动,将液压能转化为活塞的冲击能打击钎杆[18]。

高频捶打缸动能主要克服煤料刮板与耐磨滑板之间的冻黏阻力。由于高频捶打缸与煤料刮板的碰撞过程非常复杂,本方案按照能量法对高频捶打缸所需功率进行估算。

如图5所示,煤仓清理机器人通过出煤口溜槽外壁安装的堵塞判断传感器来检测此处煤仓溜煤口是否堵塞,并实时把判断信号发给控制系统。控制系统通过上位机界面进行监测和控制,实时监测煤仓内部温度情况、煤仓出口堵塞情况、机器人运行状态情况。

图5 煤仓清理机器人控制流程Fig.5 Control flow of coalbunker blocks clearing robot

当堵塞判断传感器判断此处出煤口堵塞后,将判断信号传给控制系统。控制系统根据煤仓内部温度和机器人运行状态情况,实时控制煤仓清理机器人运行。控制系统通过控制液压站相应电磁阀驱动机器人高频捶打缸和往复运行油缸按相应控制策略运行,协调控制各个斜面上的煤仓清理机器人协同动作,以有效疏通此处出煤口堵塞情况,使其畅通。

图6 煤仓清理机器人控制界面及状态监测Fig.6 Control interface and monitoring interface ofclearingrobot in coalbunker

如图6所示,控制系统由PLC系统、上位软件系统、智能控制算法等构成,具备温度、状态监测,操作简洁、图形提示说明,危险操作警示提醒,各功能、动作互锁保护,超出安全值报警提示;具备自动智能清理模式与手动控制清理模式,还具备预防蓬堵模式与冻堵预警功能;系统可根据当前煤仓堵塞情况、温度环境、煤仓储煤量情况、给煤机开启数量、自然年日历、日工作时段等自主判断运行模式,并实时保存运行数据,自主更新运行模式。

可针对各落煤口蓬堵情况,有针对性地启动相应机器人设备疏堵,未堵塞的落煤口则设备不启动,具有定点清理、按需清理能力。

如图7所示,以单组煤仓清理机器人为单元制作样机,对样机进行低温性能测试。设计特定的低温测试保温箱体,将样机安装在保温箱内,使用煤仓内煤料样本,煤料样本包含有煤泥、煤粉。将煤料放入保温箱体内覆盖机器人样机各处缝隙,并满整个保温箱,充分喷洒水分,使煤料足够潮湿。使用液氮给保温箱内降温至-40~-20 ℃,保温足够时间,使样机各处运动缝隙被完全冻结。

图7 煤仓清理机器人功能测试Fig.7 Function test of coalbunker blocks clearing robot

将保温箱体角度调节至煤仓溜煤口斜面正常使用时的角度。启动样机,观察样机是否能够破开冻堵煤料并正常工作,运动机构是否保证长时间无故障运行。

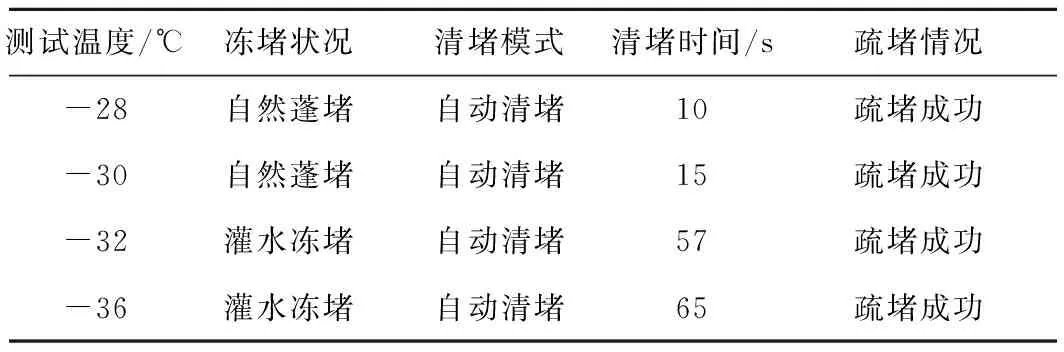

表1 煤仓清理机器人低温性能测试

经过上述性能测试,可知煤仓清理机器人能够在模拟煤仓内部的极端环境下正常运行,在机器人的额定工况下机器人具备破冻堵功能,运动机构无卡顿、异响、损坏,可长时间无故障运行。

单台煤仓清理机器人可清理和破坏溜煤口安装面的粘煤、冻堵情况。溜煤口4个安装面的煤仓清理机器人的协调运行,可破坏溜煤口篷煤、堵煤、冻煤的根基,从而改善和解决煤仓落煤不畅、溜煤口阻塞的情况。

4 煤仓清理机器人的应用

所述煤仓清理机器人是在储煤筒仓现有结构情况下,研究开发的一套煤仓全方位智能清理机器人系统,应用此系统能有效地解决煤仓中蓬煤、粘壁、冻煤等落煤不畅情况,完全替代人工疏堵高危工作。

煤仓清理机器人经过样机测试后开始在内蒙古霍林河南露天煤矿成品煤仓内进行安装和使用,进一步验证煤仓清理机器人的性能和效果。如图8所示,煤仓清理机器人在霍林河南露天煤矿冬季煤炭生产高峰期投入运营。

图8 煤仓清理机器人安装完照片Fig.8 Picture of coalbunker blocks clearing robotafter installation

为测试煤仓清理机器人运行效果,试运行期间,启动自动运行模式、切换手动及就地控制模式,系统各功能均工作正常。同时开展了各种疏堵测试。

经过现场多次试验,系统可及时准确发现落煤口的堵塞,并自动启动疏堵动作,普通蓬煤堵塞的疏通,设备动作10 s内即疏通成功。在冬季将浇过水的湿煤加入煤仓制造冻堵,设备动作1 min内即疏通成功。

自动运行模式下的防冻模式,可有效清理冻粘壁并防止冻堵发生。

系统持续运行经过了一个完整冬季,最冷气温达到-36 ℃,各功能均工作正常。为了测试设备的极限能力,在1月份最冷的时间段,进行了超常规的冻结试验,人为向煤仓内大量灌水,使仓内10 m厚煤层成为湿煤并出现冻结,仓内机器人设备亦进水结冰。经试验,全部8个落煤口的设备均工作正常,设备将自身的结冰破除并继续正常运行,将仓内的冻粘壁及大块冻结煤料破碎,使煤仓未形成冻堵。

表2为煤仓清理机器人运行测试记录表,图9为煤仓疏堵成功瞬间的记录照片。

表2 煤仓清理机器人生产运行性能测试

图9 煤仓清理机器人疏堵成功照片Fig.9 Picture of coalbunker blocks clearing robotfunction test

5 结 论

1)煤仓在特定煤质、特定环境下,容易形成篷煤、堵煤、冻煤等情况,影响煤矿企业正常生产。煤仓清理机器人是预防和解决煤仓堵塞的一个有效手段。

2)煤仓清理机器人通过液压驱动可在煤仓内部极端的低温、高湿、粉尘、挤压等环境下正常运行,并不断破坏煤仓底部溜煤槽平面上的煤料堵塞根基,持续疏通煤料下落。

3)通过试验样机测试、煤矿生产运营测试,煤仓清理机器人执行单元的高频捶打加往复推拉动作,能够有效破除极寒环境下的煤仓冻堵问题。

4)煤仓清理机器人可推广至煤矿、电厂、矿石、冶炼等其他使用筒仓环境疏堵应用。