车载PEMFC发动机性能试验与分析

赵 坤,马明辉,杨子荣,郝 冬

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

质子交换膜燃料电池(PEMFC)具有效率高、工作温度低、噪声小等特点,目前已在电动汽车领域得到了广泛发展。然而,在实际运行过程中,PEMFC的动态加载响应及稳态运行工况下的性能均会对车载PEMFC的寿命和可靠性产生极大的影响,尤其是频繁变载工况会造成燃料电池的寿命大幅减少[1]。因此,通过试验研究车载PEMFC的动态响应及稳态性能对其寿命与可靠性有着重要的意义。

PEMFC的材料和内部结构对其性能有很大影响,适当优化可提升其性能。石磊[2]建立了8通道复合蛇形流道PEMFC模型,通过仿真分析发现,气体扩散层(GDL)孔隙度对水分、电流密度和氧气分布的影响最大,其次是进气速度和温度。张萍俊[3]选用不同的材料作为阳极气体扩散层,并进行了极化曲线和稳定性测试,以及交流阻抗测试和物理表征,试验结果表明,钛毡更适合作为质子交换膜水电解池的阳极扩散层。车载PEMFC的水热管理、空气与氢气供给等子系统对其性能也有很大的影响。樊磊[4]研究了进气相对湿度对不同工况下PEMFC的影响,并提出了进气加湿效率模型,研究结果表明,该模型的精度较Fluent模型提高了37.4%。Kim B[5]通过确定最优空气化学计量比(2.0~2.5)优 化了PEMFC的瞬态性能,从而获得了更高的净功率输出。吴中乐[6]设计了一个基于未知干扰观测器的全状态反馈控制器以保证氢气供给的稳定性,通过仿真证明了其有效性。Chatrattanawet N[7]提出了一种鲁棒模型预测控制策略,通过仿真验证了其能在模型不确定的情况下将PEMFC电压与温度控制在设定值。

综上所述,在车载PEMFC运行过程中,电池自身结构及材料对内部的电化学反应与传质传热过程均有一定的影响,同时PEMFC运行时的物料供给、水热管理和控制策略与其寿命及可靠性密切相关。目前,有关车载PEMFC发动机系统相关性能试验的研究较少,因此,本文参考《GB/T24554—2009燃料电池发动机性能试验方法》[8]对60kW车载PEMFC发动机系统进行了动态加载与稳态运行工况的试验测试,以期为燃料电池相关性能试验研究提供参考。

1 性能试验

1.1 车载PEMFC发动机系统

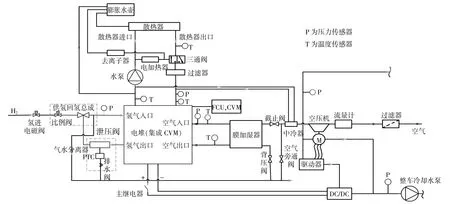

图1为车载PEMFC发动机系统示意图。该系统的额定输出功率为60kW,主要由燃料电池电堆、空气子系统、氢气子系统、热管理系统及电子电控系统组成。

图1 车载燃料电池发动机系统示意图Fig.1 Fuel cell engine system configuration diagram

空气子系统主要由空气滤清器、空压机、中冷器、膜加湿器和相应阀组构成。其中,空压机由电堆经过DC/DC增压后直接供电,为系统持续提供一定流量和压力的空气。中冷器利用电堆冷却系统支路将空压机出口空气冷却至适宜温度。膜加湿器调整入电堆空气至适宜湿度,维持质子交换膜的最佳工作状态。背压阀用于调节管路及堆内的气体压力,截止阀与空气旁通阀均为安全阀,在系统正常运行时不工作。

氢气子系统主要包括氢进电磁阀、供氢回氢总成、气水分离器及其余阀组构成。氢进电磁阀主要负责氢气供应的开断。供氢回氢总成主要由比例阀、引射器及泄压阀组成,比例阀负责实时调节管路氢气压力,引射器通过内部结构将出口的剩余氢气引导回氢气入口管路,泄压阀在系统正常运行时不参与工作。气水分离器通过排水阀排除电堆出口氢气中的多余水分,避免液态水在电堆内积聚。

热管理系统主要由膨胀水壶、水泵、散热器、三通阀和去离子器等组成。膨胀水壶用于贮存及补充回路中的去离子冷却水。三通阀用于切换电堆主循环(通散热器)与副循环(通电加热器)回路,并实时调节系统的加热或冷却强度。电加热器用于提高水温,由于本试验未涉及发动机的冷启动性能,因此电加热器始于停机状态。选用的温度传感器精度为1%,压力传感器精度为2%。

电子电控系统包括燃料电池控制器(FCU),直流变换器(DC/DC),单片电压监测系统(CVM)等部件。FCU负责协调控制各子系统以满足工况需求,在试验中实时与上位机通讯并采集数据。在电堆电压升高后,DC/DC为空压机等辅助部件以及外部负载供能。CVM系统集成于电堆中,用于实时监测各单体电池的电压状态。

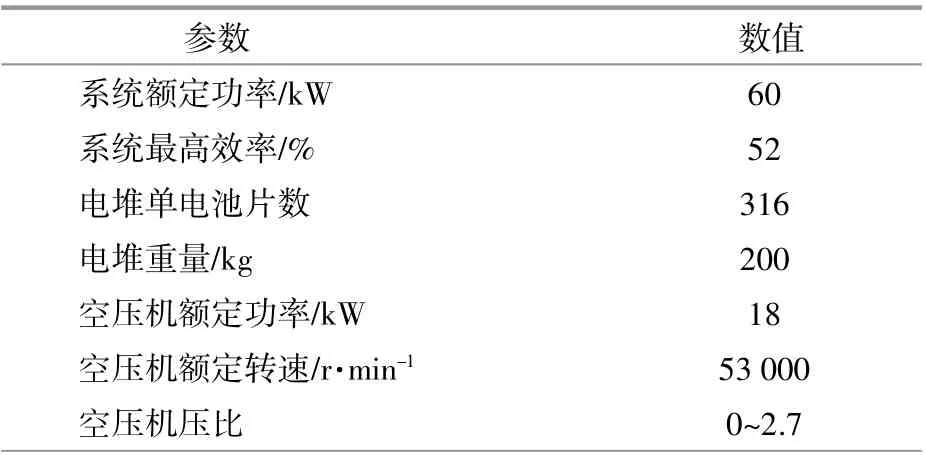

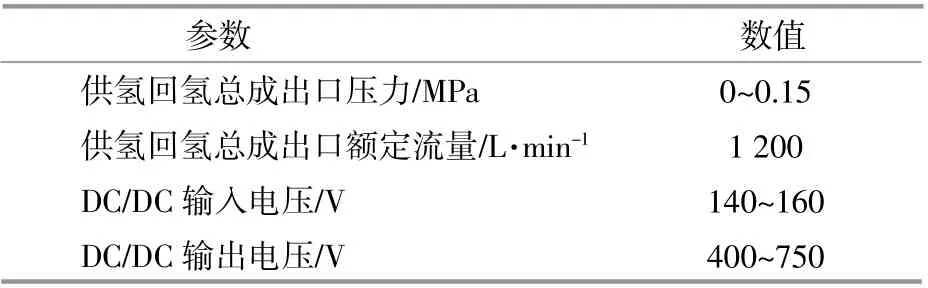

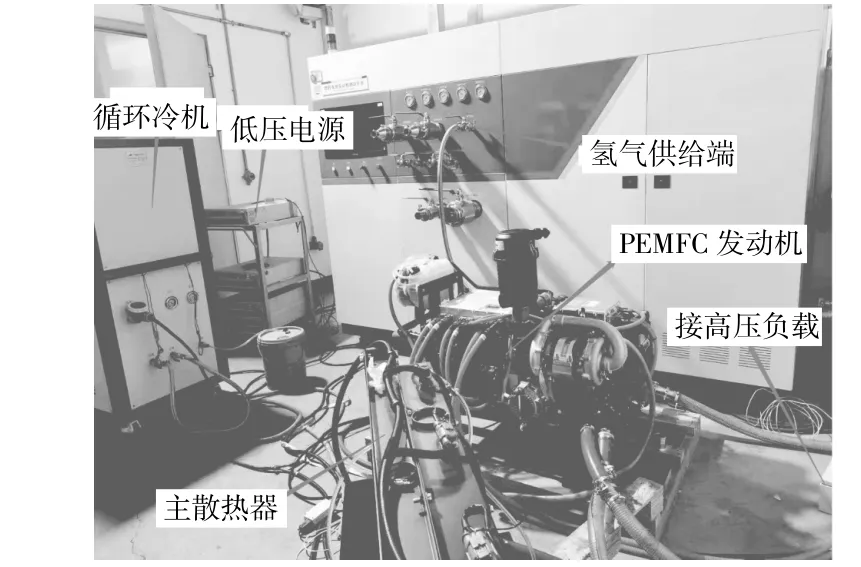

燃料电池测试平台主要包括低压电箱、电子负载、氢气供给端口以及循环冷机。低压电箱用于替代车载蓄电池为传感器及阀组等部件提供24 V低压电源,电子负载在发动机启动时替代车载高压电池包为空压机等部件提供高压电源,氢气供给端口通过多级减压装置为发动机提供恒压氢气(纯度为99.99%)。循环冷机用于替代整车冷却系统,对空压机控制器、DC/DC等系统部件进行恒速冷却。此外,利用自主开发的上位机监测软件可通过FCU总线信息对车载PEMFC发动机系统的参数进行实时监测。车载PEMFC发动机系统的主要参数如表1所示。

表1 系统主要参数Table1 Main parameters of the system

续表1

1.2 试验工况

在试验过程中,氢气气源压力设为1.5MPa,以保证氢气子系统的压力充足。循环冷机设定温度为25℃,流量为15L/min,以保证部件稳定运行。阴阳极压差保持在5~20kPa,且阳极压力始终大于阴极压力,以维持电堆内反应的正常进行。控制电堆温度为60~80℃,冷却液进出口温差保持在15℃以内,同时实时记录相应的输出参数。通过上位机调整需求净功率,以按照试验流程完成全工况测试。试验设备和PEMFC发动机实物如图2所示。

图2 试验设备及PEMFC发动机Fig.2 Test equipment and PEMFC engine

2 试验流程及数据分析

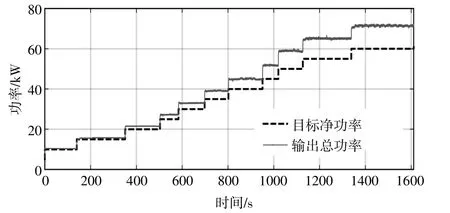

车载PEMFC发动机系统首先在怠速工况下运行20min,待性能稳定后开始进行测试,在发动机全功率范围内选取11个工作点(10,15,…,60 kW),每个工作点至少运行1min。系统电压及功率随上位机给定的目标净功率的变化而变化。系统动态加载和稳态运行的目标净功率以及电堆实际输出总功率如图3所示。由图3可知,随着目标净功率的不断升高(最大值为60kW),电堆的输出总功率也随之增大(最大值为79.91kW),二者差值即为系统各辅助部件的寄生功率损耗(最大占比为总功率的16.5%左右)。由此可见,当目标净功率增大时,空压机、散热器等辅助部件的功耗也会相应增加,对于车载PEMFC而言,应开发相应的控制策略,在满足目标净功率的同时尽量减小其寄生功率损耗,以提高系统效率。

图3 试验工况下的目标净功率与输出总功率Fig.3 Target net power and total output power under test conditions

2.1 输出性能分析

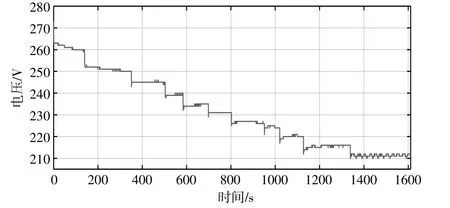

PEMFC电堆的输出电压曲线如图4所示。

图4 输出电压Fig.4 The output voltage

结合图3,4可以看出,PEMFC电堆的输出电压随着功率需求(即目标净功率,下同)的增大而降低(最小值约为210V);在功率需求阶跃变化时,输出电压发生了短暂的下冲和上升现象。这是因为在瞬态工况下,电化学反应速度会突然增大,使得单位时间内通过质子交换膜的氢离子增多,在电渗拖拽的作用下带走了质子交换膜中的一部分水,使质子交换出现了短暂的干燥状态,造成欧姆阻抗增加,阴极内部的湿度则会瞬间增大,进而发生轻度的水淹现象而阻碍空气供给;另外,反应速率提高的瞬间也会出现物料供给不足的情况,造成短暂的“氧饥饿”现象,由此产生瞬时工况下的电压下冲现象。随着需求功率的稳定,多余的水分会重新扩散回阳极,且空压机转速上升至目标值逐渐满足物料供给需求,使得输出电压又回升至稳定值,直至下一个阶跃工况。因此,需要优化PEMFC系统的瞬态响应品质以应对车辆行驶时的复杂工况。试验结果表明,该发动机在各个瞬态阶跃工况下表现良好,能够快速收敛至目标值,而稳态工况下也不会出现剧烈的波动现象,满足了实际车载工况需求。

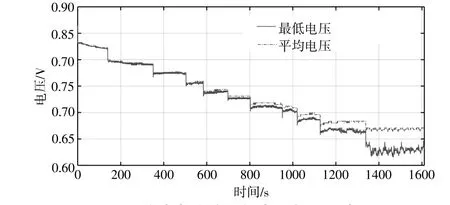

2.2 单片电压均衡性及效率分析

单片电池的最低与平均电压如图5所示。结合图3,5可以看出:单片电池的最低电压与平均电压的变化趋势相似,但是,随着功率需求的增大,二者的偏差越来越大,这意味着电堆中各片电池间的输出电压差异波动愈加明显;当系统运行至1400s附近时,最低电压与平均电压的偏差达到最大,平均电压约为0.67V,与最低电压相差约0.05V。随着功率需求的增加,单片电池的均衡性变得越来越差,进而影响系统的寿命及稳定性,因此,在实际运行中应尽量削弱此现象。

图5 单片电池的最低电压与平均电压Fig.5 The lowest and average voltage of single cell

在本次试验中,当PEMFC发动机以最大功率运行时,单片电池电压的最大偏差能够控制在7%左右,对系统的影响并不大,满足实际工况的使用需求。电堆效率 ηst的计算式为

式中:E为25℃,标准大气压条件下的单片燃料电池可逆电压,取1.229V;Vave为单片燃料电池的平均电压,V。

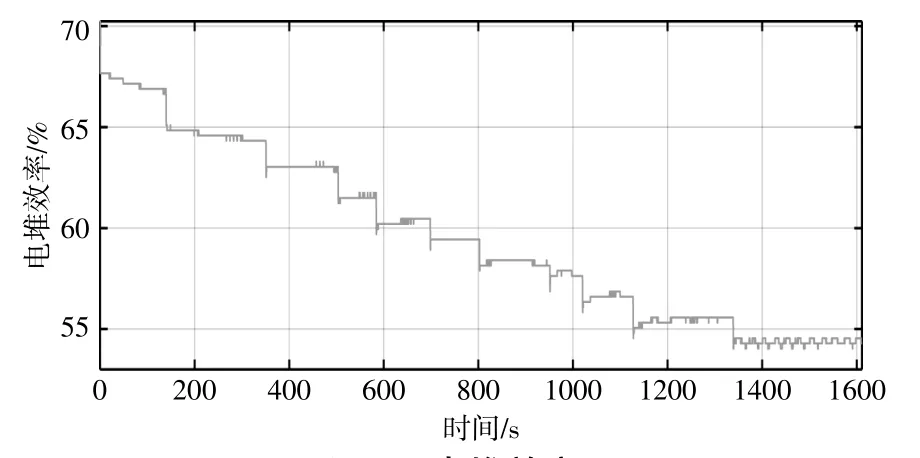

电堆效率的计算结果如图6所示。

图6 电堆效率Fig.6 Stack efficiency

结合图3,6可以看出,在低功率需求工况下,电堆效率最高(可达67%左右),随着功率需求的升高,电堆效率呈下降趋势。这主要由PEMFC固有的3种极化现象所造成:①低功率需求工况下的电压降主要由活化极化现象造成,由于需要引导电子转移并在阳极和阴极中断裂并形成化学键,化学反应会将电子转移到电极上或从电极上转移出来,这一过程需要消耗一定的能量;②随着功率的增大,欧姆极化现象愈加明显,即质子交换膜存在对质子转移的电阻以及电极和集电极板对电子转移的电阻而造成的压降;③当功率增大到一定程度时,电堆发生浓差极化,此时反应物消耗急剧增加导致供应不足而造成压降。电堆最低效率出现在最大功率需求区间(约为54%)。因此,从电堆效率角度来看,PEMFC发动机系统的功率需求不宜过大,以避免电堆效率过低及单片电池电压均衡性品质恶化。

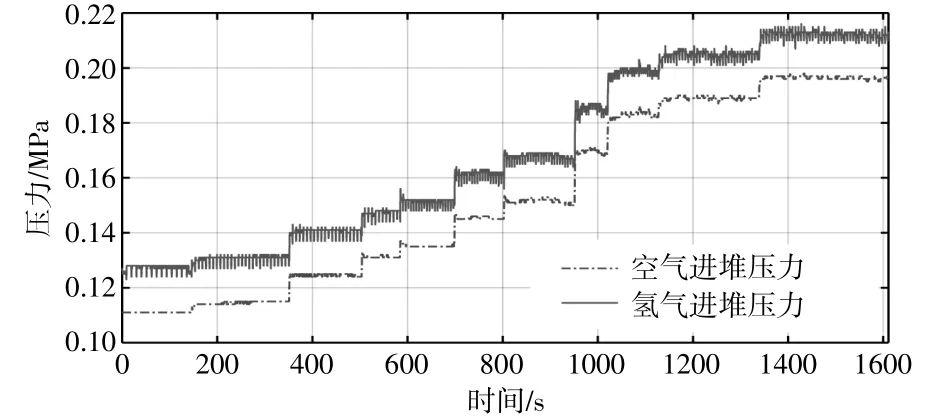

2.3 气体供给压力分析

氢气与空气的进堆压力如图7所示。从图7可以看出,氢气与空气的进堆压力变化趋势一致且始终维持一定的压差(阳极压力大于阴极压力,最大值分别为0.212MPa和0.196MPa),这是因为氢离子需要从阳极穿过质子交换膜至阴极以完成电化学反应,维持一定的压差可使氢离子能够更快地穿过质子交换膜以完成反应。

图7 氢气与空气进堆压力Fig.7 The pressure of hydrogen and air into the stack

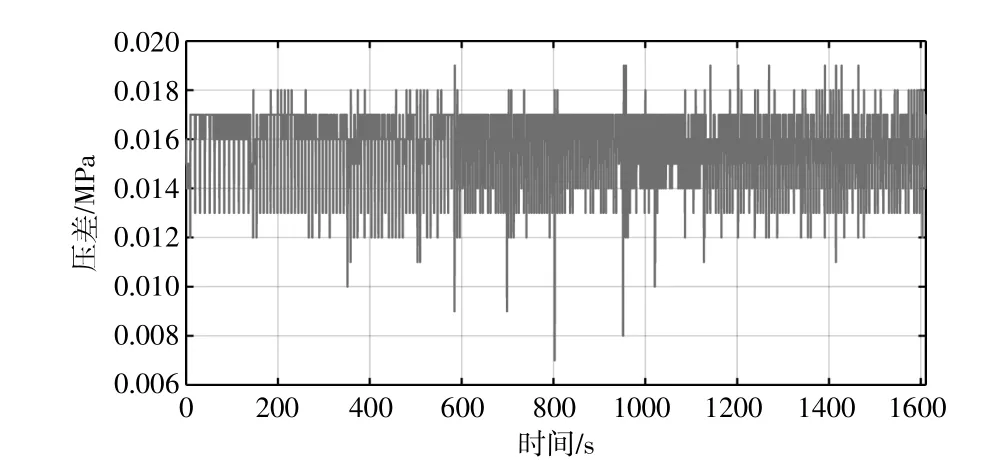

氢气与空气的进堆压差如图8所示。从图8可以看出,两者在全工况范围内的进堆压差均维持在0.006~0.020MPa,可见氢气路比例阀与空气路背压阀工作良好,保证了膜电极的机械强度,满足了电堆正常运行的工况条件。结合图3,8可以看出,在功率需求变化时,氢气与空气的进堆压力均存在一定的超调现象,这主要是气路存在一定控制延迟所造成的。此外,氢气进堆压力的波动率明显比空气要大,这是由于氢气管路中以一定频率开启的排水阀使得氢气压力在小范围内失衡,从而影响到整体压力值。因此,从PEMFC寿命与工作效率角度来看,需要优化相应的耦合控制策略以实现对阳极压力与阴极压力的协同控制。

图8 氢气与空气的进堆压差Fig.8 The pressure difference between hydrogen and air into the stack

2.4 热管理性能分析

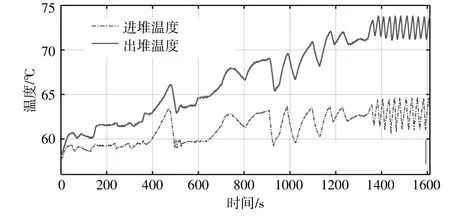

冷却水的进出堆温度如图9所示。结合图3,9可以看出:随着功率需求的不断增大,冷却水出堆温度整体上呈上升的趋势,而进堆温度经冷却后维持在60~65℃;当功率需求阶跃变化时,冷却水进出堆温度存在一定程度的波动。这是因为随着功率需求的不断增大,电堆内部反应加剧而产生更多热量,冷却水出堆温度也随之升高,即使在最大功率需求下,电堆温度也控制在了75℃以内,以满足电堆的安全高效运行。在1400~1600 s阶段,冷却水的进出堆温度出现了一定的波动现象,这是因为在管路内形成湍流波动时,温度传感器的测温结果产生了一定的震荡。

图9 冷却水进出堆温度Fig.9 Temperature of cooling water in and out of the stack

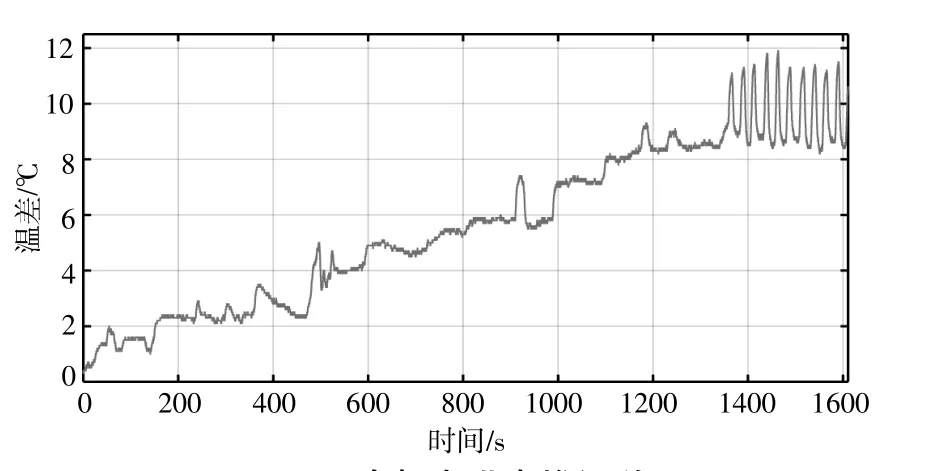

冷却水进出电堆的温差如图10所示。结合图3,10可以看出,随着功率需求的增大,冷却水进出堆温差也在不断升高,即使在最大功率需求下,系统温差也始终控制在12℃以内,以满足试验要求。经以上分析可知,在全工况条件下,电堆温度都控制在最优值附近,降低了温度对于质子交换膜的负面影响,增加了电堆的可靠性与耐久性。因此,在不同工况下,需协调控制热管理系统的循环水泵与冷却风扇转速来维持理想的电堆温度与冷却水进出堆温差,为电堆提供稳定高效的运行条件。

图10 冷却水进出堆温差Fig.10 Temperature difference between cooling water in and out of the stack

2.5 系统氢气利用率分析

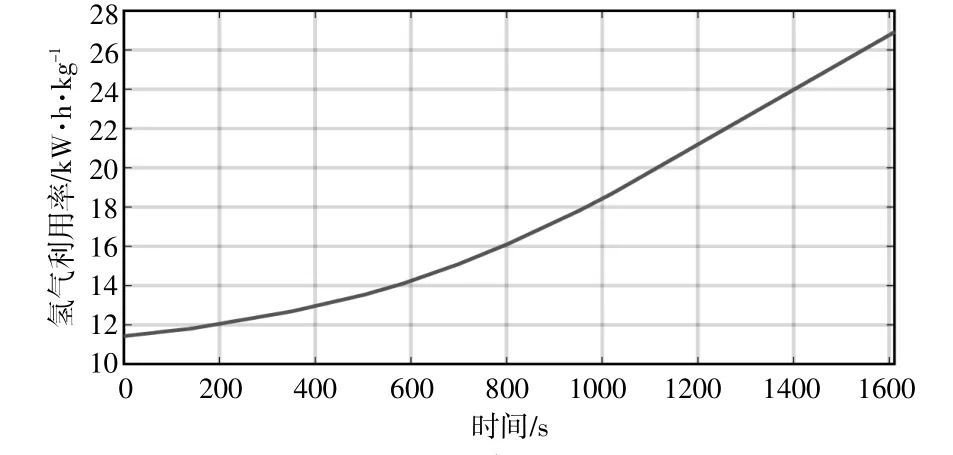

在试验过程中,可根据台架记录数据获取PEMFC系统的瞬时氢气供给量和瞬时输出功率。本文利用PEMFC系统单位质量氢气所产生的电量来表征PEMFC系统的氢气利用率。PEMFC系统的氢气利用率如图11所示。

图11 氢气利用率Fig.11 Hydrogen utilization rate

结合图3,11可以看出,随着功率需求的增大,氢气利用率整体呈上升趋势(从12kW·h/kg附近平缓增长至27kW·h/kg左右)。初始状态时的氢气利用率较低,其原因主要是吹扫阀定期开启的吹扫过程以及气水分离器水路中的排水阀定期开启过程中浪费了一部分氢气,可通过优化排水阀的开启频率与时间来提高氢气利用率。因此,从氢气利用率的角度来看,PEMFC系统不宜运行在功率需求较低的工况下,而功率需求较高的工况会恶化电堆效率以及单片电压的均衡性品质,所以PEMFC系统也不宜运行在功率需求较高的工况下。综上所述,从PEMFC汽车总成的角度来看,需配备二级辅助能源,通过合理的能量管理策略使得PEMFC发动机始终工作在最优功率点附近,以此在保证输出性能的同时提高PEMFC发动机的经济性。

3 结论

本文基于燃料电池发动机测试平台对60kW级车载PEMFC发动机系统进行了动态加载及稳态运行工况试验探究,根据试验结果分析了PEMFC发动机系统的输出特性和关键参数,得到如下结论。

①随着输入的目标净功率阶跃上升(最大值为60kW),PEMFC发动机系统输出的最大总功率为71.91kW,输出电压持续降低,单片电池电压的均衡性越来越差,同时电堆效率由于极化现象而持续降低。

②氢气路与空气路的压力瞬态响应良好,且二者的压差始终维持在适宜范围内 (0.006~0.02 MPa)。热管理系统的冷却路进出口水温适宜,且温差维持在12℃以内,满足实际工况要求。

③系统的氢气利用率与功率需求呈正相关,结合对于电堆效率及单电压均衡性的分析可知,实际工程应用中应使PEMFC发动机系统尽量运行于适宜的功率区间。