超厚SGP夹层Low-E玻璃生产工艺探究

崔鹏 张勇 余华骏

(吴江南玻华东工程玻璃有限公司 吴江 215200)

0 引言

SGP因其自身的高强度特性,使其制备出的夹层玻璃与普通PVB夹层玻璃相比,具备更高的结构刚性及抗弯曲性能[1]。当玻璃破碎后,SGP的残余强度仍可以承受一定量的载荷,使用SGP作为夹层玻璃中间膜,更能抵御温度环境及水汽的影响[2]。SGP的固有特性大大提高了玻璃的抗冲撞性能、防盗防暴性能及抗灾害性能,SGP夹层玻璃有效提高了建筑幕墙安全性[3],使其能轻易适应当今建筑市场最新最严格的设计要求。

镀膜玻璃具有较好的隔热保温性能,尤其是银基低辐射镀膜玻璃可以有效地抑制红外光透过,提高玻璃的隔热性[4],达到建筑要求的节能性、光学性和环保性,备受建筑设计师的青睐,被广泛应用于世界各地的建筑中。SGP本身具备高透性,与镀膜的结合使用更能衬托镀膜颜色晶莹剔透的光学效果。

随着客户对建筑玻璃安全性、舒适性、美观性要求的不断提高,SGP夹层Low-E产品越来越多。因玻璃本身存在弯曲和翘曲,特别是经钢化处理后会更加明显,同时因镀膜腔室高度的限制,无法生产10/8以上的夹层玻璃。根据安全玻璃最大许用面积规定,玻璃越厚允许使用的面积越大。采用常规先夹后镀工艺,无法满足对玻璃要求更厚、更大、更安全的设计要求。因此对于超厚夹层玻璃镀膜,只能采用先镀后夹的工艺生产,但因Low-E膜的低辐射特性导致在辊压加热时SGP难以充分均匀受热,导致辊压憋气及局部未加热均匀情况,造成出釜后气泡废品;通过非辊压抽真空的方式生产超厚SGP夹层Low-E玻璃需要耗费大量的人力及物料成本,生产效率极低,无法满足批量化生产,难以满足客户要货需求。

本文探究超厚SGP夹层Low-E玻璃的生产工艺,通过优化辊压加热方式及SGP类型等工艺控制解决传统工艺生产存在成品率低、成本高、效率低的问题,实现10/10及以上厚度SGP夹层Low-E玻璃的批量加工,并通过实验证明产品的安全性能。

1 试验

1.1 试验原料

优质浮法基片:厚度10 mm、12 mm,吴江南玻玻璃有限公司;SGP膜片:1.52 mm,可乐丽公司注册商标为SentryGlas®。其他辅助材料:PVC保护膜(厚度0.03 mm,熔点≥200 ℃)等。

1.2 试验设备及仪器

切割机:意大利BOTTERO玻璃切割机;磨边机:意大利BAVELLON磨边机;钢化炉:芬兰TAMGLASS双室钢化炉;镀膜线:南玻集团自主研发磁控溅射镀膜生产线;夹层线:深圳汉东玻璃机械夹层生产线;高压釜:辽宁北方玻璃机械高压釜;煮沸试验箱:广州哲通能源科技有限公司;电热鼓风烘箱:欣灵电气股份有限公司。

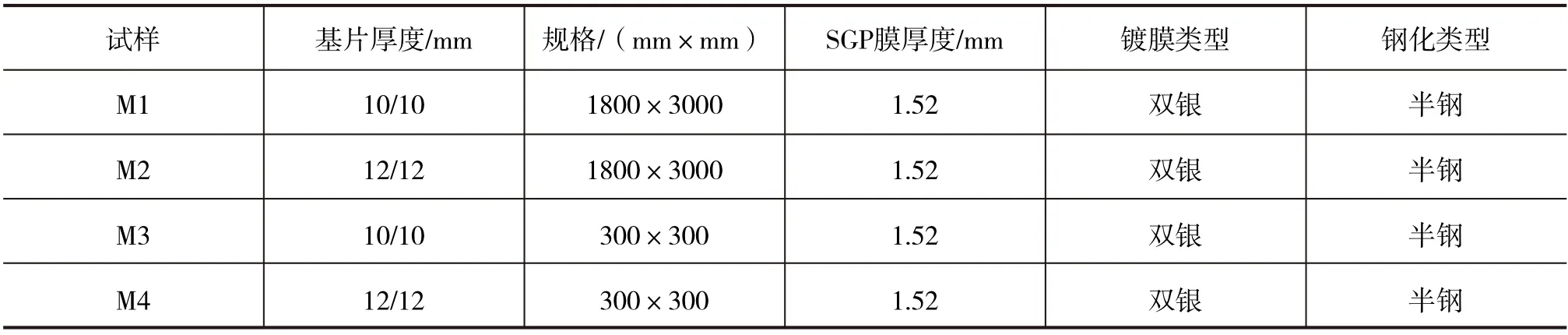

1.3 试样

选取10 mm、12 mm的浮法玻璃基片按照所需的试样尺寸进行切割、磨边(粗磨)、钢化(半钢化)工艺流程处理,然后在第二片玻璃的空气面上采用真空磁控溅射法镀射由Zn、Ag、Cu、NiCr、SiN等组成的双银低辐射镀膜膜层(膜层厚度50~100 nm),再将镀膜处理后的第二片玻璃与半钢化处理后的第一片玻璃进行SGP夹层,并使镀膜膜层处于夹层外侧。试样规格及制备方式见表1。

表1 试样规格及制备方式

2 工艺控制要点及注意事项

2.1 镀膜膜层质量

因10/10及以上厚板SGP夹层Low-E玻璃超出镀膜腔室高度的限制,需采用先镀后夹的工艺,而先镀后夹需要Low-E经过夹层清洗、辊压、高压釜工艺,在Low-E和中空被保护前增加了工艺流程及时间,因此对膜层的可加工性(抗划伤性、抗氧化性)提出了更高的要求。首先,镀膜工序生产时需严格控制玻璃的表面质量及磁控溅射真空度,镀膜清洗毛刷干涉量需按照略低于夹层总厚度控制,保障镀膜基片表面的绝对清洁;镀膜处理后放架按照第一片玻璃膜面朝玻璃架外放置以避免膜面残留架子印印记,从第二片玻璃起膜面朝玻璃架内的方向放置,每片之间紧密贴合,注意不要有左右错位,防止膜面暴露在空气中。

2.2 夹层基片清洗

夹层清洗机用水需为去离子纯水,以防止低辐射膜层与水中的酸碱性离子发生反应。同时,夹层清洗机采用的毛刷为0.1~0.2 mm的软毛刷,防止毛刷过硬刷坏膜层。

2.3 夹层合片

夹层合片环境湿度为23%±5%,温度为25 ℃±3 ℃。SGP选用单层板材,卷材叠加会滞留过多的空气在夹层内导致难以排出;生产前测试SGP含水率在0.2%以内。合片前使用粘辊对SGP膜表面进行清洁,清除静电吸附的碎屑等杂质。生产合片过程中若采用行车吸盘送片,需检查更换干净的吸盘套,防止吸盘套脏污在膜面留下吸盘印。

2.4 夹层辊压

因Low-E膜层的低辐射特性,采用传统的红外辐射加热炉生产会导致辊压憋气及局部未加热均匀情况,造成出釜后气泡废品,因此需采用对流加热炉,并采用恒温辊压工艺,对流辊压炉的三区炉温均设置为140~150 ℃,避免因对流炉温差变动造成加热不稳定,玻璃的出炉温度控制在50~60 ℃。出炉后使用PVC膜将Low-E面进行贴合防护。辊压过程中需注意压辊表面的清洁,防止压辊表面有胶粒等杂物粘在膜面形成残余印记。出辊压后的玻璃四周边部20 mm左右呈透明封边亮线,中部呈均匀排气纹路的半透明状,如图1所示。采用PVC保护膜对辊压后玻璃的Low-E面进行贴膜保护,PVC保护膜与低辐射镀膜面紧密贴合,不可有空气残留;使PVC保护膜全部覆盖低辐射镀膜面,同时割除边缘多余的保护膜。

2.5 夹层釜压

辊压后的SGP夹层Low-E玻璃半成品在高压釜玻璃车上的摆放间隙应大于20 cm,防止玻璃与玻璃之间间隙过小影响热循环风在釜内均匀流通,产品无法均匀受热,且影响保温结束后快速均匀冷却。保温温度:135~138 ℃、保压压力:1.2~1.3 MPa、保温时间:90~100 min。足够的保温时间可以使厚板SGP夹层Low-E玻璃充分受热均匀,SGP充分均匀流动,同时保证SGP夹层Low-E产品的后期使用寿命。保温保压结束后快速均匀冷却,冷却速度过慢会影响产品的透光率;降温至45 ℃以下进行排气出釜。

2.6 人员操作控制

低辐射镀膜玻璃经过镀膜下片、夹层上片、清洗、合片、辊压、高压釜等多个工序,直到中空合片的过程中,接触低辐射镀膜玻璃时均需按规范操作,严禁任何脏物接触低辐射镀膜膜面,避免操作不当导致膜面产生氧化、擦伤、污迹等缺陷。

3 性能检测

根据GB 15763.3—2009《建筑用安全玻璃第3部分:夹层玻璃》及可乐丽企标-2015《SGP离子膜应用规范》对试样进行了耐热性、烘焙及锤敲性能相关试验。

试样M3、M4在65 ℃保温3 min,水浴加热至100 ℃并保温2 h,冷却至室温后出现最深的气泡距离边部10 mm(小于13 mm),耐热性符合标准要求;将试样垂直放入电热鼓风烘箱,加热至105℃,并保温2 h,取出试样自然冷却至室温进行观察,超出边部13 mm未产生气泡或其他缺陷;继续将试样垂直放入电热鼓风烘箱,按照15 ℃为阶梯,分别加热至120 ℃、135 ℃和150 ℃并保温2 h,依次取出试样自然冷却至室温进行观察,试样M3、M4超出边部13 mm未产生气泡或其他缺陷,试验照片见图2。样品烘焙测试效果达到最优级水平。

将试样M3、M4切割为300 mm×76 mm的尺寸后放置在敲击试验箱上,从玻璃底部开始用均匀的力量用钢制圆锤击碎试样,后一锤覆盖前一锤的一半敲击面积,直至长度100 mm以上均被敲碎,如图3所示。然后与标准样片比较并统计裸露胶片的面积,得出试样的敲击值均为6.8级,锤敲等级符合标准要求。

4 结语

采用对流辊压工艺可以制备出符合安全性能要求的10/10及12/12的SGP夹层Low-E产品,突破了传统工艺因镀膜腔室高度只能加工10/8的最大厚度限制。超厚板SGP夹层Low-E玻璃的工艺控制关键在于Low-E层本身的耐加工性及辊压加热控制,使用SGP单层板材更能保障辊压生产的稳定性,避免卷材叠加会滞留过多的空气在夹层内导致辊压难以排出;采用恒温辊压工艺优于升温或降温工艺,可以避免因对流加热炉内温差变动造成的加热不稳定,使SGP受热充分均匀,达到较优的辊压效果,更大程度地提高产品加工质量。