一种U型零件载荷试验工装设计

刘啸 李剑 江涛

(二重(德阳)重型装备有限公司,四川 德阳 618000)

在设计工作中,设计人员面对的大部分都是改型设计,对成熟产品的外形尺寸进行修改,对局部的结构进行调整优化,这时候主要做的事情是对改型后结构件和联接件进行校核,对相关标准件重新选型匹配。总的来说改型设计目标明确,过程清晰,结果良好。但是如果遇到新产品设计,没有现成产品结构借鉴参考,这时候就可以结合机械结构创新设计理论进行设计。

1 零件结构分析

在某生产项目中,有两个U型零件需要设计专用的载荷试验工装,用来模拟U型零件实际受力工况对U型零件进行测试。经过分析,这种U型零件结构奇特,没有类似的载荷试验工装,这就需要按照新产品的设计思路进行设计。

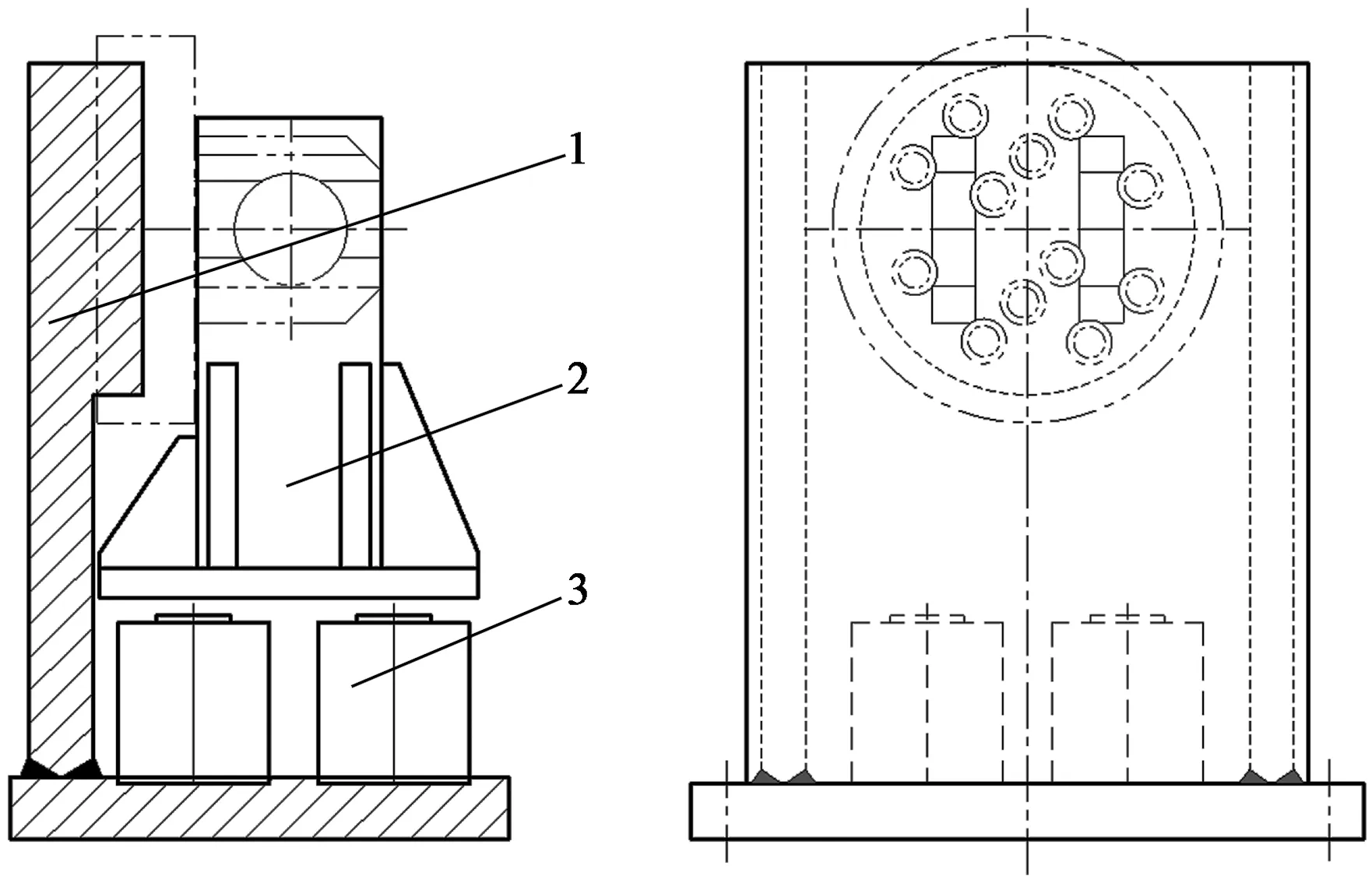

两个U型零件外形和受力如图1所示。U型零件两个竖板上的销孔用来穿销轴,底部的圆形凹槽上的孔用螺栓联接,圆形凹槽的两条直线突出防转。根据项目要求,需要对这两个零件进行载荷试验。载荷力Fy大小为4913 kN,作用于两个竖板的销孔上,圆形凹槽则嵌在相关件上,同时通过螺栓将U形零件与相关件联接。分析得到,两个U型零件在外观和尺寸上除圆形凹槽外基本一致。如果将图1左边的U型零件沿轴线顺时针旋转90度后,其圆形凹槽和螺栓孔与右侧U型零件基本一致,但是销轴方向变成垂直。

图1 U型零件外形和受力图

2 试验工装方案设计

分析载荷试验工装设计,主要围绕下面几个部分展开,载荷力如何施加和测量,结构的强度和刚度是否满足要求,结构轻量化,试验过程的安全性(防止试验过程中因U型零件自身损坏导致试验现场发生事故)。

2.1 试验工装液压系统设计

首先是载荷力的施加和测量。4913 kN的载荷力很大,而试验工装为一次性使用,所以要尽量节省成本,避免采用成本昂贵的结构,故考虑使用液压千斤顶驱动。在试验时整个试验工装除了千斤顶内的缸体和活塞杆的相对运动,其余部分没有机构运动,因此千斤顶带载运动行程主要是工装在载荷作用下的综合弹性变形,运动行程很小,因而采用手动液压泵加压。为了能获得试验数据以及控制输出压力,针对试验过程安全控制的要求设计了一套专用的液压系统[1],千斤顶内置位移传感器,千斤顶无杆腔端接压力传感器,千斤顶活塞杆位移和油压实时显示在液压系统控制台的显示屏上。液压系统原理图见图2,该液压系统工作时通过手动泵加压,增压器自带保压功能,通过电磁换向阀实现试验完成后的卸压,通过单向节流阀减少卸压时液压油的流量,以防止对油箱的冲击。

1—手动泵;2—压力表;3—压力传感器;4—单向节流阀;5—增压器;6—液压千斤顶;7—压力传感器;8—电磁换向阀;9—电磁溢流阀;10—液压油箱。

这里采用千斤顶数量为2,缸径相同,油压相同,因而顶升力F相同,F=Fy/2=2456.5 kN。千斤顶缸径D为280 mm,油压作用面积S=πD2/4=61575 mm2。根据压强计算公式得到单个千斤顶产生2456.5 kN力需要的压强为P=F/S=40 MPa。

考虑到在试验过程中可能由于U型零件或试验工装的质量问题导致试验失败,采用分级加压的方式,按8 MPa,16 MPa,24 MPa,32 MPa,40 MPa一级级加压,每级加压完毕保压3 min后对工装进行目视检测,确定没有问题后继续加压直至40 MPa。通过上面计算,千斤顶无杆腔油压达到40 MPa,则作用在U型零件上的载荷约等于4913 kN(忽略千斤顶缸杆间摩擦损耗)。按规定完成保压时间后就达到试验要求。通过分级加压并观察的过程,确保如果在U型零件本身存在缺陷的情况下,能及时地停止试验,防止意外发生。

2.2 试验工装结构设计

结构设计是将机构和构件具体化为某个零件或某个部件的形状、尺寸、连接方式等过程,将原理方案设计具体化,以满足产品的功能要求。结构设计具有多解性特征,满足某一设计要求的机械结构并不唯一。与此对应的结构设计创新设计方法有很多,比如源于德国的变元法等[2]。虽然相关术语叫法不同,但是实质上都是对基本的结构方案基础从多种角度出发做出种种变化,使方案更加合理可行。下面就结合张莉彦等[3]编著的《机械创新设计》中机械零部件结构创新设计理论对试验工装结构进行设计,其创新设计类型见图3。

图3 零部件结构设计与创新类型图

首先,试验工装在力学试验的过程中,整套工装零部件之间没有弹性变形之外的相对运动,因此按照“功能分解”的理论,试验工装结构的功能分为U型零件固定和U型零件加载两个部分。由此设计了方案1,见图4。该方案布局简单,结构清晰。焊接框架用于固定U型零件,共两套,每个U型件对应一套焊接框架。U型零件加载则通过安装在焊接框架上的千斤顶推动千斤顶挡板,挡板通过销轴推动U型零件。

1—焊接框架;2—千斤顶挡板;3—千斤顶。

经过有限元分析,发现该方案中焊接框架局部应力过大,位移变形也太大,为了增强焊接框架刚度,结合“功能移植”的理论,将重型机械中常见的箱型梁结构[4]移植到焊接框架底部,见图5方案2。

1—焊接框架;2—千斤顶挡板;3—千斤顶。

然后对焊接框架进行有限元应力分析时发现,该结构设计虽然框架本身强度和刚度都满足要求,但是焊接框架固定在基础上的地脚螺栓需要的预紧力超过了地脚螺栓的许用极限,因此该结构还需要优化。对前两种方案综合分析,能够发现采用开放式框架时试验力必定有一部分会传到基础,会对基础产生破坏。按照“结构元素的变异与演化”的理论,将L型的框架变异成箱型框架,千斤顶的推力传递就能封闭在框架内,不会对基础产生破坏。同时在之前面对两个U型零件安装结构不同,需要两套焊接框架。根据“功能组合”的理论,在焊接框架上分出一个能旋转的盘形支架,该盘形支架能够同时安装两种U型零件并通过旋转90°达到使用要求。这样在焊接框架和盘形支架的组合功能就达到了之前两套焊接框架的功能,见图6方案3。

最后,为了增加盘形支架刚度和强度但又不增加重量,按照“结构元素的变异与演化”的理论,将盘形支架悬于箱型框架外的部分由圆盘形变为带辐射状筋板的工字形圆环。按照“方便制造和操作的结构设计创新”的原则,在箱型框架两侧加上吊耳方便吊装,见图7方案4。

1—千斤顶挡板;2—箱型框架;3—盘形支架;4—侧挡板;5—千斤顶。

3 试验工装结构分析计算

3.1 试验工装结构分析

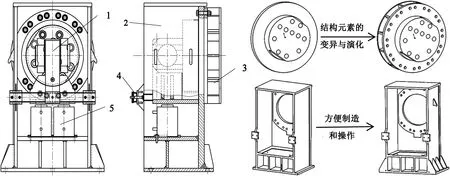

在方案4确定后,参照工装有限元分析经验对试验工装整体进行有限元力学分析[5]。由于侧挡板起安全防护作用,且横向刚度又小,而在理论计算时没有制造安装误差,因此在分析模型中将其简化去掉。千斤顶作用力为4913 kN,整套试验工装自重100 kN,自重对应力应变的影响只有千斤顶作用力的2%,在分析模型中将自重简化掉。将千斤顶挡板和千斤顶作为一个整体分析,其受力除了自重,还有来自于U型零件相配销轴的垂向力和箱型框架对千斤顶底部的垂向力,因此将其简化为作用于U型零件销孔位置4913 kN竖直向上的作用力和作用于箱型框架上千斤顶接触平面4913 kN竖直向下的作用力。盘形支架、U型零件和箱型框架间除了设置接触单元对,它们之间的螺栓联接也根据实际螺栓的刚度进行设置[6]。

3.2 试验工装有限元模型建立

根据前面的结构分析,建立试验工装有限元力学模型[7],见图8。

图8 试验工装力学模型

3.3 试验工装有限元计算结果分析

本次试验工装材料选择为Q355B,查标准屈服强度Rp0.2=345 MPa[8]。本次试验工装为一次性使用,安全系数取n=1.2,因此材料许用应力[σ]=Rp0.2/n=287.5 MPa[9]。

图9为试验工装等效应力分布云图。本次载荷试验目的是测试U型零件是否有问题,应力分析应排除U型零件。去掉U型零件后试验工装最高的应力集中位于盘形支架内环状分部的加强筋上,大小为σmax=234 MPa,其余位置大部分应力都在100 MPa以内。

图9 试验工装应力分布云图

由于σmax<[σ],所以该结构满足强度要求。

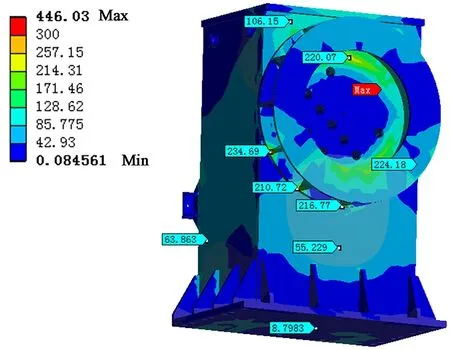

图10为试验工装综合位移云图,位移变形放大系数为28倍。对比初始模型框架,可以看到箱型框架有上下拉长的趋势,盘形支架与U型零件有逆时针翻转的趋势,这与实际情况一致。

图10 试验工装综合位移云图

图11为试验工装高度方向位移云图,最大相对位移处于U型零件的两个竖板的末端,但是U型零件与千斤顶挡板通过销轴连接,可绕销轴转动,因此要按销轴中心计算变形。

图11 试验工装高度方向位移云图

U型零件上销轴中心高度方向位移约4.3 mm,箱型框架上千斤顶接触位置高度方向位移约为-0.14 mm,去掉千斤顶和千斤顶挡板后的试验工装在高度方向综合位移为s5=4.44 mm。

3.4 试验工装液压泵选择

由于试验工装受力时各构件间基本只有弹性变形产生相对位移,因此千斤顶带载行程理论上也应该与千斤顶压力是等比例关系,按照分级加压原则得到载荷压强位移的相对关系,见表1。

表1 载荷压强位移表

载荷压强位移表显示了不同压强下,每个千斤顶的带载行程。在每个级别的加压过程完成后,将带载行程与试验现场液压系统显示屏上显示的两个千斤顶带载行程进行对比,如果两者差距太大或者左右千斤顶行程差异过大,并结合现场目测来判断试验装置和试验件此时是否正常。如果正常继续加压,如果不正常需要卸压检查后重新试验,确保了试验现场的安全性。

加压过程是分级加载,每级增加位移0.89 mm,计算满压40 MPa需要液压油体积为:

V1=n×S×s5=546.8 ml

式中,n是千斤顶数量,S是千斤顶缸径对应的面积。为了确保加压不超过额定值太多,将施加压强精度控制在1 MPa以内。由于千斤顶带载行程理论上与千斤顶压力是等比例关系,即P1/s1=P2/s2,推导出ΔP/Δs=P1/s1。

所以当ΔP=1 MPa时,Δs=ΔP×s1/P1=0.11 mm,对应液压油体积增量ΔV=n×S×Δs=13.5 ml。

为了确保加压精度,单次加压液压油体积不应超过13.5 ml,由于单次所需油量太小,电动泵流量大无法准确控制给油量,所以选用手动液压泵。该泵高压下单次打压流量2.3 ml/次,低压下单次打压12.5 ml/次。

4 试验工装制造和使用

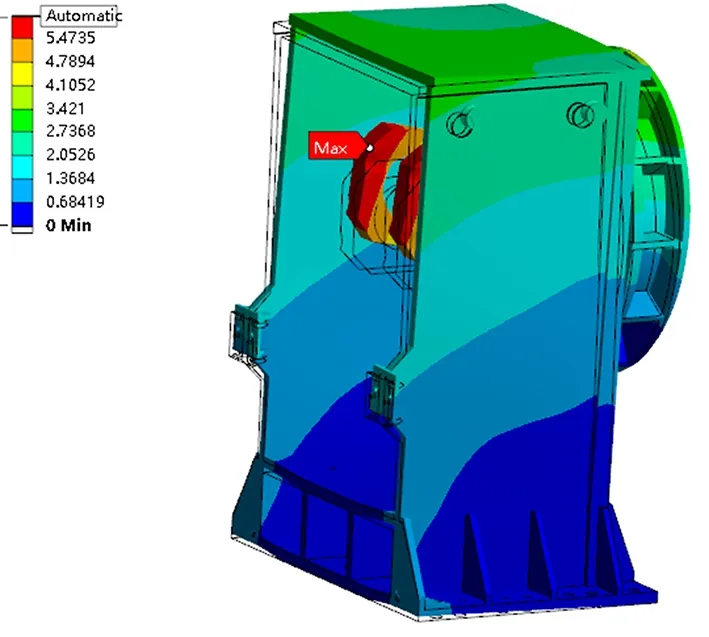

试验工装详细设计完成后在车间制造并完成组装,见图12。

图12 试验工装完成组装

现场试验时,根据液压系统分级加压要求逐步加压,最终加载至40 MPa左右,此时千斤顶载荷共4913 kN,千斤顶带载上升行程s0=5.05 mm(去除千斤顶无载荷上升行程),见图13。前面分析在4913 kN载荷力下,试验工装高度方向综合位移s5=4.44 mm,在实际工作中还要加上连接部分的装配间隙以及千斤顶自身和千斤顶挡板在载荷下的变形,这就与实际工况下s0=5.05 mm十分接近,误差为12%。这也验证了之前有限元力学建模和求解结果的正确性。

图13 载荷试验现场液压系统显示屏

最终U型零件载荷试验成功完成,U型零件也通过载荷试验后的表观质量检测和超声检测,项目顺利完成。

5 结论

(1)针对试验工装试验过程中安全控制要求,结合试验工装结构特点设计了一套手动泵专用的液压系统,通过实时显示测量所得的左右千斤顶有效行程和油压来分析判断载荷工装的实时工况,通过分级加压并观察的流程保证整个试验过程的安全性。

(2)运用机械结构设计与创新方法,从功能分解、功能组合、功能移植、结构元素的变异和演化等方面对试验工装进行了结构设计,并通过仿真分析确保试验工装结构的安全性。

(3)根据仿真得到40 MPa下4.44 mm位移推导出载荷压强位移表,该表与液压系统显示屏显示测量参数对比用来作为试验过程中试验件和试验工装是否正常的判断依据,在试验过程中实测位移与仿真位移的数值差异为12%说明了试验过程正常和有限元建模正确性,同时也根据仿真位移推导出每次加压允许的最大流量13.5 ml,据此选择了单次加压流量最接近的手动泵。

本次试验工装设计通过创新设计方法的运用和仿真分析的结合,获得了较为满意的设计产品,同时液压系统的设计、仿真数据和分级加压流程的有效结合也保障了试验过程的安全性,为类似新产品设计提供参考。