米酒自动酿造装置的研究

潘文见,卢剑锋,陆洋,郭启鹏

(1.550025 贵州省 贵阳市 贵州大学 机械工程学院;2.550025 贵州省 贵阳市 贵州省轻工业科学研究所)

0 引言

机械化、自动化逐步融入传统行业,代替传统生产方式[1]。贵州米酒文化历史悠久,以水、大米等为主要原料,主要分为蒸馏型和发酵型米酒。蒸馏型米酒,经发酵、蒸馏、陈酿、勾兑而成,是具有米香型风格的白酒;发酵型米酒是经蒸煮、糖化、发酵、压榨、过滤、贮存、调配而成的酿造酒。米酒生产属于密集型劳动,生产方式落后,精细化程度低[2]。酿造的工艺和酿造设备需要进行改进,结合高新技术手段推动酿造行业向自动化、智能化方向发展。

米酒酿造过程中的重要关键因素是发酵温度,温度调控对酿造过程的稳定性有着重要影响,影响米酒的品质与产量[3]。传统酿造受气候环境影响,冬天气温低,夏季气温高,对发酵工况产生较大影响,影响出酒品质以及产量[4]。米酒酿造过程复杂,发酵工况影响因素多,不仅是温度变化,而且温度分布对发酵过程也产生巨大影响。

本文从米酒酿造工艺背景出发,设计了一款适用于米酒酿造工艺的自动化设备,搭建了具有蒸煮、冷却、酿造发酵、蒸馏、水储藏处理功能的综合应用性自动化设备,用以提高米酒的生产效率和产能。

1 设计与工艺

1.1 酿酒工艺

米酒酿造传统工艺属于半受控条件的酿造工艺,涵盖了蒸粮、糖化发酵、蒸馏、储藏等流程,是世代相传的酿造经验不断总结出来的工艺[5],所以需要从酿酒工艺流程出发设计米酒自动酿造酿造设备。米酒酿造工艺:投放物料—浸泡—沥干—蒸煮—吹空气(摊凉)—加曲搅拌—糖化(24 h)—输送至发酵罐发酵—蒸馏—储藏。

1.2 生产线的设计

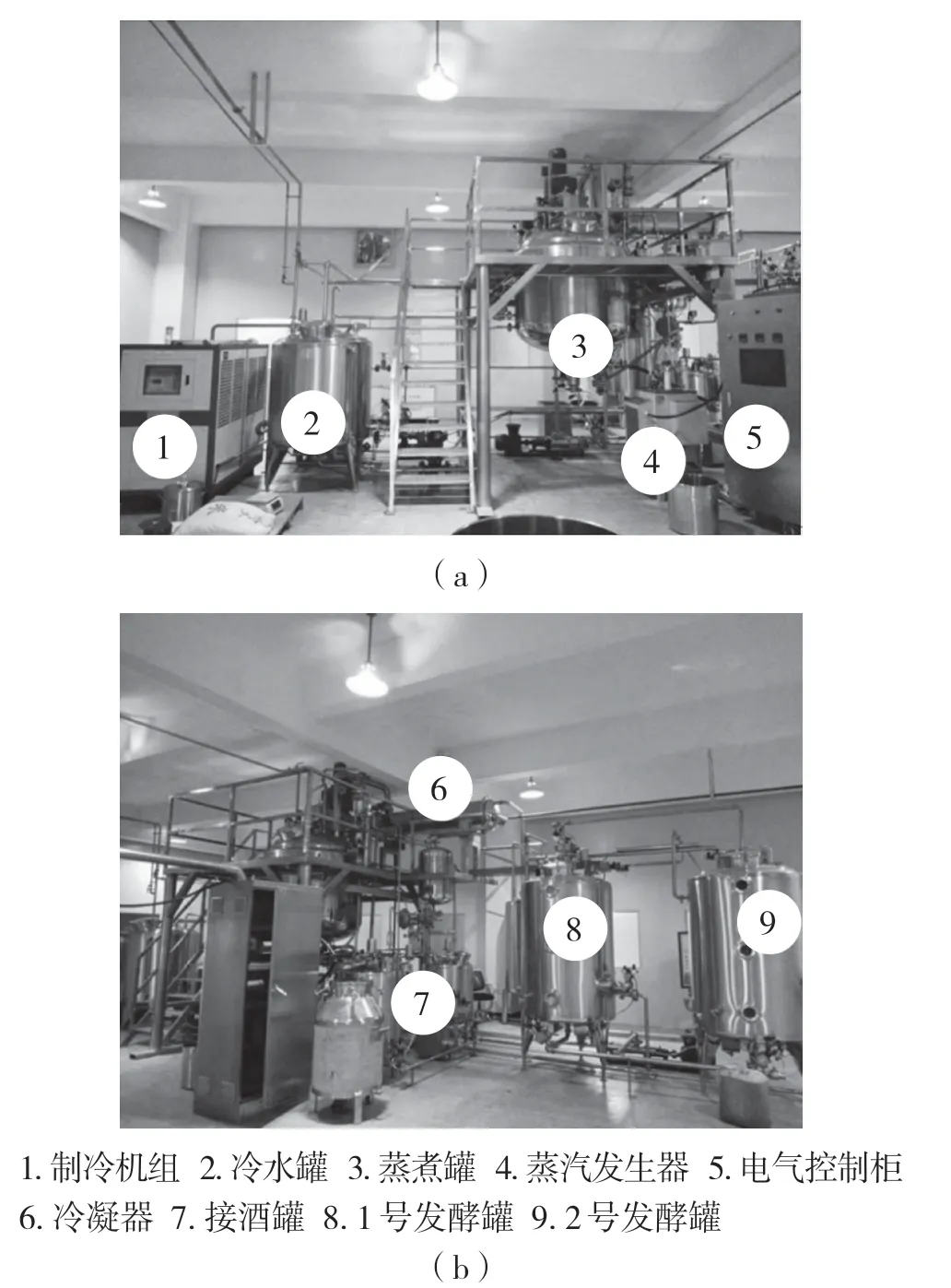

米酒自动化酿造必须保留传统生产工艺,再引进更加全面的技术,从装备、控制系统等方面进行优化。本文设计的米酒自动酿造生产线如图1 所示。图1(a)为装置左侧,制冷机制冷储藏罐中的水,冷水通过管路连接到各个功能罐中构成冷却系统,冷却系统可以给蒸煮罐、发酵罐以及蒸馏时提供冷媒,实现冷却功能。拥有蒸饭、发酵、蒸馏功能于一体的蒸煮罐,连接着导热油箱和蒸汽发生设备,当蒸煮罐作为发酵罐时,通过导热油循环给一体罐供热。在高温消毒、蒸煮、蒸馏功能下,由蒸汽发生器供热,蒸汽加热方式比导热油方式加热效率更高。蒸煮罐连接冷凝器直通接酒罐,蒸馏时控制器调节通过冷凝器的冷水量,进而实现出酒温度的控制。图1(b)右侧为保温发酵罐,为提高设备利用效率和生产效率,设计多个发酵罐。蒸粮结束,掺入酒曲后,将发酵物料输送至发酵罐中发酵。

图1 设备设计图纸Fig.1 Equipment design drawings

米酒自动酿造集成系统涵盖集成了泡粮、淘洗、蒸粮、发酵、蒸馏功能等设备,减少了传统工艺中人工运输、装卸,提高了工作效率,全密闭式酿造,避免与空气中粉尘接触,避免生物污染。建立自动控制酿造系统,实现米酒机械化、自动化酿造现场设备如图2 所示。

图2 米酒自动酿造装置Fig.2 Automatic brewing device for rice wine

2 控制系统设计[6]

设计了米酒酿造自动控制系统,控制发酵液的温度尽可能均匀分布,减小发酵液温度差异,监控加曲、温度、发酵时间。设计投料、水量、酒曲量、发酵温度、发酵时长的数据记录。

2.1 系统设计

米酒自动酿造控制系统包括软、硬件设计。主要包括系统总体设计、硬件选型、下位机程序设计和上位机监控系统设计。PLC 下位机控制模块接入开关量输入输出、传感器、模拟量输出、Modbus 485 总线控制流量计、温控仪表等485 总线设备,控制器发送指令,控制动作阀门、泵的顺序启停、保护以及发酵、蒸馏恒温控制等;上位机程序设计主要包括系统控制按钮、参数设置以及数据监控。触摸屏为现场控制上位机,能够进行现场控制、数据记录等。利用GRM 模块远程连接接入公网,实现远程监控设备运行状态。采用双上位机的结构,若设备出现异常且现场无人看守,可以通过手机App 等发送异常信息。系统总体结构如图3 所示。

图3 自动酿造控制系统组成Fig.3 Composition of automatic brewing control system

2.2 系统硬件以及操控系统

该控制系统以步科触摸屏为上位机,信捷中型PLC 为下位机,XG 系列为信捷中型机系列,采用XG 系列XG-1 型 CPU,搭配数字量输入、输出模块,检测和控制电磁阀的开关状态。压力传感器、温度传感器输出为4~20 mA 电流信号,因为有部分温度传感器为PT100 信号,故选配了适配该CPU 的模拟量输入模块。该控制系统采用的通讯协议为Modbus rs485 和Modbus TCP,实现现场设备的数据交互与控制。该自动酿造控制系统PLC现场控制接线图如图4 所示。

图4 自动酿造系统现场接线图Fig.4 Field wiring diagram of automatic brewing system

以步科触摸屏为上位机控制系统,巨控GRM533 作为远程监控系统,用以查看设备状态以及故障报错。上位机界面分别设计了手动操作界面、自动操作界面、温度曲面查看界面。自动操作画面设计了自动清洗操控区和自动酿酒区,包含当前设备工作参数设置区,实时显示正在进行的工艺工序以及相关发酵温度、发酵时长、酒精度等动态参数;手动操作画面设计了用户自行操作的相关设备和阀门,自行设计酿造步骤,用以研究酿酒工艺工序,开发新的酿酒工艺流程。为提高生产效率,设计了多个发酵罐,在发酵罐界面上监控发酵温度、发酵时长,部分操作界面见图5。系统硬件连接及参数设计完成后,进行设备试验,该设备完整地完成酿酒工艺所有流程并实现了酿酒生产。

图5 控制系统界面Fig.5 Control system interface

3 发酵罐温度场数值仿真

酿酒最为重要的环节为发酵,发酵工艺对米酒的产酒量、口感、香味影响起重要作用。米酒发酵重要参数是稳定的发酵温度和发酵时长。在自然环境下密封发酵,发酵温度易受四季温度变化影响。发酵期间罐体温度分布均匀对米酒发酵极其重要。模拟发酵罐内温度分布,改进罐体结构,尽可能使其内部温度分布均匀,避免局部温度过高或过低杀死酵母菌或影响发酵效率。

3.1 建立模型

在酿酒设备设计中,建议采用罐体式发酵方式设计发酵容器。发酵罐结构图与三维模型如图6所示。发酵罐有投料口、清洗、观察口、取样口,设计有加热和冷却功能,为减少环境温度对内部发酵温度的影响,设计了聚氨酯材料的保温夹层。目前设计的发酵罐已数次用于生产试验。

图6 发酵罐Fig.6 Fermentation tank

酿造发酵罐要实现较长的发酵时间,所以设计保温罐体时需要考虑其保温功能,能够加热、降温以及有外部支撑架等。建立精确完整的模型,计算量大、计算速度慢,需对实际模型进行简化,但又不能影响计算精确度。本文着重研究发酵罐温度低于发酵温度时对其加热的温度分布,加热时温度是否有局部温度过高而影响发酵状态。结合加热方式,发酵罐实际模型去除其外部支撑架、外部连接管道结构。考虑到罐体结构复杂,优化了计算模型,保留罐体保温层和罐体内部液体和少量空气。

3.2 数值模拟工况分析

以锥型发酵罐发酵,罐体结构如图6,以水代替发酵液,分析其加热传热过程。发酵罐内发酵液通过底部加热,向上传热,且与环境形成自然对流。实际加热过程中发酵罐内部加热的流动状态是紊态的,十分复杂,为了简化计算,对仿真模型作以下合理假设[7-9]:(1)实验中温度变化不产生相变,所以假设水为常物性、不可压缩物质;(2)加热时间短,认为生产车间为恒定温度;(3)不考虑流体的黏性耗散;(4)设定各项导热系数、热容和热膨胀系数为定值。

该仿真利用了能量方程和k-estandard 湍流模型对发酵液进行温度场数值模拟计算。

连续性方程:

式中:ρ——密度;u——速度。

动量方程:

式中:f——质量力;Su——达西源项,表示空气与发酵液之间的相互作用力;σ——应力张量,由不可压缩流体应力张量计算公式计算得出:

式中:P——压力;τ——偏应力张量;I——单位张量。

能量方程:

式中:cp——定压热容;h——导热系数;T——温度;Sh——相变释放热。

VOF(Volume of Fluid)模型通过求解动量方程并跟踪整个计算域中不同的流体体积分数来模拟2种或多种不混溶流体[10]。在数值模拟计算的模型中,从里到外依次为发酵液、保温材料和壳体,该发酵罐体总厚度为118 mm 的外层,包含保温层和钢体结构,不锈钢板厚度为2 mm,保温层为聚氨酯材料,厚度为114 mm,材料性能如表1 所示。罐体中存在10%的空气和90%的溶液,并且要模拟出其温度变化趋势,所以在数值计算中将采用VOF 多项模型,气体设为第1 相,液体为第2 相。计算的工作情况:设备车间实际环境温度低于要求的发酵温度,发酵发酵罐外环境温度为25℃,初始温度为25℃,计算加热后,分析罐体内发酵液的温度分布。

表1 材料性能参数Tab.1 Material performance parameters

罐体加热部分是通过电加热管加热导热油,在控制器中使用PID 控制策略通过可控硅输出功率给予电加热管将油温稳定控制为100 ℃,简化计算为底部固定100 ℃向罐体加热。文章通过数值仿真计算,验证该加热方式加热效果是否良好,观察温度场分布,以便改善加热方式。

4 结果与试验分析

4.1 仿真结果

模拟仿真结果如图7 所示。从温度云图可得:由底部向上加热的过程,温度由下向上传递,形成梯度。底部局部达到极高的温度,杀死了酒曲发酵酵母,终止了部分发酵液发酵,影响发酵。而上半部分未产生温度变化,仍在较低的温度段,达不到良好的发酵工况。这种情况给静态液体发酵造成较大控制难度,且要在同一罐体里实现蒸馏功能时,底部发酵物料会糊掉,出酒时有较重糊味,影响了出酒品质。

图7 温度分布云图Fig.7 Cloud map of temperature distribution

体积温度云图如图8 所示。由图8 可见,温度集中在罐体下部,上部仍与环境温度一致,锅底(加热部)温度与上部温度对比出现较大温度差。在此工况下,上部发酵速度缓慢,下部温度过高发酵失效,发酵过程产生杂质升高,影响发酵品质,酒体酸度升高,进而影响米酒品质。

图8 温度分布体积云图Fig.8 Volume cloud diagram of temperature distribution

4.2 现场加热温度工况

为验证加热传热数值模拟与实际情况差异,因加热区在发酵罐底部,温度分布形成较明显的温度梯度,在发酵罐中布置温度采集点,分3 层区域采集不同高度的温度,在每层采集A、B、C 点温度,分析温度在各区域的温度分布,如图9 所示。

图9 温度数据采集点Fig.9 Temperature data acquisition points

在加热实验中,测量12 个温度采集点温度值,加热温度测量数据如表2 所示。由锅底到3 到1 垂直方向上,温度由100 ℃逐渐降低到25 ℃,即初始环境温度在每层A、B、C 形成中性轴对称分布。底部温度明显过高,上部温度几乎未发生改变,即热量未传入上部,上部发酵液没有得到加热,温度与环境温度保持一致。

表2 加热温度测量Tab.2 Heating temperature measurement

实际测试数据与仿真结果均显示此加热方式传热效果不佳,热量由下向上传递,热量集中在下部,下部温度已超过酵母存活的极限温度,严重影响发酵,酸化了发酵液,可能产生发酵杂质,影响出酒品质。

4.3 优化控温方法

综合仿真与实际加热结果显示,底部加热方式存在温度梯度大的问题,局部温度存在过高和过低情况。易发生底部温度高,发酵生物存活率降低,发酵速率骤降,酵解过程中断等复杂情况,致使发酵物料酸度升高,影响出酒品质,降低产酒量。本文提出2 种改良方案:

方案1:通过底部加热,利用循环泵经管道将上中下层发酵液在发酵罐腔体里不断循环,直至各层温度达到发酵温度范围内,停止循环和加热;当温度差较大时,开启循环和加热,实现腔体实际发酵温度稳定在设定范围内。

方案2:需要改动结构,在保温层与内壁之间设计两道盘管,温度过高时利用水泵将冷水在冷却盘管中循环,即可冷却发酵液;温度过低时,在另一道盘管中通入恒温水或蒸汽加热内部发酵液。设计成发酵、蒸馏一体的多功能发酵罐。设计结构图如图10 所示。

图10 发酵罐改良结构Fig.10 Improved structure of fermentation tank

方案1 实施过程会干扰静态发酵过程,带来发酵液含氧量变高,使发酵液产生酸类物质,且会引起传感器数值波动,难以控制。方案2 的加热受热接触面更大,加热接触面能够更均匀地分布在发酵液的上中下层,加热区域更加均匀,减弱发酵液温度分布梯度大的现象,因此采用方案2。

5 设备试酿造实验

开机后,运行自动清洗消毒程序,设定酿造过程参数、步骤。启动自动酿造程序,发酵温度控制在28~35℃。发酵结束后,通入蒸汽加热蒸馏,温度升至85 ℃左右时开始出酒,出酒温度控制在25℃附近。当接酒罐酒精度显示为50%vol 时开始接尾酒;出酒酒精度为10%Vol 时停止蒸馏。进行了5 次米酒酿造实验,实验结果如表3 所示。

表3 实验结果Tab.3 Experimental results

第1 次酿造实验结果出酒率为62%计值,微浑浊。品评结果:米香突出,干净、无异杂味;第2 次实验出酒率为78%计值,清澈。品评结果:米香突出,入口柔和,干净、无异杂味,有突出的禾香味;第3 次实验出酒率为75%计值,清澈。品评结果:米香突出,入口柔和,干净、无异杂味,新酒明显,有突出的禾香味;第4 次实验出酒率为68%计值,清澈。品评结果:米香突出,干净、无异杂味,入口柔和,香气丰富。检测酸度比实验1、实验2、实验3 偏高;第5 次出酒率为65%,清澈。品评结果:米香突出,酱味较为明显,入口柔和,香气丰富。

6 结语

从米酒酿造工艺出发,研究米酒自动酿造装置,设计装置控制系统,设备组装调试后对装置进行现场验证,发酵时发酵罐中发酵液体达不到发酵温度,对其加热出现在垂直方向上有温度梯度分布情况,因此对发酵罐加热时温度场做仿真分析。将仿真结果与现场试验数据对比,仿真结果与现场试验都出现温度垂直梯度分布情况。针对此情况,对加热方案进行优化,提出了2 个优化方案,考虑经济性,遂采用方案2,并优化罐体结构。相比传统米酒酿造工艺,装置有如下优点:(1)自动化程度高,可实现无人值守,减少人工作业量和劳动强度;(2)工作效率更高,节省人工铲糟、运输发酵物料等时间;(3)相比传统酿造方式,产酒品质稳定,酒的口感和理化指标优良;(4)储存酒糟再处理,对环境污染小。

米酒自动酿造装置颠覆了传统手工操作模式,节约了人员成本,产品发酵过程中的工艺条件通过数字化控制,使每一批次的产品品质稳定性一致,排放少,污染轻微。