某前置后驱车起步抖动问题的研究

崔宁,杨月,张帆,闫硕,张剑平

(071000 河北省 保定市 长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心)

0 引言

随着汽车在我国普及,人们对汽车性能的要求越来越全面,除了常规的汽车动力性、经济性、可靠性之外,对NVH 性能的要求也越来越高。因为NVH 性能更加直观,客户可以时刻感知,所以在售后服务上NVH 类质量问题占比很大。在NVH问题中,有一类低频抖动易被感知,容易引起顾客抱怨,这主要是因为人体对低频振动最为敏感[1],因此低频振动问题必须要解决。

起步工况泛指车速0~20 km/h 的工况。在起步过程中,有动力和传动系统的结合、发动机扭矩的快速上升、动力总成及传动系统的刚体位移,情况较复杂;在起步工况,发动机和传动轴的转速较低,容易产生低频抖动问题。文献[2-3]研究发现,汽车在起步的过程中,随着离合器的逐步接合产生车身前后方向的低频抖动问题,主要是离合器的特性对车辆纵向抖动的影响;文献[4]主要研究了自动变速器中锁止离合器接近闭锁时因摩擦引起的颤振现象;文献[5-7]研究了传动轴布置角度对起步抖动的影响。

本文结合前人研究成果及起步抖动理论,探讨了起步抖动的发生机理,通过试验验证了传动轴形式以及变速器悬置刚度对起步抖动的影响。

1 问题描述

某前置后驱车辆信息如表1 所示。

表1 车辆信息Tab.1 Vehicle information

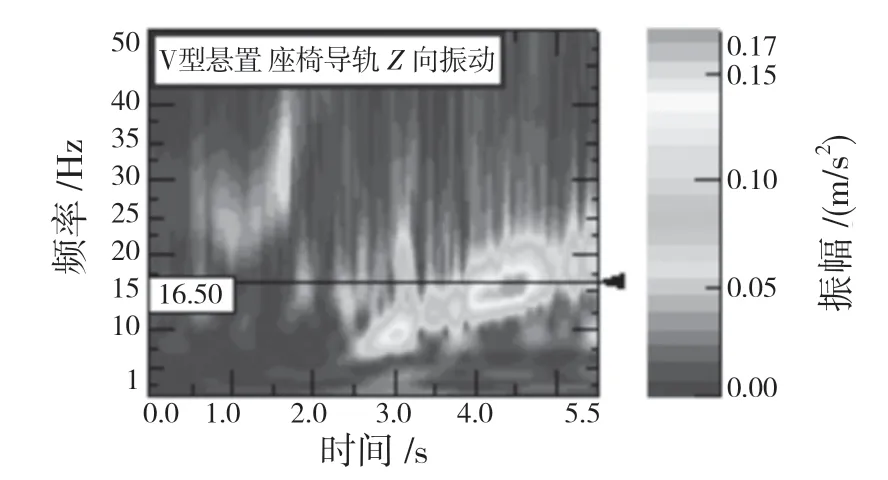

该车型在1 挡3/4 油门起步时,主观感受车辆发生2 个振动:(1)发动机转速在1 100 r/min 左右时,车辆左右抖动;(2)发动机转速在2 000 r/min 时,车辆上下抖动。从主驾座椅导轨振动Colormap 图中可以确定:左右抖动问题的频率为7.9 Hz,上下抖动问题的频率为15~18 Hz,如图1、图2 所示。

图1 座椅导轨Y 向振动Colormap 图Fig.1 Colormap of Y-direction vibration of seat guide rail

图2 座椅导轨Z 向振动Colormap 图Fig.2 Colormap of Z-direction vibration of seat guide rail

2 原因分析

2.1 理论分析

十字轴万向节的主动叉对十字轴的作用力偶矩,除主动轴驱动转矩TI之外,还有作用在主动叉平面的弯曲力偶矩CI。从动叉对十字轴也有从动轴反转矩TO,和作用在从动叉平面的弯曲力偶矩CO,在这4 个力矩作用下,十字轴万向节平衡。各力矩间关系为[6-7]

式中:θ——万向节主动轴和从动轴夹角;φI——主动叉转角。

一般情况下万向节θ角很小,所以tanθ≈sinθ≈θ。弯曲力偶距矢量的定点轨迹如图3 所示,呈圆形。

图3 弯曲力偶向量的分解Fig.3 Decomposition of bending force couple vector

各弯曲力偶矩分为方向大小一定的成分和大小一定、方向以传动轴转速的2 倍的速度改变的成分,即所谓的2 阶力偶。

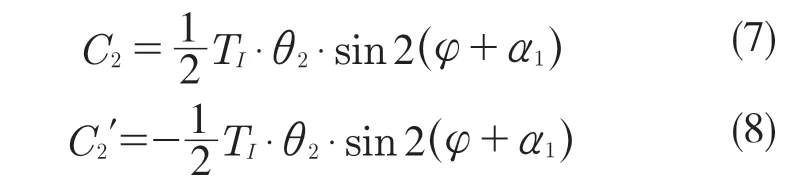

由以式(1)、式(2)及图3 可知,二阶力偶公式为

式中:φ——主动轴的转角,主动轴的叉面与主动轴和从动轴所成面垂直时,φ=0°;C——主动轴的叉面内产生的2 阶力偶;C'——从动轴的叉面内产生的2 阶力偶。

该力偶会引起传动轴的弯曲,并在传动轴支撑处产生2 阶支反力。

本文所述车型的传动轴采用两段轴布置形式,中间支撑位于中间万向节之前。如图4 所示。

图4 两段轴受力示意图Fig.4 Schematic diagram of force on two-section shaft

由式(3)、式(4)可知,第1 万向节的2 阶力偶为

第2 万向节的2 阶力偶为

第3 万向节的2 阶力偶为

式中:α1——第1、第2 万向节的相位角差值;α2——第2、第3 万向节的相位角差值。

相位相等时为0°,垂直时为90°

本文中α1,α2为90°,则:

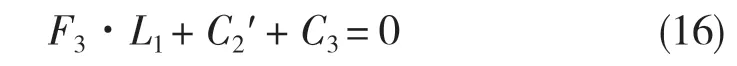

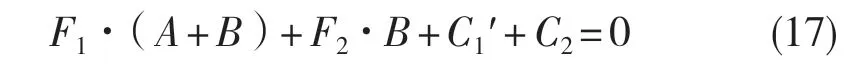

根据图4列出力矩平衡方程,如式(16)—式(17):

以传动轴第2 段为研究对象,对第2 万向节点处取矩,可得:

以传动轴第1 段为研究对象,对第2 万向节点处取矩,可得:

对中间支撑点处取矩,可得:

求解式(16)—式(17),得支撑处2 阶力为:

图5 为一段轴布置结构简图及受力示意图。

图5 一段轴受力示意图Fig.5 Schematic diagram of force on one-section shaft

假设万向节相位角α=90°,考虑θ1,θ2方向相反,则一段轴支撑处的2 阶力为

2.2 左右抖动问题真因排查

由图1 和图2 知,问题发生频率小于20 Hz。在该频段内有动力总成刚体模态、传动轴刚体模态、整车模态,因此在动力总成和传动系上布置三向振动传感器,测试是否有振动和座椅导轨振动在时间和频率上吻合。

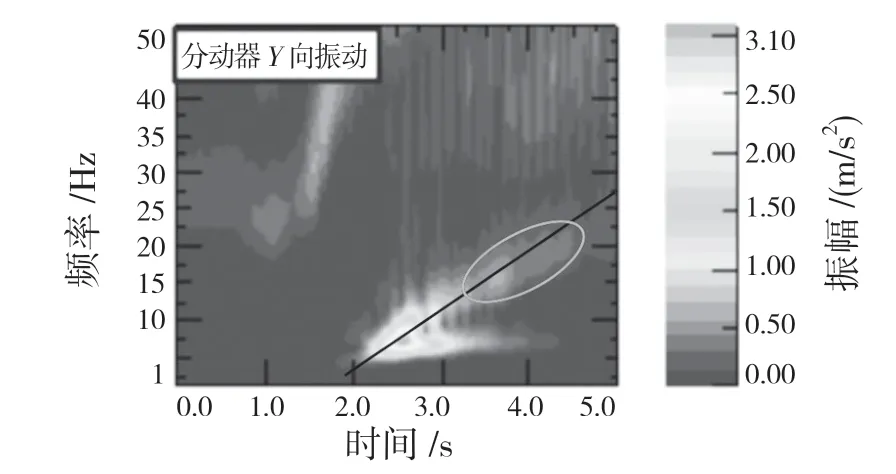

由图6 可知分动器Y向振动与座椅导轨振动吻合。

图6 分动器Y 向振动Colormap 图Fig.6 Colormap of Y-direction vibration of transfer case

通过动力总成刚体模态测试,发现Y向刚体模态频率为7.8 Hz,与问题频率基本吻合,如表2和图7 所示。

表2 动力总成刚体模态振型及频率Tab.2 Powertrain rigid body mode shapes and frequencies

图7 动力总成Y 向刚体模态Fig.7 Y-direction rigid body mode of powertrain

为分析抖动原因,在测试振动的同时利用CAN通道读取变速器输入轴转速。图8 中直线为变速器输入轴转速,曲线为座椅导轨振动。由图8 可知,振动峰值对应变速器输入轴转速为1 119 r/min。变速器1 挡速比为4.71,分动器和传动轴速比为1。由式(23)可计算出传动轴1 阶转频为3.96 Hz,则传动轴2 阶频率为7.9 Hz。

图8 变速器输入转速和座椅导轨振动Fig.8 Transmission input speed and seat guide vibration

式中:fpropeller——传动轴转频;ntransIn——变速器输入轴转速;itrans——变速器速比;idivide——分动器速比。

以上分析可以确定左右抖动问题的真正原因是传动轴2 阶力与动力总成刚体Y向刚体模态共振。

2.3 上下抖动问题原因排查

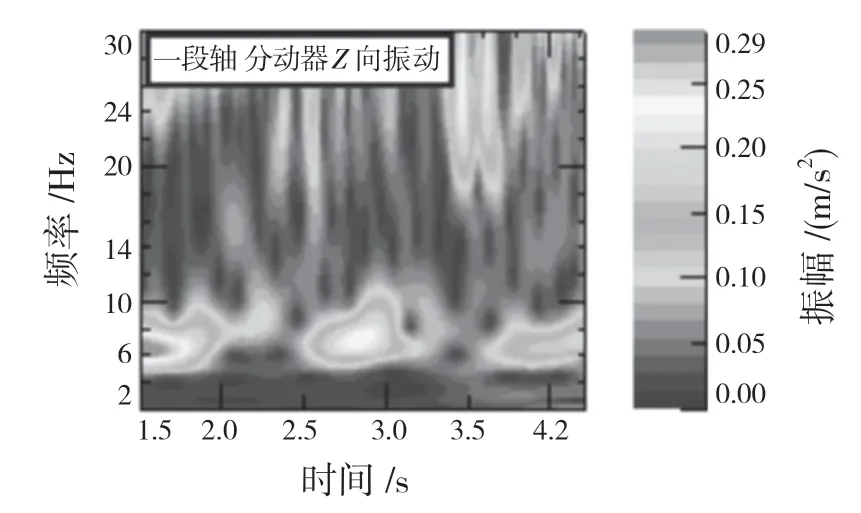

图9—图11 和图2 对比可知,在15~18 Hz 频段,分动器Z向振动无明显峰值;变速器悬置梁Z向和中间支撑Z向有明显振动峰值,且频率与问题频率吻合。从图中可见明显的传动轴2 阶阶次。

图9 分动器Z 向振动Colormap 图Fig.9 Colormap of Z-direction vibration of transfer case

图10 变速器悬置梁Z 向振动Colormap 图Fig.10 Colormap of Z-direction vibration of transmission mount beam

图11 传动轴中间支撑Z 向振动Colormap 图Fig.11 Z-direction vibration Colormap of middle support of transmission shaft

由图12、图13 和表2 可知,上下抖动频率与整车1 阶扭转模态频率(17.88 Hz)接近,与动力总成刚体模态和传动轴刚体模态无对应关系。

图12 传动轴刚体模态Fig.12 Rigid body mode of transmission shaft

图13 整车1 阶扭转模态Fig.13 First-order torsional mode of the vehicle

以上分析可知上下抖动的真正原因是传动轴2阶力与整车1 阶扭转模态共振。

3 方案及验证

3.1 使用一段式后轴

一段式后传动轴连接分动器和后主减速器,与两段式后轴相比,无中间支撑。

将本车两段轴和一段轴的传动轴夹角,代入传动轴2 阶力公式(式(19)—式(22)),可得两者2 阶力的差异,如表3 所示。一段轴2 阶力F比两段轴2 阶力F1小78.1%。

表3 传动轴2 阶激励力对比Tab.3 Comparison of second-order excitation force of transmission shaft

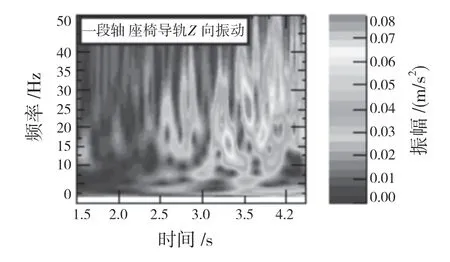

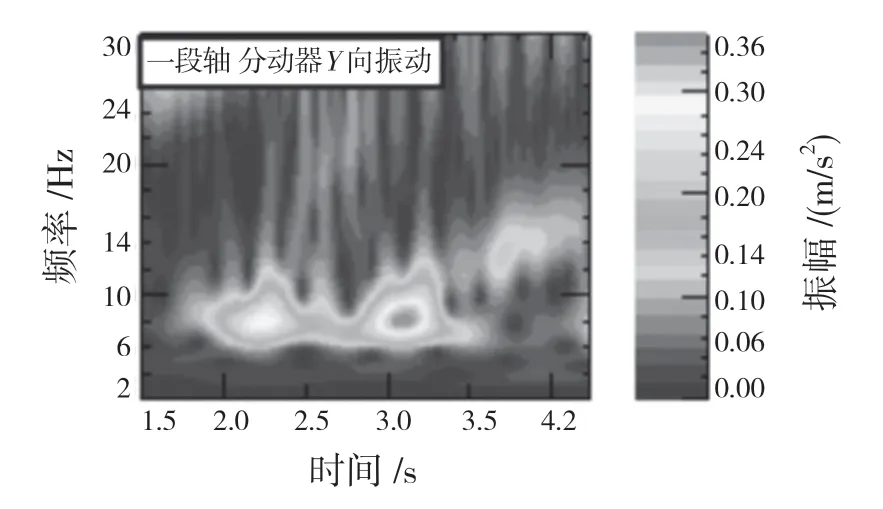

图14—图17 是使用一段轴后,座椅导轨和分动器振动Colormap 图,与原状态的对比结果如下:

图14 与图1 对比、图15 与图2 对比显示,使用一段轴后,座椅导轨Y向振动峰值为0.02 m/s2,Z向振动峰值为0.08 m/s2,远远小于两段轴的振动峰值0.23 m/s2和0.20 m/s2。

图14 主驾座椅导轨Y 向振动Colormap 图Fig.14 Y-direction vibration Colormap of driver seat guide rail

图15 主驾座椅导轨Z 向振动Colormap 图Fig.15 Z-direction vibration Colormap of driver seat guide rail

图16 与图6 对比、图17 与图9 对比显示,使用一段轴后,分动器Y向振动峰值为0.36 m/s2,Z向振动峰值为0.29 m/s2,远小于两段轴时分动器振动峰值3.68 m/s2和3.10 m/s2。主观感受起步抖动现象消失。

图16 分动器Y 向振动Colormap 图Fig.16 Y-direction vibration Colormap of transfer case

图17 分动器Z 向振动Colormap 图Fig.17 Z-direction vibration Colormap of transfer case

3.2 提高变速器悬置刚度

左右抖动原因是传动轴的2 阶力激励动力总成刚体模态,引起动力总成较大位移。在2 阶力不变的情况下,提高变速器悬置刚度,理论上可以减小其位移,降低抖动幅值。

原变速器悬置为圆柱型悬置,Y向刚度较低。V 型悬置可以将主簧刚度按照布置角度分解到Y向,使Y向具有较高的刚度。

图18—图22 为使用V 型悬置时座椅导轨、分动器和中间支撑振动Colormap 图,与原状态对比结果如下:

图18 主驾座椅导轨Y 向Colormap 图Fig.18 Y-direction vibration Colormap of driver seat guide rail

(1)图18 与图1 对比、图19 与图2 对比显示,使用V 型悬置后,座椅导轨Y向振动峰值为0.15 m/s2,Z向为0.17 m/s2,小于原状态座椅导轨振动0.23 m/s2和0.20 m/s2。

图19 主驾座椅导轨Z 向Colormap 图Fig.19 Z-direction vibration Colormap of driver seat guide rail

(2)图20 与图6 对比、图21 与图9 对比显示,使用V 型悬置后,分动器Y向振动峰值为1.06 m/s2,Z向振动峰值为1.58 m/s2,小于原状态的3.68 m/s2和3.10 m/s2。

图20 分动器Y 向振动Colormap 图Fig.20 Y-direction vibration Colormap of transfer case

图21 分动器Z 向振动Colormap 图Fig.21 Z-direction vibration Colormap of transfer case

图22 传动轴中间支撑Z 向振动Colormap 图Fig.22 Z-direction vibration Colormap of middle support of transmission shaft

(3)图22 和图11 对比显示,使用V 型悬置时中间支撑Z向振动峰值为1.04 m/s2,小于原状态的中间支撑Z向振动峰值1.12 m/s2。

以上对比表明:提高变速器悬置Y向刚度对起步工况Y向振动改善明显,对Z向振动有改善较小。主观感受整车抖动比原状态明显降低,但仍可感知。

4 结论

(1)使用十字轴万向节的两段轴会在传动轴支撑处产生较大的2 阶力。此2 阶力与动力总成Y向刚体模态共振,使得动力总成产生较大的位移,引起了整车左右方向抖动。同时,此2 阶力与整车1 阶扭转模态共振,引起了整车上下方向抖动;

(2)一段轴产生的2 阶力小于两段轴,且一段轴没有中间支撑,较两段轴少一个振动传递路径,因此一段轴可完全解决起步抖动问题。因此对于轴距较长的车型,必须使用两段轴或三段轴。这就需要在设计传动轴时合理布置各轴夹角,以降低传动轴2 阶力;同时需使变速器悬置具有较高刚度,以降低动力总成位移,从而改善起步抖动状况。