基于PLC 的模切机液压控制系统设计

李强,李浙昆,石婷婷,赵玉程

(1.650500 云南省 昆明市 昆明理工大学 机电工程学院;2.570000 海南省 海口市 海南大学 机电工程学院)

0 引言

模切机在汽车行业主要用于生产橡胶组件。模切机的工作原理是利用模切刀,通过压印版施加一定的压力,将橡胶板轧切成所需形状。目前,模切机工作中一般是人工控制橡胶原料的进给量和模切刀的切割深度,导致精度不高、生产效率低、橡胶切口不平整、劳动强度大等问题[1-2]。

为了解决模切机实际生产中现存的问题,提高模切机自动化水平,本文开发了一种基于PLC 控制的自动切割橡胶系统。该控制系统以PLC 为核心控制件,利用旋转编码器、欧姆龙磁性开关、接触器、变频器和液晶显示屏控制与调整液压伺服系统。该控制系统通过开关切换手动和自动模式,满足不同生产需求;可以调整原料进给量和模切刀的切口深度,满足生产不同批次产品的需要;双工位设计,以提高工作效率。该系统实现了原料进给与模切刀切口深度的自动化,提高了生产效率和良品率,降低了劳动强度。

1 控制系统组成及工作原理

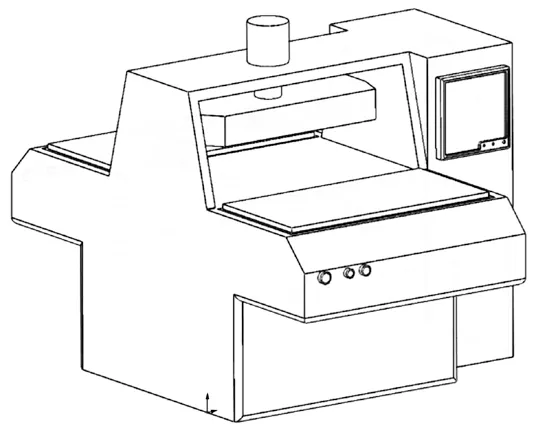

模切机外形图如图1 所示。模切机液压伺服控制系统的总体控制框图如图2 所示,系统由PLC控制装置、人机交互界面、位置检测、液压控制系统以及机械部分组成。

图1 模切机外形图Fig.1 Outline drawing of die-cutting machine

图2 系统总体机构示意框图Fig.2 Schematic block diagram of overall system structure

机械部分包含模切刀位置调整伺服控制机构、工作平台控制机构、模切刀运动机构。人机界面作为人与系统之间的交互桥梁,具有调试系统功能和监控系统运行的作用[3]。

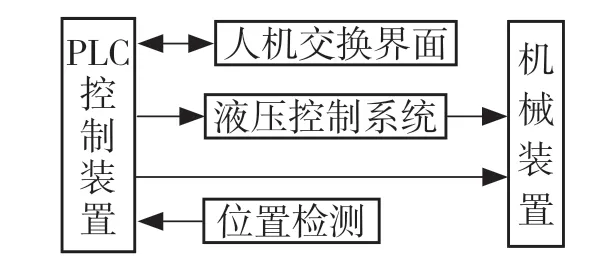

模切机结构示意图如图3 所示。工作原理是:工艺人员在人机交互界面5 设置好工作参数并保存,PLC 通过磁性开关6 检查到所有工位已归位,则可开始工作。模切机系统包含手动与自动模式,在工作平台1放上坯料,按下按键8,PLC接到指令,工作平台被液压伺服系统7 送到模切刀3 正下方,PLC 收到位置传感器发来的信号,模切刀被液压伺服系统4 控制向下运动,在坯料上切出需要的形状,平台退出。当平台1 上料与下料时,平台2 进入模切刀下方工作,以提高效率。对于不同批次不同形状的产品可以更换对应的模切刀,模切刀每次重新安装后需要工艺人员通过人机交互界面调整参数,伺服系统调整模切刀位置,并保存参数。

图3 模切机结构示意图Fig.3 Schematic diagram of die-cutting machine

2 液压系统设计

2.1 液动控制系统的设计

模切机液压系统作为整个机器的执行系统,决定整个设备的稳定与可靠性。该液压控制的液压回路如图4 所示,包括3 个三位四通电磁阀,3 个液压缸。整个液压系统以齿轮泵2 为动力元件,系统液压压力由压力表5 显示,溢流阀11 用于调整2个工作平台的工作压力,通过三位四通电磁阀8、9、12 控制工作平台1、工作平台2 以及模切刀液压缸的动作。为防止系统压力过高,设有减压阀11 调整压力,压力值显示在压力表5 上。所有的气缸上2 个极限位置均安装有磁性开关,活塞上的磁环会触发与其靠近的磁性开关,从而发送信号给PLC。PLC 接到信号,判断并发出下一个指令。模切刀液压缸回路中安装单向节流阀14,以达到工作时节流调速的目的。

图4 液压系统主回路Fig.4 Main circuit of hydraulic system

2.2 液压控制系统工作流程

(1)复位

接通电源,需要工艺人员点击触控屏上的复位按钮。YA2,YA3,YA5 电磁铁通电,使工作台处于上料位置,模切刀回到最顶端。液压缸归位后,磁性开关接收后发送给PLC,所有电磁铁断电,液压缸回归到中位。完成所有动作后系统处于初始状态。

(2)工作台进料

工作平台1 工作时,为防止工作平台2 误操作,YA3 电磁铁工作,工作平台2 为上料位置。工人在工作平台1 完成上料后按下启动按钮,电磁铁YA1 通电,工作平台1 向右运动,直到使坯料位于模切刀下;工作平台1 作业结束后,工作平台2 方可工作,其工作方式与工作平台1 一致。

(3)工作台出料

工作平台1 工作时,为防止工作平台2 误操作,YA3 电磁铁工作,工作平台2 为上料位置;当模切刀在坯料轧出相应形状后,YA2 得电,工作平台1 向左运动,将加工好的坯料退出。工人将工作平台1 上的加工零件和废料取出,再放上新坯料,准备下一轮工作。工作平台1 工作结束后,工作平台2 方可工作,其工作方式与工作平台1 一致。

(4)模切刀的工作

当工作平台1 或工作平台2 位于模切刀下方时,YA6 电磁铁工作,模切刀向下,模切刀在轧切坯料时保持一定时间。YA5 电磁铁工作,模切刀向上。完成以上工作后,一次轧切循环完成。

3 控制系统设计

3.1 系统硬件设计

轧切循环中各执行元件按照一定顺序动作,使用 PLC 的顺序控制方法最合适,不仅提高程序设计效率,还有利于后期的调试、修改和阅读[4-5]。

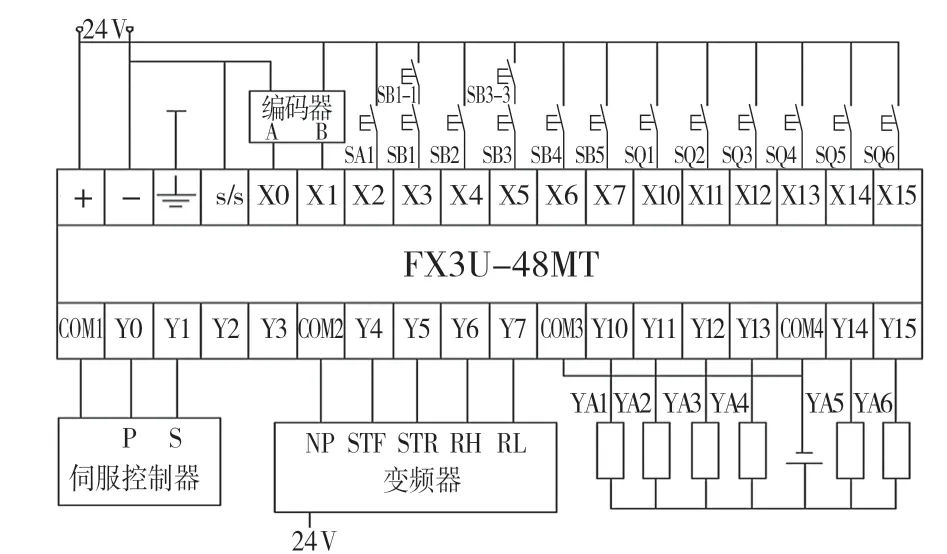

考虑到I/O 口的数量与PLC 的可靠性,选择三菱公司FX3U-48MT 型PLC,磁性开关选择欧姆龙GLS-S1,旋转编码器采用欧姆龙公司的E6B2-CWZ6C,电磁阀选择正泰的三位四通电磁阀,利用台达公司的VFD-S 变频器调整三相异步电动机转速。油泵电机型号为Y160M2-8,三相异步电动机额定功率为5.5 kW。

3.2 电气系统设计

FX3U-48MT 提供了高速脉冲口X0,X1,可接收旋转编码器的脉冲信号,PLC 根据需求为伺服电机发送脉冲,计算公式为

式中:B——PLC 脉冲数;L——所需长度;Bs——标准脉冲数;Ie——齿数比;Ls——标准长度[6]。

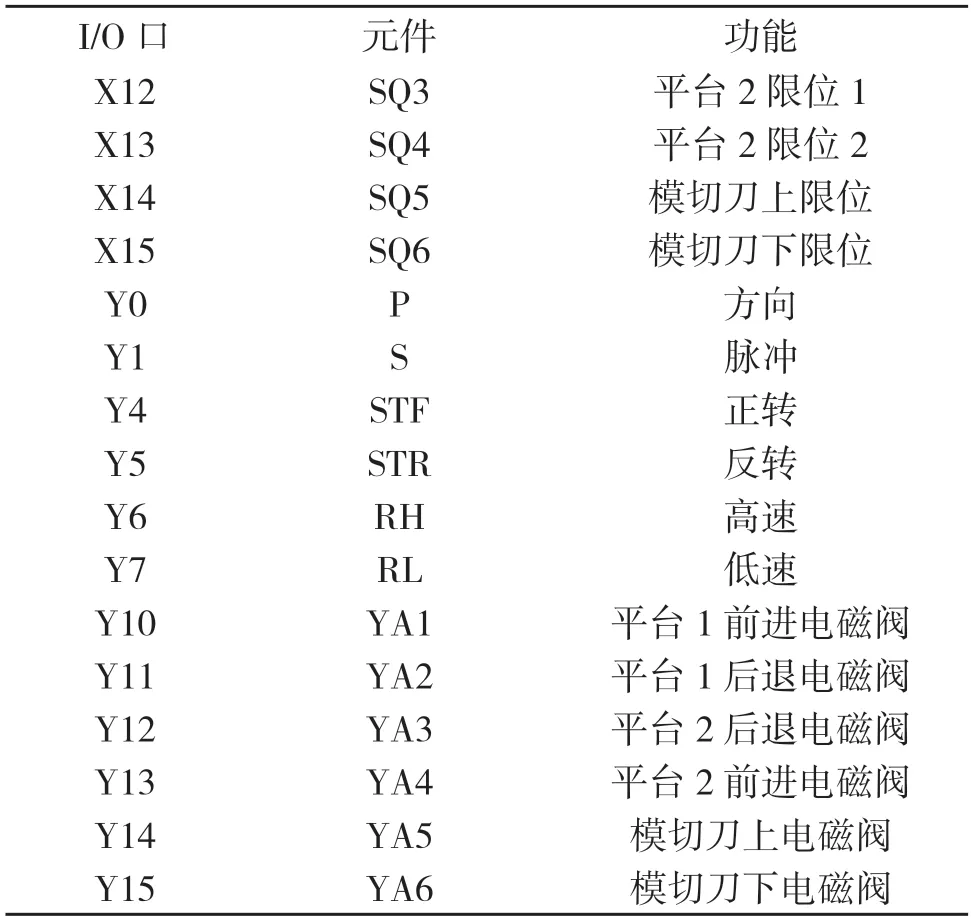

图5 为根据PLC 的需求绘制的接线图,输出输入地址分配及用途如表1 所示。

图5 PLC 外部接线Fig.5 PLC external wiring diagram

表1 PLC 的输入/输出分配及功能Tab.1 Input/output distribution and function of PLC

(续表)

3.3 控制流程设计

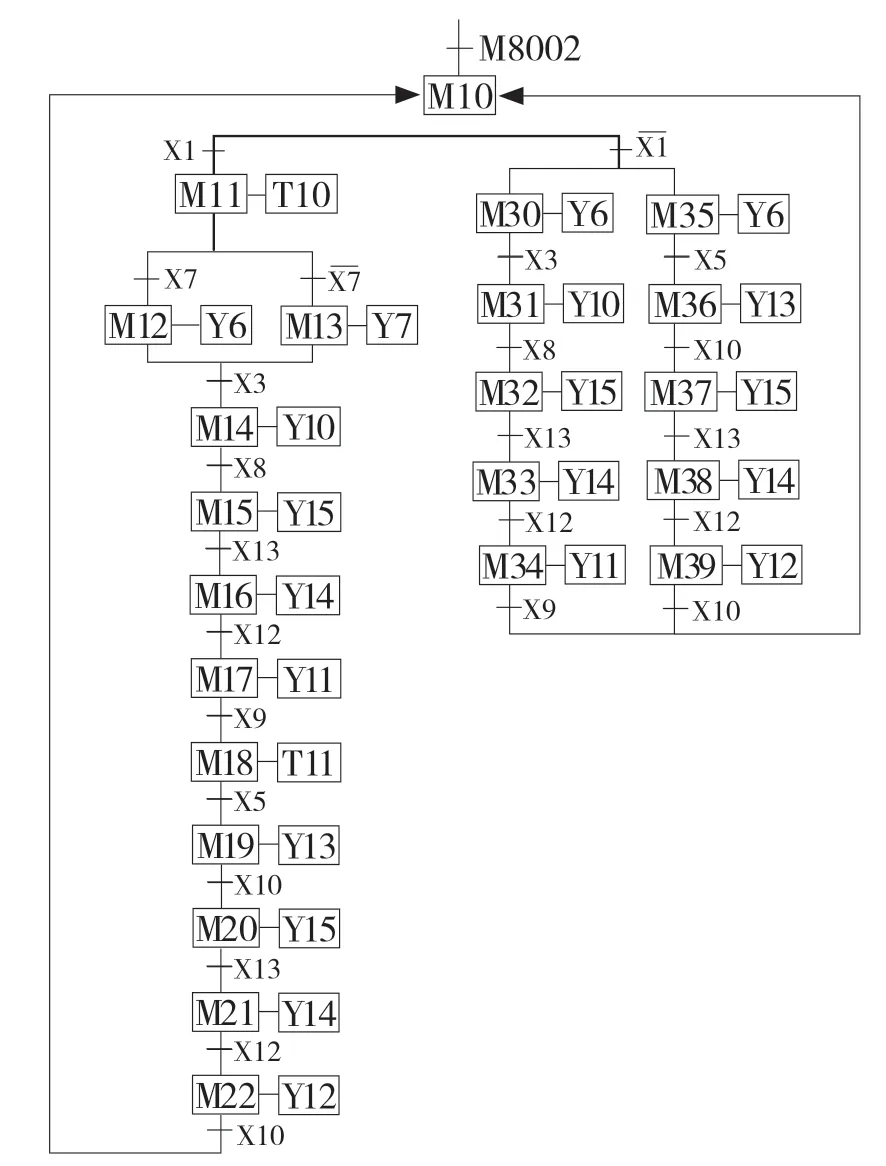

根据模切机的工艺流程,包含自动与手动程序绘制PLC 的顺序功能图,如图6 所示。依据顺序功能图编写梯形图,并下载至PLC 中运行调试与修改,完成自动控制的全部设计[7-8]。

图6 顺序功能图Fig.6 Sequential function chart

4 设备调试与运行

设备安装完毕,人机交互平台的液晶屏显示包括手动操作、参数设置、裁切深度与上升高度等,满足不同型号产品的设定。模切机如图7 所示。PLC 程序调试完成后,实际运行平稳可靠。图8 所示为加工零件成品,边缘切口整齐,精度高,双工作平台大幅提高工作效率。

图7 模切机实物Fig.7 Die cutting machine

图8 加工零件成品Fig.8 Finished machining parts

5 结语

经调试,该模切机运行良好,该系统的使用由人工控制精度转变为自动化装配,提高了精度和效率、节约了时间和人工成本,双启动按钮保证操作人员安全,避免了可能的安全隐患。