进港行李转盘轻量化研究

张天齐, 施伟辰

(上海海事大学 物流工程学院, 上海 201306)

近年来,民航与运输业的快速发展给物流设备带来了机遇的同时也带来了一定的挑战。早期建立的中小型机场设施的容量已达到饱和甚至超负荷状态,面临着对机场部分设备进行升级改造的问题[1]。此外,众多新机场的建立使得对机场进港行李转盘的市场需求逐渐增加。在符合行李转盘相关标准的前提下,有效降低产品的生产制造成本,提高产品竞争力,成为了行业内研发人员的研究方向。课题组研究的机场进港行李转盘的轻量化,就是在保证其能够安全运行的前提下,合理地减轻行李转盘的质量[2]。

1 进港行李转盘机架有限元模型建立

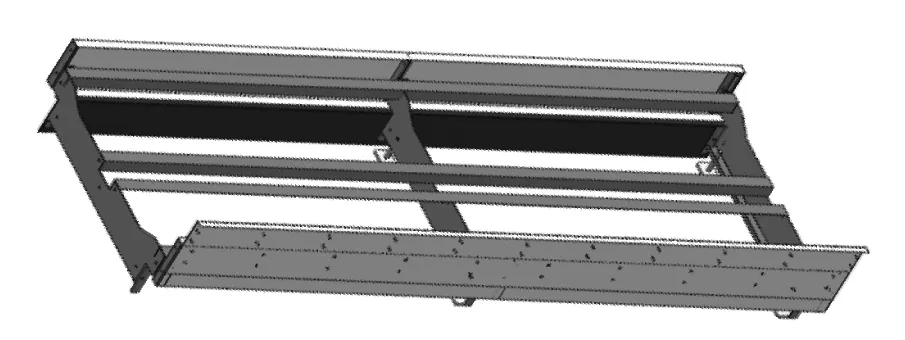

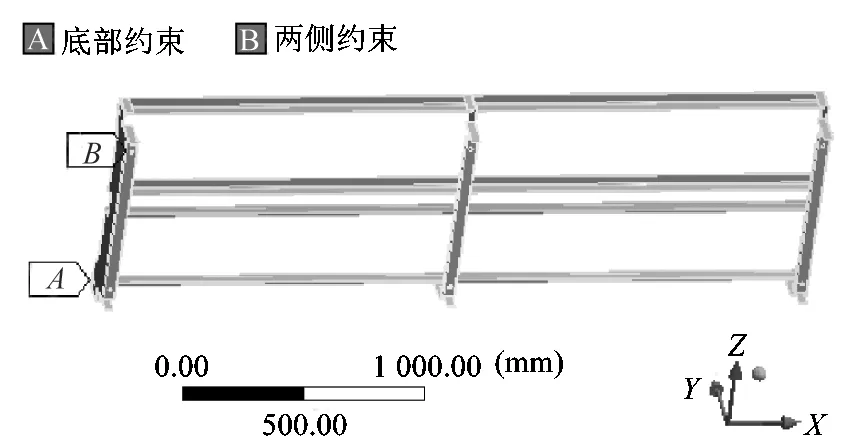

课题组利用SolidWorks建立了该进港行李转盘的主要结构即行李转盘直线段机架的模型,如图1所示。

图1 行李转盘直线段机架

机架是行李转盘能够平稳运行的基础。机架最重要的功能是承载行李和约束转盘小车运行的轨迹。其主要承载部分由4根长度为3 m,规格型号为50 mm×50 mm×6 mm的角钢以及3块厚度为5 mm的支撑立板组成。

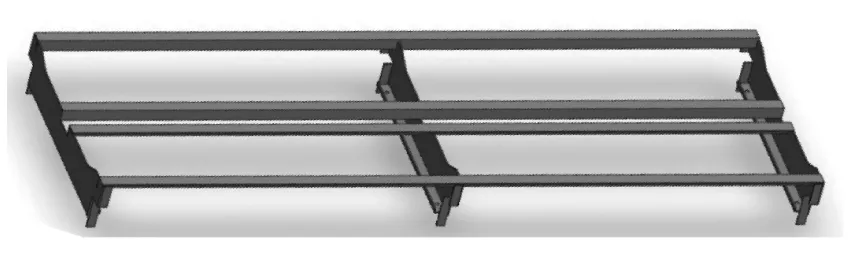

对于机构的设计而言,一个合理的有限元模型便于将实际工程问题转化为数学问题。考虑计算成本,课题组根据模型的结构特征以及约束条件对模型进行了适当的简化[3],简化后的机架模型如图2所示。

图2 直线段机架简化模型

2 原模型结构静力学分析

2.1 产品结构参数定义与连接方式的设置

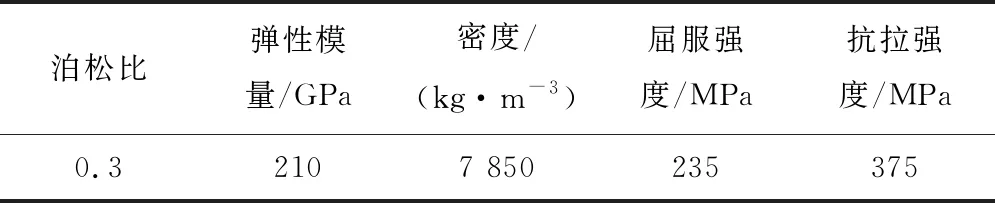

行李转盘的主要承载部件的材料为Q235结构钢。在ANSYS Workbench的Engineering Date模块中自定义添加Q235材料的属性,Q235结构钢的具体参数如表1所示。

表1 Q235结构钢的主要参数

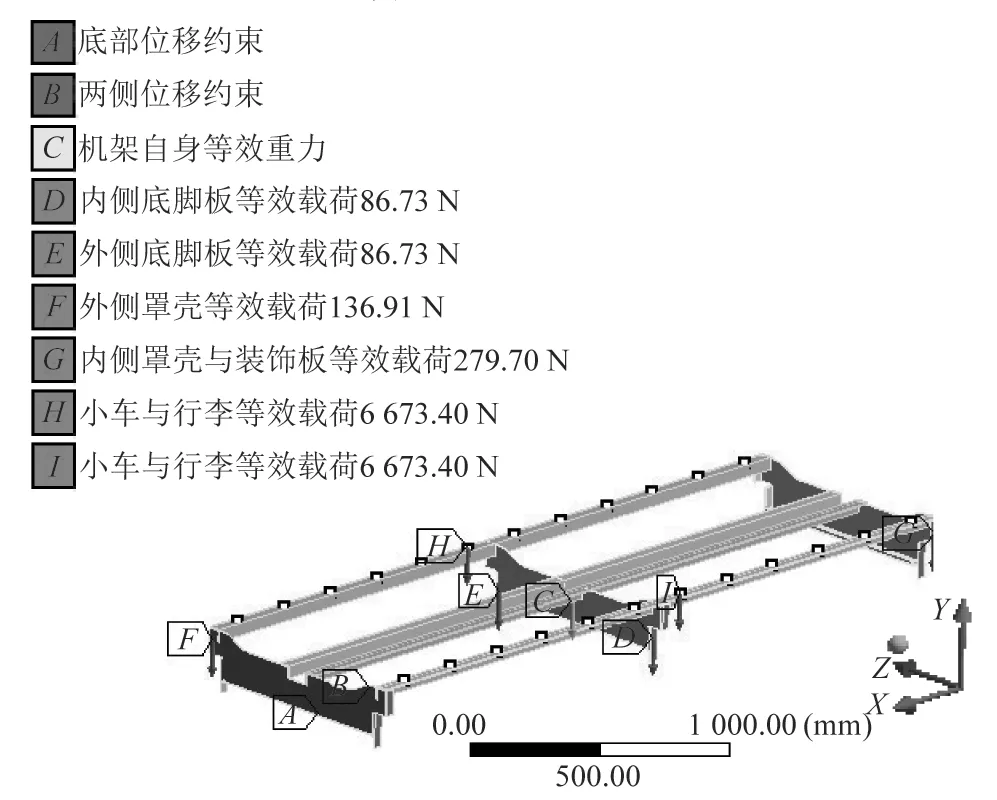

2.2 边界条件与载荷

对支撑立板的底面和地脚螺栓的孔进行固定约束,按照实际的安装情况对直线段机架的支撑立板的两个端面进行固定约束。根据《中华人民共和国民用航空行业标准》中行李处理系统转盘的要求和因简化模型而去掉的部件,以等效力的形式给机架添加合适类型和大小的载荷,机架具体约束和施加载荷情况如图3~4所示。

图3 机架约束示意图

图4 机架施加载荷示意图

图3~4中:A和B为位移约束,C为机架的自身等效重力,D,E,F和G分别为内侧底脚板、外侧底脚板、外侧罩壳和内侧罩壳加内测装饰板的等效载荷,此类载荷均应施加在机架支撑立板的侧表面上。因为整个小车以及车架为对称结构,故H和I共同承载了小车和行李施加的等效载荷。

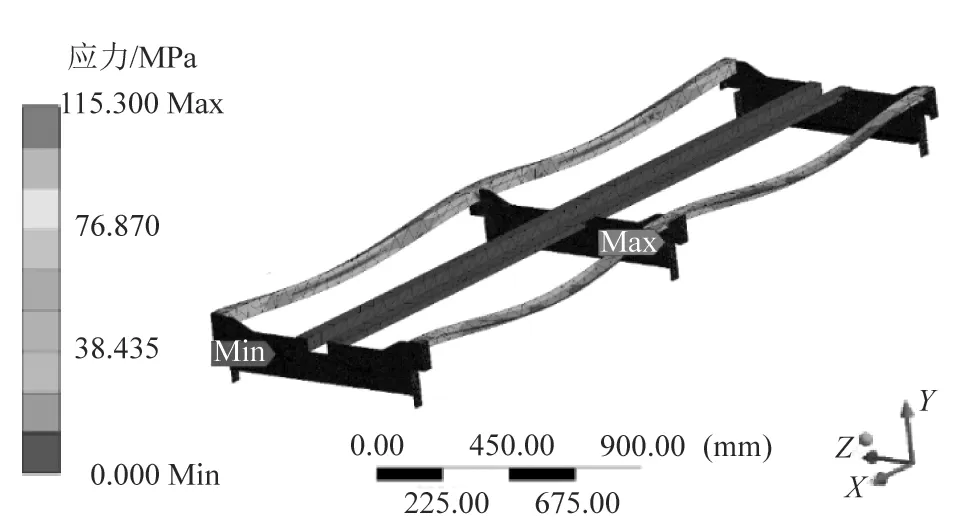

2.3 原模型静力学分析

机架的最大应力、最大变形如图5~7所示。机架的最大应力为115.3 MPa,在支撑立板上,此最大应力也为等效应力。等效应力和主应力关系[4]:

(1)

式中:σe为等效应力,σ1为第1主应力,σ2为第2主应力,σ3为第3主应力。

由于该行李转盘的工况比较简单,取安全系数为1.3,根据材料力学第四强度理论有[5]:

(2)

式中:σmax为最大应力,σs为屈服应力,[σ]为许用应力。

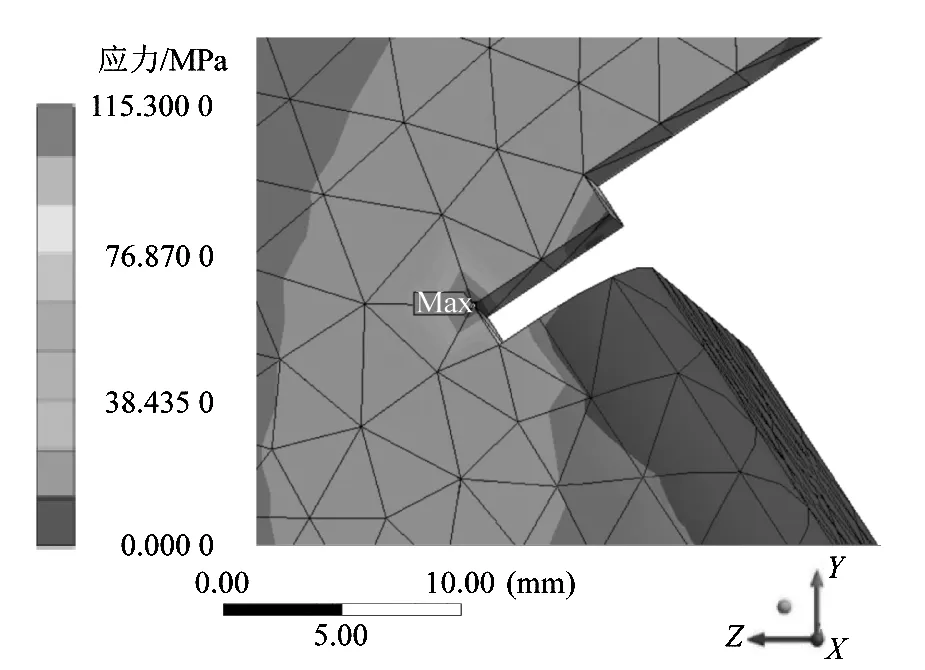

由式(2)可知,该行李转盘的机架结构完全满足强度要求。此外,从图5的应力分布云图也可以看出该机架中只有少部分的应力在90 MPa以上,说明此机架存在着冗余设计,有优化空间。如图6所示,最大应力的位置在支撑立板上。

图5 机架应力云图

图6 机架最大应力

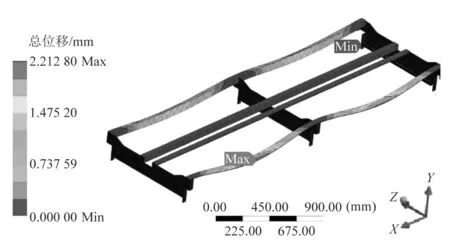

如图7所示,行李转盘机架最大变形位于2个支撑立板中间部位的轨道上,变形量为2.212 8 mm。根据《中华人民共和国民用航空行业标准》中行李处理系统转盘的验收标准,满足最大变形量不大于7 mm[6]。

图7 机架位移云图

3 行李转盘轻量化设计及分析验证

3.1 机架支撑立板拓扑优化

轻量化常用的方法有拓扑优化、尺寸优化以及形状优化[7]。设计人员通常会先通过拓扑优化得到模型的基本结构,再在满足结构性能要求的前提下,通过形状优化以及尺寸优化对模型进行细化,最终得到轻量化后的模型结构。拓扑优化方法的原理是在保证结构刚度、强度等性能指标的前提下,寻找出材料密度的最优分布,以实现结构轻量化的设计目标[8]。经过拓扑优化后,再对结构进行重新设计,并对新结构进行有限元分析,来判断优化的合理性,确保轻量化后的模型结构符合设计要求[9-11]。

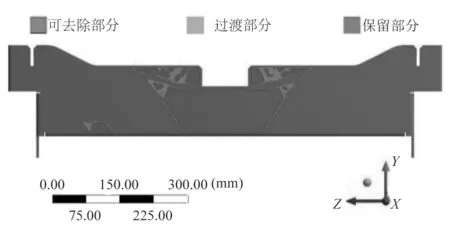

由于机架中角钢结构的轨道与导轨结构简单,课题组决定不对其进行拓扑优化,直接校核其减小厚度后是否能够满足使用条件即可。在对支撑立板进行拓扑优化时,应当充分考虑与其他零部件的连接关系,确定其可以优化的部分,并且确保拓扑优化后支撑立板的轮廓基本保持不变。设置目标函数中质量为原质量的75%,开始迭代计算。拓扑优化所得的效果图如图8所示。

图8 支撑立板拓扑优化结果

3.2 拓扑优化后模型的重新设计

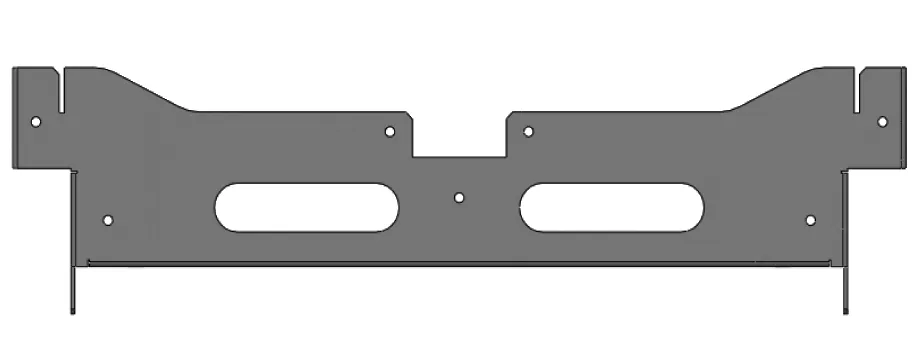

根据拓扑优化的结果对支撑立板模型进行重新设计。

1) 根据静力学分析结果以及拓扑优化的结果去除应力分布比较小的区域。

2) 减薄整体厚度1 mm:①将支撑立板厚度由5 mm改成4 mm,重新设计后支撑立板的几何结构如图9所示,其中圆孔为将2块支撑立板连接在一块的定位孔,支撑立板在进行优化前的质量为8.32 kg,经拓扑优化和尺寸优化后支撑立板的质量为6.11 kg,经计算单个支撑立板的质量减少了26.56%。②将导轨和轨道原规格为50 mm×50 mm×6 mm的角钢替换成规格为50 mm×50 mm×5 mm的角钢,整个机架的质量由78.56 kg减少为62.57 kg,质量减少了20.35%。

图9 新支撑立板的几何结构

3.3 轻量化后机架结构静力学分析

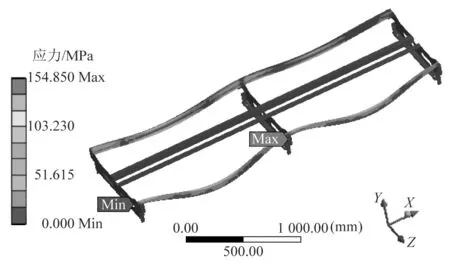

由图10所示的优化后机架的应力云图可知,最大应力的位置与轻量化前机架的最大应力位置相同,最大应力为154.85 MPa,小于许用应力180.77 MPa,满足材料力学第四强度理论,达到强度的使用要求。虽然优化后机架的最大应力达到了154.85 MPa,但由图10可以看出机架中大部分的应力仍在100 MPa以内,这距机架的许用应力仍有较大的余量,故可以判断优化后机架结构整体的强度性能良好。如图11所示,直线段机架的最大形变量为2.576 mm,比原机架的最大变形2.212 8 mm略有增加,但是仍远小于7 mm,能够满足行李转盘变形量的验收标准。故可以判定,优化后的机架仍具有良好的抗变形性能。

图10 优化后机架应力云图

图11 优化后机架位移云图

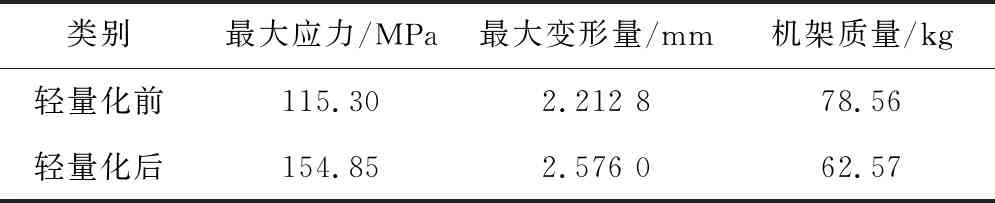

由表2可知,轻量化后行李转盘机架的最大应力与最大变形量均有所增加,但仍能够很好地满足强度与刚度要求,且质量由78.56 kg降低到62.57 kg,降低了20.35%,达到了轻量化的目的。

表2 轻量化前后机架主要参数对比

4 机架模态分析

模态分析是用来测定机械零件在研发过程中结构振动特性的一种方法。模态分析是其它动态分析中最基础的部分,也是进行结构动力学分析的基础。课题组采用模态分析法判定结构的自振频率能否避开其在使用过程中的外部激励区间,判断结构是否存在发生共振的风险。

4.1 机架轻量化前的模态分析

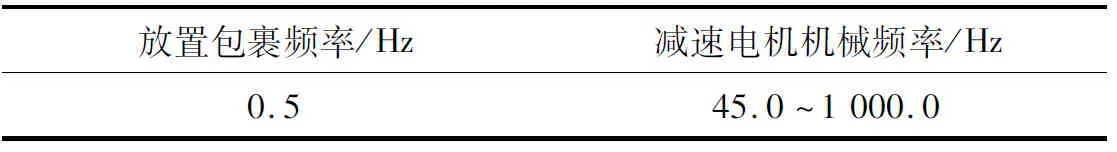

在实际使用过程中,行李转盘受到的激励主要为投放行李的人员将行李搬运至转盘上,据统计平均每件行李搬至转盘约需要2 s的时间,则其频率约为0.5 Hz。对于自动分拣的行李转盘,包裹掉落的频率与人工分拣的频率相近。此外,机架的自振频率还需要避开电机的机械频率。表3所示为行李转盘常见的外部激励频率。

表3 行李转盘常见的外部激励频率

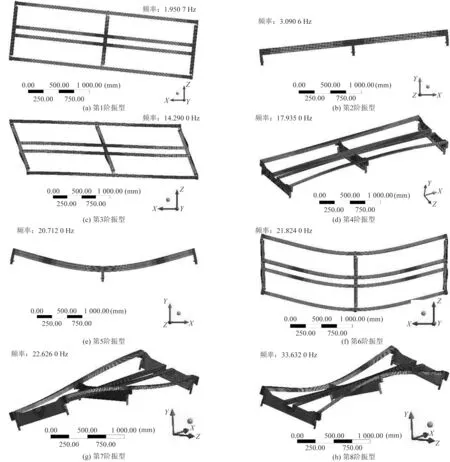

轻量化前机架的模态分析结果如图12所示。由图12可知,机架的前10阶的模态频率为1.950 7~39.824 0 Hz,与外部激励留有至少10%的安全裕度,故原机架不会产生共振现象。课题组在进行模态分析时设置了最小频率大于1 Hz,以避免在分析结果时出现在工程中无意义的刚体振动。

图12 轻量化后机架前10阶振型图

4.2 机架轻量化后模态分析

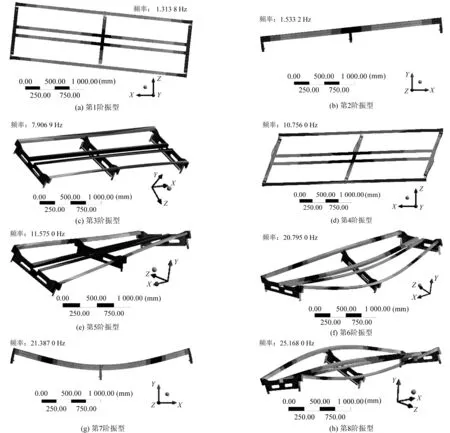

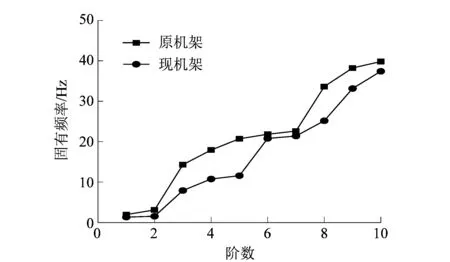

轻量化后机架的模态分析结果如图13所示,其前10阶的模态频率为1.313 8 ~37.411 0 Hz,安全裕度增加,可见轻量化后的机架模型符合设计的要求。

图13 轻量化后机架前10阶振型图

如图14所示,轻量化后机架的整体模态频率与轻量化前相比均有所下降,并且与可能引起机架共振的外部激励频率数值更远,因而轻量化后的机架发生共振的可能性更小。故可以判断轻量化后机架的模型结构符合设计要求。

图14 轻量化前后机架固有频率数据对比图

5 结语

为减轻行李转盘质量以降低制造成本,课题组对行李转盘机架进行了静力学分析,分析了应力分布情况及机架的最大变形量,并对机架进行了动力学模态分析,研究了优化前后机架的前10阶固有振动频率。课题组根据拓扑优化结果,对机架进行轻量化设计,机架质量与原来相比降低了20.35%,降低了制造成本,产品的竞争力与利润空间都得到提升。课题组的研究对后续转盘机架新结构的开发与优化以及其他零部件轻量化设计具有一定的工程意义和参考价值。

本研究仅探讨了机架结构优化并没有考虑材料优化以及机架零部件的加工工艺问题等,因此,后续研究可以在考虑加工工艺的基础上在材料优化方面进一步进行轻量化分析。