铜基改性吸附剂对磷化氢的吸附去除研究

黄国强,张 宇

(天津大学化工学院,天津 300350)

多晶硅是光伏行业、半导体行业的重要材料.多晶硅生产中氢气大量循环,用于还原三氯氢硅,生产多晶硅产品.循环氢气中含有大量硼、磷杂质.硼、磷杂质若不去除,可能进入多晶硅产品中,严重影响多晶硅产品质量[1-3].循环氢气中的磷杂质主要为磷化氢.

磷化氢处理技术可分为吸附去除、湿法去除与燃烧去除等[4].燃烧去除因产生大量废水导致成本高昂.湿法去除适用于磷化氢浓度较高体系,易产生大量废水.多晶硅生产体系中,循环氢气为气态,磷化氢的含量在10-6级别,因此吸附去除更适用于多晶硅体系.

吸附去除的研究重点在于开发一种对磷化氢选择性吸附能力较强的吸附剂.活性炭[5-7]、氧化铝[8]、5A分子筛[9-10]、13X分子筛[5]、硅藻土[11-12]等材料因具有大比表面积、多孔、廉价易得的优点广泛用作磷化氢的吸附载体材料.

未经改性的吸附剂对磷化氢的吸附为物理吸附,物理吸附对于磷化氢的去除作用有限.因此常采用活性物质对吸附材料进行改性.铜是用作磷化氢去除较为常见的活性物质[13-16].负载铜后,吸附剂内发生化学吸附,氧化铜与磷化氢发生氧化还原反应,磷化氢被氧化,随后被截留在吸附剂孔道内.当活性炭上负载多种金属氧化物时,吸附剂性可能将会进一步提升.稀土元素铈、镧[15,17-19]以及贵金属[20]改性的吸附剂具有良好的吸附效果.磷化氢气体为弱碱性,使用酸对改性吸附剂处理也可提高吸附剂对磷化氢的净化能力[14,21-23].

虽然对于磷化氢的吸附去除有较多研究,但大多是针对黄磷尾气及电石尾气体系,有关多晶硅循环氢体系中磷化氢动态吸附相关报道较少.通过浸渍法制备铜盐改性吸附剂,用于循环氢气中微量磷化氢的吸附去除,考察载体、铜盐负载量、煅烧温度以及空速对吸附剂净化磷化氢能力的影响,结合表征数据,探索较优的吸附剂制备条件与吸附实验参数.对于提升多晶硅产品质量,具有十分重要的战略意义.

1 实 验

1.1 试剂与仪器

5A分子筛(3~5 mm),天津希恩思奥普德科技有限公司;氯化铜,九鼎化学;氢气(含100×10-6磷化氢),天津东祥特气.

电子天平,天津天马衡基仪器有限公司;超纯水机,东莞市谦和水处理工程有限公司;1000℃节能箱式电炉,天津市中环实验电炉有限公司;磷化氢检测管,北京宏大博宇科技有限公司;真空干燥箱,上海一恒科学仪器有限公司.

1.2 吸附剂制备

采用浸渍法制备改性吸附剂,具体步骤如下:① 称取定量的无水氯化铜,配制0.1 mol/L的标准溶液备用;②称取10 g分子筛载体(活性炭、氧化铝分子筛、5A分子筛、13X分子筛),用去离子水洗涤3次,在真空干燥箱内110℃下干燥3 h,去除载体中可溶性杂质;③将干燥后的氧化铝置于坩埚中,加少量去离子水润湿,再用少量去离子水浸泡,然后加入配置好的标准溶液浸渍,在真空干燥箱内90℃下加热12 h,冷凝回流,使金属离子充分负载至载体内表面;④倒掉浸渍液,用适量去离子水润洗负载后的吸附剂,然后真空干燥箱内110℃干燥至恒重;⑤将吸附剂置于箱式马弗炉中煅烧2 h,制得改性吸附剂,干燥条件下密封防水备用.

1.3 实验装置

实验装置流程见图1,吸附实验开始前首先通入氮气进行气密性检测,并排出管路、设备内的空气,通过调节油浴锅温度为200℃,对管路、设备、吸附剂进行干燥,排除水分.干燥完成后,调节油浴锅温度至吸附温度,打开氢气(含100×10-6磷化氢)阀门,控制出口压力为0.2 MPa,通过调节出口控制实验空速.每隔30 min使用检测管对出口气体中磷化氢浓度进行检测,当出口气体中磷化氢浓度达到80×10-6时(即吸附剂穿透80%),关闭阀门,打开氮气对管路进行吹扫.

图1 实验装置Fig.1 Diagram of the experimental device

1.4 吸附剂性能评价

通过动态吸附实验考察吸附剂对磷化氢的吸附能力,吸附剂评价指标为穿透时间和穿透吸附容量. 穿透时间定义为出口气体中磷化氢浓度达到进口浓度80%时的时间,穿透吸附容量计算式为

式中:X为穿透吸附容量,mg/g;Q为气体流量,m3/min;T为穿透时间,min;ρin为入口气体中磷化氢浓度,mg/m3;ρout为出口气体中磷化氢浓度,mg/m3;m为吸附剂装填质量,g.

2 结果与讨论

2.1 吸附剂的表征

2.1.1 BET表征

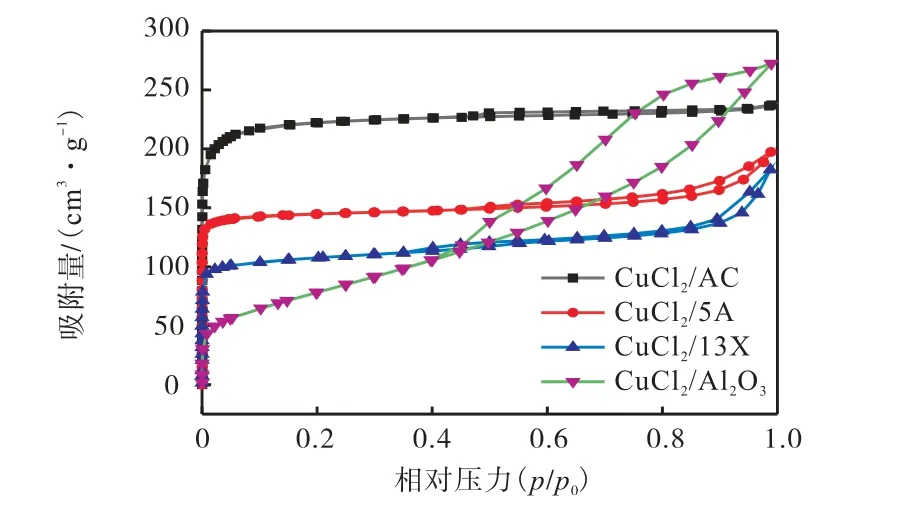

以活性炭(AC)、氧化铝分子筛、5A分子筛、13X分子筛为载体,采用浸渍法并在200℃下煅烧制得了4种氯化铜改性的吸附剂,采用BET测试对4种改性吸附剂的比表面积、孔结构进行了分析.

4种吸附剂的N2-吸附解吸等温线如图2所示,在低压区吸附量迅速上升并达到吸附饱和值,符合Ⅰ型等温线的特征,反映了在吸附剂内的微孔填充现象,证明了在吸附剂内存在微孔结构,同时观察到存在明显的回滞环,符合Ⅳ型等温线的特征,表明吸附剂内存在介孔结构,这与后续吸附材料孔径分布分析结果一致.

图2 氯化铜改性吸附剂的N2-吸附解吸等温线Fig.2 N2-adsorption and desorption isotherms of copper chloride modified adsorbent

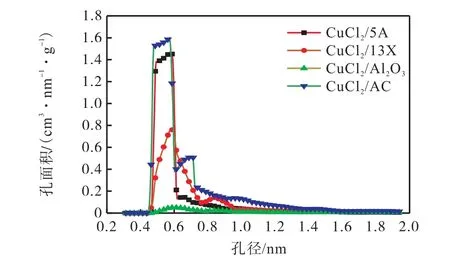

图3为4种改性吸附剂的微孔分布,CuCl2/5A与CuCl2/AC吸附剂微孔含量较高,孔径大多介于0.4~0.6 nm间,CuCl2/5A在0.58 nm处孔面积达到 了1.4 cm3/(nm·g),CuCl2/AC在0.57 nm孔面积达到了1.5 cm3/(nm·g).CuCl2/13X与CuCl2/Al2O3吸附剂微孔孔径主要集中在0.6 nm处,CuCl2/13X微孔含量略低于CuCl2/5A与CuCl2/AC吸附剂,在0.58 nm处 孔 面 积 为0.75 cm3/(nm·g),而CuCl2/Al2O3微孔含量最少,孔面积均低于0.1 cm3/(nm·g).

图3 CuCl2改性吸附剂微孔分布Fig.3 Micropore distribution of CuCl2 modified adsorbent

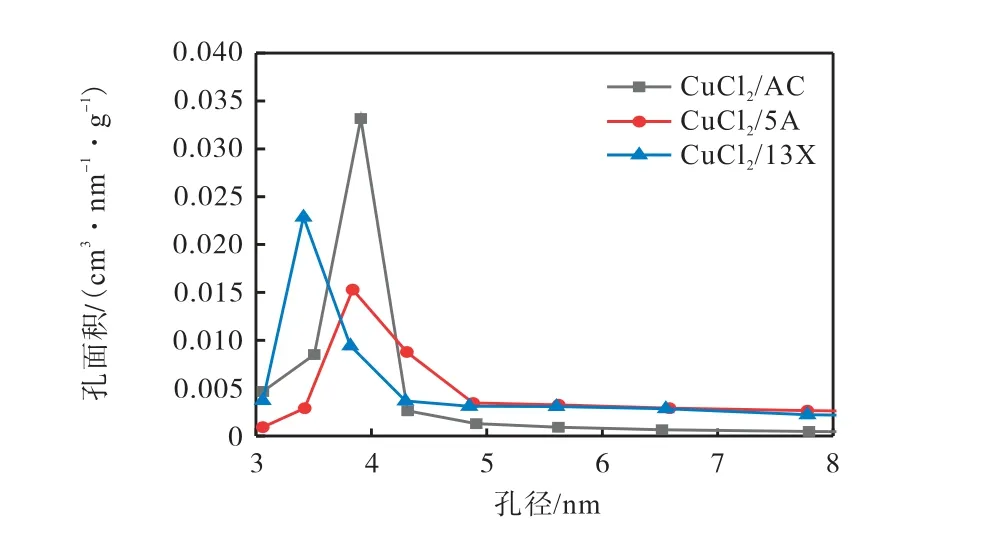

图4 为CuCl2/AC、CuCl2/5A、CuCl2/13X吸附剂的介孔分布,CuCl2/5A与CuCl2/AC吸附剂介孔孔径大多介于3.5~4.5 nm间,CuCl2/5A在3.85 nm处孔面积为0.015 cm3/(nm·g),CuCl2/AC在3.9 nm处孔面积最大,达到了0.032 cm3/(nm·g).CuCl2/13X吸附剂介孔孔径主要集中在3~4 nm间,3.4 nm处孔面 积为0.22 cm3/(nm·g).

图4 CuCl2改性AC、5A、13X吸附剂介孔分布Fig.4 Mesoporous distribution of CuCl2 modified AC,5A,and 13X adsorbents

图5为CuCl2/Al2O3吸附剂的介孔、大孔分布,CuCl2/Al2O3孔径较大,主要集中在30~80 nm处,在38.66 nm处孔面积达到了0.025 cm3/(nm·g).

图5 CuCl2/Al2O3介孔、大孔分布Fig.5 Mesoporous and macroporous distribution of CuCl2/Al2O3

表1中列出了4种改性吸附剂的结构参数.

表1 4种改性吸附剂结构参数Tab.1 Structural parameters of four kinds of modified adsorbents

2.1.2 XRD表征

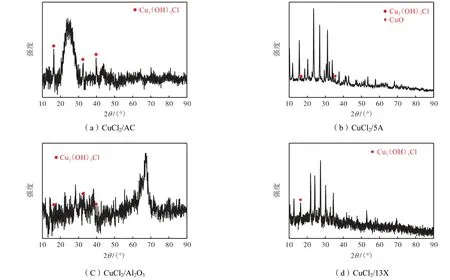

图6 为CuCl2改性4种吸附剂的XRD谱图,CuCl2/AC与CuCl2/Al2O3在16.2°、32.5°和39.8° 3处出现了明显的碱式氯化铜Cu2(OH)3Cl的特征峰,这是氯化铜在活性炭上发生水解反应生成的.而CuCl2/5A与CuCl2/13X仅在16.2°处出现了明显的碱 式氯化铜Cu2(OH)3Cl的特征峰,CuCl2/5A在35.5°处出现了明显的碱式氯化铜CuO的特征峰,氧化铜是碱式氯化铜/氯化铜在高温下发生氧化反应得到的.

图6 CuCl2改性吸附剂XRD谱图Fig.6 XRD pattern of the CuCl2 modified adsorbent

2.2 动态吸附实验

2.2.1 载体筛选

当吸附温度为30℃、空速为1500 h-1、吸附剂装填量为2 g时,负载3% CuCl2的改性吸附剂进行了动态吸附实验,吸附穿透曲线如图7所示.

由图7可以看出,负载CuCl2后,4种改性吸附剂均具有一定的磷化氢吸附能力,CuCl2/5A的吸附效果最好,突破时间达到了300 min,而CuCl2/Al2O3、CuCl2/13X和CuCl2/AC的吸附突破时间依次为180 min、120 min、90 min,可见5A分子筛作为载 体具有较优的吸附效果,是一种理想的吸附剂载体 材料.

图7 CuCl2改性吸附剂动态吸附穿透曲线Fig.7 Dynamic adsorption penetration curve of the CuCl2 modified adsorbent

2.2.2 铜盐负载量的影响

为了考察铜盐负载量对于磷化氢吸附能力的影响,配置了4种不同铜盐负载量的CuCl2/5A吸附剂,负载量分别为3%、5%、10%、12%.在吸附温度为30℃、空速为1500 h-1、吸附剂装填量为2 g条件 下进行了动态吸附实验,吸附穿透曲线如图8所示,可以看出,随着铜负载量的增加,吸附剂对磷化氢的吸附能力是不断增强的,当负载量为3%时,突破时间为300 min,当负载量增加至10%时,突破时间达到了540 min,当负载量继续增加制12%时,吸附剂的突破时间增加幅度较小,为570 min,因此较为合适的吸附剂负载量为10%.

图8 不同负载量下的动态吸附穿透曲线Fig.8 Dynamic adsorption penetration curve under different loadings

2.2.3 煅烧温度影响

煅烧是吸附剂制备的关键步骤,为了考察煅烧温度对磷化氢吸附能力的影响,将负载10% CuCl2/5A吸附剂在200℃、300℃、400℃、500℃、600℃下煅烧2 h.在吸附温度为30℃、空速为1500 h-1、吸附剂装填量为2 g条件下进行了动态吸附实验,吸附穿透曲线如图9所示.可以看出,煅烧温度对CuCl2/5A影响很大,当煅烧温度从200℃增加至300℃,吸附剂的突破时间从360 min增加至540 min,但随着煅烧温度从300℃增加至600℃,吸附效果开始逐步下降,600℃下煅烧制得的吸附剂,突破时间为420 min,仅比200℃煅烧制得的样品多60 min.

图9 不同煅烧温度制得CuCl2/5A的动态吸附穿透曲线Fig.9 Dynamic adsorption penetration curve of CuCl2/5A prepared at different calcination temperatures

为了进一步探究温度对吸附效果的影响,对不同煅烧温度下制备的吸附剂样品进行了XRD测试、热重分析以及H2-TPR测试.

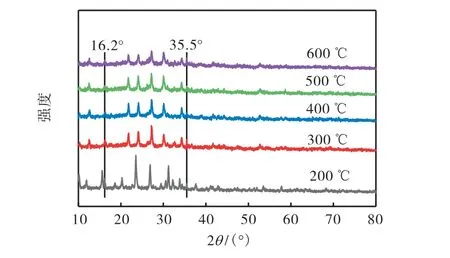

图10 为200~600℃下制得CuCl2/5A改性吸附剂的XRD谱图.煅烧后5A分子筛仍保留大部分特征峰,在样品中未观察到CuCl2的特征衍射峰,这是由于CuCl2均匀负载在5A分子筛内表面导致的[24]. 在16.2°出现了明显的碱式氯化铜Cu2(OH)3Cl的特征峰,当煅烧温度高于300℃后,碱式氯化铜强度减弱,但CuO在35.5°处的特征峰有所增强,这是由于高温条件下碱式氯化铜发生分解反应脱水生成氧化铜导致的.XRD表征表面氯化铜成功地负载到5A分子筛表面,在300℃以上的高温出现明显的CuO特征峰,但温度过高易导致吸附剂烧结,影响吸附剂的强度和吸附性能.

图10 不同煅烧温度下CuCl2/5A XRD谱图Fig.10 XRD pattern of CuCl2/5A at different calcination temperatures

为了分析吸附剂在煅烧过程中发生的变化进行了TG-DSC分析(热重-差式扫描量热分析).将吸附剂样品在110℃条件下干燥2 h,但并未进行煅烧处理.热重分析条件为空气氛围内以10℃/min的速率从30℃升温至600℃,得到的热重分析结果如图11所示.随着温度的升高,CuCl2/5A吸附剂样品不断失重,分析DTG曲线可知:在50~250℃范围内吸附剂失重较快,这是由于高温下吸附剂脱除内部的挥发性物质引起的,结合DSC曲线分析,50~250℃范围内出现了较为明显的放热,结合图10 XRD分析可知,当煅烧温度高于300℃后,碱式氯化铜含量明显降低,因此推测200~250℃范围内的放热是由于碱式氯化铜的分解反应引起的.250℃后,吸附剂失重速率明显降低,表明吸附剂内可挥发性物质含量较低.

图11 CuCl2/5A热重分析Fig.11 Thermogravimetric analysis of CuCl2/5A

为了区分在200~600℃煅烧制得5A分子筛吸附剂的氧化性能差异,进行了H2-TPR测试,见图12. 由图12可知,对于200℃煅烧的吸附剂,在327℃和355℃观察到两处还原峰.对于300~600℃煅烧的吸附剂只在355~380℃处观察到一个还原峰.结合XRD表征可知:氯化铜煅烧后活性物质主要为碱式氯化铜Cu2(OH)3Cl与氧化铜,并且温度高于300℃后碱式氯化铜含量明显降低,因此可以推断327℃处的低温还原峰属于碱式氯化铜,而355~380℃处的高温还原峰属于氧化铜.

图12 H2-TPR分析Fig.12 H2-TPR analysis

如图12所示,观察峰的强度可知,200℃煅烧得到的吸附剂氢气还原峰强度最低,300℃煅烧得到的吸附剂氢气还原峰强度最高,随着煅烧温度的增加,还原峰强度不断降低,600℃样品的还原峰强度与200℃样品无明显差异,可能是煅烧温度过高导致催化剂烧结,降低了吸附剂的氧化性能.

综上,煅烧温度对吸附剂性能的影响在于铜的存在形式,煅烧温度低于250℃时,多数CuCl2以碱式氯化铜的形式负载在5A分子筛上,当温度高于250℃后,碱式氯化铜分解为CuO,提升了吸附剂的氯化氢去除能力,当煅烧温度进一步提升,催化剂内部可能烧结,影响了CuO与磷化氢的反应过程,因此较为合适的煅烧温度为300℃.

2.2.4 空速的影响

空速是影响磷化氢吸附的重要参数.空速过低磷化氢在吸附剂表面扩散过慢,不利于反应;空速过高则反应停留时间短,也会降低磷化氢去除效率.为了考察空速对磷化氢吸附能力的影响,将在300℃煅烧制得的CuCl2/5A吸附剂分别在1000 h-1、1500 h-1、2000 h-1、2500 h-1条件下进行了吸附实验,铜盐负载量为10%,吸附剂装填量为2 g,吸附温度为30℃. 吸附穿透曲线如图13所示,可以看出,随着空速的增加,吸附突破时间不断变短.当空速为1000 h-1时,吸附突破时间为660 min,此时的穿透吸附容量为10.91 mg/g.当空速增加至1500 h-1时,吸附突破时间为540 min,但此时的穿透吸附容量最高,为12.65 mg/g.随着空速增加吸附突破时间和穿透吸附容量均降低,因此最佳空速为1500 h-1.

图13 空速对磷化氢去除的影响Fig.13 Influence of the space velocity on phosphine removal

3 结论

(1) 在300℃下煅烧制得的负载10% CuCl2/5A对磷化氢的吸附效果最好,最大穿透吸附容量达到12.65 mg/g,吸附突破时间为540 min.

(2) 载体种类、铜盐负载量以及空速均对磷化氢去除产生重要影响,5A分子筛作为载体具有最好的吸附效果,是一种理想的吸附剂载体材料.增加载铜量可显著提高吸附剂性能,但当负载量增加至10%后,进一步增加载体载铜量吸附效果无显著提升.动态吸附实验最佳吸附空速为1500 h-1.

(3) 煅烧温度对于活性物质CuO的生成以及吸附剂结构产生重要影响,较为合适的煅烧温度为300℃.煅烧温度较低时,铜大多以碱式氯化铜形式存在,吸附剂的氧化性能较弱,对磷化氢去除能力较差,煅烧温度过高易导致催化剂烧结,降低了吸附剂的氧化性能.

(4) 在接下来的工作中需对吸附剂再生性能做进一步探究,考察多次再生后吸附剂除磷能力变化.