利用流程模拟软件优化常压蒸馏单元操作

张璟龙 张献斌

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

某公司为调整全厂炼油结构,实现原油分储分炼,实施了常减压蒸馏适应性改造项目。该项目新增一套常压蒸馏单元,将优质原油切割为石脑油、航煤、柴油、常压渣油等组分,并将优质常压渣油送至催化装置加工,不仅扩宽了催化装置的进料来源,提高了全厂原油加工的灵活性,而且节约了装置能耗,提高了经济效益。

2021年5月项目建成,2022年1月一次开车成功。开工后装置操作人员根据设计参数进行操作调整,保证了装置的安全平稳运行,但由于实际加工的原油品种与设计存在偏差,加之装置负荷长期处于60%—70%左右,因此按照设计参数进行操作时,存在换热终温偏低、产品分离精确度较差、能耗偏高的问题,装置的操作还有进一步优化空间。本文通过Petro-SIM流程模拟软件,对常压蒸馏单元进行建模,利用实际的原油品种、操作参数和产品质量对装置进行校准,并使用校准后的模型,对装置进行生产优化,从而达到提高分离精确度,增产高附加值产品,降低装置能耗和成本的目标。

1 装置简介

新建常压蒸馏单元由中石化洛阳工程公司(LPEC)设计,设计规模2.0Mt/a,采用闪蒸-常压蒸馏的流程。

原油经换热后进入电脱盐罐脱盐,脱后原油换热后进入闪蒸塔。闪蒸塔底油经换热和常压炉加热后,进入常压塔第47层塔盘,闪蒸塔顶油气进入常压塔第20层塔盘。常压塔顶油气经冷却后,分离为常顶瓦斯和常顶石脑油,常顶瓦斯经螺杆压缩机加压后送至一催化装置,常顶石脑油送至2#重整装置。常一线自14层塔盘抽出,进入汽提塔上段,自汽提塔底抽出换热后,送至航煤加氢;常二线自26层塔盘抽出,进入汽提塔中段,自汽提塔底抽出后,并入常三线;常三线自36层塔盘抽出,进入汽提塔下段,自汽提塔底抽出换热后,与常二线合并,送至柴油加氢装置;常渣自塔底抽出,经换热后送往催化装置和罐区。常压蒸馏单元流程图如图1所示。

图1 常压蒸馏单元流程图

2 优化计算

2.1 建立模型

流程模拟是一种采用数学方法来描述过程的静态/动态特性,在计算机中使用流程模拟软件进行物料平衡、化学平衡、热平衡和压力平衡等计算,对生产过程进行模拟的过程。流程模拟可以在计算机中“再现”实际的生产过程,但这一“再现”过程并不会影响装置的实际生产过程,也不会对装置的任何流程管线、设备、操作带来变动,因而使得进行流程模拟的人员拥有充分的自由度,使其可以在计算机上不受限制地进行不同方案和工艺条件的探讨、分析,以达到优化装置运行、提升指标、节能创效的目的。

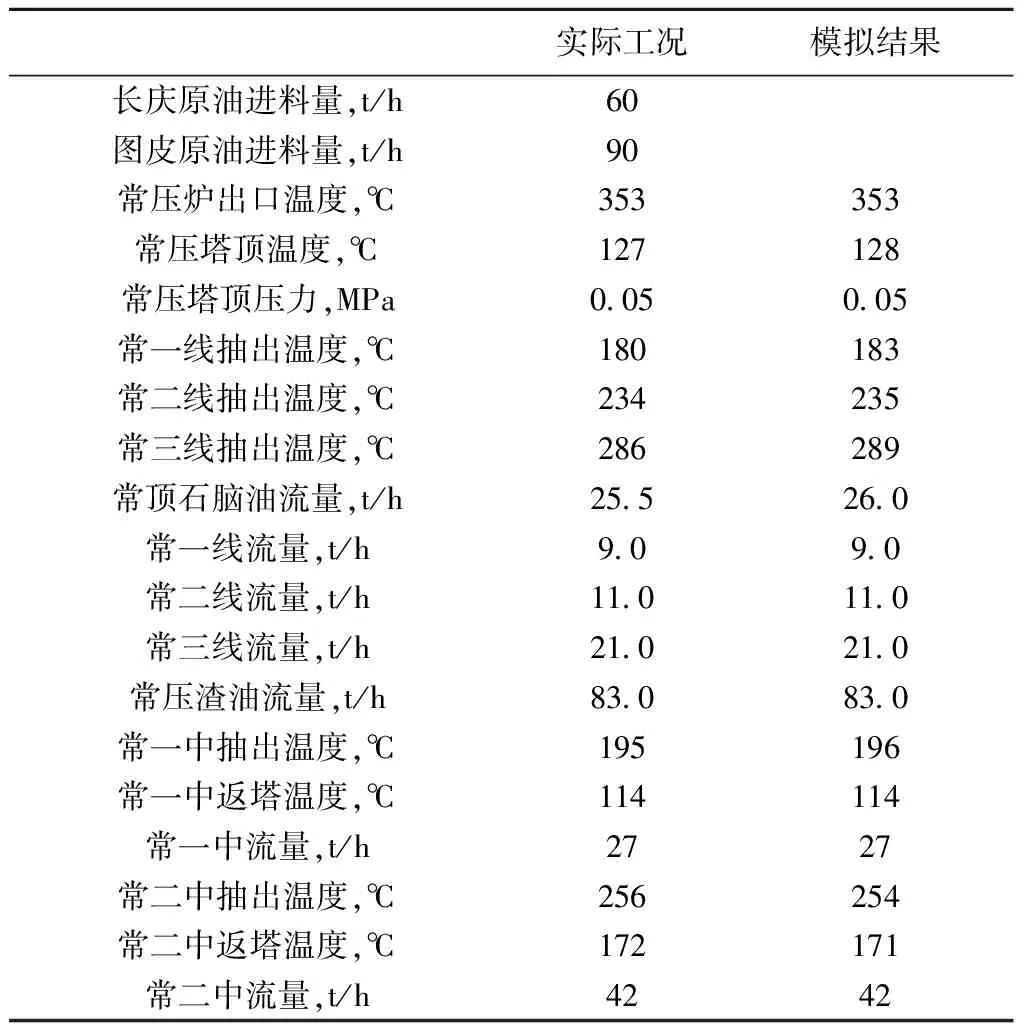

本次建模使用Petro-SIM流程模拟软件,选取2022年3月下旬常压蒸馏单元的原油性质和工况为基准。模型建立完毕后,通过调整塔盘效率等参数,将模型的各操作参数和产品性质校准至与实际工况一致,再使用该模型进行后续的优化。表1为本次建模所依据的原油性质和主要操作参数与模型模拟结果的对比情况。

表1 原油性质及主要操作参数对比

从表1中可以看出,模拟结果与实际工况基本一致。表2为实际化验分析结果与模拟结果的对比,从表2中可以看出,模型模拟出的产品质量与实际基本吻合,说明模型与实际工况基本一致。模型校准完毕后,利用模型对装置进行优化。

表2 主要产品质量对比

2.2 常压塔底汽提蒸汽量对常压塔拔出率的影响

优化前,常压塔底汽提蒸汽流量为0.9t/h,通过模拟寻找合适的汽提蒸汽流量。汽提蒸汽量由0.1t/h提高至1.5t/h进行对比分析。

随着常压塔底汽提蒸汽量的提高,汽化段内油气分压降低,其他操作条件及产品质量不变的情况下,常三线收率增加,常渣中350℃前含量下降。常压塔底汽提蒸汽量对常三线产量及常渣350℃含量的影响如表3及图2所示。

表3 不同常底汽提蒸汽量下常三线产量及常渣350℃前含量的变化

图2 不同常底汽提蒸汽量下常三线产量及常渣350℃前含量的变化

从表3和图2中可以看出,当常压塔底汽提蒸汽量达到0.8t/h以上时,常三线产量的增加和常渣350℃前含量的下降逐渐趋缓。从节能和产品收率两个角度综合考虑,在当前加工负荷下塔底注汽量控制在0.8t/h左右较为合适。

2.3 常二线抽出量对常一线抽出量的影响

由于常减压装置的常压塔相较于化工装置精馏塔而言,分离精确度较低,因此各侧线产品之间存在一定的重合度,例如常一线和常二线就存在馏程重叠的情况。在增产常一线航煤的工况下,降低常二线的抽出量,可以将常二线中的轻质组分从常一线中抽出,从而减少了航煤组分的损失,达到增产航煤的目的。

表4中,将常二线从正常抽出的11t/h逐步降低至0,观察常一线在冰点质量不变的情况下,抽出量的变化。

表4 常二线流量变化对常一线流量的影响

从表4中可以看出,随着常二线抽出量的逐步降低,常一线的收率逐步提高,而冰点可以保持不变。常二线中的柴油组分从常三线中抽出,在常三线质量基本保持稳定的前提下,常二线+常三线的总收率基本保持不变。因此在增产航煤的工况下,可以尽量压低常二线的抽出量,以提高常一线产量。

2.4 闪蒸塔进料温度对闪顶油气和能耗的影响

脱后原油经过换热后进入闪蒸塔,闪蒸塔进料温度直接决定了塔顶蒸出的油气量。由于闪蒸塔顶油气直接进入常压塔进行分离,跳过了加热炉加热的步骤,因此提高闪蒸塔进料温度,增加闪蒸塔顶油气量对于节约加热炉燃料气,降低装置能耗应该具有正作用。

在当前工况下,闪蒸塔进料温度仅有168℃,距离205℃的进料温度存在接近40℃的温差。在模型中通过将闪底油换热热量转移至脱后换热流程中,在总热量不变的前提下,提高闪蒸塔进料温度,观察对换热终温(即加热炉进料温度)及加热炉热负荷的影响。

从表5中可以看出,当闪蒸塔进料温度从168℃提高至205℃时,换热终温(即加热炉进料温度)下降了近6℃,但由于闪顶油气增加了11.5t/h,加热炉进料量同步降低,因此加热炉的热负荷是下降的。按照加热炉热效率93%,燃料气热值39710kJ/kg计算,每小时可节约燃料气0.11t,装置能耗可降低0.7kgeo/t,按照燃料气2000元/吨进行计算,每年节约燃料气成本约185万元。

表5 闪蒸塔进料温度对换热网络及加热炉热负荷的影响

3 结束语

在本次优化中,利用Petro-SIM流程模拟软件对某公司常压蒸馏单元进行了工艺流程模拟和操作优化。从模拟的情况看,建立的模型与实际生产工况较为吻合,利用该模型进行的模拟优化可以提高装置经济技术指标,降低装置能耗,对装置优化提升具有较好的指导意义。