O圈密封渗漏水汽定量规律实验研究及分析

王 洪,詹 敏,郑春峰,沈 琼,毛庆凯

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

0 引言

随着油田开发开采工作向智能油田、数字油田发展,管理模式从传统方式向现代化跨越,致使智能注采技术要求不断提高。其中,O圈密封对整个智能工具及系统的影响越来越重要,定量地测量出O圈水汽渗漏量对机电产品的二次封装进行定性的指导设计,也是协助完善工具标定、制定产品检验流程规范的重要参数。因此,准确地了解O圈密封压缩量与渗漏水汽量的变化规律,对于保障智能工具在油田领域安全、高效地注采施工具有重要的意义。有必要针对O圈密封渗漏的特性进行特制的工装加工,以及使用吸水化学剂收集这些渗漏出来的水汽并进行测算,建立起综合考虑高温、高压情况下水汽渗漏的定量模型,认清O圈密封在高温、高压情况下水汽渗漏量的变化规律,以便对油田智能注采工具的使用寿命进行定量的预测[1-3]。

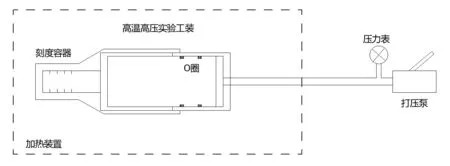

图1 渗漏实验流程图Fig.1 Flow chart of leakage experiment

1 O圈选型与渗漏实验流程

1.1 渗漏工装设计及O圈选型

通过实验定量测得O圈密封渗漏水汽量需要进行两项准备工作。首先要进行渗漏工装的设计与加工,其次要选定合适的O圈尺寸。

此次渗漏实验需要在高温高压环境中进行,并测得O圈不同单边压缩量情况下的渗漏水汽量,所以O圈槽的深度设计尺寸不同,需要设计并加工的工装为:小O圈单边压缩量为0.3mm、0.45mm、0.6mm情况下的工装各3套,以便对取得的数据排除误差;大O圈单边压缩量为0.3mm、0.45mm、0.6mm、0.75mm、0.9mm、1.05mm情况下的工装各3套,以便对取得的数据排除误差。在设计渗漏工装时要考虑材质的选择,因为实验处于高温高压、水汽充盈的环境,会加速金属材质的生锈造成实验误差,所以需要选择不锈钢材质。本次实验选择17-4材质;收集从O圈渗漏出来的水汽,需要选择耐高温且具备一定承压能力的试管;试管中装有在高温环境中仍具备良好吸水性的化学剂无水硫酸镁[4,5]。

O圈选型需要结合现场应用的智能电控注水产品,其机械结构涉及到的O圈尺寸为两种:小O圈密封面尺寸直径Φ12mm×Φ1.8mm,大O圈密封面尺寸直径Φ108mm×Φ3.55mm。大小O圈材质选择丁腈橡胶,此种材质为油田智能机电产品常用O圈密封材质,具有通用性。

1.2 渗漏实验流程

本次实验设定的实验工况为温度150℃,压力40Mpa,贴合智能电控产品现场应用实际工况。渗漏实验工装及烘箱如图3。大小O圈不同单边压缩量情况下,渗漏实验流程如下:

图3 线径ф1.8mm O圈渗漏水汽量Fig.3 Leakage water vapor volume of O-ring with wire diameter ф1.8mm

1)组装小O圈、大O圈渗漏实验工装:组装9套小O圈渗漏实验工装,将密封面尺寸为Φ12mm×Φ1.8mm的O圈放入工装内的凹槽,O圈单边压缩量0.3mm、0.45mm、0.6mm各3组工装;组装18套大O圈渗漏实验工装,将密封面尺寸为Φ108mm×Φ3.55mm的O圈放入工装内的凹槽,O圈单边压缩量0.3mm、0.45mm、0.6mm、0.75mm、0.9mm、1.05mm各3组工装。

2)将耐高温小试管装入无水硫酸镁,并对有吸水药剂的试管称重,与试验工装连接并将组装好的工装放入托架。

3)将工装托架放入加热装置中,各个工装连接打压管线,打压至40Mpa,稳压10min不渗不漏。

4)启动加热装置,加热到150℃,保持高温、高压的环境持续2周,并且记录各个压力表每日的压力数值。

5)渗漏实验工装保持高温、高压的环境持续2周后,停止加热并卸掉压力,将工装冷却至室温。

6)拆卸工装,取出工装中的试管,观察药剂变化并记录重量。

7)分析并计算实验数据,实验前后重量差值,保存整理实验材料及数据,清理渗漏实验物料。

2 O圈渗漏验证及各影响因素的分析

2.1 O圈渗漏验证

机电产品的机械结构中大量用到O圈密封,但以海上实际应用效果来看,O圈密封效果一般,机电产品在高温高压环境中寿命不理想,拆开机电产品的电路板腔室,发现存有大量液体,造成电路板短路,致使机电产品损坏。通过O圈渗漏实验验证O圈密封在设计尺寸及压缩率在合理范围内,仍有部分水汽泄漏。通过实验数据的前后对比发现,大小O圈均有水汽泄漏,测得数据为小O圈中位数平均泄漏量为33.5mg/2周,大O圈平均泄漏量为456.19mg/2周。证明了O圈密封在机电一体化产品的应用中,存在轻微渗漏的现象。

图2 渗漏实验工装试管中装有的药剂重量Fig.2 The weight of the drug contained in the test tube of the leak test tooling

2.2 压缩量的影响情况

根据机械设计手册,压缩率W用计算式表示:

式中:do——O形圈在自由状态下的界面直径(mm);h——O形圈槽底与被密封表面的距离,即O形圈压缩后的截面高度(mm)。

对于静密封而言,w的取值范围圆柱静密封装置和往复运动式密封装置一样,取w=10%~15%;平面密封装置取w=15%~30%。此处渗漏实验涉及密封形式为平面密封装置,取w=15%~30%。

3 渗漏实验结果与指导

3.1 小O圈渗漏结果

对小O圈渗漏实验所获得的数据进行统计,可以得出如下结论:

1)随着过盈量的提高,水汽渗漏量急速下降。

2)每一个过盈量加工3组工装,排除误差干扰后,得出小O圈单边压缩量不应选择0.3mm左右,原因为单边压缩量为0.3mm时2周的渗漏量为其他单边压缩量的10~20倍。

3)下一阶段实验工装小O圈单边压缩量建议选择区间为0.45mm~0.6mm之间,根据所取得数据,选择单边压缩量0.45mm为最优,对应O圈压缩率w=25%,符合机械设计手册要求。

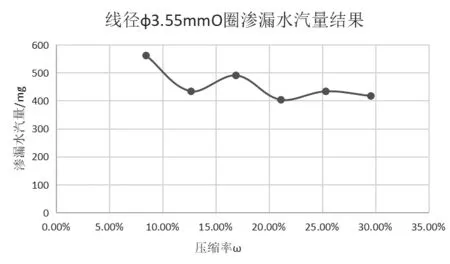

图4 线径ф3.55mm O圈渗漏水汽量Fig.4 Leakage water vapor volume of O-ring with wire diameter ф3.55mm

3.2 大O圈渗漏结果

对大O圈渗漏实验所获得的数据进行统计,可以得出如下结论:

1)随着过盈量的提高,水汽渗漏量基本保持不变。

2)每一个过盈量加工3组工装,排除误差干扰后,得出大O圈单边压缩量不建议选择0.3mm左右,出现一组数据渗漏量较高,但推测为工装装配不合理,尺寸有误差所致。

3)下一阶段实验工装大O圈单边压缩量建议选择区间为0.45mm~1.05mm之间,根据所取得数据,选择单边压缩量0.8mm为最优,对应O圈压缩率w=22.5%,符合机械设计手册要求。

3.3 渗漏现象启发

大小O圈在不同过盈量情况下的渗漏实验得到的启发:

1)O圈在高温、高压环境下(40MPa、150℃)会发生轻微的渗漏,定量地收集渗漏水汽对智能电控注采工具的设计有指导帮助。

2)O圈在高温、高压环境下(40MPa、150℃),O圈外径为Φ12mm×线径Φ1.8mm,单边压缩量为0.45mm,渗漏量每2周平均渗漏值为35.25mg,按照智能注采工具使用寿命期限3年,计算水汽渗漏值为2.16g,满足设计要求。

3)O圈在高温、高压环境下(40MPa、150℃),O圈外径为Φ108mm×线径Φ3.55mm,单边压缩量为0.8mm,渗漏量每2周平均渗漏450mg,按照智能注采工具使用寿命期限3年,计算水汽渗漏值为32.4g,可以进行电路板腔室的二次封装,保证渗漏的水汽不进入电路板腔室,满足设计要求。

4 结论

为有效解决现有智能电控注采工具O圈密封经常失效、可靠性差、故障率高的问题,通过高温、高压实验定量测得渗漏水汽量与O圈压缩率的规律,以便指导当前机电产品的密封设计与选型,更能指导二次封装方式的选用。通过本次研究和实验获得以下认识:

1)大O圈渗漏量是小渗漏量的13倍(456.19mg≈13×35.25mg);大O圈外径为Φ108mm,电缆接头外径为Φ12mm,即大O圈外径=9倍×小O圈外径,渗漏量与O圈的外径成正相关联系。

2)O圈密封渗漏影响的决定性因素:通过过盈量渗漏实验数据可以观察到决定性因素为O圈直圈径大小,O圈外径越大,渗漏量越大,外径越小,渗漏量越小。