基于计算流体力学的总静压复合探针设计及试验分析研究

李宏宇, 刘绪鹏, 张灿, 程昊, 隋洪伟

(中国航发沈阳发动机研究所, 沈阳 110015)

航空发动机及燃气轮机内流场总静压是用于计算整机和部件性能的重要参数。复杂的发动机内流场环境以及结构尺寸限制,对测试探针提出了高精度、高可靠性、小尺寸以及多径向测点等现实要求,但在诸多限制条件下设计出一种合格的总静压探针具有较大的难度,特别是静压的测试精度和小尺寸结构对设计的要求比较高。

目前,中外学者对总静压测试探针做了大量的理论和试验研究。刘绪鹏等[1]通过计算流体力学(computational fluid dynamics,CFD)仿真计算和风洞试验对一种皮托管式静压探针气动性能进行了对比研究,给出了较好的静压测试孔开孔方案;祖孝勇等[2]针对大型结冰风洞试验,设计了一种具有防除冰功能的皮托管,通过结构设计和CFD仿真分析确定了较优的测压孔开孔方案,并成功应用于结冰风洞的特殊环境;孙志强等[3-4]对检测杆、安装角以及开孔位置对总静压测量误差的影响进行了CFD仿真分析和试验研究;杨欢等[5]通过CFD仿真分析手段对比分析了锥形及球型感压探头对流场的影响,并分析了不同感压探头偏转角度对测试精度的影响,确定了最优的偏转角度;刘笃喜等[6-7]通过CFD仿真和低速风洞试验研究了静压管长度、静压孔直径尺寸对测试精度的影响;张灿等[8]设计了一种总静压复合探针,给出了具体的总静压测量管的排布方式和静压孔开孔位置及尺寸,并应用于航空发动机内流场测试;邹镇等[9]设计了一种能够在同一位置同时测量发动机内流场总静压参数的复合探针,且总压测试选择带罩结构,具有相较皮托管更大的总压测量不敏感角;郁峰等[10]设计了一种总温、总静压复合探针,并通过布置静压孔开孔位置降低了气流扰动,提高了静压测量准确性;Masud[11]通过研究皮托管锥角和气流攻角的关系,设计了一种飞机攻角测试探针,并通过了风洞试验验证;Zagaroal[12]对不同探头直径的皮托管的气动性能进行了分析研究。

然而,以上所述的气流总静压测试探针,要么存在总静压测点不在同一径向位置的问题,要么因皮托管结构限制导致需要较大的安装接口,增加了对发动机性能和结构的影响,或是无法满足发动机测试精度要求。因此,针对以上问题,根据圆柱绕流的特点[13-16],通过CFD仿真分析,确定总静压复合探针设计方案,并通过风洞试验优选了能够满足发动机测试精度要求的静压孔开孔方案,以此为基础能够以最小改装条件实现发动机内流场径向多测点总静压测试需求。

1 总静压探针设计原理

图1 气流绕圆柱流动示意图Fig.1 Schematic diagram of air flow around a cylinder

在亚音速流场里,圆柱形支杆的迎风面上压力的分布具有以下特点(图1):来流在驻点A处滞止,该处速度VA为0,压力PA达到最大,数值上等于来流总压;随着气流绕圆柱流动,其速度不断增加而压力随之降低,在B点处压力PB数值上等于来流静压值;随着气流继续绕圆柱流动,其速度继续升高压力继续下降,到C处速度VC大于来流速度V∞,压力低于来流静压。圆柱形多点总静压探针的设计原理就是在A处开总压测试孔,使测得的压力PA在数值上与来流总压相等,再通过CFD仿真分析和试验方法在B处附近找到合适的位置开静压测试孔,使得测得的压力PB在数值上与来流静压相同。

2 CFD仿真计算及分析

2.1 流体域模型

总静压探针流体域模型如图2所示,探针支杆直径取Ф10 mm、Ф12 mm、Ф14 mm(即半径分别为R5、R6、R7)。流场的进口距离探针100 mm,流场出口距探针200 mm,流场进口宽度300 mm。由于探针所处的流场对称,为简化计算仅对流场的1/2建模。

图2 CFD仿真计算模型Fig.2 CFD simulation model

2.2 网格无关性分析

网格质量对计算结果的准确性有较大影响。原则上网格质量越高,数量越多,计算精度越高,但是过多的网格又会导致对计算资源的需求大幅上升,而低密度网格虽然计算速度快,但是往往精度却难以保证。因此在开展CFD气动性能分析之前,以探针支杆表面某处的压力系数Cp为判断指标开展网格无关性研究,Cp的表达式为[17]

(1)

采用《用临界流文丘里喷嘴测量气体流量》(GB/T 21188—2007)定义的标准大气参数(大气压力101325 Pa,温度288.15 K)作为流场的基本边界条件,来流马赫数(Ma)取0.25、0.45、0.58,湍流方程采用k-ε(k为湍动能,ε为耗散率),近壁面处理方式采用壁面函数法,无量纲壁面系数y+在30~60,探针支杆上角度定义如图3所示,网格无关性判断指标选取36°处的压力系数。

在CFX软件中首先对Ф10 mm支杆进行计算。不同网格数量条件下支杆表面36°处的压力系数如表1所示。

图3 角度定义示意图Fig.3 Angle definition diagram

表1 不同网格密度支杆表面36°处压力系数Table 1 Pressure coefficient at 36° of strut surface with different grid density

2.3 CFD计算结果及分析

首先,对Φ10 mm支杆的气动性能进行了CFD仿真分析,主要参数设置如表2所示。

表2 CFD计算边界条件Table 2 CFD calculation boundary conditions

在各个Ma下,Φ10 mm支杆表面的压力分布云图如图4所示,可见随着Ma升高,支杆上的低压区的范围显著的缩小,并且两侧(±90°附近)的压力梯度显著增大。Ma云图如图5所示,可见随着Ma和支杆两侧的压力梯度的增大,附面层分离点显著的前移,支杆尾迹的范围明显变大;当气流Ma达到0.6时,支杆两侧的气流已经达到了音速;支杆表面的压力系数分布曲线如图6所示,可见随着Ma增大,在38°~47°的范围内(表3),Cp=0的点由支杆前缘向两侧偏移,并且马赫数越高Cp=0点偏移的现象越明显。

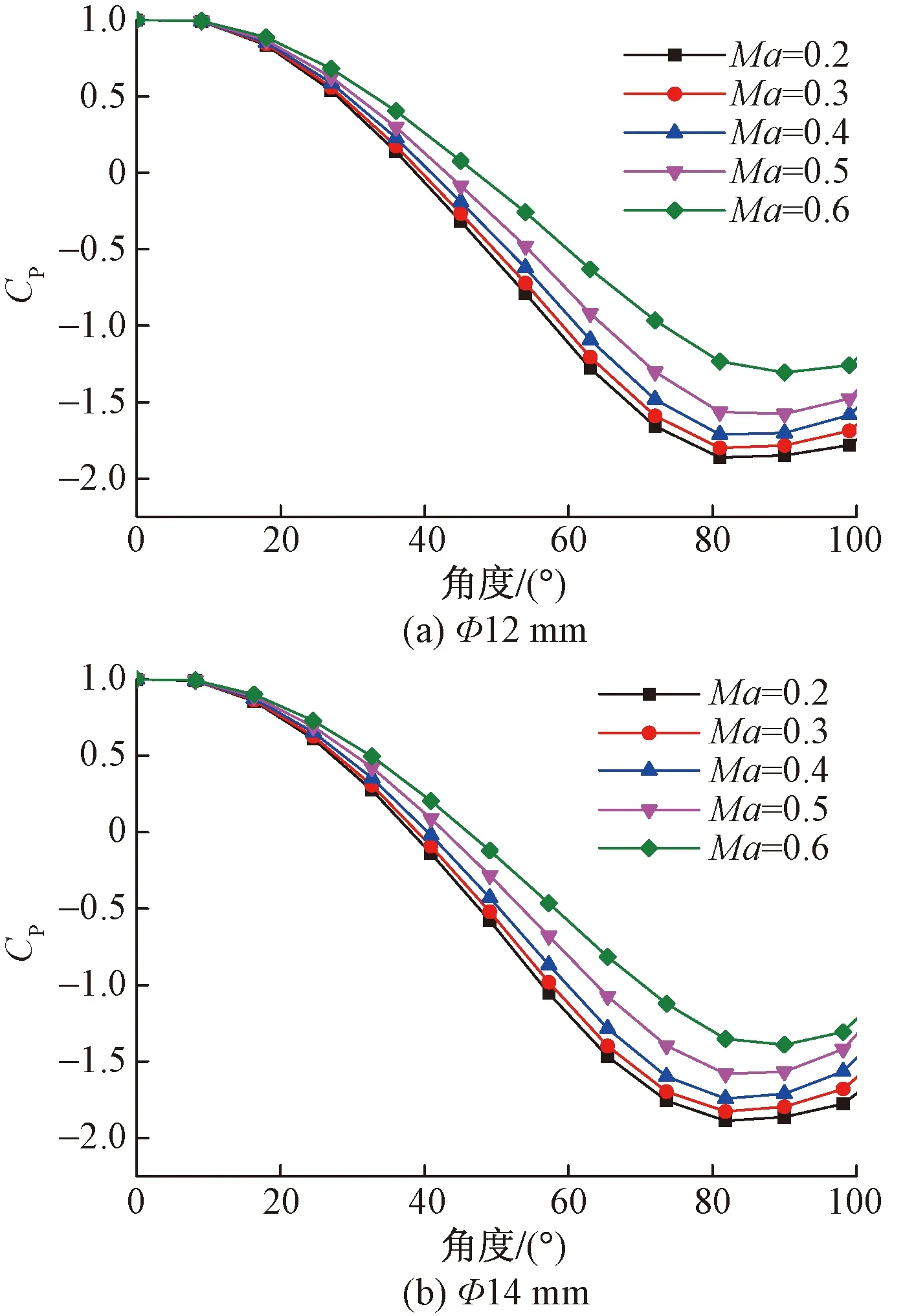

同样的,Φ12 mm和Φ14 mm支杆的CFD计算结果与上述Φ10 mm支杆类似,其支杆表面压力系数分布曲线和不同Ma下支杆Cp=0的角度如图7和表4所示,限于篇幅,不做赘述。

分析可知,在亚音速流场内,圆形支杆表面压力的分布规律是,气流在从驻点向两侧流动过程中,压力降低速度增加,在中间某个角度压力在数值上能够等于来流静压(Cp=0)。

由表3和表4可知,在相同Ma下,不同直径支杆Cp=0点角度较为接近,在Ma<0.5时,3种直径支杆Cp=0点角度偏差不大于1°;在Ma=0.6时,由于支杆压力梯度较大且局部达到音速,受此影响,3种直径支杆Cp=0点角度有了显著的增加,相较于Ma=0.5增幅约为4°;对于同一直径的支杆,随着Ma增加,Cp为0的角度成增大的趋势,而且Ma越大,增加的趋势越明显。

3 总静压探针方案设计

根据上述仿真分析结果,可以初步给出总静压探针的设计方案。首先,对于Φ10 mm~Φ14 mm的圆柱形支杆,在正对来流驻点处开总压孔能够准确感受到来流总压,而根据使用工况的不同,不同马赫数下静压孔最理想的角度方案如表3、表4所示,能够保证测得的静压值最接近于来流静压。但是,在发动机试验过程中,很少稳定在一个状态下,被测气流的速度在一定范围内变化,为兼顾不同气流速度下对静压测量的要求,可以尝试选择合适的角度处开静压孔,并在孔口增加倒角以扩大测压孔的覆盖范围。

图4 不同Ma下Φ10 mm支杆的压力分布云图Fig.4 Pressure distribution nephogram of Φ10 mm strut at different Ma

图5 不同Ma下Φ10 mm支杆的速度分布云图Fig.5 Velocity distribution nephogram of Φ10 mm strut at different Ma

图6 Φ10 mm支杆表面压力系数分布曲线Fig.6 Distribution curve of surface pressure coefficient of Φ10 mm strut

表3 不同Ma下Φ10 mm支杆Cp=0的角度Table 3 Angle of Cp = 0 of Φ10 mm strut at different Ma

图7 Φ12 mm和Φ14 mm支杆表面压力系数分布曲线Fig.7 Distribution curve of surface pressure coefficient of Φ12 mm and Φ14 mm strut

表4 不同Ma下Φ12 mm和Φ14 mm支杆Cp为0的角度Table 4 Angle of Cp = 0 of Φ12 mm and Φ14 mm strut at different Ma

考虑到在实际工作中,来流相对于探针会有一定的偏角,探针对气流的偏角需要有一定的不敏感性。因此在设计过程中,需要对称开静压孔,并将两个静压孔中的气流通过一个测压接嘴引出,作为一个测点使用。综上所述,初步确定总静压探针的设计方案如图8所示。

图8 总静压探针设计方案Fig.8 Design scheme of total static pressure probe

4 亚音速风洞试验

4.1 试验介绍

为验证设计方案的可行性,加工3支试验件,直径分别为Φ10 mm、Φ12 mm和Φ14 mm。每支试验件上分别按照图8的方案设置了5个静压测点和5个总压测点,5个静压测点的静压孔开口角度分别为40°、42.5°、45°、47.5°、50°,并在孔口倒1 mm的圆角,如图9所示,探针实物照片如图10所示。

试验在亚音速常压校准风洞上进行。试验的校准Ma范围为0.2~0.6,气流偏转角范围±18°,步距3°。试验现场照片如图11所示。

图9 试验样件简图Fig.9 Sketch of test sample

图10 试验样件Fig.10 Test sample

图11 试验现场夹持机构Fig.11 Test site clamping mechanism

4.2 试验结果分析

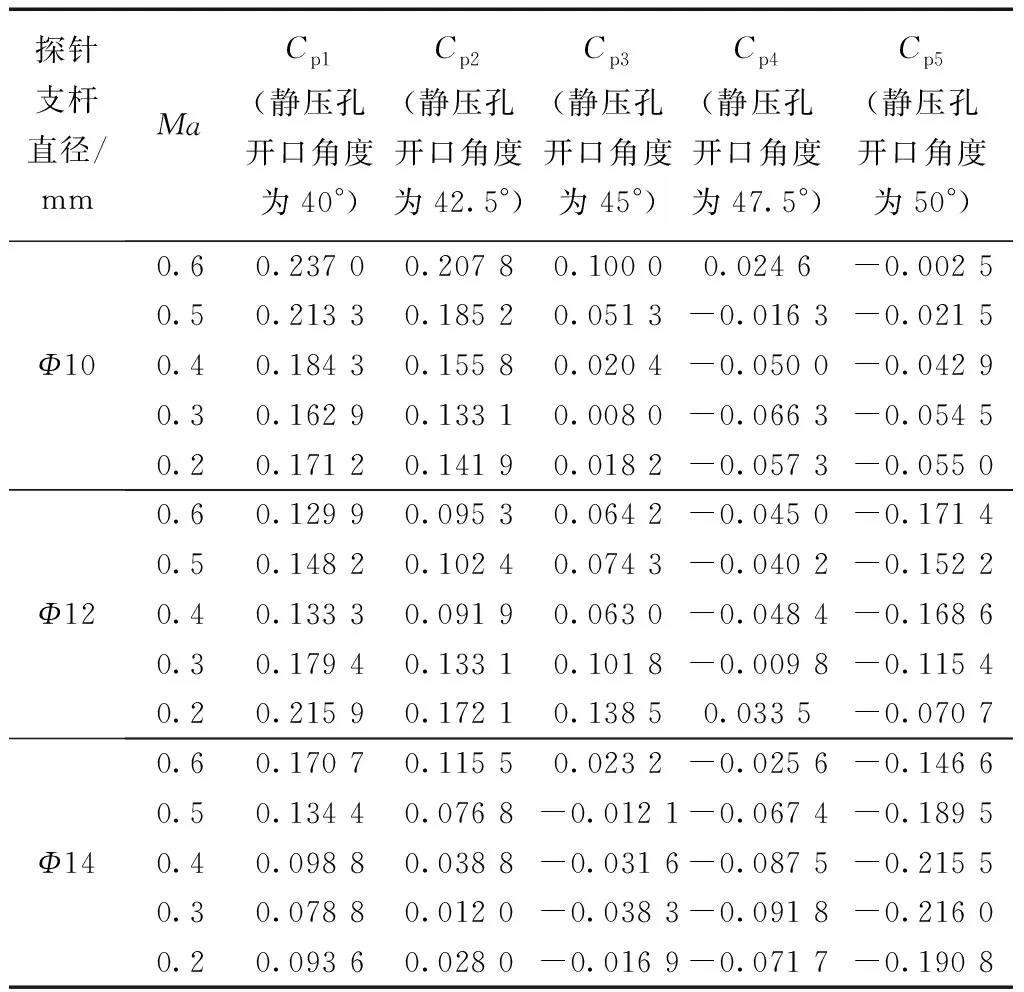

4.2.1 静压测点压力系数分析

通过风洞校准试验,Φ10 mm支杆各个静压测点在Ma=0.2~0.6范围的压力系数Cp1~Cp5如表5所示,可见在不同马赫数下,4号和5号测点的压力系数均接近0,5号测点的散布范围更小,测量效果要更好。Φ12 mm支杆各个静压测点在Ma为0.2~0.6范围压力系数如表5所示,可见在不同Ma下,4号测点的压力系数更接近0。Φ14 mm支杆各个静压测点在Ma=0.2~0.6范围的压力系数如表5所示,可见在不同Ma下,3号测点的压力系数更接近0。

4.2.2 总静压测试精度分析

在静压探针的应用中,静压测试误差E直接决定了静压测试结果的准确程度,其计算公式为

(2)

式(2)中:Pmea为测量值;Pacu为真实值。

表6为根据试验结果计算的各个测点的误差值E1~E5。在发动机测试中一般对静压探针的误差要求为不大于±1%,可见对于Φ10 mm支杆,在50°对称开静压孔,能够获得±1%以内的静压测量精度;对于Φ12 mm支杆,在47.5°对称开静压孔,能够获得±1%以内的静压测量精度;对于Φ14 mm支杆,在45°对称开静压孔,能够获得1%以内的静压测量精度。

表5 Φ10 mm支杆各静压测点气流无偏转角时压力系数Table 5 Pressure coefficient without deflection angle at each static pressure measuring point of Φ10 mm strut

表6 Φ10 mm支杆各静压测点气流无偏转角时误差Table 6 Error when there is no deflection angle of air flow at each static pressure measuring point of Φ10 mm strut

此外,在来流无偏角的情况下,各总压孔均能够达到±0.2%的测试精度,满足发动机测试±0.3%的精度要求。

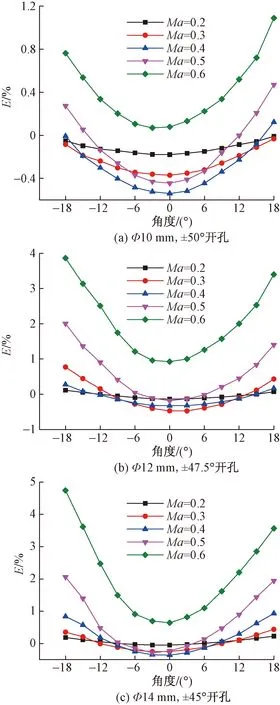

4.2.3 总静压测试不敏感角分析

为验证圆柱形总静压探针对角度的不敏感性,在风洞校准工作中,调整来流偏转角进行吹风试验。3种直径探针(分别为±50°开静压孔的Φ10 mm探针,±47.5°开静压孔的Φ12 mm探针,±45°开静压孔的Φ14 mm探针)的静压测量误差分布如图12所示。

Φ10 mm直径探针在Ma为0.6以下具有较好的角度不敏感性。在达到±1%测量误差的前提下,在Ma=0.2~0.5范围,不敏感角范围不低于±18°,在Ma=0.6时,不敏感角范围不低于±15°。

Φ12 mm直径探针在达到±1%测量误差的前提下,在Ma=0.2~0.4范围,不敏感角范围不低于±18°,在Ma=0.5时,不敏感角范围不低于±12°,在Ma=0.6时,不感角范围仅能达到±3°。

Φ14 mm探针与Φ12 mm探针有相同的不敏感

图12 不同支杆直径探针的静压测量误差曲线Fig.12 Static pressure measurement error curves of probes with different strut diameters

角分布规律。在达到±1%测量误差的前提下,在Ma=0.2~0.4范围,不敏感角范围不低于±18°,在Ma=0.5时,不敏感角范围不低于±12°,在Ma=0.6时,不敏感角范围仅能达到±3°。

同样的,在总压测量精度达到±0.3%的前提下,在Ma=0.2~0.6范围,各总压孔不敏感角度均达到了±15°。

5 结论

基于CFD仿真分析方法,根据圆柱绕流的特点,对不同直径的探针进行了气动性能分析,研究其表面压力分布规律,并根据分析结果确定了圆柱型总静压复合探针的设计方案并加工了试验件,通过对试验件进行风洞校准试验,结合仿真结果,得到以下结论。

(1)不同Ma条件下,对于Φ10 mm支杆,压力系数为0的点在38°~47°的范围;对于Φ12 mm支杆,压力系数为0的点在39°~49°的范围;对于Φ14 mm支杆,压力系数为0的点在38°~46°的范围;随着Ma增大,Cp=0的点由支杆前缘向两侧偏移,并且Ma越高偏移的现象越明显。

(2)在来流无偏角的情况下,Ma为0.2~0.6的范围,Φ10 mm探针静压孔角度在±50°时、Φ12 mm探针静压孔角度在±47.5°时、Φ14 mm探针静压孔角度在±45°时,测量误差在±1%以内,可满足一般试验的精度要求。另外,在满足探针±1%的测量误差的前提下,Φ10 mm探针静压测量不敏感角在Ma=0.2~0.5,可达到±18°;在Ma=0.6时,能达到±15°。Φ12 mm和Φ14 mm探针静压测量不敏感角在Ma=0.2~0.4范围内,可达到±18°;在Ma为0.5时,能达到±12°;在Ma=0.6时,可达到±3°。

(3)在来流无偏角的情况下,Ma为0.2~0.6的范围,Φ10 mm、Φ12 mm、Φ14 mm探针的总压孔测量误差可达到±0.3%以内;在达到±0.3%测量误差的前提下,在Ma=0.2~0.6范围,不敏感角范围均不低于±15°。

(4)依据结论开展设计能够极大地减小安装空间、在实现静压测量的同时能够兼顾总压测量;不需要进行校准修正便能满足发动机测试要求,且具备较大的测试不敏感角,相较皮托管式静压探针具有更大的优势,推广使用价值更高。

——以徐州高层小区为例