基于PLC控制的换炉系统研究与应用

唐亚洲,唐亚军,朱晓驰,徐晓亮

(杭州四达电炉成套设备有限公司,浙江 杭州 311305)

在工业电炉系统中,通常一个电源柜带两个或者多个工业炉体,炉体一用一备或者多炉交替工作,电源与炉体之间的切换通过换炉开关控制。一代的换炉开关需要通过手动切换铜排与电缆的联接来实现炉与电源柜之间的联接,费时费力不说,还无法实现快速、精准、可靠的控制及状态监视。二代换炉开关系统通过电控液压来实现铜排与电缆的联接。但是存在需要到换炉开关本地现场操作,液压换炉系统的状态不能实时观察等诸多不方便。自动化技术的发展和应用,极大地提高了生产力,在降低劳动强度、提高生产效率、促进安全生产方面起了极为重要作用[1]。工业电炉是一种大功率高耗电设备,其工作环境存在温度高,粉尘多的特点,提高换炉系统的自动化程度,是保证安全生产的重要途径,是企业实现无人工厂的重要步骤[2],同时也是推动实现“中国制造2025”的重要组成部分。

1 换炉系统的工作原理及控制方式

1.1 换炉系统的工作原理

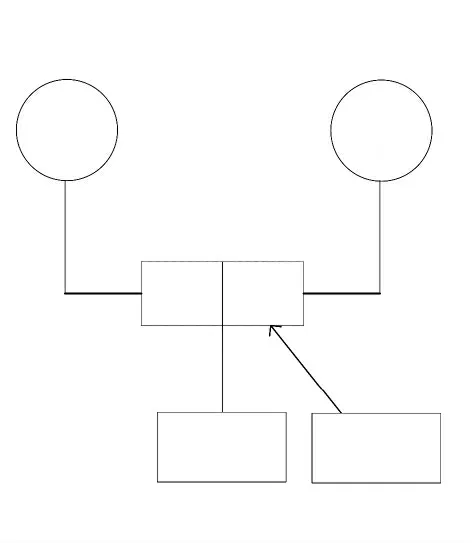

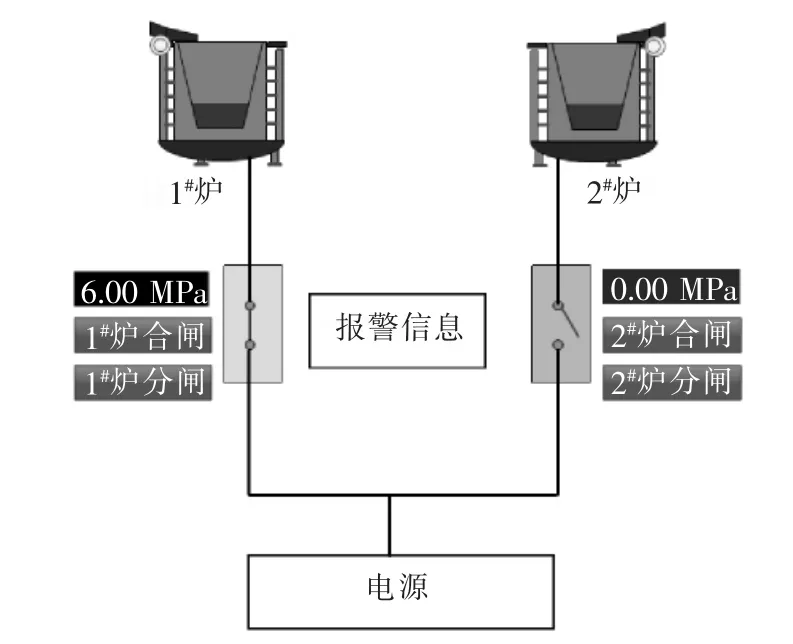

工业电炉换炉系统组成如图1所示(本文以一电两炉进行举例说明)。系统包括两个工业炉炉体,一套液压设备,一套电源柜及一个PLC控制柜。两个炉体通过电缆各自联接到液压设备的两端,电源柜通过电缆联接到液压设备的公共端。换炉系统跟据用户的指令控制液压设备公共端向所需的位置移动,从而使所需炉体与电源柜联接。

图1 工业电炉换炉系统示意图

1.2 换炉系统的控制方式

原有的控制方式在本地操作箱上,通过按钮选择所需要的工作炉。工作状态通过指示灯在本地操作箱上显示。存在操作不方便,不能远程观察,工作参数不能实时监控等问题。

现采用PLC控制模式,S7-1500PLC的CPU模块的响应时间快速,位指令执行时间最短可达1 ns。用户可以通过以太网联接PLC在远程客户端操作换炉开关,在执行机构的配合下30 s左右能完成换炉操作及界面状态切换,监控换炉系统的实时参数[3](自动生成炉号)。能够及时发现换炉开关系统存在的问题,保证设备可靠、稳定运行。

2 PLC换炉开关控制系统结构与功能

2.1 PLC换炉开关控制系统组成

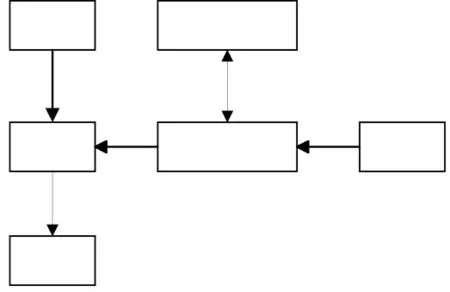

西门子S7-1515PLC换炉开关控制系统主要由电源、电机、液压阀、液压油缸、安全与位置回路信号、本地控制箱、换炉上位机监控等几部分组成,如图2所示。换炉开关工作时,控制系统接收到换炉指令后,会跟据安全与位置回路信号反馈信号控制电机与液压阀动作,从而带动液压油缸的动作。

图2 PLC换炉开关控制系统结构示意图

2.2 PLC换炉开关控制系统的功能

以西门子S7-1500PLC为核心的换炉开关控制系统,每一个组成部分都有不同的功能,只有保证不同模块之间的紧密配合,才能实现对换炉开关实时有效的控制。首先,换炉控制系统应该能通过接近开关检测换炉开关的位置,并能在设备与上位机上显示,能够通过液压缸上的传感器读取当前液压的压力值,并能在上位机显示并监控异常压力。其次,在换炉开关接收到上位机换炉指令后,通过安全与位置回路的反馈信号来判断是否执行指令并在上位机显示结果,最大限度实现炉体跟电源系统的联动。

3 西门子S7-1500PLC换炉开关控制系统结构设计

在设计西门子S7-1500PLC换炉开关控制系统时,可以从系统硬件和系统软件两部分进行考虑,参照控制系统的组成及功能要求,完成整个控制系统的设计。

3.1 西门子S7-1500PLC换炉开关系统的硬件设计

PLC具有高可靠性、强抗干扰能力、使用灵活等优点,在工业控制中应用广泛。根据客户需要,选择西门子S7-1500PLC系列,一个中央处理器采用CPU1515-2PN,该CPU集成了二个PROFINET通信接口,支持以太网和基于TCP/IP的通信技术标准,可以方便快捷地构建上监控层和下位控制层之间的工业以太网通信网络,来完成编程调试、数据处理、设备逻辑控制等任务[4];一个数字输入模块DI 16X24VDC BA,16位输入I/O端口接收信号;一个数字输出模块DQ 16X24VDC/0.5 BA,16位输出I/0端口;一个模拟量输出模块AI 8XU/I/RTD/TC ST。此配置充分地考虑了客户系统可扩展性。

液压控制系统是换炉开关系统中主要的执行部件。采用电机与液压阀共同作用控制油路方向从而带动液压油缸的动作。根据液压泵的实际使用情况,用式(1)计算其驱动功率P。

式中:Ψ为转换系数,Ψ=pmax/pN,pmax为液压泵的最大工作压力,Pa;pN为液压泵的额定压力,Pa;QN为液压泵的额定流量,m3/s;ηp为液压泵的总效率[5],取0.8到0.85之间。

液压阀采用24 V工作的阀。

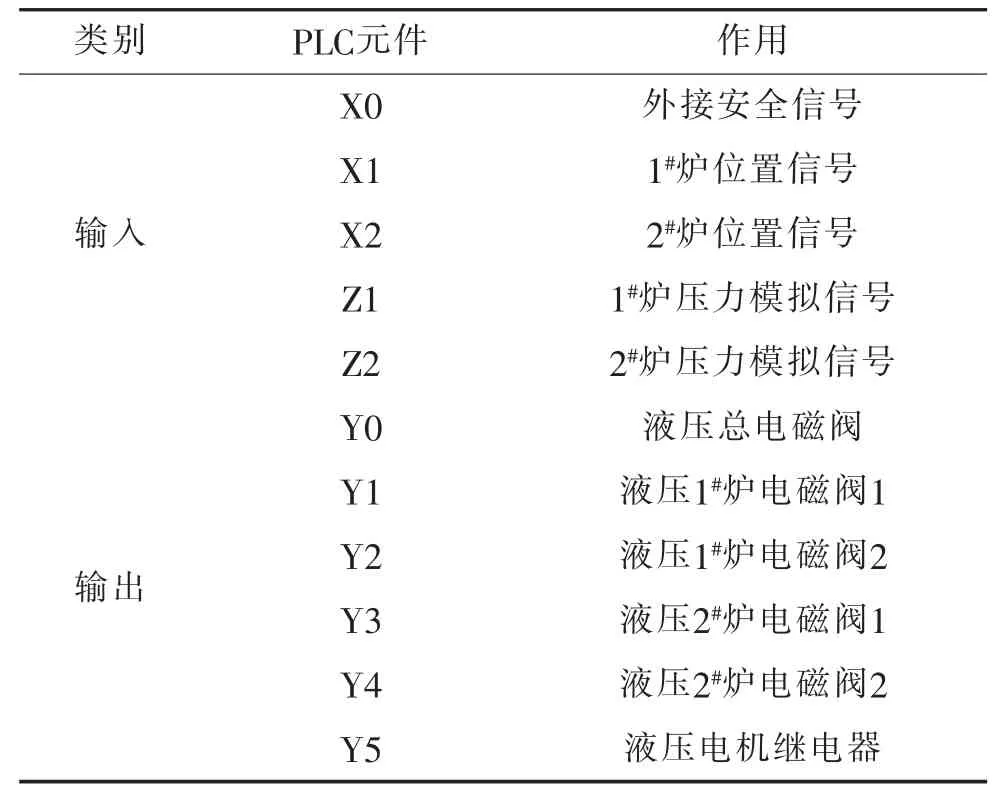

3.1.1 PLC地址分配

跟据换炉系统的要求与动作原理,PLC I/O分配见表1。

表1 PLC I/O分配

3.1.2 PLC硬件联接

一个安全指令通过继电器触点给PLC。两个炉位置信号通过换炉开关上的接近开关触点实现。两个炉压力信号通过换炉开关压力传感器传给PLC。换炉动作需要控制相应的电机与电磁阀,这里采用了PLC带动6个继电器来实现[6],如图3所示。

图3 PLC硬件接线示意图

3.2 西门子S7-1500PLC换炉开关系统的软件设计

PLC软件设计包括了PLC系统程序设计与上位机程序的开发。

3.2.1 PLC系统软件的设计

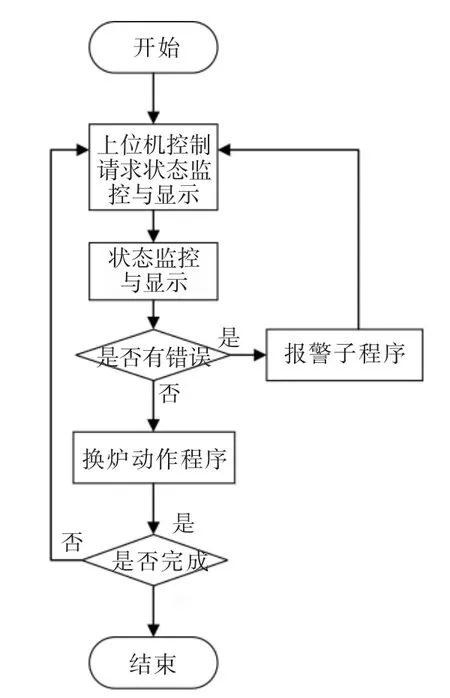

换炉开关的控制流程如图4所示[7]。

图4 PLC控制流程图

3.2.2 PLC系统上位软件设计

上位软件是PLC换炉开关系统的核心部分。是整个系统的操作与监控中心。西门子WinCC软件是一个可以在Windows下使用的功能强大的HMI系统,可实现过程可视化和组态图形用户界面,可通过用户界面对过程进行操作控制和监视。这里着重介绍用WinCC软件开发的图形功能,即主界面功能,如图5所示。在主界面中可以监控各炉合闸状态及液压压力值,并且在主界面上通过点击换炉开关旁边的“1#炉合闸”、“1#炉分闸”、“2#炉合闸”及“2#炉分闸”按钮来实现换炉操作。

图5 换炉开关控制系统主界面图

报警信息:可以显示PLC监测的异常信息,如换炉开关液压值过低、过高,其它不允许换炉开关操作的信息。

换炉开关状态显示:用联接线上的触点合表示换炉开关处于合闸,用联接线上的触点分表示分闸状态,旁边配有压力值显示。

3.3 系统设计冗余及应急操作措施

设计考虑标准化通用性及功能可拓展性;系统采用压力、位置连锁双重保护;保留手动功能,满足设备调试、维修及工控机故障时应急使用功能。

4 换炉开关系统应用

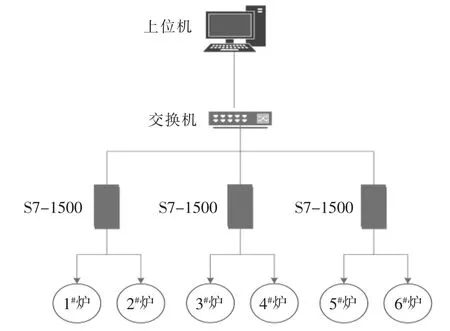

宝钢90 t工业电炉(合金熔化炉)换炉系统的主要参数为:三相异步液压电机1.5 kW,工作液压压力值6~8 MPa。三套90 t设备采用一电两炉结构,通过全自动换炉开关的应用,基本实现设备远程精准控制,实现了跟接地开关联动及熔炼系统炉号自动生成,组成网络如图6所示。

图6 换炉开关系统网络图

根据投产以来的统计结果:换炉时间基本在25 s左右,每月节约换炉时间3 h左右,每月故障时间减少3 h左右,相当于每月多炼5炉钢,每月增加产量500 t左右,全年增加产量6 000 t,效益相当可观。结合冶炼模型的投用,自动上料、自动出钢功能的配合,基本实现全流程自动炼钢,离无人化工厂的实现又进了一步。

5 结论

换炉开关控制系统采用了西门子最近一代的PLC技术,能够使系统响应时间缩短,节省了换炉时间,有效保持液压换炉开关的压力,也更容易实现跟关联设备的连锁保护,大大提高设备可靠性,保证系统的正常运行。该系统在实际的应用中使得生产周期缩短,设备故障率降低,产生了良好的经济效应,大大提高了产品自动化水平。