煤质分析在选煤工艺选择中的应用

郭子兴

(山西焦煤集团山煤国际铺龙湾煤业有限公司,山西 大同 037104)

引言

选煤工艺选择的主要在于原煤、煤质特性、漂浮物等,所以在整个选择设计中,原煤的煤质分析是工艺流程制定与设备选择的重要参考数据,而煤质数据的精准性能直接影响整个流程方案制定,还能间接地影响煤矿的开采。因此,煤矿企业要根据现场的实际情况来进行煤质分析,从而依据精准的数据来选取科学的工艺。

1 煤质调研资料

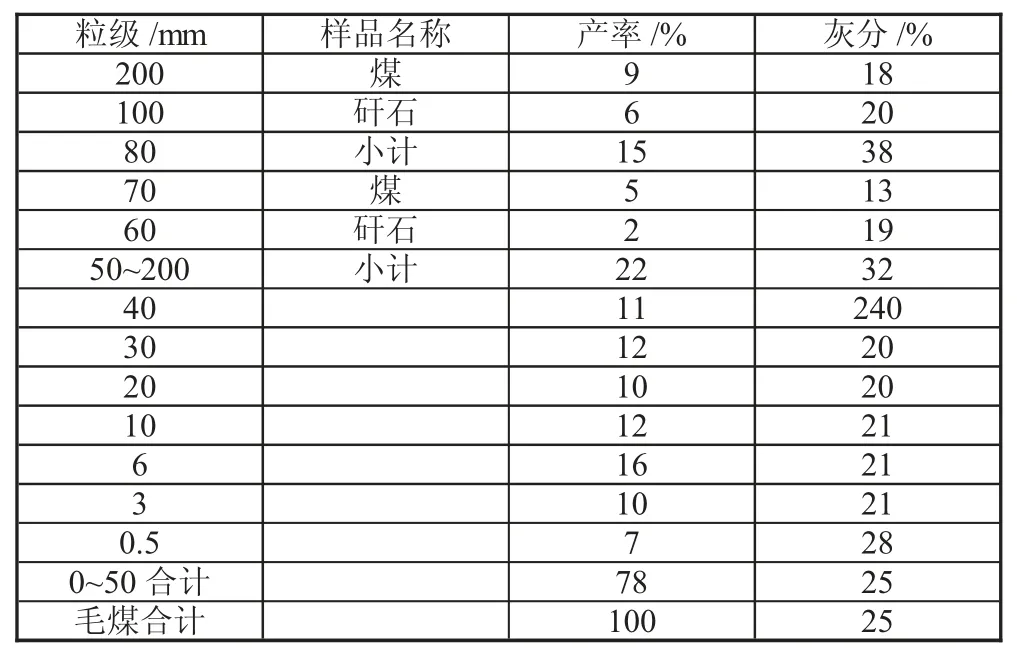

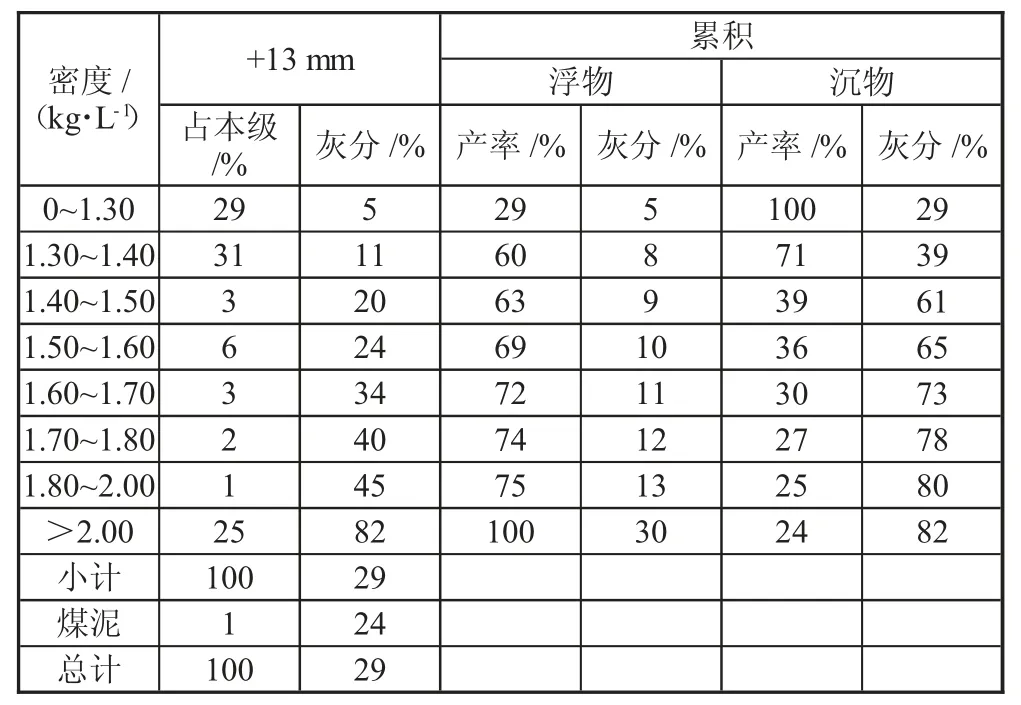

选矿工艺的选择应充分了解原煤的特性,以便合理的选煤工艺。对原煤进行科学分析,进而得出原煤的具体数据,原煤数据是煤矿企业在选择设备与制定选煤工艺的重要参考。大多数煤矿企业的原煤类型主要为高热值、高硫肥煤、高稳定性。本次选择某煤矿的原煤样品进行相关实验,并整理实验结果的相关数据,将实验数据与原煤沉浮数据进行校正,进而得到工艺选择需要的数据。具体实验数据如表1、表2 所示[1]。

2 煤质分析

从上述实验数据表1 可知,200 mm~80 mm 的大块煤中矸石含量(质量分数,下同)为6%,灰分为38%,由此可知这种原煤为高含矸石煤;80 mm~50 mm 的大块煤中矸石含量2%,灰分32%,可以看出这种原煤为低含矸石煤;此外50 mm~10 mm 含矸石量为45%,灰分含量为30%,而10 mm~0m m 含矸石量为33%,灰分含量为25%,说明正规大块原煤中矸石含量较多[1]。此外,10 mm 以下的粒级原煤,粒级越小灰分含量越高,由此可知原煤细颗粒矸石含量较高,而且矸石容易粉碎。如表2 所示,标准煤块的沉浮与密度有着关系,密度在1.30 kg/L 时,占本级为29%,灰分为5%,浮物产率为29%,灰分为5%,沉物产率100%,灰分为29%;当主导密度在2 kg/L 时,占本级为25%,灰分为82%,浮物产率为100%,灰分为30%,沉物产率24%,灰分为82%;这两组数据对比可知,主导密度增加,灰分增加,原煤的矸石变多,其累计浮物产率增加。此外,密度1.50 kg/L 到1.80 kg/L 的产量相对平稳,灰分不超过40%,占本级却逐渐变小,由此可知原煤的选择与灰分有很大关系,当灰分处理11%理论值时,理论浮物最大产值为29%,沉物最大产值为71,所以理论上选煤的主导密度在1.7 kg/L~1.8 kg/L,但是实际中在这个密度上下变动0.10 kg/L是可以接受的,其灰分与占本级都较为合理,原煤是中等偏上的可选煤[2]。

表1 原煤筛选结果

表2 原煤浮沉综合表

3 选煤工艺

3.1 确定选煤设备

选煤设备主要以原煤矿大小进行的,其次根据原煤的大小挑选的,原煤在150 mm~13 mm 之间,大型原煤矿选取重介质浅槽器,小型选取重介质旋流器。原煤大小全部在50 mm~1 mm 之间,且是小型煤矿,则可以选择重介质旋流器,大型煤矿选取两产品重介质旋流器。在1 mm~0.15 mm 之间小型煤矿选取螺旋分选器,大型煤矿煤泥分选机。原煤小于0.15 mm 采用快开式压滤脱水,大型煤矿加上过滤机。

3.2 完善选煤工艺流程

第一原煤分筛。在生产车间将原煤进行分筛,大于200 mm 的原煤进行分拣,将其送入专属的仓库中,将小于200 mm 的原煤再次运送至分选中心。第二煤块分级与选取。煤块在13 mm~200 mm 之间的煤块进行二次筛选,由上述实验可知,200 mm~13 mm之间的煤块含矸石较多,先进行脱泥再进行筛分,筛分时使用重介质浅槽器,将矸石与精煤进行分选,将13 mm 原煤送入筛末煤脱水系统,再经过一些列的处理形成末端产品。其次,将200 mm~13 mm 再次进行细化分配,将其分为200 mm~80 mm 大块煤,80 mm~50 mm 中等煤块,50 mm~13 mm 小块煤,针对每种煤的大小将煤进行相应的处理[3]。

3.3 阶段性排矸石

在选原煤时,加入的原煤中,重产物约占50%左右,若按传统重介工艺,一段旋流器先出精煤产品,一段旋流器的处理能力因底流含量较大而受到限制,一段旋流器的选型就会增加,非常不经济。采用一段重介式旋流器先排出矸石,可减少矸石的泥沙沉积,对后续分选和煤泥系统非常有利。其中一段旋流器首先排出矸石,其轻产物进入二段旋流器分选,使轻产物的分离和分离成为可能,这一环节有利于提高精煤产品的收率。

3.4 介质回收

固定筛下合介在洗精煤预脱阶段需要分流,部分合介在经历其他清洗、矸石脱介还会继续混合送入合介。并将其他阶段的筛选与稀介混合后送至稀介桶内,使稀介原煤继续通过磁选机,精煤矿进入介质桶,尾矿脱泥当作润湿水可以继续使用。此外,气浮选煤是一种投资大、运行费用高的选煤方法,应适当降低煤泥入浮上限,以降低煤泥入浮量。对于浮选粒度为0.3 mm~0 mm 的粗煤泥,0.3 mm 以上的粗煤泥在浮选过程中,由于携带气泡能力不足,容易在尾矿中丢失,造成资源浪费。为了最大限度地回收精煤,保证精煤产量,只有采用粗煤泥重力分选和细煤泥浮选联用工艺,才能最大限度的回收精煤,保证精煤产量。

3.5 脱泥筛选取

在原煤小于0.5 mm 时,考虑到沉浮与灰分性,一般采用3 mm 的脱泥筛,由上述实验可知3 mm~0 mm之间的原煤含泥量较大,将其从原煤中脱去可以极大地减少重介旋流器的工作量,进而减少设备的选取,减少企业运行成本。其次,原煤细粒含量很高,先将其过滤部分,其次再使用RC 煤泥分选机和螺旋分选机组合进行有效分选,以降低运行成本。螺旋分选机的分选上限是3 mm,3 mm 以下的煤进入螺旋分选机,可以最大限度发挥螺旋分选机分选成本低的优势。

3.6 粗泥煤工艺

粗泥煤一般归属于3 mm~0.3 mm,根据轻物质的不同来选取重介旋流器或RC 煤泥分选机精选,螺旋式分选机对密度在1.6 kg/L 以上有效,当主导密度在1.6 kg/L 以下时效率变低。在实际应用中,仅采用螺旋分选机无法产出精品煤,但是其脱硫效果好,操作简单,加工成本与投资成本较低,是3 mm~0.3 mm粗泥首选设备。RC 煤泥分选机与干扰床分选机应用原理相似,主要以原煤密度进行分离,在原煤升流的过程中根据原煤轻重进行分离,但是其不能处理尾矿,而且洗出来的精品煤会混入煤灰,煤灰的含量较高会造成矸石超标,致使资源浪费。因此,将两个设备串联使用,使粗泥原煤直接洗选出精品煤。

3.7 0.6 mm 分级泥煤

RC 型煤泥分选机主要分选的颗粒为4 mm~0.125 mm,在实际应用中,粒度一般在1 mm~0.5 mm之间的分选效果最好,是机器的上下限值的4 倍,而且RC 煤泥分选机对EP 值在0.07~0.09 之间的分选精度较差。此外,设计0.6 mm 粒径的螺旋分选机主要为0.6 mm~0.3 mm 的泥煤做二次分选,使泥煤进一步精选。此外,粗煤泥回收后的溢流和筛下筛下水由浓缩机进入压滤机脱水,再将回收的煤泥转至刮板,再混入末煤产品中,作为循环水存在。

4 结语

本文涉及的实验案例主要以民用为主,而且原煤是属于不粘煤可以应用在发电、发热、重工等应用。通过对原煤的全面分析,确定选煤工艺需要的主要设备,既能有效提高精煤的产量,又能充分保证精煤质量。此外,还需要完善选煤流程,选取组合选煤设备,并针对原煤块大小与粗泥煤分级制定RC 煤泥设备。