花生收获机自动驾驶作业系统设计与试验

胡 炼 关锦杰 何 杰 满忠贤 田 力 罗锡文

(1.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642; 2.岭南现代农业科学与技术广东省实验室, 广州 510642)

0 引言

花生是我国主要的油料作物之一,也是我国为数不多的优势出口农作物之一[1]。2019年全国花生种植面积超4.67×106hm2,总产量1.733 2×107t,占全世界总产量40%,且年均增长2%,居国内大宗农作物种植面积第7位,在国际上位居第2位[2]。虽然我国花生种植面积大,但是花生种植和收获环节机械化和智能化程度仍然较低。此外,我国花生收获机械化程度不均,山东、河南等花生主产区收获机械化水平达到80%,非主产区仍靠人工采摘,工作效率低[3]。花生收获是花生生产工序最多的环节,从挖土起秧到摘果晾晒,整个环节约占花生生产总时间的1/3。且花生适宜收获期较短,过早或过晚收获均会影响花生的品量和产量。

提高农业机械化和智能化水平有助于提高农业生产效率和效益,缓解高技能劳动力的不足,促进农业经济发展[4-6]。随着土地流转进程加快,我国农业生产向规模化发展,对农机自动驾驶系统的需求也持续增长[7]。基于北斗的自动驾驶拖拉机、播种机、水稻收获机等已有研究应用[8],如采用比例阀、换向电磁阀和导航控制器实现拖拉机自动导航[9],采用推杆电机、电动方向盘、运动控制器和导航控制器实现插秧机自动驾驶作业[10-14],通过串并联液压转向系统、工控机和导航控制器实现联合收获机自动驾驶作业[15-16],而花生收获机仍无这方面的研究报道。

目前对于花生收获机作业自动化控制的相关研究较少,仅是通过CAN总线对花生收获机工况进行监测,并通过电磁阀控制收获机液压系统[17-19]。为提高花生收获的智能化程度,实现花生收获机的全自动化操作,本文以东泰机械4HBL-2型自走式花生联合收获机为研究平台,根据花生收获机变速机构和操作机构的特点,设计手自一体电控系统;根据收获机无人化作业要求,设计自动作业控制系统和自动驾驶系统;并通过田间试验验证自动作业系统的准确性和可靠性。

1 花生收获机手自一体电控系统设计

东泰机械4HBL-2型自走式花生联合收获机主要操作机构包括左右转向、收获台升降、粮仓卸粮、作业离合、HST变速和3挡(空挡、作业、行走)变速操纵机构,各操作机构均为机械式手动操作方式。为实现收获机自动作业并保留人工操作功能,各机械式操作机构需设计手自一体电控系统。

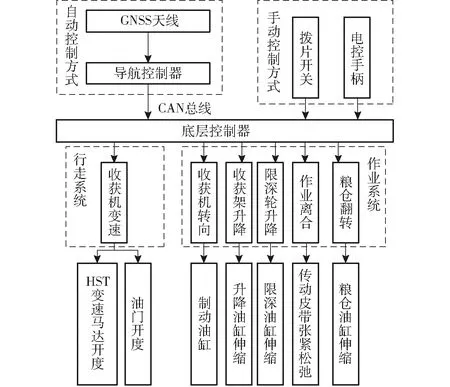

1.1 花生收获机自动导航电控方案

花生联合收获机通过主变速操纵杆和副变速操纵杆联合控制实现行走,主变速操纵杆控制调节3挡齿轮变速箱,副变速操纵杆调节液压泵输出流量间接控制收获机移动速度。作业功能包括转向、收获架升降、限深轮升降、卸粮和作业离合,其中转向、收获架升降、限深轮升降和卸粮功能均通过推杆操控液压换向阀驱动液压油缸伸缩实现,作业离合功能则通过自锁式拉杆带动铰接张紧轮张紧传动带传递动力。采用电控手柄(开关量操作杆)、推杆电机、三位四通电磁阀组、柴油机电动油门、限位开关、3挡拨片开关和底层控制器,设计了花生联合收获机的底层电控系统,如图1所示,其中底层控制器通过接收手柄和开关或导航控制器指令进行花生收获机行走和作业系统控制。

图1 收获机底层控制系统总体设计示意图Fig.1 Schematic design of operation control system for harvester

1.2 行走变速机构电控设计

变速机构电控由HST调速和油门调速组成,电控设计示意图如图2所示。变速机构电控采用摇杆手柄(BLEE飞行手柄带4个方向微动开关,两按钮输出,顶部为怠速按钮,侧面为安全自锁按钮)替代收获机变速手柄以实现无级变速,电动手柄输出0~5 V信号经底层控制器(SPC-WTW-2612CM型)A/D采样,并控制带电位计的推杆电机(迪亦姆D5-H3-100型),控制驱动变排量液压泵转动轴实现手动调速;推杆电机采用底层控制器1路H桥驱动,其控制方式有两种,除上述手动手柄控制外,还可由控制器CAN总线接收导航控制器控制命令,驱动推杆电机实现对收获机的变速调整。油门控制采用柴油发动机电动油门控制器(HY-PL型)进行发动机油门开度调节,使用3挡拨片开关对其进行控制。

图2 收获机行走变速电控设计示意图Fig.2 Electric control design of walking speed change of harvester

1.3 作业操控机构电控设计

针对原收获机作业操控机构采用手动换向阀(转向、升降、卸粮、限深)和机械自锁拉杆(作业离合)控制的特点,采用HJ60型电控手柄(陈工HJ60型开关量操纵杆)、SC2M系列多路阀组、拨片开关和电动推杆设计手自一体化电控装置,电控装置结构如图3所示。HJ60型电控手柄为两轴霍尔6键操作杆,替换原手动换向阀手柄,输出8路开关量控制转向、升降、限深和卸粮电磁阀。SC2M系列多路阀组可实现收获机的割台上升下降,粮仓的卸粮等操作单独动作,其中升降选用4WE6Y-11SN-ED12H型电磁阀,转向选用4WE6H-11SN-ED12H型电磁阀,卸粮和限深选用4WE6O-11SN-ED12H型电磁阀。粮仓安装限位开关(昌得TZ-8104型)作为粮仓翻转角度的反馈信息,形成闭环控制。通过3挡拨片开关控制推杆电机推动作业离合杠杆实现作业离合操作。作业机构的手动操作、自动操作及切换方式与变速机构相同。

图3 收获机作业机构电控结构图Fig.3 Electric control structure diagram of harvester operating mechanism

1.4 底层自动作业控制系统设计

根据花生收获机田间操作规范及人工驾驶经验,收获机联合控制策略如表1所示,控制逻辑如图4所示。收获机作业开始时,收获架下降,下降停止后作业离合结合,以作业速度行驶,到达地头时收获机收获架上升,上升停止后作业离合分离,停止收获作业,并以转弯速度进行转向,到达下一作业行重复以上操作。

表1 收获机联合控制策略Tab.1 Harvester joint control strategy

图4 收获机控制逻辑图Fig.4 Harvester control logic diagram

花生收获机行走系统采用直流电机控制变量马达开度阀、油门开度阀和作业离合旋杆,作业系统采用多路电磁阀对转向、卸粮翻转、收获架升降和限深轮升降进行控制。根据以上特点采用底层控制器对直流电机和电磁换向阀进行控制,其控制原理如图5所示。

当手动控制时,底层控制器接收到外部发送来的高电平信号,对其进行解析并与操作指令集进行对照,再由Bang-Bang控制器(也称开关控制)对制动、升降、限深和粮仓电磁阀分别进行控制,以及PD控制器对HST变速马达开度阀、作业离合旋杆和电动油门分别进行正、反转控制。当自动控制时,底层控制器接收CAN指令并解析得到给定速度、油门大小和离合状态等,由相应的Bang-Bang控制器和PD控制器控制相应的电磁阀和直流电机实现作业控制。

根据收获机行走系统设计原理,对于直流电机等连续运动的执行元件,为了消除控制动作频繁而引起系统震荡,使系统更加平稳且手自切换冲击小、抗干扰能力强,采用带死区的增量PD控制,计算式为

(1)

其中

Δy(t)=kp(e(t)-e(t-1))+

kd(e(t)-2e(t-1)-e(t-2))

(2)

Δe(t)=e(t)-e(t-1)

式中e0——死区

kp、kd——PD控制系数,取kp为2,kd为0.3

e(t)——t时刻位置误差

e(t-1)——t-1时刻位置误差

e(t-2)——t-2时刻位置误差

2 自动导航系统设计

2.1 路径规划

花生收获机作业过程中,在单边制动转向方式下,转向中心即转弯方向履带外侧田面会受到挤压破坏,除在空间位置受限制的情况下采用原地转弯外,一般采用边前进边转向的方式,为了避免碾压未收获花生,应在地头留出足够的转向空间。因4HBL-2型花生收获机为左侧单垄收获,故花生收获机作业规划路径采用逆时针作业的套行法,如图6所示。

图6 收获机路径规划示意图Fig.6 Receiver path planning diagram

2.2 路径跟踪控制

农田作业环境复杂多变,农机具有大延迟、大惯性和高度非线性的特征,因此要求路径跟踪控制算法具备一定的自适应性和鲁棒性。常用的农机路径跟踪控制方法有 PID 控制、模糊控制、纯追踪控制、滑模变结构控制、最优控制和模型预测等[20]。为了避免建模不准确或者模型参数多变对农机路径跟踪控制性能所产生的负面影响,常采用与模型无关的控制方法进行农机路径跟踪控制器设计[21],如PID控制,根据系统已知的航向偏差和横向位置偏差,自适应调整比例、积分和微分系数,达到预期的控制效果,且结构简单、鲁棒性强。

花生收获机采用的导航控制器由北斗板卡、差分传输模块和MCU核心板等组成,利用双天线定位技术获取收获机的当前位置与航向信息。因花生收获机转向采用开关量控制,在保证收获机的收获质量的同时,避免过于频繁的转向控制产生振荡,设计了航向偏差和横向位置偏差作为反馈修正的PD控制算法,当PD控制输出控制量大于阈值后,执行对制动油缸的Bang-Bang控制,实现收获机路径跟踪控制。收获机运动示意图7中直线a为规划路线,b为实际运动路线,由收获机运动示意图可知,当收获机存在横向位置偏差α且作为修正量时,在消除位置偏差α时亦会导致航向偏差β产生,据此设计以航向偏差为主要控制量、横向位置偏差为补偿的PD控制器和Bang-Bang控制器原理如图8所示。PD控制器输出为

图7 收获机运动示意图Fig.7 Motion diagram of harvester

图8 收获机路径跟踪原理模型Fig.8 PD control principle model of harvester navigation

(3)

式中E——PD控制器输出控制量

Δαk——k时刻横向偏差

Δβk——k时刻航向偏差

kp1、kp2、kd1、kd2——PD控制系数,kp1=kp2=5,kd1=0.1,kd2=0.3

Bang-Bang控制器输出为

(4)

式中u——制动阀状态量

E0——控制阈值,取5

3 试验与分析

3.1 试验材料与方法

东泰机械4HBL-2型自走式花生联合收获机原控制台如图9a所示,采用电控手柄替代机械操纵手柄,利用电控手柄对移动、转向、升降、卸粮和限深功能进行控制;采用拨片开关替代原作业离合开关和机械油门拉线机构。花生收获机机构改造示意图如图9b所示,改造完成后收获机控制台如图9c所示。

图9 收获机试验平台Fig.9 Harvester test platforms

如图9c所示,自动驾驶作业花生联合收获机平台上集成了导航控制器和作业(运动)控制器,其中自动导航控制系统为试验提供作业路径、作业速度和作业状态等信息以及控制指令。

为了验证花生收获机自动驾驶作业系统性能,在平坦水泥路上验证收获机的手自一体化电控系统、联合控制策略效果以及直线跟踪精度;在沙质花生地上进行直线跟踪精度和作业效果试验。自动驾驶作业系统控制频率为10 Hz,以直线速度为0.25 m/s,转向速度为0.15 m/s进行直线及转向试验,验证作业速度控制、作业机构控制和路径跟踪控制的准确性和稳定性。

在水泥路面试验流程如图10所示,通过北斗RTK系统(华测导航i70型)测定4个位置点并设计作业行(2行),收获机开始作业时,收获架下降,作业离合闭合,以作业速度前进,到达作业行终点后抬起收获架,作业离合分离,以转弯速度进行转向,到达下一行起点时进行重复作业。

图10 收获机作业流程Fig.10 Harvester process

在沙质土壤花生地上通过RTK测定田角4个位置点,进行路径规划和收获作业,验证花生收获机田间收获作业功能和性能。

3.2 试验结果

水泥路面试验的作业路径跟踪曲线、作业路径跟踪误差和联合作业状态分别如图11~13所示。

图11 自动驾驶作业路径跟踪曲线(水泥路面)Fig.11 Automatic work path tracking curve

图12 自动驾驶作业路径跟踪误差(水泥路面)Fig.12 Automatic operation path tracking error

图13 联合作业状态Fig.13 Joint operation status

试验结果表明,花生收获机开始作业时,收获架下降,作业离合结合,以速度0.25 m/s进行收获工作,在非作业路径时收获架上升,作业离合分离,以速度0.15 m/s进行转向,作业控制与人工操作一致。在平整水泥路面以速度0.25 m/s跟踪直线时,直线跟踪平均绝对偏差为4.34 cm,最大偏差为9.30 cm。经多次试验,收获机在转弯点提前1.4 m转向可使收获机不超出规划路径范围。

沙质花生地田间试验作业路径跟踪曲线、作业路径跟踪误差和作业现场分别如图14~16所示。

图14 自动驾驶作业路径跟踪曲线(花生地)Fig.14 Automatic work path tracking curves

图15 自动驾驶作业路径跟踪误差(花生地)Fig.15 Automatic operation path tracking error

图16 导航作业现场Fig.16 Navigation operation site

试验结果表明,实际作业路径与规划路径基本吻合,直线跟踪平均绝对偏差为5.12 cm,最大偏差为12.20 cm,可保证收获机能对准花生行并挖掘收获。直线跟踪误差大于水泥路面跟踪误差,主要是沙质土壤疏松度不一导致履带式花生收获机运动特征变化,导航决策的转向控制量不能准确控制收获机跟踪规划路径。

4 结论

(1)以东泰机械4HBL-2型自走式花生联合收获机为平台,根据收获机无级变速和收获机构特性,设计了具有CAN总线接口的手自一体化电控系统,采用电控手柄、拨片开关、推杆电机和作业控制器等设计了收获机自动作业控制系统。

(2)根据花生收获机作业特点,设计了带死区的PD控制算法和Bang-Bang控制算法,实现了花生收获机行走和作业系统的控制。

(3)根据花生收获的农艺要求和花生收获机作业流程,设计了花生收获机自动驾驶系统和作业联合控制策略,规划了收获作业路径,采用双天线北斗定位系统获取的收获机位置和航向信息作为路径跟踪控制的输入,设计了基于横向偏差和航向偏差的路径跟踪PD控制器,以及基于路径跟踪PD控制器输出量的Bang-Bang控制器。

(4)在水泥路面和沙质花生地进行了自动驾驶花生收获作业性能试验,试验结果表明,采用花生收获机作业联合控制策略可实现花生收获机作业自动操作与人工操作一致,水泥路面和沙质地自动驾驶作业直线跟踪平均绝对偏差分别为4.34 cm和5.12 cm,最大偏差分别为9.30 cm和12.20 cm,能保证获收机构对准花生垄行实现挖掘收获。