油气田企业设备设施完整性管理推进及作用发挥

那慧玲 张放 王浩

(1.中国石油集团安全环保技术研究院有限公司,北京 102206;2.中国石油集团渤海钻探国际工程分公司,天津 300457)

0 引言

完整性管理是本质安全的基础,勘探开发上游业务安全生产是建立在油气水井筒、采油地面设施、油气站场设备及工艺管线、外输管道等整个系统处于良好的完整性状态基础上。了解掌握完整性管理重点管理内容、管理思路和管理标准,存在问题短板及原因机理,制定系统性改进提升手段和常态化运行机制,有效规范和加强完整性管理,对于实现油气生产安全平稳受控有序运行具有重要意义。

完整性管理是管理体系与技术方法的结合,以风险理论为基础,以全生命周期全过程管理为主线,从安全、可靠、维修和经济等多方面综合考虑,通过技术和管理保证设备设施功能完整并受控可靠。

油气勘探开发安全风险主要来自钻录测试、压裂等工程技术服务和油气生产储运等环节的能量和易燃、有毒有害介质的意外释放,井喷失控、油气集输存储装置泄漏,井筒、站场设备和油气管道完整性管理不到位,技术运行状况不佳、故障隐患频繁是重要原因。因此,加强油气田企业完整性管理,既是安全生产的内在要求,更是提升安全管理水平的重要抓手。

1 完整性管理的起源演变

完整性管理始于国外油气管道安全管理。20 世纪70 年代,欧美国家大量的油气长输管道进入老龄期,安全事故不断,给这些国家带来了巨大的人员伤亡和经济损失。欧美国家从20 世纪80 年代开始制定并完善管道风险评价标准,90 年代初开始借鉴风险分析技术来评价油气管道的安全性[1]。

20 世纪80 年代,化工厂重大安全事故在全世界范围内接连发生,1992 年,美国职业安全卫生局针对危险性化学物质各种工艺过程,颁布了过程安全管理(PSM)法规,机械完整性是其中的核心要素。

2003 年,英国标准局(BSI)发布关于设备管理(AM)的“公共可用规范”(PAS55),规范定义了设备完整性的方针策略、风险评估、程序实施、检查、评审等5 个要素。以壳牌公司为代表,石油企业的完整性管理通称为资产完整性管理,包括:管道、设施、结构和井场完整性。

进入21 世纪,我国相关部门及企业结合国内石油石化设备管理优良传统,在借鉴国外完整性管理理念的基础上,探索建立具有中国特色的完整性管理体系。

原国家质量监督检验检疫总局在2016 年发布资产管理管理体系相关标准(GB/T 33172-2016《资产管理 综述、原则和术语》、GB/T 33173-2016《资产管理 管理体系 要求》、GB/T 33174-2016《资产管理 管理体系 GB/T 33173 应用指南》共同构成支撑资产管理体系建立的系列国家标准)、2015 年出台了GB 32167—2015《油气输送管道完整性管理规范》、2019 年化学品安全协会发布T/CCSAS 004—2019《危险化学品企业设备完整性管理导则》,中石油、中石化等相关企业也发布一系列标准及文件,为危险化学品企业建立并实施设备完整性管理体系提供指导依据,确保设备本身及设备功能完整,保证设备“安、稳、长、满、优”运行的要求。

2 油气田企业完整性管理的重点内容

“十三五”以来,油气田完整性管理主要围绕井筒、油气站场和油气田道完整开展。

2.1 井筒完整性

井筒完整性管理包括钻井、录井、固井、测井、试油(气)、井下作业、采油(气)作业直至弃置封井的全生命周期内的完整性管理,分井筒建设期和井筒运行期两个阶段。

2.1.1 井筒建设期完整性重点

井筒建设期是指从钻井设计、施工、技服导向及井控、录测试、固完井等建井全过程,由于部分钻井承包商施工质量标准低、监督监理履职不到位,井筒质量问题多,影响完井后油气开发效果,也埋下套损套变等安全生产隐患。主要体现在以下方面:

1)井深方面:靶心距超标,易导致油层钻遇率低;全角变化率超标,导致下钻、下套管遇阻,钻进扭矩大;井斜角超标;测斜间距过大等。

2)录井方面:迟到时间记录不规范,岩屑样品质量不足,取心收获率不达标,造成目的层地质认识偏差,

3)固井方面:未按规定检测固井质量,候凝时间不足,套管水泥环破坏;未按设计要求安放扶正器,套管居中度不够、水泥环窜槽、胶结状况差;套管试压不规范,水泥浆未按工程设计要求返出地面等。

4)钻井液方面:钻井液性能不符合要求,易压漏地层,污染油层;固控设备配备不到位,钻井液固相含量和含气量过高,有害固相无法及时清除,含砂量超标。

2.1.2 运行期完整性重点

面对资源接替不足、稳产难度增大,油气田企业转换开发方式应用,针对不同油品、不同储层的开发方式不下10 种,包括针对稀油的水驱、化学驱、气驱、泡沫驱、微生物驱、深部调剖等,针对稠油的蒸汽吞吐、蒸汽驱、SGD、重力泄水、火驱等。次生了井筒套损套变问题,严重影响了油井的正常生产,增加开发成本,形成安全生产的重大隐患。井筒运行期主要是防止和治理套损套变。引起套损套变的原因包括岩体本身物理或化学变化,岩体整体或结合面间滑动,管材质量、地质腐蚀,施工操作和开发管理不当等诸多因素,产生套管变形、弯曲、破裂、穿孔、错断等多种类型的套管损坏[2]。

“十三五”末期以来,中石油开展了系列井筒完整性整治,坚持防治结合,在井深轨迹设计、开发参数设计、施工材质选择、生产制度等方面进行全面优化,前期抓好“防”,减少后期“治”,井筒质量大幅提高,套损套变治理取得较好成绩,油气生产安全运行水平日益提高。包括井筒质量集中整治行动,重点考核井斜、位移、全角变化率、井径扩大率、套管居中度、固井水泥返高、两个界面固井合格率等指标,井身质量和固井质量合格率达到99%,全面提高井筒质量水平;入井材料和流体质量集中整治行动,强化准入和过程监管,全面提高入井材料和流体质量,杜绝不合格材料和流体用于工程。

2.2 油气站场设备设施完整性

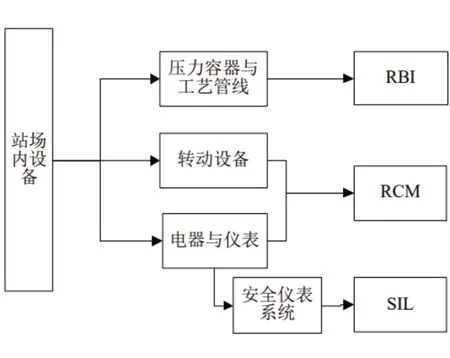

油气站场设备设施完整性是完整性管理的核心内容,以站场分类分级为基础,针对站场内设备承担功能将站场设备分为静设备(压力容器及工艺管线)、动设备(泵、压缩机及阀门等)、安全仪表系统(紧急关断装置等)。针对不同的设备采用不同的检测评价方法和管理策略,其中:动设备以可靠性为中心的维护(RCM)、静设备基于风险为核心的检验(RBI)和安全仪表系统评价方法采用安全完整性等级(SIL)。

2.2.1 静设备的检测与评价

静设备评价(RBI)主要针对容器类、工艺管道开展,其定性 RBI 方法参照 SY/T 6714—2008 《基于风险检验的基础方法》和美国石油协会 API 581《基于风险的检验》,依据风险筛选评估结果制定风险缓解措施。包括定期检验、年度检验、日常维护三个方面;定量 RBI 评价的技术流程包括数据收集与整理、数据分析、数据补充、RBI 评价、指定维修维护检测方案等五个步骤。

2.2.2 动设备的检测与评价

动设备评价采用以可靠性为中心的维护(RCM),RCM 评价包括基础数据收集分析、设备和系统技术层次划分、失效模式影响分析、风险可接受准则的确定、FMEA 风险分析、制定维修策略等六个步骤,其基本流程参照美国汽车标准 SAE JA1012—2002《以可靠性为中心的维修(RCM)标准指南》。

图1 油气站场分类设备完整性管理策略图

2.2.3 安全仪表系统(SIS)评价与测试

安全仪表系统评价方法采用安全完整性等级(SIL)。

SIL 评价是通过识别不能达到 SIL 等级要求的安全仪表功能,对安全仪表系统进行充分的维护,确保安全仪表功能设置合理,将风险降低到可接受的范围内,评价过程主要包含两个方面的内容:

1)SIL 等级的评估:根据标准要求,确定安全仪表功能的 SIL 等级,通常使用修正图表分析法、LOPA 法进行SIL 等级的评估。

2)SIL 等级的校核以及测试周期的确定:针对现有安全仪表系统的配置,定量计算其 PFD 大小,验证是否现有的配置能够满足所需 SIL 等级的要求,并确定相应的测试周期,包括站控单元调试、井口安全切断系统及控制中心调试,安防联锁测试、电气系统、通信网络系统及仪表测试等。

2.2.4 油气站场设备维护维修

静设备的维修维护按照 RBI 评价制定的定期检验和日常维护的周期和方法进行;动设备的维修维护是通过 RCM 分析,是以可靠性为中心,将维护策略最优化;仪表连锁系统的维修维护是通过 SIL 计算,将安全等级控制在可接受风险范围内。站内管道的修复应根据管道内外检测评价的结果,对管道外防腐及保温层、管体本体缺陷实施修复,确保管道运行期间管道本体和防护措施的完整性,降低管道失效风险。管道外防腐及保温层、管体本体缺陷修复根据管道运行工况参数范围进行评估,并遵循相关技术标准规范的要求。

2.3 油气管道完整性

据初步统计,全国每年发生各类油气管道泄漏事故很多,极易引发火灾爆炸等严重事故,造成严重负面影响。管道完整性管理主要对油气管道运行中存在的危害因素进行辨识与评价,通过多种方法获取管道完整性信息,制定相应的风险控制措施,将管道运行风险控制在可接受范围内,最终达到持续改进、减少和预防管道事故发生、经济合理地保证管道安全运行的目的。

2.3.1 总体管理要求

油气管道按照介质、压力和管径等因素实行分级分类管理,将管道划分为Ⅰ、Ⅱ、Ⅲ类管道[3],按照风险大小可划分为高、中、低风险级管道三个等级。I、Ⅱ类管道,通过对高后果区开展风险识别,评价出高风险级管道,开展检测、评价和修复工作,降低管道失效率,降低更换费用;Ⅲ类管道,应强化管道日常管理和维护工作,研判风险可接受程度,突出失效分析、腐蚀分析与控制、日常巡护和维抢修工作,实现由事故管理向预防性管理转变,控制和降低管道失效风险及更换费用。管道完整性管理分为建设期和运行期两个阶段开展。

2.3.2 建设期管道完整性管理

可行性研究和设计阶段要识别高后果区和主要风险因素,以减少人口密集、环境敏感区段,并先期规避或减缓腐蚀、地质灾害、占压、第三方破坏风险[4];充分结合职业病危害、安全、环境影响和地质灾害等专项评价和安全设施设计、消防建审提出的风险控制结论,从管道材质、管道防腐、焊缝检测、工艺参数、工艺流程、自控水平等方面提出有针对性的风险控制措施。

施工阶段要严格按照设计图纸进行施工,遵循设计变更程序,减少设计变更数量。施工过程中要做好物资采购、质量监督和工程验收管理,确保施工质量。管道在工程交工验收前,应进行管道走向、埋深检测、防腐层及阴极保护检测,记录相关的检测结果和整改情况,并完成基线评价。

管道数据采集和移交包括管道属性数据、管道环境及人文数据、建造数据等。竣工验收前,要完成设计阶段的专项评价报告、建设阶段的质量控制相关报告和基础数据的交接。当管道属性或环境数据发生变化时,应及时更新相关数据。

2.3.3 运行期管道完整性管理

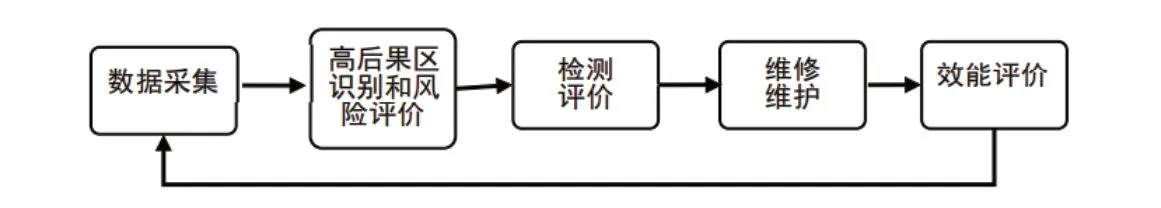

管道运行期完整性管理工作流程包括数据采集、高后果区识别和风险评价、检测评价、维修维护、效能评价等五个环节[5],并结合实际,形成“一区一案”或“一线一案”等管理方案。

图2 运行期管道完整性管理

1)数据采集:结合管道竣工资料和历史数据恢复,开展数据采集、整理和分析工作。

2)高后果区识别和风险评价:综合考虑周边安全、环境及生产影响等因素,进行高后果区识别,开展风险评价,明确管理重点。

3)检测评价:通过实施管道检测或数据分析,评价管道状态,提出风险减缓方案。

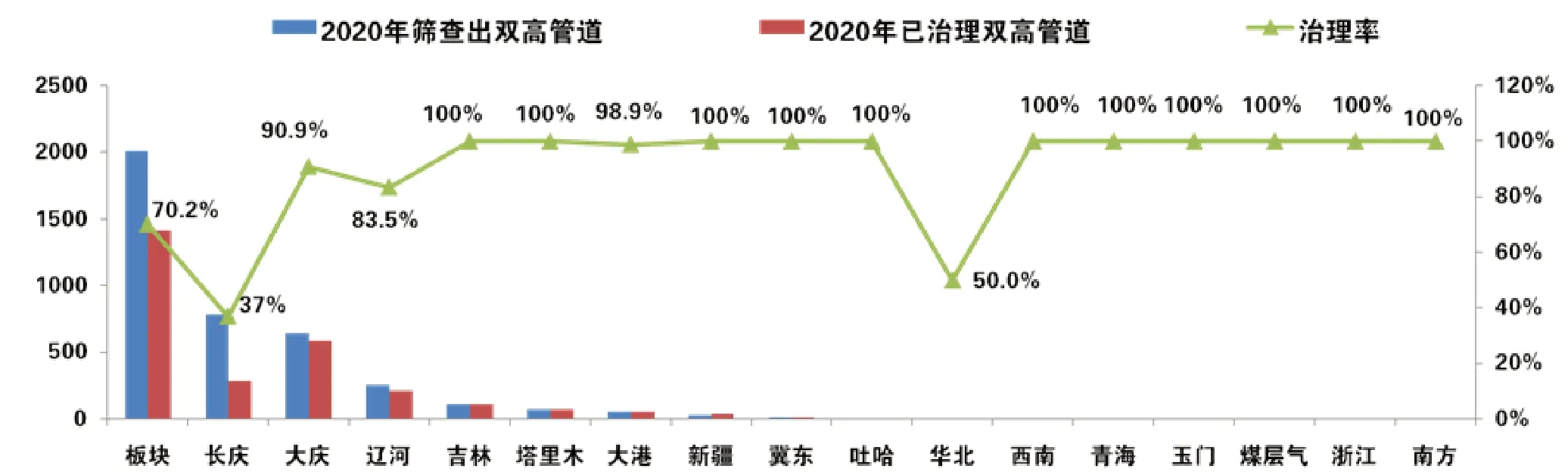

图3 2020 年“双高”管道治理成果图

4)维修维护:依据风险减缓方案,采取有针对性的维修与维护措施。

5)效能评价:通过效能评价,验证完整性管理工作的有效性。

2.3.4 管道完整性日常维护管理

日常维护是完整性管理的重要内容,也是降低风险的主要手段之一。应围绕影响管道完整性的相关要素管控要求,重点做好管道腐蚀控制、管道巡护、第三方管理、地质灾害预防等工作[6]。

1) 防腐管理

根据地面生产工艺流程和输送介质特点,分析确定管道内腐蚀机理,设定腐蚀控制目标,制订内腐蚀控制方案及腐蚀监测方案,通过定期开展监测数据的分析评价,结合生产运行工况、介质性质变化等情况,适时调整腐蚀控制参数,优化防腐方案和措施,如改变工艺参数、添加缓蚀剂、清管、采用耐腐蚀管材、增加管道内衬和内涂层等,做好内腐蚀控制。

建立管道外腐蚀监测和阴极保护系统检测评价制度,及时掌控管道防腐况、管体腐蚀状况、环境腐蚀性、管道覆土层厚度、附属设施状况等信息。定期开展阴极保护系统运行参数监测,确保系统有效运行。

2)巡护管理与第三方施工

要建立并完善管道巡护制度、第三方作业信息机制和保护沟通机制,对高后果区和高风险段加密巡线周期。部分企业采用 GPS 、无人机等手段,靠近管道中心线进行巡检,以保证巡线质量。

3)地质灾害预防

定期开展管道沿途的地质灾害识别和专项风险评价,并依据评价结果及时采取相应措施,预防和处置地质灾害的破坏,确保管线平稳安全运行。

“十三五”以来,中石油全面实施集输管道安全风险评价和高后果区检测评评估,持续开展压力管道元件质量抽查、管道安装监督检验和在役管道年度检查、地质灾害调查和评价,输送管道隐患治理完成率达到99.9%,塔里木、新疆、吐哈、玉门、冀东等油田输送及集输管道隐患已全部整改完成,各油气田企业管道失效率均明显降低,平均256 次/(年·千千米),投入产出比均超过了1 ∶4,累计产出效益超过4.8 亿元

以“双高”(高后果区,高风险区)管段治理为例,2020 年开展新一轮“双高”管道筛查及治理,16家油气田企业共筛查出“双高”管道2 015 千米,筛查率100%。截至目前已治理完成1 414 千米,治理完成率70.2%。

综上所述,油气田企业完整性管理以风险防控为核心,切实提升井筒、油气站场设备和油气田管道本质安全水平,以全生命周期为主线,防治结合,切实有效降低安全隐患,消除了“物”的不安全状态,为油气田增储稳产、安全生产和高质量可持续发展奠定了良好的技术支撑和物质保障。