电动汽车无线充电发射器温度场数值模拟与优化设计*

包礼成,荣梦雪

(扬州工业职业技术学院,江苏 扬州 225127)

现阶段,手机无线充电逐渐普及,随着新能源汽车的快速发展,电动汽车无线充电逐渐进入到人们的视野。电动汽车无线充电是近些年逐渐发展起来的创新的充电形式,电动汽车在充电时不需要连接电线,不像传统的飞线充电,车辆与充电器无需接触便可完成充电,与飞线充电相比,无线充电具有安全系数高、受气象因素影响小、充电更智能、配置方便等优点。

电动汽车无线充电原理主要有4种,分别是电磁感应[1]、磁共振[2]、电场耦合[3]和无线电波[4],电磁感应电动汽车无线充电是发射线圈与接收线圈相互作用生成电流,产生充电的效果,线圈由于有电阻,电流通过线圈便会产生热量,同时发射器通常安装在户外,我国夏季大部分地区天气炎热,通常正午时分地表温度将近50 ℃,再加上工作时的线圈发热,发射器整体温度过高会直接影响装置的充电性能、使用的稳定性及充电寿命,因此需要对无线充电发热器发热情况进行研究并进行优化,确保其能在合理的温度下工作。

1 数学模型

由于充电场地的限制,要严格控制无线充电发射器体积大小,在设计时便将发射器内部结构设计得十分紧密,因此装置内气流为湍流动,其换热形式主要为自然散热及塑料间热传导。本文在数值模拟计算时采用K-ε 湍流模型(K 为湍动能;ε 为耗散率)数学模型[5-6],该模型包括5 个主要方程。

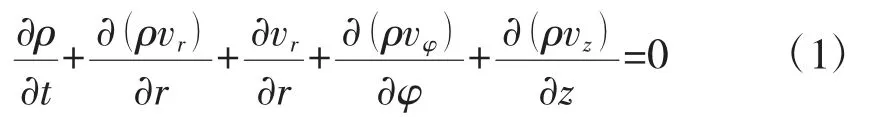

一是质量守恒方程为

式中:vr、vz、vφ分别为圆柱坐标系下径向、轴向和周向的相对流体速度;ρ 为气体密度;t 为时间。

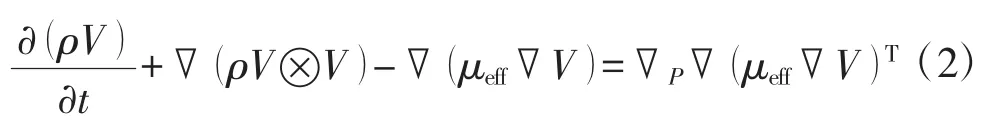

二是动量方程(忽略气体重力作用)为

式中:V 为流体速度向量;μeff为等效黏度,μeff=μ+μt,其中,μ 为流体黏度,μt为湍流黏度,μt=Cμρk2/ε,Cμ为常数,取为0.09;pt为修正压力,pt=p+2ρk/3,p 为压力。

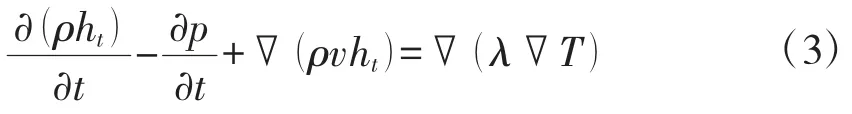

三是能量方程为

式中:ht为气体总焓;λ 为气体的导热系数;T为气体温度。

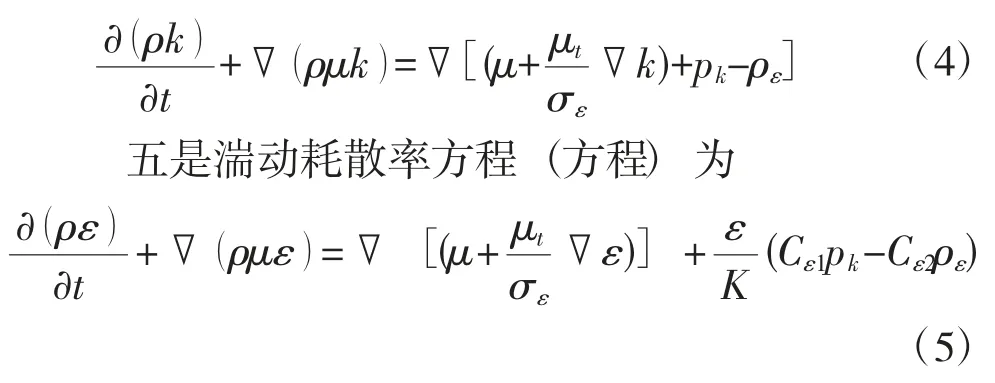

四是湍动能方程(K 方程)为

式中:Cε1、Cε2、σk、σε均为常数。根据Launder B E 等[7]等研究及后来相关试验,在标准K-ε 模型中,Cε1、Cε2、σk、σε分别取Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3。

2 无线充电发射器传热机理

分析研究无线充电发射器的传热过程时使用节点网络法,将空间上的整体离散,分解成一系列的小节点,每个小节点周围区域都由该节点负责,该节点内容丰富,包括负责区域的热量、温度等各类物理量。节点与节点之间、节点与外部环境之间的热量交换主要有3 种形式,分别是自然对流、热传导和辐射。假设热量进入的节点的方向是正方向,对节点i 建立热平衡方程时采用热平衡法,等式左边为瞬态项,表示节点内能在单位时间内的变化情况,等式右边为节点因传导、对流和辐射在单位时间内进入节点的能量[8]。节点i 的热平衡方程为

式中:m 为节点质量;cp为材料比定压热容;T 为节点温度;t 为时间;QC为节点因传导而导入的热量;Qc为节点因对流而导入的能量;Qr为节点因辐射而导入的能量。

3 仿真模型的建立

在数值模拟前,首先对三维模型进行网格划分,使用Fluent 软件中ANSYS FLUENT Meshing 模块完成网格的划分。由于本文的研究对象是自然散热状态下无线充电发射器的温度场,DO 辐射模型在计算式不仅精度高而且计算速度快,因此在数值模拟前选择DO 模型作为仿真时的辐射模型。考虑到发射器的工作环境,夏季自然环境温度最高,故将太阳辐射的影响考虑到数值模拟当中,Fluent 软件中可对发射器安装位置的经纬度、时区和基本天气条件进行设定,中国东部沿海地区时区为东八区,设置经纬度为119°26′E、32°24′N(扬州市);一年中夏季温度最高,因此天气情况设置为夏天中午,晴朗少云的天气。

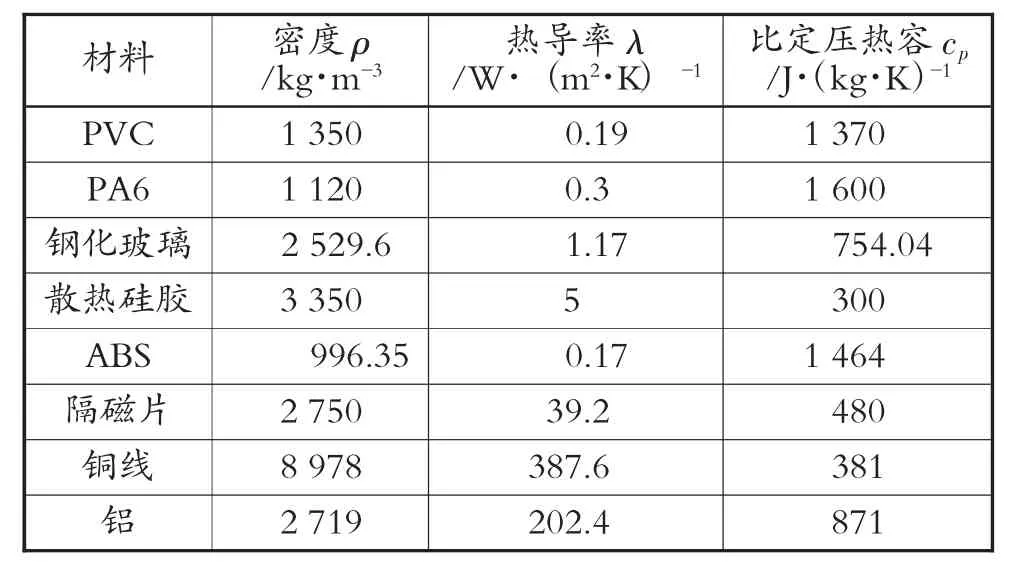

在数值模拟前,不仅需要选择合适的辐射模型,还要将无线充电发射器各部件材料参数进行正确设定,具体材料参数见表1,包括材料、密度、热导率和比定压热容。

表1 材料参数表

由于发射器温度场数值模拟属于流固热耦合范围,因此在数值模拟计算前需要设定装置外界空气的接触面、放置地面的性质和充电线圈的发热情况。由于无线充电发射器通常在室外使用,发射器的外表面直接接触空气,因此选择“wall”作为发射器模型的外表面属性,热条件卡片选择对流,将热传导系数设置为5 W/(m2·K),安装位置环境温度设置为308 K,故将自由流温度设为308 K。地面设置为“wall”,热条件卡片选择温度,设置为308 K。发射器的热源为发射器中的线圈,通过实测,测得线圈工作时的电流为0.26 A,线圈体积约为0.000 321 9 m3,线圈中电线的阻值为220 mΩ,计算出该发射器工作时消耗功率为148.72 W,因此热源设置为体积热源612 342 W/m3。

4 仿真结果分析

4.1 新老发射器之间温度场对比

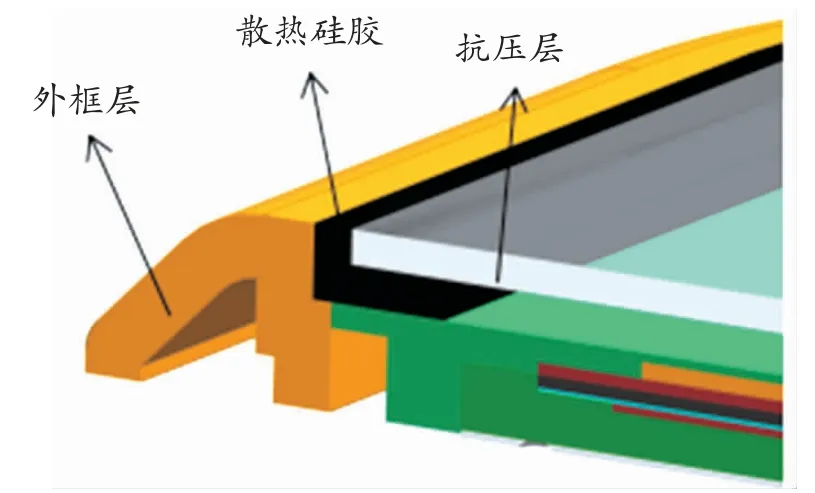

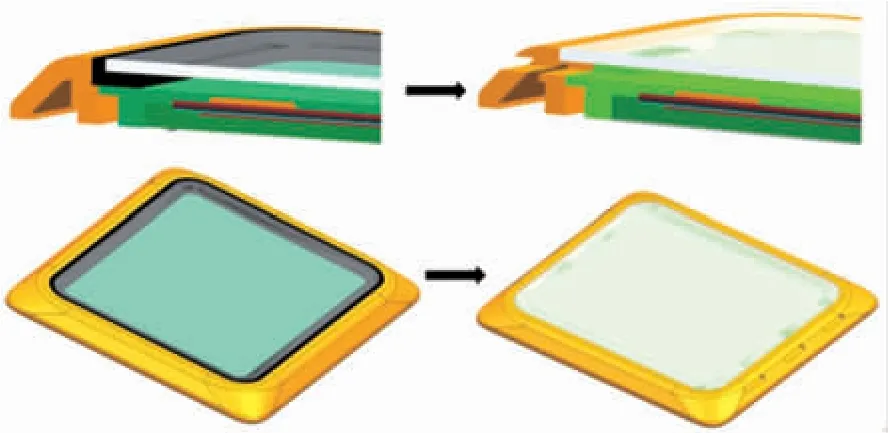

在无线充电发射器结构设计初期,将良好的散热性能作为设计要求之一,将发射器一体式设计改进为分体式设计,增加了抗压层和外框层,抗压层提高了抗碾压性能的同时,也为热量的散发流出了通道,同时在抗压层与外框层之间添加一圈散热硅胶,提高散热性能,本节对增加了散热硅胶的新设计无线充电发射器进行温度场数值模拟分析,并与初代发射器数值模拟分析结果进行对比,分析其表面最高温度和表面平均温度是否符合国家标准要求。图1 为散热硅胶示意图。

图1 散热硅胶示意图

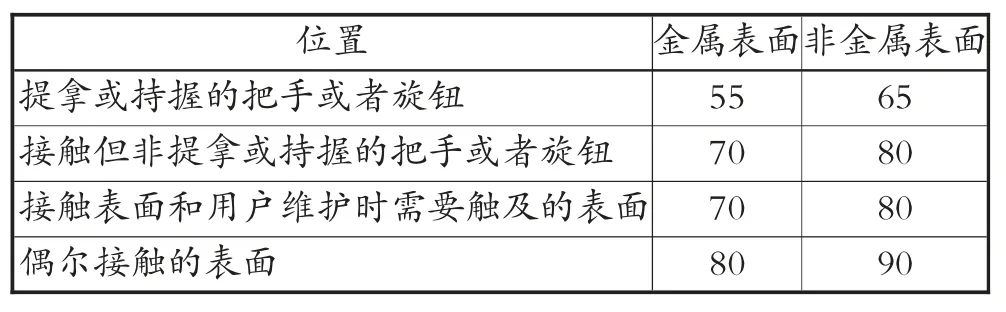

通过查阅GB/T 38775.1《电动汽车无线充电系统第1 部分:通用要求》,可知其对无线充电发射器表面最高温度的相关规定具体内容见表2。

表2 表面最高温度 (℃)

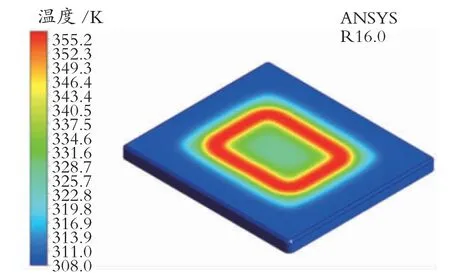

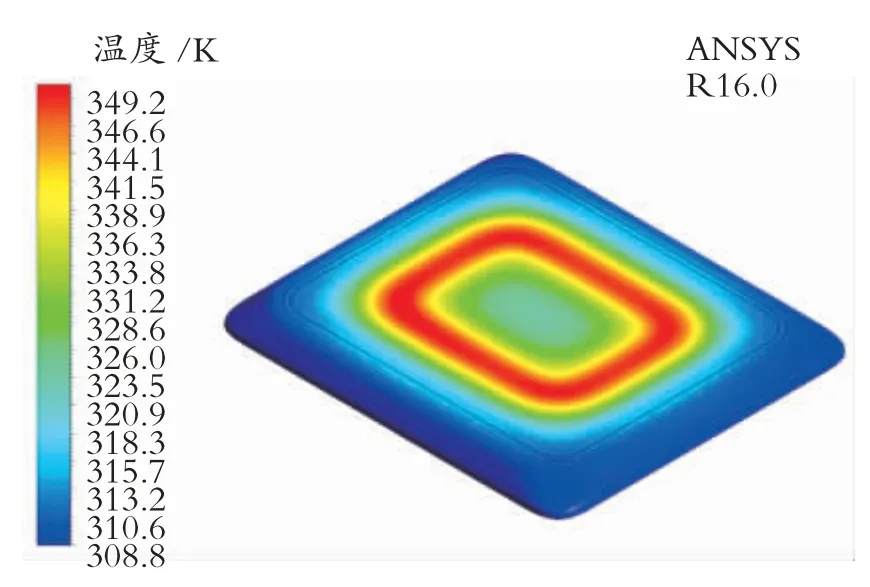

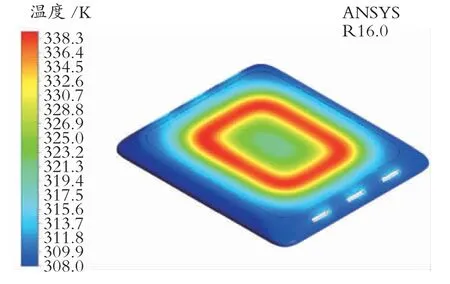

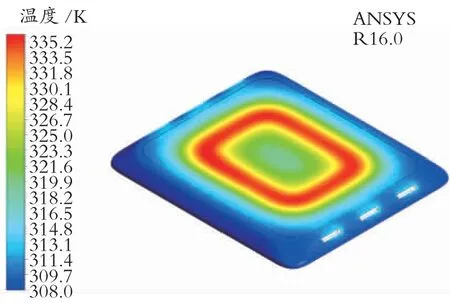

经过计算,初代发射器外表面温度云图见图2,新设计发射器外表面温度云图见图3。

图2 初代发射器表面温度云图

图3 新设计发射器表面温度云图

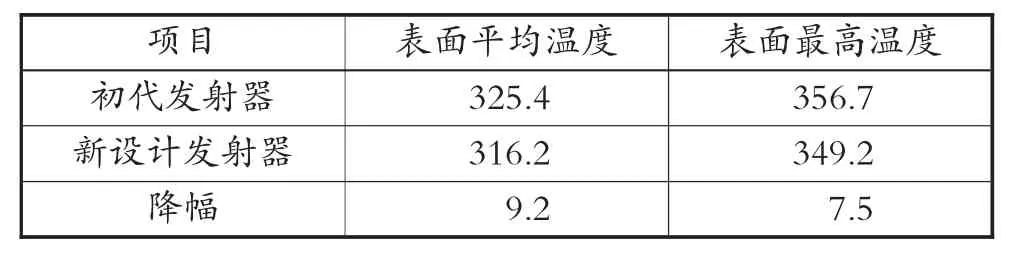

通过分析云图可以看到,发射器中间位置温度较高,即线圈所在位置,温度由线圈位置逐渐向四周降低。新设计发射器与初代发射器外表面最高温度分别为349.2 K 和356.3 K,发射器外表面最高温度有所降低,可见新设计的发射器散热能力有一定提升。考虑到电动汽侧无线充电装置的使用及维护场景,装置通常安装在地面,同时工作人员在进行日常清洁和维修保养都会触碰到装置表面,且发射器的外表面都是非金属,根据GB/T 38775.1《电动汽车无线充电系统第1 部分:通用要求》规定,可以确定发射器外表面为标准中规定的接触表面和用户维护时需要触及的非金属表面,表2 中规定发射器外表面规定最高温度为80 ℃(353.15 K)。最后,将数值模拟结果与标准中的规定值进行比较,得出结论:由于初代发射器表面最高温度比国家标准的规定值高了3.15 K,因此初代发射器散热不达标;由于新设计发射器表面最高温度比国家标准规定值低了3.95 K,因此新设计发射器散热情况有所改善,符合国家标准要求。

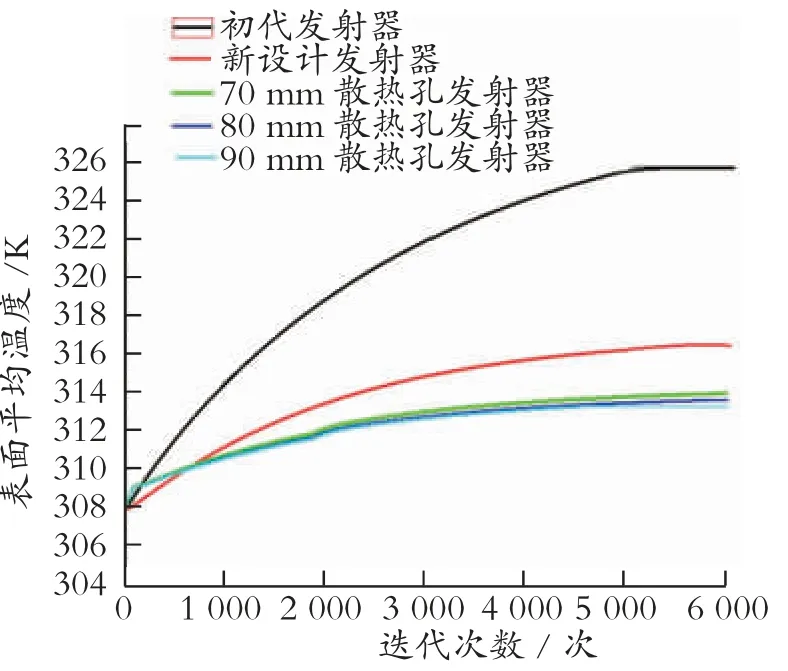

接下来,对新老发射器表面平均温度和温度场进行对比研究,图4 为新老发射器表面平均温度变化曲线。将新老发射器温度场对比情况汇总成表,见表3。由于新设计发射器的表面最高温度和表面平均温度相较于初代发射器仅降低了7.1 K 和9.2 K,因此新设计的发射器散热性能相较于初代发射器有所提高,且表面最高温度在国家标准的要求范围内,但是散热效果提升不明显,与国家标准值十分接近,考虑到实际环境的复杂性和数值模拟的偏差性,因此需要继续优化发射器,提升其散热性能。

图4 初代发射器与新设计发射器表面平均温度变化曲线

表3 新老发射器温度场对比 (K)

4.2 散热结构再设计

上节进行数值模拟分析后结果显示,新设计发射器表面最高温度和平均温度相较于初代发射器有一定的降低,说明新设计发射器的散热能力有所提高,降低的温度值较小,散热性能提升的不显著,仍有一定的优化空间。

不论是初代发射器,还是增加了散热硅胶的新设计发射器,在散热时都是利用外表面的材料进行散热,材料的导热性好散热性能就好,材料的导热性差散热性能也就较差,材料的导热性是发射器散热效果好与坏的决定性条件,考虑到无线充电是利用电磁感应原理实现的,因此制造发射器的主要材料为塑料,塑料的导热性通常很差,考虑到在发射器材料上已经没有优化的可行性,因此考虑改进发射器的结构,增加物流散热通道来提升发射器的散热能力。

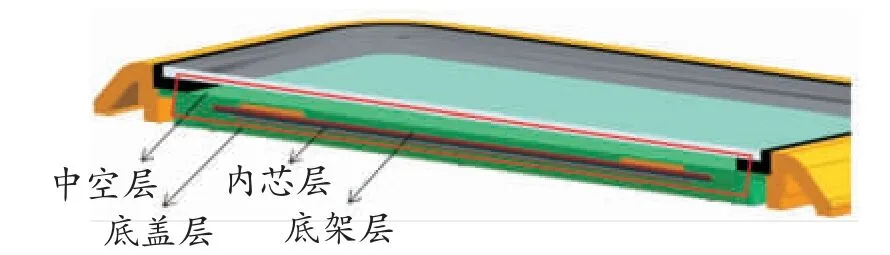

图5 为增加了散热硅胶的新设计发射器内部结构示意图,上节数值模拟结果显示新设计发射器散热能力提升不显著,故放弃散热硅胶设计,由于新设计发射器在研发初期将拥有良好的抗碾压性能作为设计要求之一,因此在发射器中间部位增加了中空层,通过中空层增加了缓冲空间,该缓冲空间为散热优化提供了设计空间,通过在装置的外框上挖散热孔,跟中空层连通,改变外框层和抗压层,代替原有的散热硅胶结构,提高装置的散热性能。设计思路及开孔情况见图5,因线圈和芯片被密封在底盖层与底架层之间,如图5 矩形框所示,开孔并不影响该发射器的防水防尘。

图5 新设计发射器结构

为了研究不同尺寸散热孔对散热性能的影响,设计3 种尺寸的散热孔,散热孔长度分别为70 mm、80 mm、90 mm,高度为中空层的高度9.62 mm。图6为散热结构优化示意图;图7 为不同尺寸散热孔示意图。

图6 散热结构优化示意图

图7 不同尺寸散热孔示意图

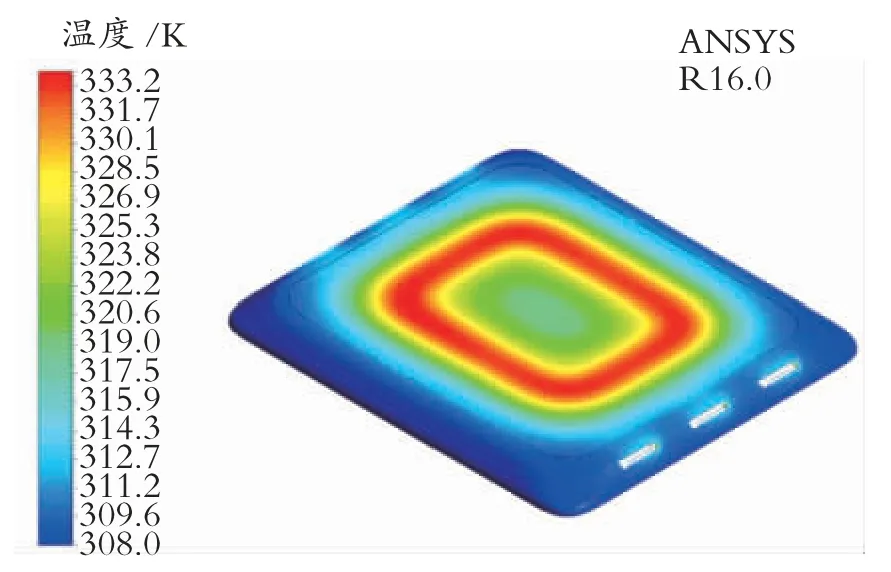

4.3 优化后散热性能分析

发射器增加了散热孔后,散热空与中空层形成了散热通道,需要评估增加了散热通道的发射器散热能力的改善情况。先在Fluent 软件中导入增加散热孔后的模型,边界、辐射模型和太阳辐射模型等初始条件与上节设定相同,经过计算可以得到图8、图9 和图10 所示不同尺寸散热孔发射器的仿真云图。通过云图可以看到,发射器表面最高温度仍然聚集在发射器线圈所处的中间位置,且发射器表面温度由中间部分向四周逐渐降低,除此之外散热孔的大小对散热性能有一定的影响,结果显示,70 mm、80 mm 和90 mm 散热孔的发射器外表面最高温度分别为338.3 K、335.2 K 和333.4 K,散热孔面积增大,散热性能随之提升,且带有散热孔的发射器表面最高温度远远低于国家标准规定值,符合设计要求。图11 为不同发射器平均温度变化曲线。

图8 70 mm 散热孔发射器表面温度云图

图9 80 mm 散热孔发射器表面温度云图

图10 90 mm 散热孔发射器表面温度云图

图11 不同发射器平均温度变化曲线

数值模拟结果显示,散热孔对发射器的散热效果影响很大,增加散热孔后散热性能提升明显,的发射器的表面最高温度大幅降低,带有70 mm、80 mm和90 mm 散热孔的发射器外表面最高温度,相较于初代发射器分别降低了18K、21.5K 和22.9 K,相较于带有散热硅胶的无散热通道发射器表面最高温度分别降低了10.9 K、14 K 和15.8 K,可见散热孔对发射器散热能力的提升有重要作用。对于发射器表面平均温度,带有3 种不同尺寸散热孔的发射器表面平均温度具有相同的变化趋势,随着散热孔面积越大,发射器表面平均温度也随之变低,带有散热通道的发射器相较于旧版发射器表面平均温度降低显著。表4 为各发射器温度场对比。

表4 各发射器温度场对比 (K)

4.4 强制散热对发射器温度场的影响

上节对无线充电发射器结构进行优化,通过自然对流的方式利用散热通道将线圈产生的热量带出发射器内部,从而发射器的整体温度随之降低,数值模拟结果也显示带有散热通道的发射器散热能力明显增强。

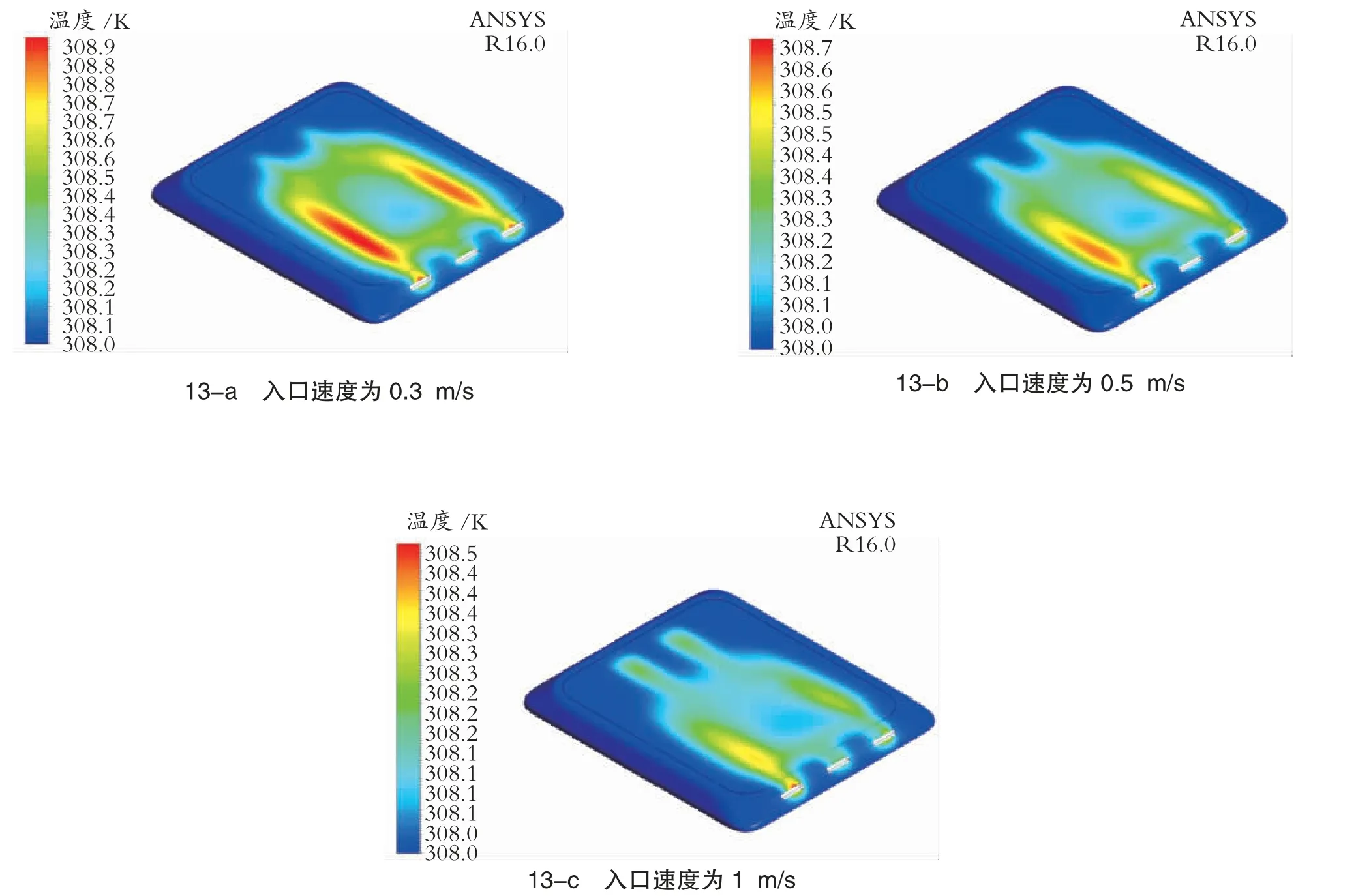

本节以70 mm 散热孔发射器模型为研究对象,探究若在散热孔处增加强制散热对发射器散热性能的影响情况。给散热孔处设置为速度入口,模拟散热孔处有微型风扇进行强制散热的情况。设置3 种不同的散热孔入口风速,分别为0.3 m/s、0.5 m/s 和1 m/s,另一端散热孔边界条件设置为无风速的自由出口,研究增加了强制散热后发射器的散热能力的改善情况。散热孔入口风速分别为0.3 m/s、0.5 m/s、1 m/s 时散热通道流速流线图和发射器表面温度云图,分别见图12 和第86 页图13。

图12 散热通道速度流线图

结合图12 和图13 可以看到,随着散热孔入口风速的变大,散热通道中气流速度越快,快速的气流流动带走了更多的热量,发射器表面温度也就随之下降,散热孔入口风速分别为0.3 m/s、0.5 m/s 和1 m/s时,发射器表面最高温度分别为308.9 K、308.7 K 和308.5 K,以70 mm 散热孔发射器为例,通过自然散热与强制散热发射器表面最高温度有近30 K 的温度差。研究结果表明,增加了强制散热后的无线充电发射器散热效果提升明显。

图13 发射器表面温度云图

5 结论

本文主要对电动汽车无线充电发射器进行研究,利用数值模拟的方法研究新老发射器的温度场的变化情况,并根据研究结果进行散热优化,得到如下结论。

1)使用散热硅胶形式散热的新设计发射器相较于无散热优化的初代发射器表面最高温度降低了7.5 K,表面平均温度降低了9.2 K,使用散热硅胶形式散热的新设计发射器散热能力有一定提高,但效果提升甚微,仍需进一步优化。

2)针对使用散热硅胶散热的无线充电发射器散热效果提升不明显的问题,通过增加散热通道的方式提升发射器的散热能力并进行数值模拟,数值模拟结果显示自然对流散热通道的发射器散热能力提升明显,表面最高温度和表面平均温度降幅显著,例如带有80 mm 散热孔的发射器表面最高温度和平均温度相较于初代发射器分别降低了21.5 K 和11.8 K,证明发射器增加散热孔对于散热性能的提升十分明显。

3)强制散热对发射器散热效果影响明显,强制散热条件下的发射器相对于自然散热条件下的发射器表面最高温度降低30 K,散热效果进一步提升,研究结果可为无线充电发射器的散热优化提供一定的设计思路。