准噶尔盆地LT1超高压井试油测试技术实践

江 武,鲁斌昌,魏 军,田振茂,陈超峰,米红学,牛占山

1 西部钻探工程有限公司试油公司 2 中国石油长庆油田分公司第七采油厂 3 中国石油新疆油田公司勘探事业部

1 准噶尔盆地超高压井试油难点

超深井试油测试技术是准噶尔盆地高压储层勘探的关键技术之一[1],近年来,盆地南缘勘探对象逐步向超高压、超深层领域发展,表现在地层压力超高,井深超过7 000 m且地层压力系数2.30以上。

1.1 LT1井基本情况

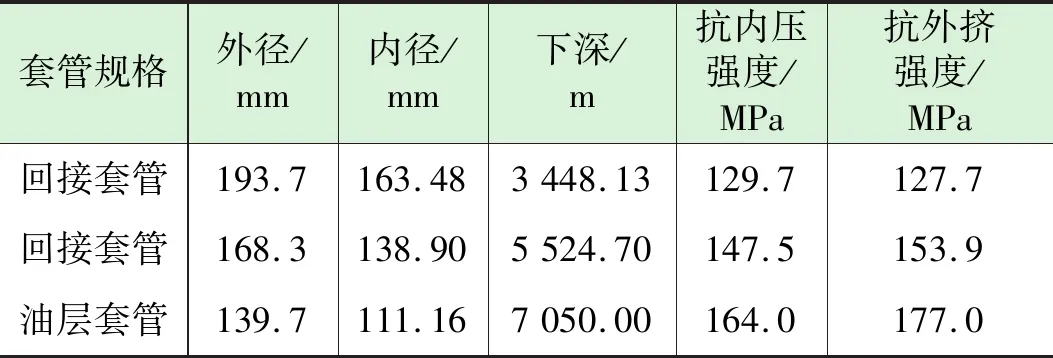

LT1井位于准噶尔盆地南缘冲断带,试油层位为白垩系清水河组,完钻井深7 050 m,油层套管结构如表1所示。

表1 LT1井油层套管参数表

试油层地质显示较好、预计为气层,在清水河组钻井液密度2.35 g/cm3,预测地层压力159.23 MPa。

1.2 试油难点

常规以“RTTS封隔器+RD循环阀+RD安全循环阀”为主体的射孔测试联作工艺,可满足地层压力140 MPa以下的高温高压深井试油。

LT1井为超高压储层,试油存在以下难点:①按照邻井HT1井实测关井井口压力118.16 MPa、折算井筒纯气条件下压力梯度为0.369 MPa/100 m等资料,预计该井最高井口关井压力为133.7 MPa,接近井口装置及地面装备的额定工作压力137.9 MPa,超过回接套管的抗内压强度,地面关井风险高;②井下关井瞬间水击效应产生的冲击载荷高[2],RD安全循环阀球阀存在超压风险;③在超高比重钻井液中,RD循环阀操作压力达到185 MPa,接近测试阀抗压强度极限197 MPa,存在RD循环阀发生应力变形、芯轴下行困难并导致不能开启压井循环通道的风险。

2 试油方案设计

2.1 射孔测试联作工艺

LT1井试油层基质孔隙较差,顶部裂缝发育,含气特征较明显,预计射孔后可获高产,通过工具结构、工艺要求对比分析,优化出一套适用于LT1等超高压井的“两阀一封”射孔测试联作管柱。

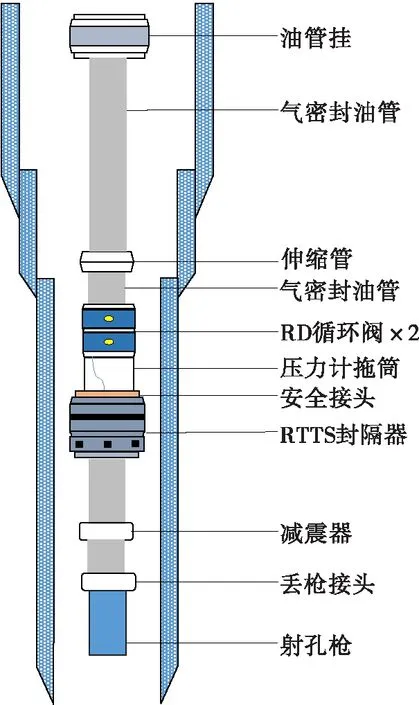

采用Ø114.3 mm+Ø88.9 mm+Ø73.02 mm气密封油管作为射孔测试联作管柱,满足射孔、破堵及试产要求,管柱结构自上而下为:气密封油管+伸缩管+气密封油管+RD循环阀+RD循环阀+压力计拖筒+安全接头+RTTS封隔器+油管+减震器+丢枪接头+射孔枪,见图1。

针对该井超高压特征,对射孔测试联作管柱进行了以下优化:①采用两个抗内压强度197MPa的加强型RD循环阀组合,满足地层压力155 MPa条件下测试作业要求,两个循环阀一用一备、且破裂盘操作压力相同,提高RD循环阀压井通道开启的可靠性及成功率;②采用投球打压式机械丢抢工艺,可丢枪建立安全加砂压裂通道;③封隔器与射孔段距离大于150 m并配置两组减震器,降低了作用在封隔器上的射孔爆轰冲击载荷[3];④对配置RD安全循环阀的常规测试管柱进行安全性评价,分析认为应急关井期间,RD安全循环阀球阀存在超压风险。

图1 超高压井射孔测试联作管柱示意图

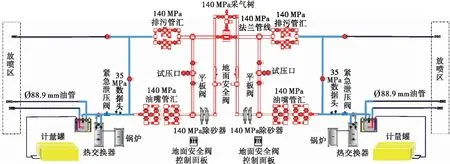

2.2 地面测试工艺

设计两套140 MPa超高压地面测试流程,由采气树生产及套管闸阀两翼连接,具备油管试产、套管补压、套管应急泄压、正反压井等功能。采气树两翼流程可独立运行,将套管流程的140 MPa排污管汇与油管流程的140 MPa旋流除砂器并联,地面测试流程共有8个试产通道。试产期间,各通道中预装不同规格油嘴,更换油嘴或地面流程刺漏时,可快速切换至备用通道,保障地面全程不关井、实现了地面降压,消除超高压条件下操作井口装置及地面流程的安全风险;同时,地面流程连接至应急压井车组,发生紧急情况时,可快速打开RD循环阀并启动应急压井作业,见图2。

3 工艺安全性评价

3.1 射孔爆轰动力强度分析

射孔爆轰冲击载荷的大小与射孔弹装药量、孔数,爆轰空间容积及岩石强度等参数相关[4]。

图2 超高压井地面测试流程示意图

乐探1井射孔井段长度为15 m、孔密为16孔/m,采用SDP41HNS25型射孔弹,考虑射孔爆轰冲击波对工具的影响,开展了射孔管柱动力强度安全性分析,射孔期间井底爆轰峰值压力为137.33 MPa,射孔井段至封隔器间管柱最大轴向力为314.5 kN,安全系数2.81,分析结果如表2所示。

表2 LT1井射孔管柱动力强度评价表

根据评价结果,LT1井封隔器与射孔井段顶界距离大于150 m、双减震器配置的设计合理,满足安全射孔要求。

3.2 油管柱安全校核

井下管柱受力变形受到温度效应、鼓胀效应、活塞效应和螺旋弯曲效应影响[5],上述四种“效应”之和是因工况而变,若该变形变化量受到限制,将转化为轴向力,若该变形变化量不受到限制,将影响到封隔器的封隔性能。

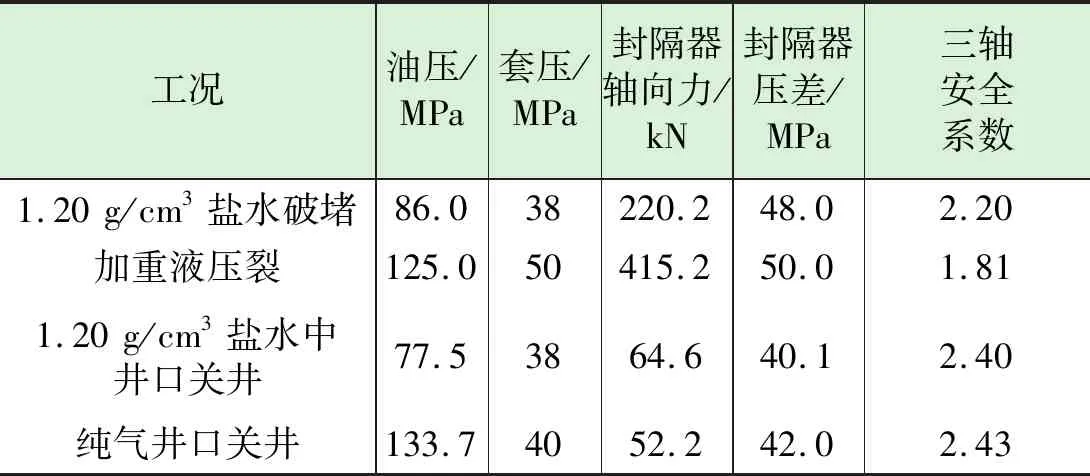

考虑LT1井试油测试复杂工况,应用试油管柱力学分析软件对各工况下油管安全性进行评价,校核结果如表3所示。

表3 LT1井油管柱三轴安全校核表

校核结果表明,LT1井各工况下封隔器及管柱安全系数均大于1.50,符合高温高压井井完整性设计要求。

3.3 应急复杂工况下管柱安全性评价

针对超高压井试油管柱中配置RD安全循环阀的情况,当井口装置出现不可控刺漏、地面无法有效关井,井口油压快速降至0 MPa,需对环空打压至60 MPa进行应急井下关井。

考虑应急关井瞬间RD安全循环阀球阀处水击效应,采用管内介质非稳态流动和管柱流固耦合计算方法,模拟球阀关闭过程管内压力变化过程,对RD安全循环阀及管柱进行安全性分析,评价结果认为:球阀下部水击冲击压力快速增加21 MPa,峰值压力达到176 MPa。

当井筒为纯气、井口油压为0 MPa时,球阀压差达到155 MPa,已超过球阀耐压差105 MPa,RD安全循环阀上部油管外挤压力为115.09 MPa,油管柱抗外挤安全系数仅为1.14,存在RD安全循环阀球阀超压失效、油管柱被挤毁等风险。

结合应急复杂工况下管柱安全性评价结果,试油前优化管柱结构,采用双RD循环阀的“两阀一封”射孔测试联作工艺,消减了井下关井阀超压损毁等风险,采用双翼的超高压地面测试流程保障试油期间不关井,进一步降低井下测试工具及地面装备超压风险[6]。

4 应用效果

研究形成了准噶尔盆地超高压井试油测试技术,在LT1井等超高压井应用。

LT1井在密度为1.20 g/cm3的盐水中,油管正加压至68.7 MPa延时点火射孔,射孔后油压上升至73.21 MPa;后从油管投入Ø30 mm钢球,打压丢枪;用密度为1.20 g/cm3的盐水正挤破堵,破开泵压为85.5 MPa。

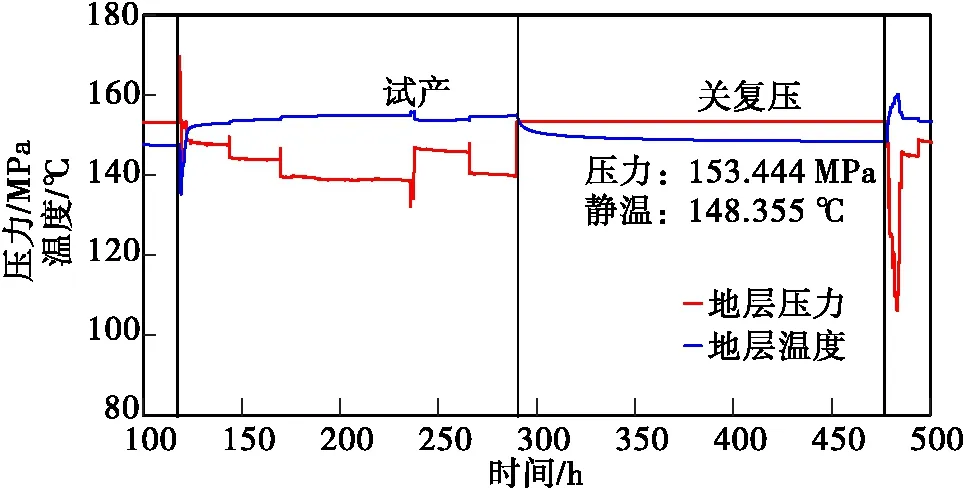

采用Ø4 mm-Ø5 mm-Ø6 mm-Ø7.5 mm油嘴试产,试油结论为“含气水层”,后关复压,取全取准了地层温度、压力及产能等地质资料。其中井下压力计在井深6 705.42 m测得最高关井压力为153.444 MPa,静温148.355 ℃,折算试油层中部井深6 907 m处地层压力为155.421 MPa,地层温度为152.689 ℃,折算地层压力系数2.294,其中实测地层压力为中石油集团地层压力最高纪录,压力计回放数据如图3所示。

图3 LT1井实测地层温度及压力数据图

5 结论与建议

(1)采用“RD循环阀+RD循环阀+RTTS封隔器”的两阀一封射孔测试联作管柱,一趟管柱实现射孔、机械丢枪、测试及破堵等功能,减少了起下管柱次数、双RD循环阀组合确保试油结束后可建立压井通道,缩短试油周期7 d以上,消减了潜在试油复杂风险。

(2)针对地层压力超过150 MPa的超高压井,在应急状态进行井下关井瞬间,RD安全循环阀球阀受水击效应产生较大压差,导致球阀压差超过其额定耐压参数、管柱安全系数较低,建议试油前结合实际工况开展系统全面的管柱力学校核工作,论证井下关井的可行性。

(3)针对地层测试管柱泄露的潜在风险,应通过完善的地面测试流程设计来消减风险,地面超高压测试流程应保障油管及套管柱的安全性,采用将油管及套管流程并联的方式,实现套管可控制地放喷试产。

(4)随着油气勘探对象向超高温、超高压及超深储层发展,试油将面临更加恶劣、极端的工况,该技术可为超高压井试油测试提供一定的技术借鉴,具有广泛的应用前景。