基于分子动力学的富勒烯润滑油摩擦学特性分析

朱海月,宋 晖,吴 波,凤维民,胡献国

(合肥工业大学 机械工程学院,安徽 合肥 230009)

纳米颗粒因具有很多独特的理化性质,如高表面能、优异的光电性能以及极佳的力学性能等,在多个研究领域中引起了广泛关注[1-4]。其中,富勒烯作为一种碳基材料,其球状结构使其在摩擦学领域展现出较好的应用前景。Cho等[5]研究了C60对矿物基础油摩擦性能的改善作用,结果表明C60能降低基础油在灰铸铁(GC200)表面的摩擦系数,归于C60在摩擦副间起到滚动轴承的作用。Ku等[6]探究了C60在不同黏度基础油中的抗磨性能,发现C60可以提高低黏度基础油的抗磨(AW)和极压(EP)性能。Wang等[7]考察了C70与NiFe2O4复配纳米颗粒添加剂在冷冻机油中的摩擦学特性,发现复配纳米颗粒添加剂可降低摩擦面间的接触面积,增强油膜的承载能力。普遍认为,富勒烯的润滑机制主要为滚动轴承效应[8-10]。然而,目前关于富勒烯在润滑油中的摩擦学性能研究,多是就单一结构的富勒烯展开的,很少关注不同结构类型的富勒烯之间摩擦磨损行为的差异。而已有研究表明,碳材料的性能会随结构的变化而产生较大的差别[11]。因此,有必要研究不同结构富勒烯之间润滑性能的差异,探究富勒烯的结构与其摩擦学性能之间的联系,以深入理解富勒烯的减摩抗磨机制。

笔者考察了2种结构的富勒烯C70和C60在液体石蜡(LP)中的摩擦磨损行为,利用表面分析设备对磨痕表面的形貌、化学组成及结构进行了分析,并通过分子动力学对此摩擦学体系进行了模拟。结合实验与模拟结果,探讨了C70和C602种富勒烯在润滑油中的减摩抗磨机制,也为其他纳米颗粒的润滑机制研究提供参考作用。

1 实验部分

1.1 原料和试剂

富勒烯C70和C60纳米颗粒,纯度分别为99%和99.9%,苏州大徳碳纳米科技有限公司产品;液体石蜡(LP)和乙二胺四乙酸(EDTA),均为分析纯,国药集团化学试剂有限公司产品;正己烷,分析纯,天津市凯通化学试剂有限公司产品。

1.2 含富勒烯液体石蜡和乙二胺四乙酸溶液的制备

含富勒烯液体石蜡的制备:称取0.012 g富勒烯C70粉末放置于烧杯1中,倒入920 mL的正己烷;称取0.013 g富勒烯C60粉末放置于烧杯2中,倒入280 mL的正己烷。常温下采用1000 W的超声波发生器分别对两烧杯中的溶液超声5 min,之后再放入100 W的超声波发生器,升温至60 ℃后,再超声90 min,再分别将烧杯中的溶液倒入圆底烧瓶中,按照富勒烯粉末/液体石蜡质量比为1/999加入相应量的液体石蜡。采用磁力搅拌器升温至90 ℃,并进行磁力搅拌,直至烧瓶内正己烷完全蒸发,分别制备得到质量分数分别为0.1%富勒烯C70和C60的液体石蜡溶液(LP+C70和LP+C60)。

EDTA溶液的制备:取0.043 g乙二胺四乙酸粉末溶解于79.981 g去离子水中,制备出质量分数0.05%EDTA溶液。将该溶液滴于磨痕处,覆盖部分磨痕长度,5 min后擦拭,去除摩擦膜以显示铁基体[12-14]。

1.3 摩擦磨损试验

采用球-盘往复式摩擦磨损试验机进行摩擦学性能测试,摩擦试验机工作原理示意图如图1所示。试验中所用的球盘均为GCr15轴承钢,上试球尺寸为φ6.35 mm,硬度为HRC 65;下试盘尺寸为φ20 mm×4 mm,硬度为HRC 40。所有球盘在试验前均进行抛光处理,且进行超声清洗并用丙酮浸泡的棉球擦拭干净。测试条件为:冲程5 mm,频率5 Hz,线速度50 mm/s,运行时间30 min,载荷30 N,温度为25 ℃。将含C70液体石蜡和含C60液体石蜡作为实验组,纯液体石蜡作为对照组。每次摩擦磨损试验前滴加0.5 mL润滑油,每组试验进行3次,摩擦系数和磨损率为3次试验的平均值。磨损率根据式(1)计算[15]。

(1)

其中,ω为磨损率,mm3/(N·m);A为试盘表面磨痕的截面积,mm2,由激光扫描显微镜(LSM)测得;S为冲程,mm;F为法向载荷,N;L为总行程,m。

1.4 富勒烯表征和磨痕表面表征

1.4.1 富勒烯C70和C60表征

采用PANalytical X-Pert PRO MPD型固定靶X射线衍射仪(XRD)对富勒烯C70和C60颗粒进行晶体结构分析,最大功率2.2 kW,额定电压40 kV,额定电流40 mA。采用LabRAM HR Evolution型拉曼光谱仪(Raman) 对富勒烯C70和C60颗粒样品进行晶体结构分析,使用波长为532 nm的激光器,测量范围为400~4000 cm-1。采用JEM-2100F型透射电子显微镜(HRTEM)观察富勒烯C70和C60分散在正己烷中的颗粒形貌。采用Nano ZS90型Zeta

图1 摩擦试验机工作原理示意图Fig.1 The schematic diagram of the tribometer working principle

电位仪测量富勒烯C70和C60分散在正己烷中的粒度大小,系统平衡时间为60 s,每个样品重复3次,取其平均值。

1.4.2 磨痕表面表征

采用VK-X250型激光扫描显微镜(LSM)和Gemini 500型扫描电子显微镜(SEM)观察磨痕表面的微观形貌,评价富勒烯的摩擦磨损性能。采用Dimension Icon型原子力显微镜(AFM)测量薄膜厚度,选用针SNL-10 A,材料为Si3N4,扫描范围为40 μm×40 μm。采用美国Thermo Fisher Scientific K-Alpha X射线光电子能谱仪(XPS)对磨痕表面进行形貌观察和组成分析,分析室真空度10~50 Pa,激发源采用AlKα射线(hv=1486.68 eV),工作电压15 kV,灯丝电流10 mA,并进行5~10次循环的信号累加,测试通能为50 eV,步长0.05 eV,并以结合能C1s为284.80 eV为能量标准进行荷电校正。

1.5 分子动力学模拟

利用LAMMPS软件建立模型,采用Berendsen恒温器使温度保持在298 K,时间步长采用0.5 fs,模拟时间为50 ps,施加法向载荷30 N,记录富勒烯分子与基体之间的范德华能以及富勒烯C70和C60分子的径向分布函数,进行数据分析,模拟结果对比。

2 结果与讨论

2.1 富勒烯C70和C60的表征结果

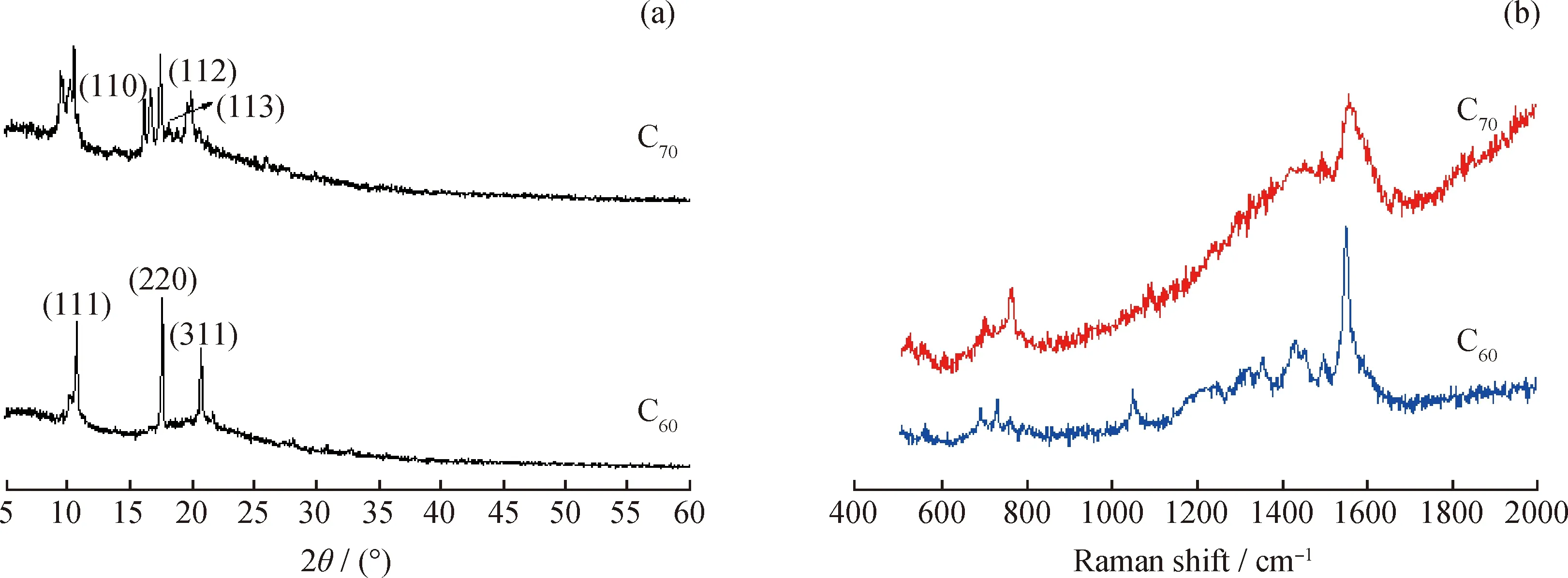

为了研究原料富勒烯C70和C60的结构相,对其进行了XRD分析,如图2(a)所示。由图2(a)可以看出,原料富勒烯C70在(110)、(103)和(112)晶面有尖峰,根据文献[16]可以确定是富勒烯C70结构。原料富勒烯C60在2θ为10.8°、17.6°和20.7°处都可以观察到强烈的尖峰,根据文献[17],表明样品的制备过程中没有改变晶体结构,与C60面心结构相吻合。结合图2(b) C70粉末和C60粉末的拉曼光谱图,可以进一步确认实验中所用的C70和C60具备富勒烯结构。

图2 原料富勒烯C70和C60颗粒的XRD和拉曼光谱分析表征结果Fig.2 Characterization of C70and C60 particles by XRD and Raman analysis(a) XRD patterns of C70 and C60; (b) Raman spectra of C70 and C60

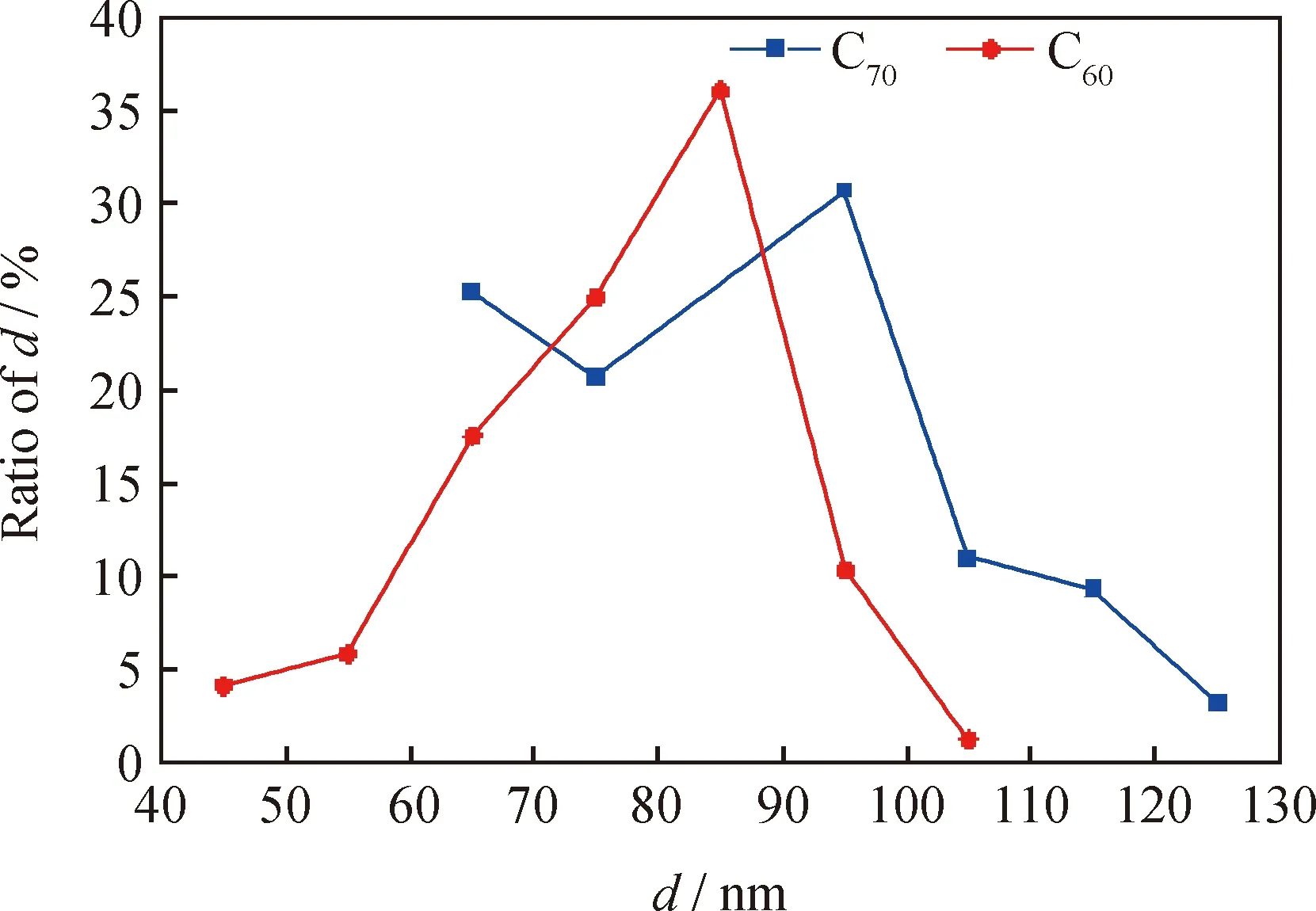

图3为C70和C60的HRTEM照片。由图3可以看出,富勒烯C70呈现椭球状,而富勒烯C60呈现球状,且测得的晶面间距为0.34 nm,根据文献[18-19],这归因于碳的(002)晶面。C70和C60分散在正己烷中的粒度分布如图4所示。由图4可以发现,C70分散在正己烷中的粒度范围为59~125 nm,其平均粒度为76.78 nm;而C60分散在正己烷中的粒度范围为45~105 nm,其平均粒度为61.46 nm。

图3 富勒烯C70和C60颗粒的HRTEM照片Fig.3 HRTEM images of C70 and C60(a) C70; (b) C60

图4 富勒烯C70和C60的粒度分布Fig.4 Particle size distributions of C70 and C60

分别在25、40和100 ℃下测量LP、LP+C70和LP+C60的运动黏度,结果如表1所示。发现在任意温度下,LP+C60的运动黏度高于LP+C70,纯LP的运动黏度始终最低,说明添加纳米颗粒可以提高油品的运动黏度。

表1 在不同温度下LP、LP+C70和LP+C60的运动黏度Table 1 The kinematic viscosities of LP, LP+C70 andLP+C60 at various temperatures

2.2 摩擦磨损实验结果及磨痕形貌表征结果

图5为不同构型富勒烯在液体石蜡中的摩擦系数和磨损率。由图5可以看出,液体石蜡润滑下的摩擦系数随时间剧烈波动,磨损率最大。添加富勒烯后,摩擦系数变化平稳, C70和C60润滑下的磨损率分别降低了26.92%和 34.56%,即富勒烯提高了液体石蜡的减摩抗磨性能,且C60对摩擦学性能的改善优于C70。

图5 LP、LP+C70和LP+C60的摩擦系数和磨损率Fig.5 Coefficient of friction and wear rate of LP, LP+C70and LP+C60(a) Coefficient of friction; (b) Wear rate

图6为不同构型富勒烯在液体石蜡中的磨痕形貌。由图6可知,液体石蜡润滑下的磨痕截面轮廓曲线呈锯齿状,添加富勒烯后,磨痕截面轮廓曲线光滑。为进一步分析磨痕的形貌,利用SEM观察了磨痕表面,结果如图7所示。由图7可知,液体石蜡润滑后的磨痕表面存在较多凹坑和剥落,有较深的犁沟,并伴有少量的磨屑,归于磨粒磨损。添加富勒烯后,磨痕表面的凹坑减少,剥落程度降低,犁沟减少,且C60的磨痕表面犁沟最少。由此结合图6表明,富勒烯纳米颗粒能显著减少磨粒磨损。

图6 LP、LP+C70和LP+C60的磨痕形貌Fig.6 The wear morphology of LP, LP+C70and LP+C60(a) LP; (b) LP+C70; (c) LP+C60

图7 使用不同润滑剂的磨损表面扫描电镜照片Fig.7 SEM images of the worn surfaces lubricated by different lubricants(a1), (a2) LP; (b1), (b2) LP+C70; (c1), (c2) LP+C60

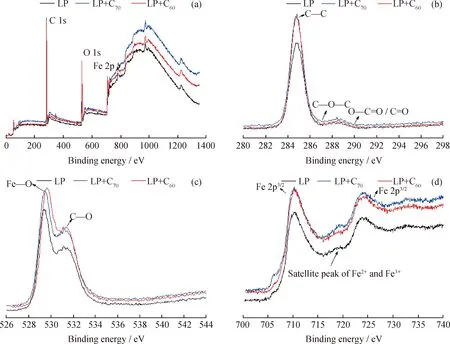

2.3 磨痕表面化学组成分析

利用原子力显微镜(AFM)分别对经过LP+C70和LP+C60润滑后的磨痕表面摩擦膜的厚度进行了表征。在EDTA溶液腐蚀边缘处(如图8所示),分别测得经石蜡(LP)润滑后磨痕表面的摩擦膜厚度为29.31 nm(见图8(a1));测得经C70润滑后磨痕表面的摩擦膜厚度为33.26 nm(见图8(b1));经C60润滑后磨痕表面的摩擦膜厚度为61.37 nm(见图8(c1))。对比发现:经LP润滑后的摩擦膜厚度最小,且经LP+C60润滑后所形成的油膜厚度大于LP+C70润滑所形成的摩擦膜厚度。

图8 润滑后3D磨损形貌照片和腐蚀边界AFM图Fig.8 3D Morphologies of wear scar and AFM image of boundary after corrosion lubricated(a1), (a2) LP; (b1), (b2) LP+C70; (c1), (c2) LP+C60(a1)—(c1) LSM; (a2)—(c2) AFM

为了研究摩擦膜中的组成成分,分析LP、LP+C70和LP+C60润滑后磨痕的拉曼图谱,如图9所示。LP+C70和LP+C60润滑后的磨痕表面出现D峰(1350 cm-1)和G峰(1580 cm-1),分别对应着无序化碳结构和有序化碳结构,常用二者的强度比即ID/IG值来评价碳材料的缺陷程度[20-21]。LP+C70磨痕的强度比ID/IG=1.131829;LP+C60磨痕的强度比ID/IG=1.193113。可知,LP+C60磨痕表面强度比高于LP+C70磨痕表面强度比, C70作添加剂润滑后的磨痕表面缺陷减少,其石墨化程度增加,而LP+C60的无序化程度大于LP+C70[22]。

图9 LP、LP+C70和LP+C60润滑后磨痕的拉曼谱图Fig.9 Raman spectra of the worn surfaces lubricatedby LP, LP+C70and LP+C60

图10 LP、LP+C70和LP+C60润滑后磨痕表面XPS谱图Fig.10 XPS spectra of wear scar lubricated by LP, LP+C70and LP+C60(a) Survey; (b) C 1s; (c) O 1s; (d) Fe 2p

2.4 分子动力学模拟

为进一步研究不同油样的减摩抗磨机制,开展了分子动力学模拟研究[27-32]。首先建立液体石蜡混合分子模型,由于液体石蜡是由不同碳数的长链正构烷烃和少量异构烷烃、长侧链单环烷烃和极微量其他类型烃类分子组成的混合物,为确保建立模型的准确性,对原料组成进行简化,该液体石蜡中含有C13H28、C14H30、C15H32和C16H34(各分子在液体石蜡中的占比分别为:3.776%、75.867%、18.212%和2.157%)[33]。

研究富勒烯(C70和C60)作为添加剂在铁基中的润滑机制,结果如图11所示。建立液体石蜡混合分子模型、C70分子结构、C60分子结构和剪切模型。

图11 分子模型及油样分子与摩擦界面间的剪切运动模型Fig.11 Molecular models and the model of shear motion between the oil molecules and the friction interface

利用Lammps计算出富勒烯C70和C60与基体之间的范德华能随时间的变化曲线,如图12所示。由图12可知,富勒烯与基体之间的范德华能高于石蜡与基体之间的范德华能,说明相比于石蜡,富勒烯优先作用在基体上,且C60与基体之间的分子间范德华能比C70更强,在基体上的吸附能力更好。

图12 富勒烯C70 或C60与摩擦副表面之间的范德华能随时间的变化曲线Fig.12 Variation of van der Waals energy with timebetween C70 or C60 and rubbing surfaces

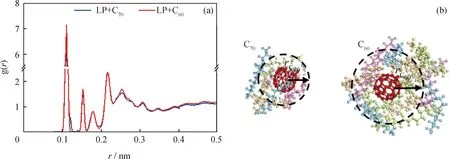

为了研究富勒烯C60和C70分别与液体石蜡之间的相互作用,计算含富勒烯的液体石蜡体系中的径向分布函数(RDF),如图13(a)所示。由图13(a)可见:富勒烯分子与液体石蜡分子的RDF图上有5组峰,分别对应的距离为0.111、0.153、0.177、0.219和0.253 nm,靠近富勒烯分子表面的油分子密度大,其强度大;而远离富勒烯分子表面的油分子密度小,其强度小。当该距离足够远时,密度不再变化,此时C60分子质心与液体石蜡的距离(r)比C70大,即rC60>rC70,如图13(b)所示。当r=0.111 nm时,出现第一组峰,该峰的峰值对评价富勒烯分子与液体石蜡的结合至关重要[34],在此位置上,LP+C60峰值比LP+C70高,说明富勒烯C60与液体石蜡的结合越强。说明在摩擦过程中,与富勒烯C70相比,富勒烯C60更易与周围的油分子产生相互作用,形成厚且致密的油膜,阻隔摩擦副之间的直接接触,改善了润滑效果,进而起到减摩抗磨的作用。

图13 LP、LP+C70、LP+C60的径向分布函数(RDF)及C70和C60分子表面分布的油分子密度示意图Fig.13 RDF results of LP, LP+C70, LP+C60 and schematic diagram of oil molecular around C60 and C70(a) RDF results of LP, LP+C70 and LP+C60; (b) Schematic diagram of oil molecular around C60 and C70

2.5 润滑机理分析

与纯液体石蜡相比,添加了C70或C60均可以提高液体石蜡的减摩抗磨性能,并且LP+C60的减摩抗磨特性优于LP+C70,这归因于摩擦表面生成由富勒烯参与的摩擦反应膜。开始时,富勒烯与油分子做简单的无规则运动;富勒烯与基体之间的范德华能大于油样与基体间的范德华能,富勒烯更易吸附在基体表面, C60与基体间的范德华能比C70更大,吸附能力更强。另外,相比较富勒烯C70,C60分子表面分布的油分子密度大且吸附范围较广,更易形成厚且致密的油膜, C60大部分有序化碳断裂,生成无序化碳,参与摩擦化学反应,生成致密高韧性无机膜,阻隔了摩擦副表面的直接接触。

3 结 论

(1) 作为液体石蜡基润滑油固体添加剂,富勒烯C60比C70具有更好的减摩抗磨功效。

(2) 与含C70液体石蜡相比,含C60液体石蜡润滑后的磨损表面较为平整光滑,且在磨损界面上形成了更多的无序化碳。

(3) 富勒烯与基体之间的范德华能大于液体石蜡与基体间的范德华能,且C60与基体间的范德华能比C70更大,这使得富勒烯C60更容易优先吸附于基体表面。另外,富勒烯C60分子表面分布的油分子密度比C70大且吸附范围较C70分子广,更易形成厚且致密的油膜,在大部分有序化碳断裂生成无序化碳的过程中,富勒烯C60参与摩擦化学反应,生成致密高韧性无机膜,直接阻隔了摩擦副表面的接触。