涡轮增压器双流道涡轮壳喉舌结构对静压和BPF噪声的影响

李伟,李国祥,桑梧海,张晓林,3

1. 山东大学能源与动力工程学院,山东济南 250061;2. 康跃科技股份有限公司,山东寿光 262718;3. 机械工业内燃机增压系统重点实验室,山东寿光 262718

0 引言

为有效利用发动机的废气脉冲能量,提升发动机转矩及燃油经济性[1],6缸柴油发动机涡轮增压器普遍采用脉冲增压及双流道涡轮壳。发动机强化程度增加使涡轮增压器转速呈增加趋势,并且涡前压力明显增加,涡轮叶片受到的作用力明显增加,涡轮叶片通过频率(blade passing frequency,BPF)噪声增加。

国内外学者对涡轮机流场及涡轮壳流道喉舌结构进行了大量研究。涡轮壳流道喉舌结构是影响涡轮机流场及静压分布的关键,流道喉舌不仅导致涡轮进口静压存在周向及轴向不均匀,同时还对涡轮机效率及可靠性产生影响[2-3]。涡轮机流场不均匀是产生噪声的关键因素,流道喉舌导致气流在喉舌附近剧烈变化,气流不稳定性加剧[4-6]。当涡轮扫过喉舌时,喉舌附近剧烈的压力波动激励涡轮叶片振动,产生涡轮机BPF噪声。增加流道喉舌与涡轮进口距离可以改善涡轮机BPF噪声,但会导致涡轮机效率下降[7-8]。增加涡轮叶片数量能够改善涡轮叶片载荷,降低人耳对噪声的敏感度,有利于改善涡轮机BPF噪声[9]。对涡轮壳流道喉舌结构及涡轮机BPF噪声的研究大多集中在采用单流道涡轮壳的增压器,双流道涡轮壳喉舌结构研究相对较少。在发动机低转速区域,涡轮增压器转速随着发动机转矩的提升明显增加,人耳对此频率段的涡轮机BPF噪声比较敏感。近年来,国内发动机及增压器厂家频繁收到顾客的涡轮机BPF噪声投诉,改善双流道涡轮壳设计从而降低涡轮机BPF噪声成为迫切需求。本文中研究双流道涡轮壳不同流道喉舌方案对涡轮进口静压分布及涡轮机BPF噪声的影响,为改进喉舌结构设计及降低涡轮机BPF噪声提供支持。

1 模型及测试方法

1.1 几何模型

某JP70K涡轮增压器的主要技术参数如表1所示。

表1 涡轮增压器主要技术参数

涡轮壳为双流道,流道1和流道2为对称设计。定义通过涡轮壳几何中心和喉舌中心截面的涡轮壳流道几何角θ=0°,θ按逆时针方向增加。流道1靠近涡轮轮背,流道1、2的喉舌对应的θ不同,2个流道之间的喉舌距离定义为H,涡轮壳流道示意如图1所示。流道1喉舌位置保持不变,调整流道2喉舌位置来改变2个流道之间的喉舌距离,方案1~4的H分别为16.0、19.8、21.8、28.1 mm。选择距离涡轮轮背端面分别为2.4、4.8、6.0、7.2、9.6 mm的5个截面A~E,研究不同位置涡轮进口静压分布,涡轮进口截面示意如图2所示。

图1 涡轮壳流道示意图 图2 涡轮进口截面位置图

1.2 仿真模型

涡轮壳进口段长度是涡轮壳进口水力直径的3倍,涡轮壳出口直径与涡轮进口直径相同,均为68 mm,涡轮壳喷嘴宽度为12 mm。采用ICEM CFD 2019 R1划分非结构化网格,方案1~4的网格数基本保持一致,分别为105万、106万、107万、107万;流体介质为理想连续空气;计算采用CFX 2019 R1,采用SST湍流模型,迎风模式,残差设置为10-6。方案4涡轮壳网格划分模型如图3所示。

图3 方案4涡轮壳网格划分模型

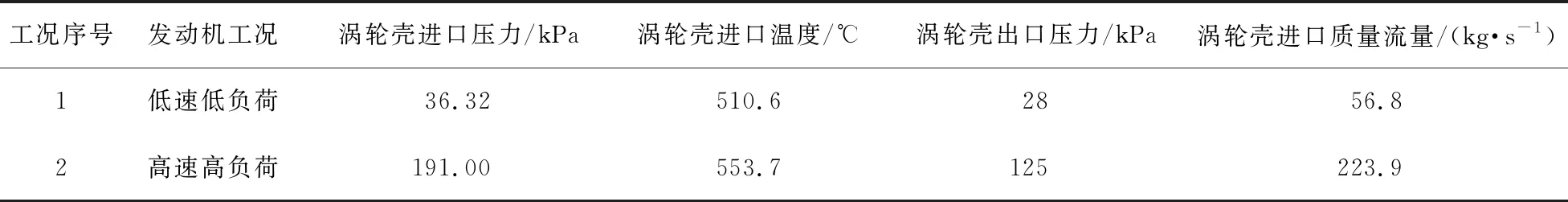

选择发动机低速低负荷和高速高负荷2个典型工况进行计算分析,计算工况具体参数如表2所示。

表2 计算分析工况相关参数

1.3 涡轮机BPF噪声测试方法

在某6缸电控共轨柴油机上进行试验,柴油机主要技术参数:缸径为108 mm、行程为132 mm、排量为7.26 L、额定功率为206 kW、额定功率下转速为2300 r/min、额定转矩为1100 N·m、额定转矩下转速为1300~1600 r/min。

为保证噪声测试的可对比性,同1台增压器上仅更换涡轮壳,进行4个方案的试验对比,保证轴承及压气机系统不发生变化。测试在同一天完成,减少环境及测试变差。4个方案采用相同的测试工况:1)发动机起动后,热车40 min;2)热车结束后,增压器在转速为(40 000±2 000)r/min稳定运转10 min,机油温度达到(85±3)℃时,进行40 000~90 000 r/min的加速试验,时间为30 s,同步测量加速过程中增压器噪声。每个方案试验3次,从中挑选稳定性好的数据进行分析。噪声测试时,使用LMS test lab软件进行信息采集和处理;采用单麦克风,麦克风竖直位置与涡轮增压器齐高,水平位置距离涡轮壳1 m左右,试验过程中保持麦克风位置不变;采样频率为30 kHz,分辨率为2 Hz;挑选3名年龄分别为25、36、43岁人员进行涡轮机BPF噪声的主观评价。

2 结果分析

2.1 涡轮进口静压分布

2.1.1 周向静压分布

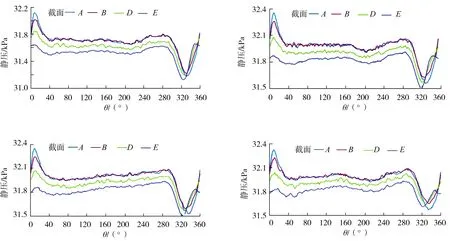

不同工况下的涡轮进口周向静压分布如图4~7所示。

a)方案1 b)方案2

a)方案1 b)方案2

a)截面A b)截面B

a)截面A b)截面C c)截面E

由图4~7可知:涡轮进口周向静压分布明显不均匀,2个工况、4个方案的涡轮进口周向静压均在θ=300°~30°时(图1所示逆时针方向)剧烈变化;静压曲线在θ=300°~0°时呈U形,从θ=300°开始静压逐步降低,θ=330°左右静压降到最低,然后逐步升高,θ=0°和θ=300°的静压基本一致;θ=0°~30°时静压曲线呈倒U形,静压从θ=0°开始逐步升高,在θ=6°左右达到最高,然后逐步降低,θ=0°和θ=30°静压基本一致。θ=0°为流道1喉舌位置,θ=300°和θ=30°分布在θ=0°的两侧,流道1喉舌结构导致涡轮进口周向静压分布明显不均匀。

越靠近涡轮轮背,涡轮进口周向静压分布越不均匀。工况1、2,同一方案靠近涡轮轮背的截面A静压周向不均匀性大于远离涡轮轮背的截面E。工况1下,方案1截面A涡轮进口周向静压差(最大静压与最小静压的差)为935 Pa,截面E为531 Pa,截面A比E大401 Pa。工况2下,方案2截面A的涡轮进口周向静压差为7436 Pa,截面E为4050 Pa,截面A比E大3386 Pa。涡轮进口周向静压分布与工况相关,进气压力和进气流量越大,周向不均匀性越明显。同一方案的同一截面处,工况2下涡轮进口周向静压差及变差(静压差除以最大静压)明显高于工况1。在工况1下方案2截面A周向静压差及变差分别为809 Pa和2.50%,工况2下分别为7436 Pa和4.69%。随着涡轮壳进口压力和流量增加,气流不稳定性增加,涡轮进口周向静压不均匀性恶化。适当增加2个流道喉舌距离可改善涡轮进口静压周向不均匀性。

相同工况、同一截面,方案1涡轮进口周向静压差及变差最大,方案4最小。工况1时方案4在截面A和E周向静压差比方案1分别减小175 Pa和205 Pa,工况2截面A和E的周向静压差比方案1分别减小1758 Pa和1896 Pa。4个方案流道2喉舌位置不同,工况1时方案1~3在不同截面、相同θ下的静压基本相同,但明显高于方案4。综合工况1、2,随着2个流道喉舌之间距离增加,静压呈现逐步降低趋势,尤其在发动机高速高负荷工况时。

对θ相同、不同轴向位置的静压取平均值,分析θ=300°~30°时静压分布极限偏差(最大静压与最小静压的差除以平均静压)。工况2下方案1~4在θ=300°~30°的平均进口静压分别为153.8、154.0、154.2、154.4 kPa,静压分布极限偏差分别为4.21%、4.04%、3.70%、3.35%,方案2、3、4静压分布极限偏差分别比方案1改善4.0%、12.1%和20.4%。随着喉舌距离的增加,θ=300°~30°的静压分布极限偏差及流场均匀性逐步改善。4个方案中流道2喉舌位置不同,但涡轮进口周向静压分布趋势未发生变化,说明2个流道中流道1喉舌对涡轮进口周向静压分布影响更大。

2.1.2 轴向静压

涡轮轮背距离对轴向静压的影响如图8所示。由图8可知:工况2下,涡轮进口轴向静压分布不均匀,同一方案越靠近涡轮轮背,涡轮进口静压越大;方案1、θ=0°位置,截面A静压比截面E大1670 Pa,约大1.07%;方案1、θ=180°位置,截面A静压比截面E大1310 Pa,约大0.85%;方案4、θ=0°位置,截面A静压比截面E大2296 Pa,约大1.47%;方案4、θ=180°,截面A静压比截面E大1125 Pa,约大0.72%。截面A靠近流道1,截面E靠近流道2。虽然流道1、2为对称流道,但气流在2个流道的流动状态存在较大差异,靠近涡轮轮背的流道1内气体压力高,远离涡轮轮背的流道2内气体压力低,这是导致涡轮进口静压轴向不均匀的主要原因。增加2个流道喉舌距离,涡轮进口静压轴向不均匀性并未改善。

图8 工况2下涡轮轮背距离对轴向静压的影响

2.2 涡轮机BPF噪声测试分析

4个方案涡轮机BPF噪声如图9所示。由图9可知:30 s内,方案1~4涡轮机BPF平均噪声(以A计权)分别为98.13、94.13、93.24、90.14 dB,方案2~4平均噪声分别比方案1降低了4.00、4.89、7.99 dB,分别降低了4.08%、4.98%、8.14%。

图9 不同方案涡轮机BPF噪声

主观评价方面:方案2噪声比方案1有较大改善,方案2与方案3噪声差异性较小,方案4噪声较方案1有明显改善。

θ=300°~30°是流道喉舌前、后区域,可以用静压分布极限偏差简单评价喉舌位置气流的均匀性,静压分布极限偏差越小,表明气流均匀性越好,涡轮扫过流道喉舌时,不稳定气流对涡轮的作用力越小。方案1~4随θ=300°~30°静压分布极限偏差的改善,涡轮机BPF噪声逐步改善。

3 结论

1)θ=300°~30°时,靠近涡轮轮背的流道喉舌导致涡轮进口周向静压在剧烈变化;θ=300°~0°时,静压分布在呈U形;θ=0°~30°时,静压分布呈倒U形;静压在θ=6°左右达到最高,θ=330°左右最低;越靠近涡轮轮背,进气压力和进气流量越大,涡轮进口周向静压不均匀性越明显;适当增加2个流道喉舌距离可以改善涡轮进口周向静压分布。

2)涡轮进口轴向静压分布不均匀,越靠近涡轮轮背,涡轮进口静压越大;调整2个流道喉舌距离难以改善涡轮进口静压轴向不均匀性。

3)虽然2个流道为对称设计,但气流在2个流道的流动状态存在较大差异,靠近涡轮轮背的流道内气体压力较大,远离涡轮轮背的流道内气体压力较小;靠近涡轮轮背的流道喉舌对涡轮进口静压分布影响比远离涡轮轮背大。

4)双流道涡轮壳流道喉舌距离增加12.1 mm,θ=300°~30°时静压分布极限偏差由4.21%减小到3.35%;涡轮机BPF平均噪声由98.13 dB降低到90.14 dB,降低了12.8%,主观评价噪声明显改善。