薄壁深杯形件多工艺复合旋压成形机理研究

徐晓 张川洋 肖刚锋 夏琴香

(华南理工大学机械与汽车工程学院,广东广州 510640)

薄壁深杯形件是航空航天、汽车、核能等领域的关键核心部件中一类基础零部件,在设备中主要起承载及传递运动的作用,如航天器燃料储箱、变速箱壳体及反应堆外壳等[1]。目前,对于此类薄壁深杯形件,传统的加工方法为采用多道次冲压拉深成形工艺制备[2],由于深杯形件薄壁、大长径比的结构特点以及拉深成形工艺本身的局限,成形后的零件存在较大程度的壁厚减薄和壁厚不均现象,导致拉深成形工艺所能获得的极限尺寸公差较难满足高精度的要求,且成形效率低、成本高,无法满足此类基础零部件庞大的市场需求。

旋压是借助于旋轮的进给运动,加压于随芯模沿同一轴线旋转的金属毛坯,使其产生连续局部塑性成形而成为所需空心零件的一种近净精密塑性成形方法,可分为拉深旋压、流动旋压等[3-4]。对于深杯形零件,可采用拉深旋压成形出杯形预制件,然后通过流动旋压的方法通过壁厚减薄获得深杯形件[5]。由于不同的旋压工艺所需的旋轮结构不同,成形过程中需更换旋轮,从而增加生产成本,降低生产效率。为降低因单工序旋压逐步成形带来的加工硬化、成形效率低等问题,提出将不同旋压工艺组合在一起的多工艺复合旋压成形方法,多工艺复合旋压成形使变形金属在一道次同时完成拉深、流动等旋压成形工序,极大地提高成形效率。目前对于多工艺复合旋压成形方面的研究较少,仅Xu等[6]采用拉深-流动复合旋压方法,利用一个圆弧形拉深旋压用旋轮与两个双锥面流动旋压用旋轮进行合理配置,在一道次旋压成形中同时完成拉深旋压与流动旋压两个工序,成功制备出带内齿的杯形件。以上关于多工艺复合旋压成形的研究主要集中在轮辐及带内齿杯形件等复杂构件的成形方法,关于多工艺复合旋压成形机理的研究还未见相关报道。由于深杯形件旋压成形时壁厚减薄率较大,且复合旋压时,不同旋轮作用下的材料变形还存在相互影响,其材料流动及塑性变形规律极为复杂,因此研究薄壁深杯形件多工艺复合旋压成形规律与变形机理,对实现此类零件的高效、高精度成形具有重要的指导意义。

本文基于Abaqus软件,构建长径比为0.9、壁厚为1.3 mm 的深杯形件拉深-流动复合旋压成形有限元模拟模型,研究深杯形件复合旋压成形时的应力应变分布及材料流动行为,揭示了复合旋压成形机理,并结合旋压成形试验,验证了有限元模拟的准确性。

1 多工艺复合旋压工艺参数的选择

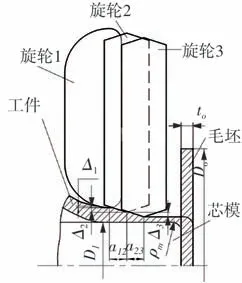

本文中以SPHC(Steel plate of hot rolled for com⁃mercial)热轧钢板深杯形件为研究对象,采用拉深-流动复合旋压进行成形,如图1所示。

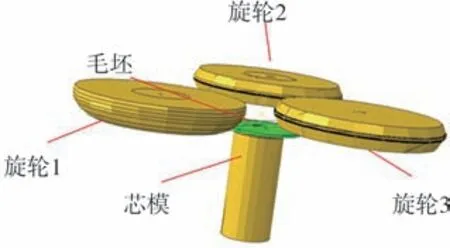

图1 多工艺复合旋压成形示意图Fig.1 Schematic diagram of multi-process compound spinning

多工艺复合旋压使用1 个拉深旋轮(旋轮1)和两个流动旋轮(旋轮2、旋轮3),3个旋轮在圆周方向上均匀分布,在轴向方向上分别错开一定的距离,旋压时3个旋轮同时进给,将圆板毛坯成形为杯形件的同时,使壁厚减薄,在一道工序中同时完成板坯的拉深成形和壁厚减薄。

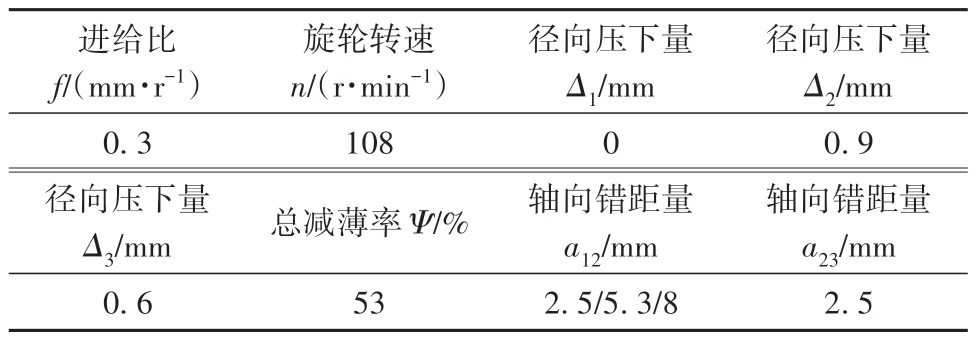

参考错距旋压成形工艺与拉深旋压工艺[7-8],多工艺复合旋压工艺参数如表1所示。

表1 旋压工艺参数Table 1 Spinning process parameters

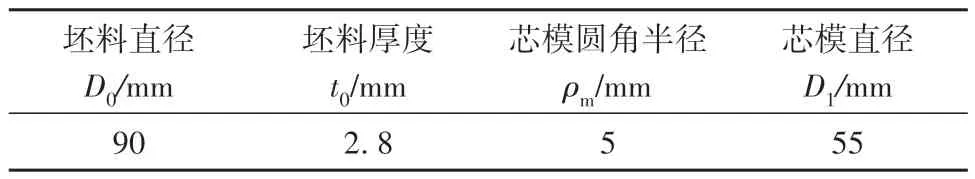

毛坯与芯模参数的选取如表2所示。由于有关多工艺复合旋压拉深旋轮与流动旋轮之间的轴向错距量的研究还未见报道,为研究轴向错距量a12对旋压的影响,轴向错距量a12在保证旋轮之间不发生几何干涉的条件下,应满足a12≥[Δ2-rρ(1-cos(αρ)]/tanαρ+rρsin(αρ),(其中,a12为拉深用旋轮与流动用旋轮轴向错距量,mm;αρ为流动旋轮成形角,°;rρ为流动旋压用旋轮过渡圆角半径,mm)。本文分别取a12为2.5、5.3、8mm进行研究。

表2 毛坯和芯模参数Table 2 Parameters of blank and mandrel

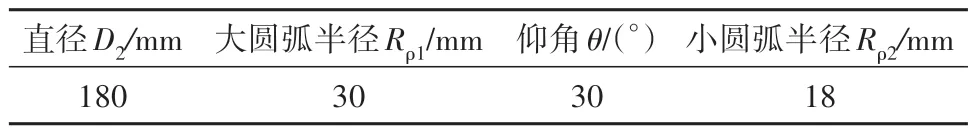

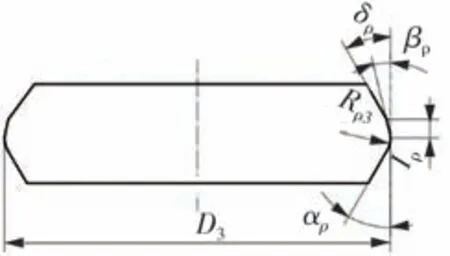

拉深旋轮采用复合型面旋轮(如图2所示),在旋压成形时,旋轮大圆弧工作面产生拉深变形,小圆弧型面主要产生扎压、弯曲变形;其中小圆弧半径Rρ2≥5t0,本文中取18 mm 进行研究[9],拉深旋轮最终几何形面参数如表3所示。

表3 拉深旋轮几何型面参数Table 3 Geometric parameters of deep drawing roller

图2 拉深旋压用旋轮Fig.2 Roller for deep-drawing spinning

两个流动旋压用旋轮采用带光整段的双锥面旋轮(如图3所示)[10],几何参数如表4所示。

表4 流动旋压用旋轮几何参数Table 4 Geometric parameters of flowing roller

图3 流动旋压用旋轮Fig.3 Roller for flowing spinning

2 有限元模型的建立

通过有限元模拟,可获取成形过程中的应力、应变及材料流动分布规律,研究多工艺复合旋压成形机理。图4为Abaqus模拟软件构建的深杯形件多工艺复合旋压有限元模型。

图4 多工艺复合旋压有限元模型Fig.4 Finite element model of multi-process compound spinning

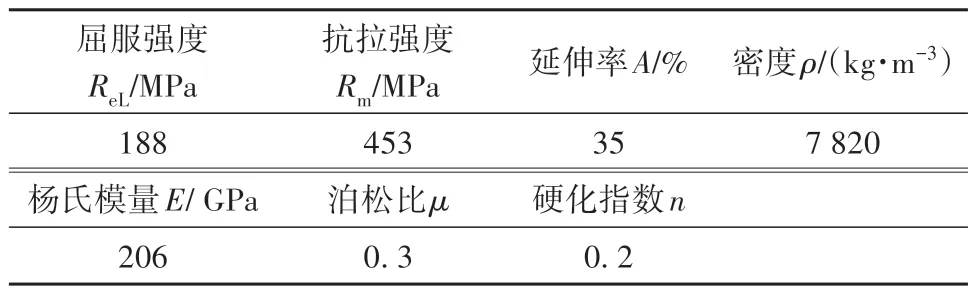

毛坯的材料是SPHC 酸洗热轧钢板,含碳量≤0.15%[11],拥有较好的塑性,其力学性能参数如表5所示。在有限元模型中,忽略材料的各向异性及旋轮与毛坯间的热效应,假设材料均匀连续。

表5 SPHC热轧钢板力学性能Table 5 Mechanical properties of SPHC hot rolled steel

在有限元模型中将毛坯设置为变形体,旋轮、芯模设置为解析刚体[12]。为了控制“沙漏模式”,单元类型采用六面体单元C3D8r。为了减少网格数量,毛坯底部不变形区域的中心孔设置为Ф32 mm,网格总数为49 212个。摩擦关系使用库伦摩擦,毛坯与芯模之间的摩擦系数为0.10;毛坯与旋轮之间为滚动摩擦,摩擦系数取值应小一些,本文取值0.05[13-14]。

3 多工艺复合旋压成形机理研究

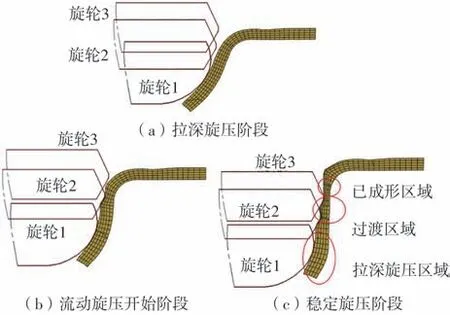

如图5所示,多工艺复合旋压成形过程按照旋压进程可以分为3个阶段:拉深旋压阶段、流动旋压起始阶段和复合旋压稳定阶段。

图5 多工艺复合旋压不同阶段Fig.5 Different stages of multi-process compound spinning

拉深旋压阶段,只有旋轮1和坯料接触,该阶段材料只发生拉深变形;流动旋压起始阶段,从旋轮2 与坯料开始接触到旋轮3 与坯料完全接触,在该阶段流动旋轮与坯料接触的区域受到流动的作用发生进一步的变形;在流动旋压用旋轮完全参与旋压变形后,旋压进入到稳定旋压阶段,该阶段圆柱段部分按照材料变形特点可以将旋压件划分为轴向拉应变最大的已成形区域、在流动用旋轮作用下径向应变由拉应变开始转变为压应变的过渡区域、径向应变为拉应变的拉深成形区域。

3.1 应变分析

多工艺复合旋压不同旋压阶段外层区域等效应变沿母线的分布规律如图6 所示。由图6 可知,在拉深旋压阶段,最大等效应变出现在旋压件的口部位置(Ⅰ区)。在流动旋压起始阶段,最大等效应变出现在流动旋轮与坯料接触的外层区域(Ⅱ区)。到了复合旋压稳定阶段后,最大等效应变出现在壁部的中部位置(Ⅲ区),这是由于采用较大的减薄率(总减薄率53%),流动旋轮对壁部材料会产生较为严重的挤压,使壁部材料发生较大的变形。旋压稳定阶段的最大等效应变远大于拉深旋压最大等效应变,说明在本文模拟条件下流动旋轮所造成的塑性变形远大于拉深旋轮造成的塑性变形。

图6 不同阶段等效应变沿母线的分布Fig.6 Equivalent strain distribution along the bus at different stage

旋压过程最大等效应变随时间变化的曲线如图7所示。

图7 最大等效应变随时间的变化Fig.7 Change of maximum equivalent strain with time

由图7可知,最大等效应变随旋压时间的增加而增大,在拉深变形阶段最大等效应变变化较小,在流动旋压起始阶段由于壁部材料在流动旋轮的作用下出现剧烈的变形,旋压件的最大等效应变开始快速增加,随着流动旋轮完全参与变形,旋压进行到稳定旋压阶段,最大等效应变随旋压的进行不会再出现明显的增大趋势。

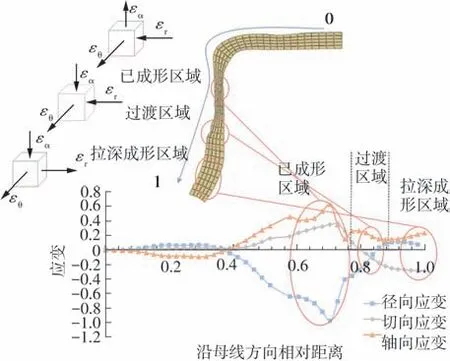

复合旋压稳定阶段三向应变沿母线的分布规律如图8所示,根据材料变形特点,可以将多工艺复合旋压主要变形区域分为拉深成形区域、过渡区域,已成形区域。

由图8 可知,拉深成形区域为旋轮1 与坯料接触的区域,该区域材料还未紧贴芯模,该部分的材料应变状态为切向压缩、径向与轴向拉伸;过渡区域为流动旋轮与坯料接触的区域,该区域应变状态为轴向受拉、径向与切向受压;已成形区域应变状态为轴向拉伸、径向压缩和切向拉伸。

图8 三向应变沿母线方向的分布Fig.8 Three-direction strain distribution along the direction of the generatrix

由图8可知,已成形区域在过渡区域径向应变沿着母线方向由压应变转为拉应变;切向应变由拉应变转为压应变,这说明过渡材料在流动旋轮的作用下受到径向压缩、切向拉伸的变形趋势,而轴向和切向拉应变最大值出现在已成形区域,说明未和旋轮直接接触的已成形区域还会随着旋压的进行,进一步产生轴向拉伸的变形。

3.2 应力分析

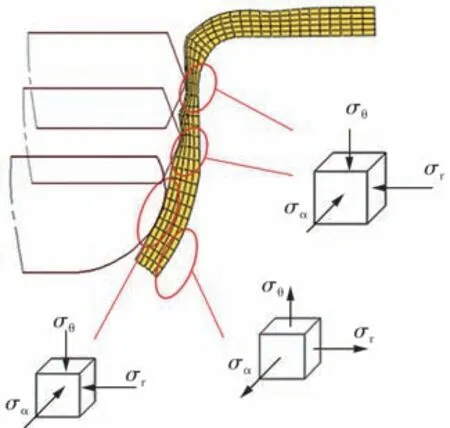

复合旋压稳定阶段三向应力分布情况如图9所示。

图9 旋轮与坯料接触的区域应力分布Fig.9 Stress distribution of the contact area between the roller and the blank

流动旋压用旋轮与坯料的接触区域受到三向压应力作用,这和流动旋压的应力状态一致[1]。而拉深旋压用旋轮与坯料接触区域外侧受到三向压应力作用,内侧区域受到三向拉应力作用,该区域和单纯的拉深旋压过程中旋轮与坯料接触区域轴向受拉应力[15]有所不同,这是由于旋压过程流动旋压和拉深旋压同时进行,使得贴模区域的材料有沿口部方向的流动趋势,因此拉深旋压用旋轮所接触的材料区域轴向受到挤压作用。而拉深旋轮接触区域内层材料受到弯曲的作用,主要表现为三向受拉的应力状态。

3.3 材料流动行为分析

复合旋压工序包括拉深旋压和流动旋压,为了消除材料的刚性位移的影响,本文中选择用一小段时间内的位移增量来表征材料流动行为。在流动旋压起始阶段,不同轴向错距量材料的位移增量在纵截面的分布如图10所示。

图10 流动旋压起始阶段不同轴向错距量材料的轴向流动行为Fig10 Flow behavior of materials with different axial offsets in the initial stage of flow spinning

由图10 可知流动旋压起始阶段,贴模部分材料均在流动旋轮的挤压下产生径向靠近芯模方向的材料流动,但是在不同的轴向错距量下会有不同的轴向流动。图10(a)为a12取值2.5 mm 时的材料流动分布,由图10(a)可知,材料在贴模区域发生反向(朝底部方向)的轴向流动;将轴向错距量增大到5.3 mm 后,贴模区域材料大部分可以沿轴向正向(朝口部方向)流动,但是贴模区域仍存在部分内侧材料反向流动,同时贴模区域材料的径向材料流动大于轴向材料流动,如图10(b)所示;错距量增加到8 mm 后,在流动旋压起始阶段,流动旋轮接触同时贴模区域材料主要流动为轴向材料流动,如图10(c)所示。这说明轴向错距量取值越小,材料沿轴向流动阻力越大,这是由于轴向错距量a12越小,流动旋压起始阶段未贴模区域越多,对材料的轴向流动阻碍越大,甚至贴模部分的坯料在流动旋压刚开始进行时可能出现反向的轴向流动,不利于复合旋压成形的进行。

4 试验验证

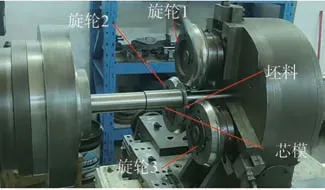

多工艺复合旋压试验在课题组自行研制的HGPX-WSM 型多功能卧式数控旋压机(如图11 所示)上进行。成形所用工艺装备包括框架式三旋轮旋压成形装置、芯模以及尾座等。

图11 HGPX-WSM型多功能卧式数控旋压机Fig.11 HGPX-WSM CNC spinning machine

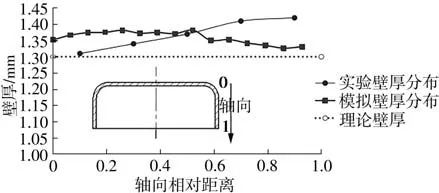

针对壁厚为1.3 mm、长径比0.9 的深杯形件,通过复合旋压成形试验对前文所得模拟结果进行验证,采取与有限元模拟相同的工艺参数进行多工艺复合旋压成形试验,图12为错距量a12=8 mm时,模拟旋压壁厚分布与试验旋压的壁厚分布对比,模拟与实际壁厚最大误绝对误差为0.11 mm,相对误差为8.1%;误差在可接受范围内,可以认为模拟是可靠的。

图12 模拟壁厚与试验壁厚对比Fig.12 Comparison of wall thickness between simulated and test values

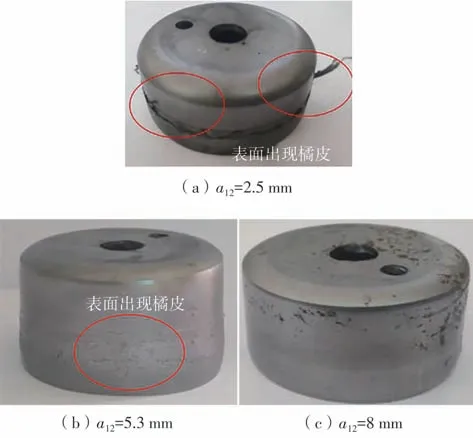

在不同轴向错距量实验条件下,旋压实验得到的杯形旋压件如图13所示。

图13 不同轴向错距量的旋压件Fig.13 Spinning parts with different axial offset

从试验结果可以看出,当轴向错距量为2.5 mm时,旋压件出现了明显的橘皮缺陷;而轴向错距量为5.3 mm 时,旋压件的橘皮问题明显小于错距量为2.5 mm 的旋压件;当轴向错距量增大到8 mm时,旋压件橘皮缺陷消除,成形表面质量良好,壁厚误差仅有0.12 mm,相对误差为9.2%,成形精度较高。由此可知,轴向错距量太小,流动旋压用旋轮接触坯料时候,已贴模区域材料太少,进而导致旋压过程中贴模区域材料无法沿轴向正向流动,最终旋压件出现橘皮缺陷,与模拟结果吻合。

5 结论

(1)采用多工艺复合旋压工艺可实现深杯形零件的短流程高效成形,通过一道次旋压,直接将圆形板坯成形为高精度的深杯形件。

(2)多工艺复合旋压时,在稳定旋压阶段最大等效应变出现在已成形区域,已成形区域变形状态为轴向与切向拉伸、径向压缩,而过渡区域变形状态为轴向拉伸、径向与切向压缩。在该阶段与拉深旋轮接触的外层区域受到三向压应力的作用,而内层材料受到三向拉应力的作用;流动旋轮接触区域受三向压应力作用。

(3)多工艺复合旋压在流动旋压起始阶段材料的正向轴向流动随轴向错距量a12的增大而增大,在a12取值增大到8 mm 后,材料主要流动转变为沿轴向的正向材料流动。

(4)当轴向错距量a12取值小于5.3 mm 的时候材料轴向流动受阻,旋压件出现了橘皮的缺陷;旋轮错距量a12取值8 mm 后旋压件成形表面质量良好,壁厚最大相对误差为9.2%;对于多工艺复合旋压而言拉深用旋轮与流动用旋轮轴向错距量取值应大于5.3 mm。