高温气冷堆螺旋管式超临界蒸汽发生器热工水力程序开发及分析

范弘毅,李晓伟,吴莘馨,孙立斌

(清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084)

高温气冷堆最大的优点是固有安全性和高温。高温气冷堆示范工程(HTR-PM)堆芯出口热氦气温度高达750 ℃,综合考虑核级高温材料和结构设计,目前蒸汽发生器出口主蒸汽温度不高于570 ℃。对于蒸汽动力循环,当蒸汽初始温度较高时,提高压力可进一步有效提高热力循环效率。因此,高温气冷堆如果采用超临界蒸汽发生器,可以充分利用我国在火电超临界蒸汽动力循环的优势和成熟技术,进一步提高发电效率、降低成本。

针对高温气冷堆亚临界蒸汽发生器热工水力已有很多研究。马越等[1-2]开发了高温气冷堆亚临界螺旋管直流蒸汽发生器一维瞬态程序,对其热工水力及其两相流稳定性进行了分析。Olson等[3]用多孔介质模型模拟了壳侧与管侧耦合的蒸汽发生器的热工水力特性,分析了不同层流量偏差、螺旋直径偏差、堵管、混合系数(Pe)等因素对温度不均匀性的影响。赵后剑等通过理论推导和实验数据拟合,给出了粗糙螺旋管内阻力系数[4]、圆管内变物性[5]和螺旋管内[6]努塞尔数和阻力系数公式。苏阳等[7]采用RELAP5研究了物理模型和边界条件对蒸汽发生器两相流不稳定性的影响。梁骞等[8]建立了高温气冷堆螺旋管蒸汽发生器的线性频域模型,该模型能可靠预测稳定性边界;李晓伟等[9]开发了高温气冷堆亚临界一维稳态热工水力程序,并用德国的钍高温气冷堆(THTR)实际运行结果及HTR-PM蒸汽发生器工程验证试验[10]结果进行了验证,进而采用该程序完成了高温气冷堆螺旋管式直流蒸汽发生器的热工水力设计和分析。苏阳等[11-12]通过建立时域理论模型,研究了泵驱动边界条件下两相流系统稳定性,并用无量纲数系统分析了进口阻力系数、压力、弗劳德数、管内径、摩擦系数、管长等因素对两相流稳定性的影响。

当流体的温度、压力高于临界点时,就成为超临界流体,其性质与亚临界流体有很大不同。在特定压力下,当其温度由低到高变化时,不存在相变过程和两相界面。在特定压力下,超临界流体比热容取最大值的温度称为该压力下的拟临界点。在拟临界点附近,流体的物性参数变化剧烈,对传热特性也有显著影响。由于传热效率高,超临界锅炉已在火力发电中得到广泛应用,其在高温气冷堆中也有很好的应用前景。尹清辽等[13]基于火电机组参数初步设计了高温气冷堆超临界蒸汽发生器结构参数,并进行了热工水力分析计算,结果表明其不会发生传热恶化。董立羽等[14]基于vPower软件建立了高温气冷堆超临界蒸汽发生器的模型并进行仿真,结果表明,该程序能正确反映正常运行工况下静态、动态运行特性。刘丹等[15]基于vPower软件模拟并得到了氦气、水质量流量阶跃时蒸汽发生器的动态响应特性。Zhang等[16]在HTR-PM的基础上提出了超临界蒸汽发生器的设计参数,并分析了其传热性能,结果表明管壁和流体的温差均匀变化,蒸汽发生器能安全运行。Zhao等[17]数值模拟并对比了直管和螺旋管内超临界流体的传热特性。Su等[18]用无量纲数对超临界蒸汽发生器的流动稳定性进行了理论研究并分析了若干因素对流动稳定性的影响。一维模型和程序是螺旋管式蒸汽发生器热工水力设计和分析的基础。一维模型和程序相对简单,能反映蒸汽发生器的宏观热工水力特性,也能为更精细的分析提供依据。基于此,本文拟在HTR-PM亚临界蒸汽发生器一维稳态热工水力程序的基础上,开发超临界蒸汽发生器一维程序,计算并分析其不同工况下的热工水力特性。

1 超临界蒸汽发生器设计方案

高温气冷堆采用氦气作为一回路工质,氦气从反应堆中吸收热量,在蒸汽发生器中将热量交换给二回路水。图1为HTR-PM蒸汽发生器的结构示意图。图1a为蒸汽发生器的横截面,其中有六边形排列的19个传热组件;图1b为传热组件的横截面,每个传热组件有5层反向缠绕的螺旋管,从内到外每层分别有5、6、7、8、9根传热管;图1c为每个传热组件的纵剖面。管内自下而上流动的是二次侧水,管外自上而下流动的是一次侧氦气。传热管的低温段使用2.25Cr1Mo(T22)低合金钢,高温段使用耐热性能更强的Incoloy 800H奥氏体钢(简称800H)。

图1 HTR-PM蒸汽发生器及传热组件的结构[19]Fig.1 Structure of HTR-PM steam generator and heat transfer unit[19]

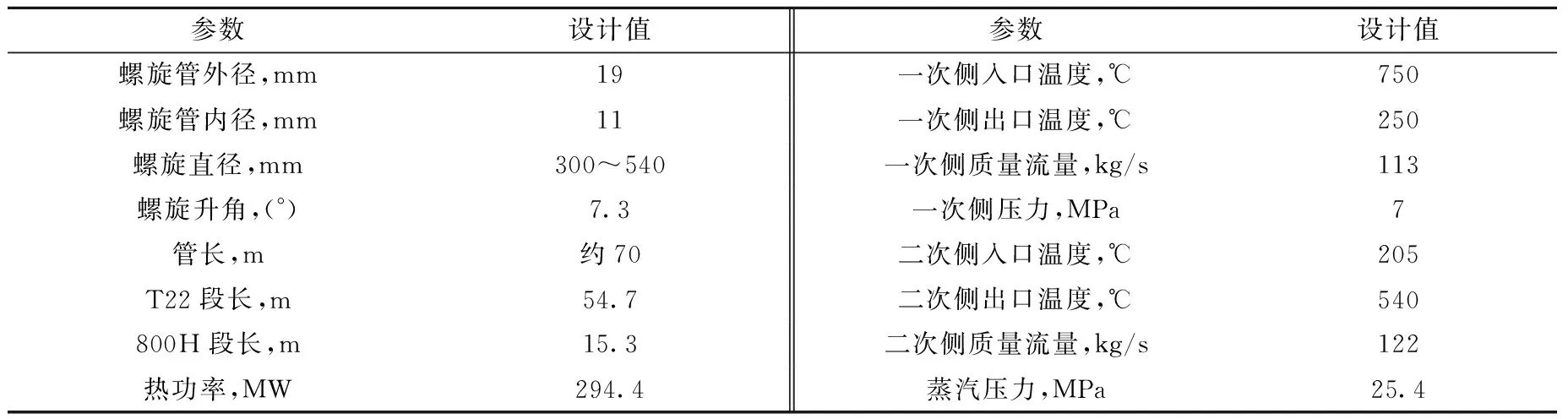

为充分利用HTR-PM亚临界蒸汽发生器的成果,超临界蒸汽发生器的一次侧压力、进出口温度、传热组件内螺旋管束结构的螺旋直径、管外径均与亚临界蒸汽发生器保持相同;管内径需适当减小,以承受超临界流体的高压。超临界蒸汽发生器设计参数如表1所列。

表1 超临界螺旋管蒸汽发生器设计参数Table 1 Design parameter of supercritical helical tube steam generator

2 热工水力程序开发

2.1 模型假设

在高温气冷堆螺旋管式超临界蒸汽发生器一维稳态热工水力程序开发过程中,引入如下假设:1) 所有传热管的传热特性相同,只针对单根管建模;2) 同一横截面内流体的物理参数、热物性均相同;3) 传热是稳态的;4) 忽略沿管方向的导热。

由于1个传热组件内有5层35根传热管,其几何尺寸、所处传热环境有一定区别,程序中选择第三层中的单根传热管为代表进行计算。Li等[9]计算了亚临界蒸汽发生器一、二次侧耦合的温度分布,其中二次侧使用热工水力一维程序计算,一次侧温度使用二维几何模型进行数值模拟,计算结果与一维程序吻合很好,各传热管传热特性相差不大,因此针对单根管建模、计算是可靠的。

2.2 控制方程

基于上述假设,对管内外流体采用如下控制方程。

连续性方程:

(1)

其中,G=ρu为质量流率,ρ为流体密度,u为流体速度。

动量方程:

(2)

能量方程:

(3)

(4)

其中:hi、ho分别为管内、外对流换热系数;do为管外径;λt为管壁导热系数;r为污垢热阻。

2.3 物性参数

水的物性参数采用IAPWS-IF97[20]公式计算。

氦气的物性参数采用KTA3102.1[21]提供的经验关联式计算:

(5)

cp=5 195

(6)

μ=3.674×10-7T0.7

(7)

λ=2.682×10-3(1+1.123×10-3p)·

T0.71(1-2×10-4p)

(8)

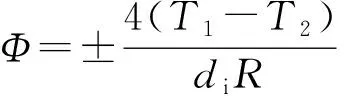

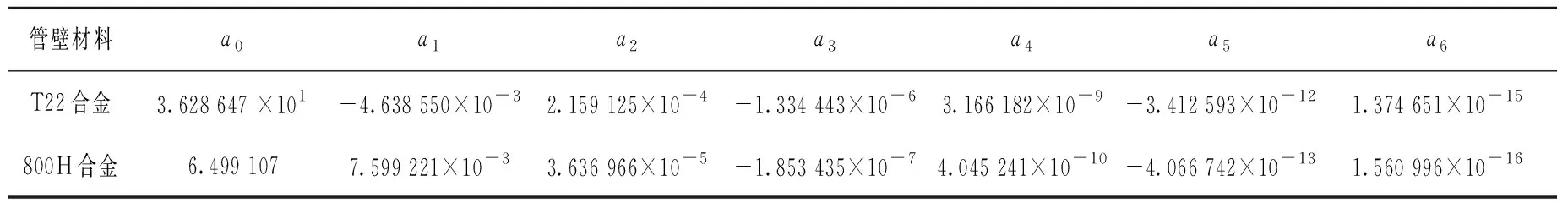

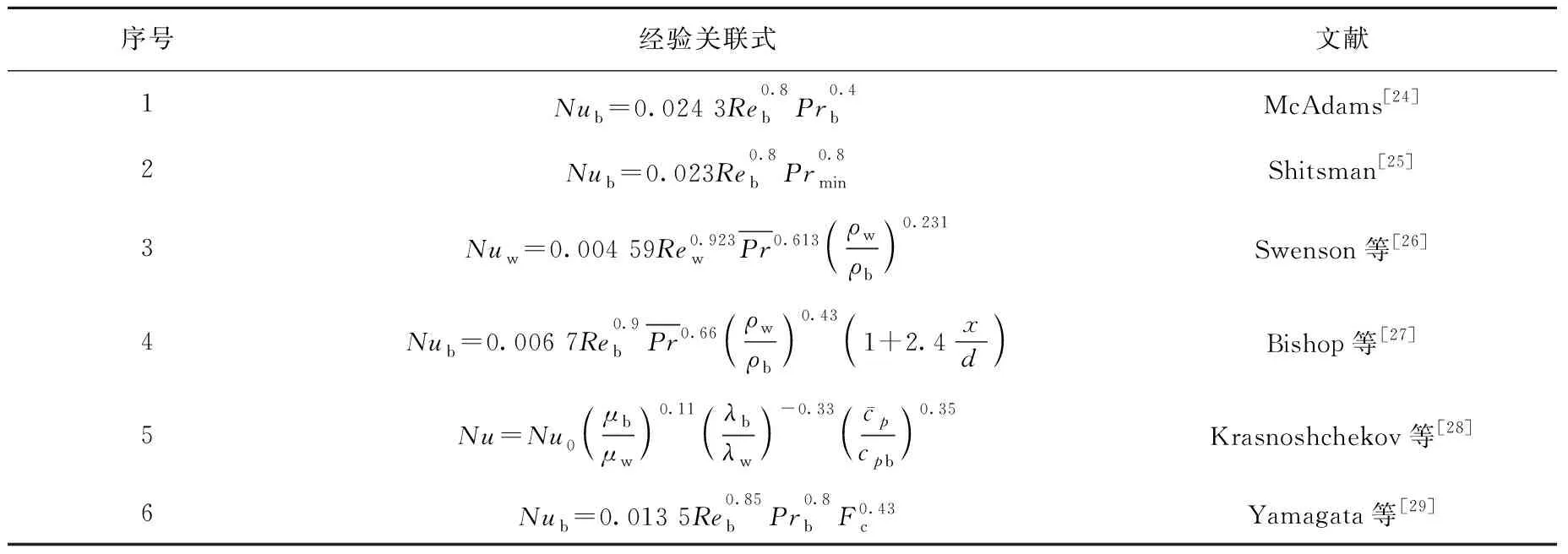

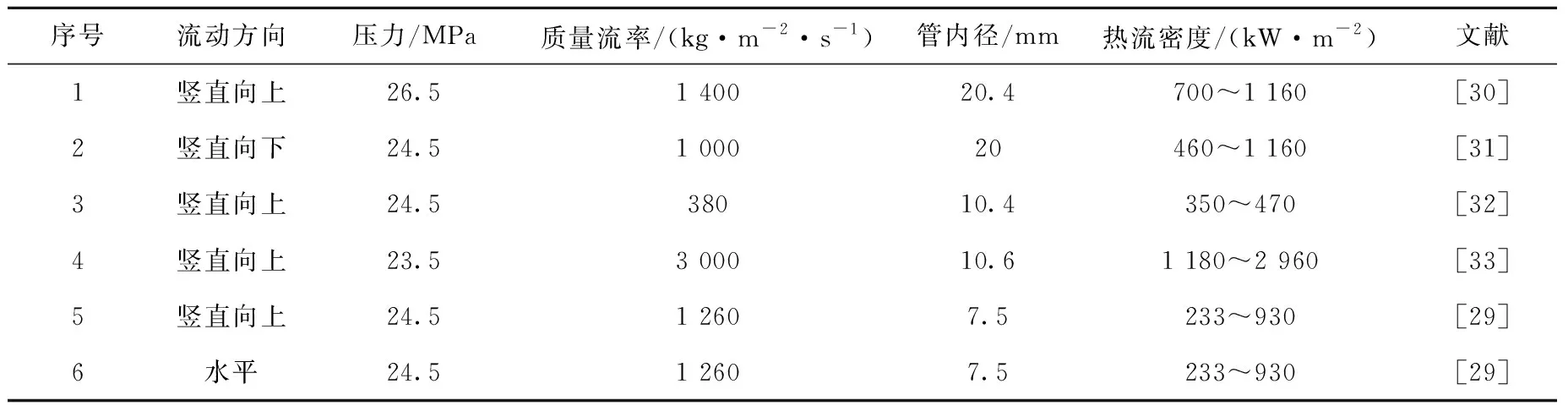

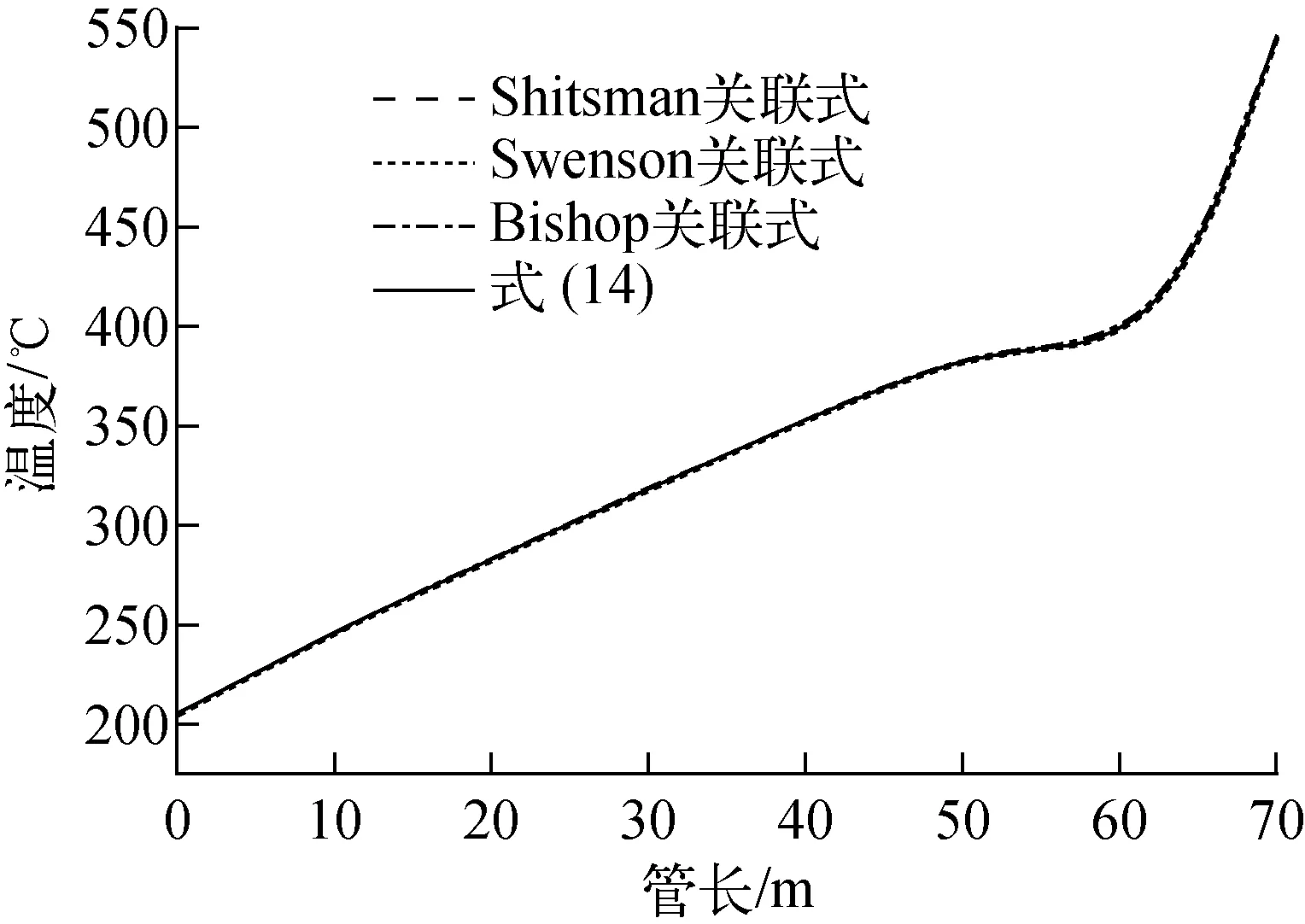

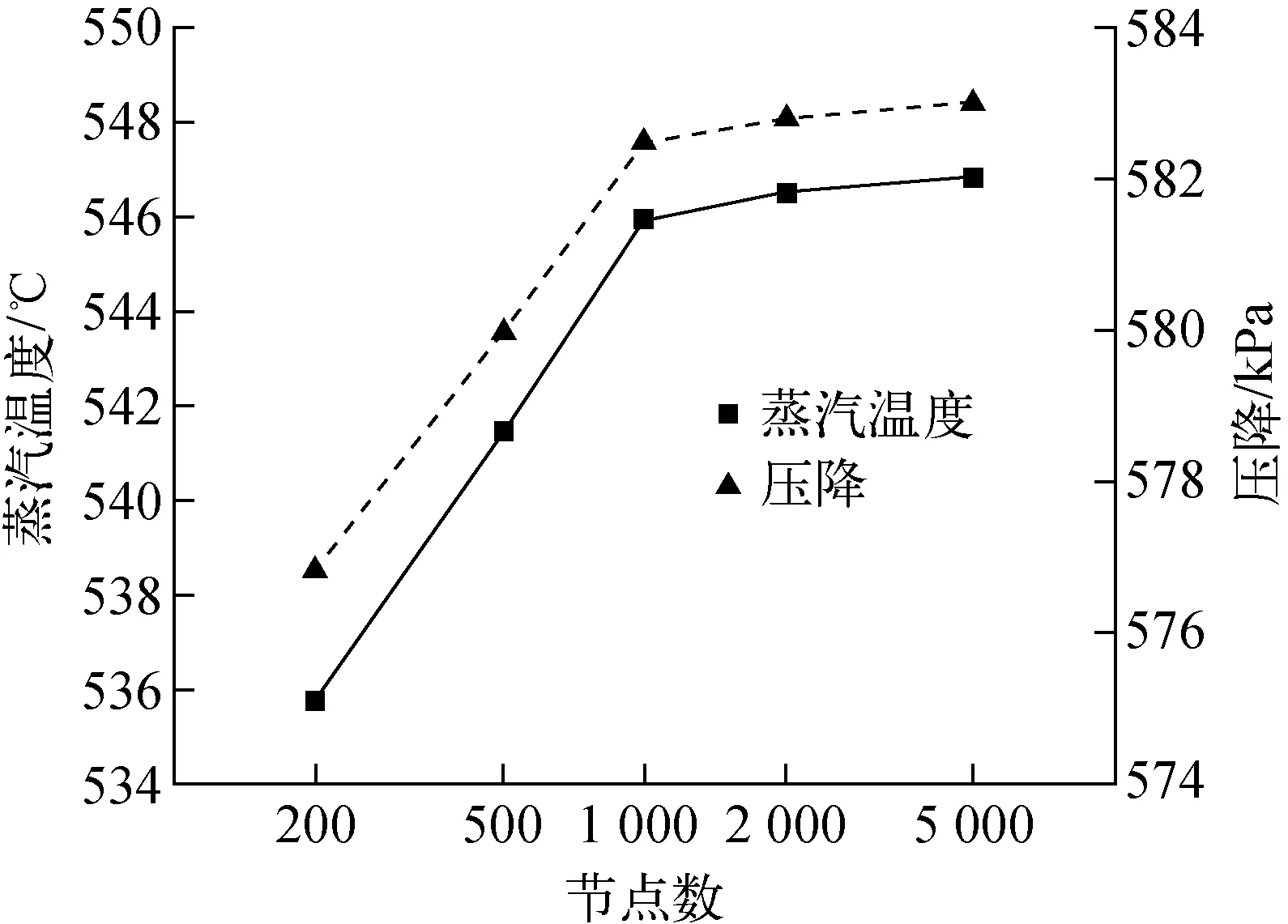

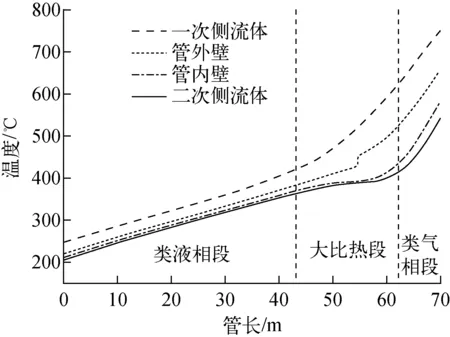

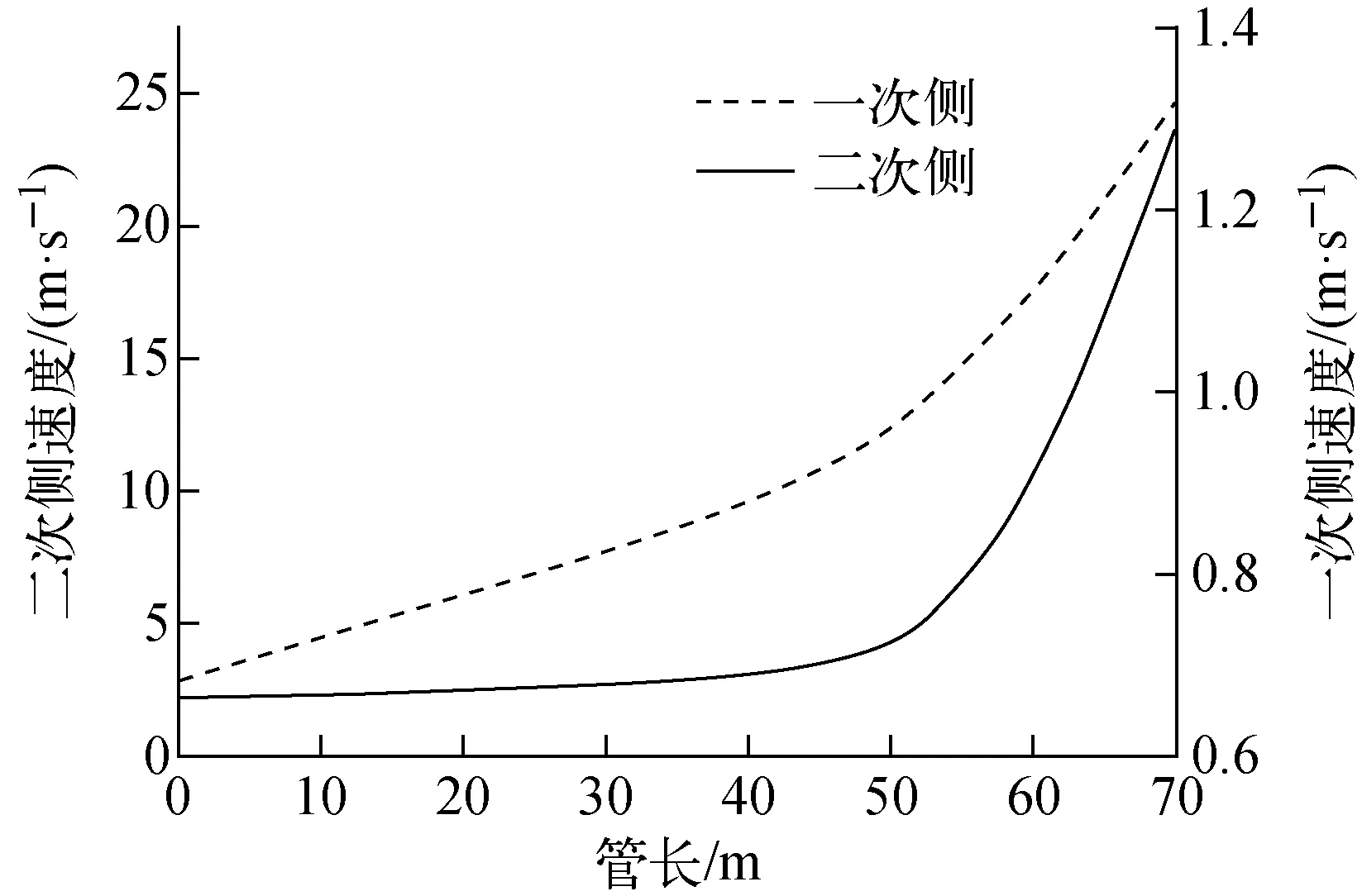

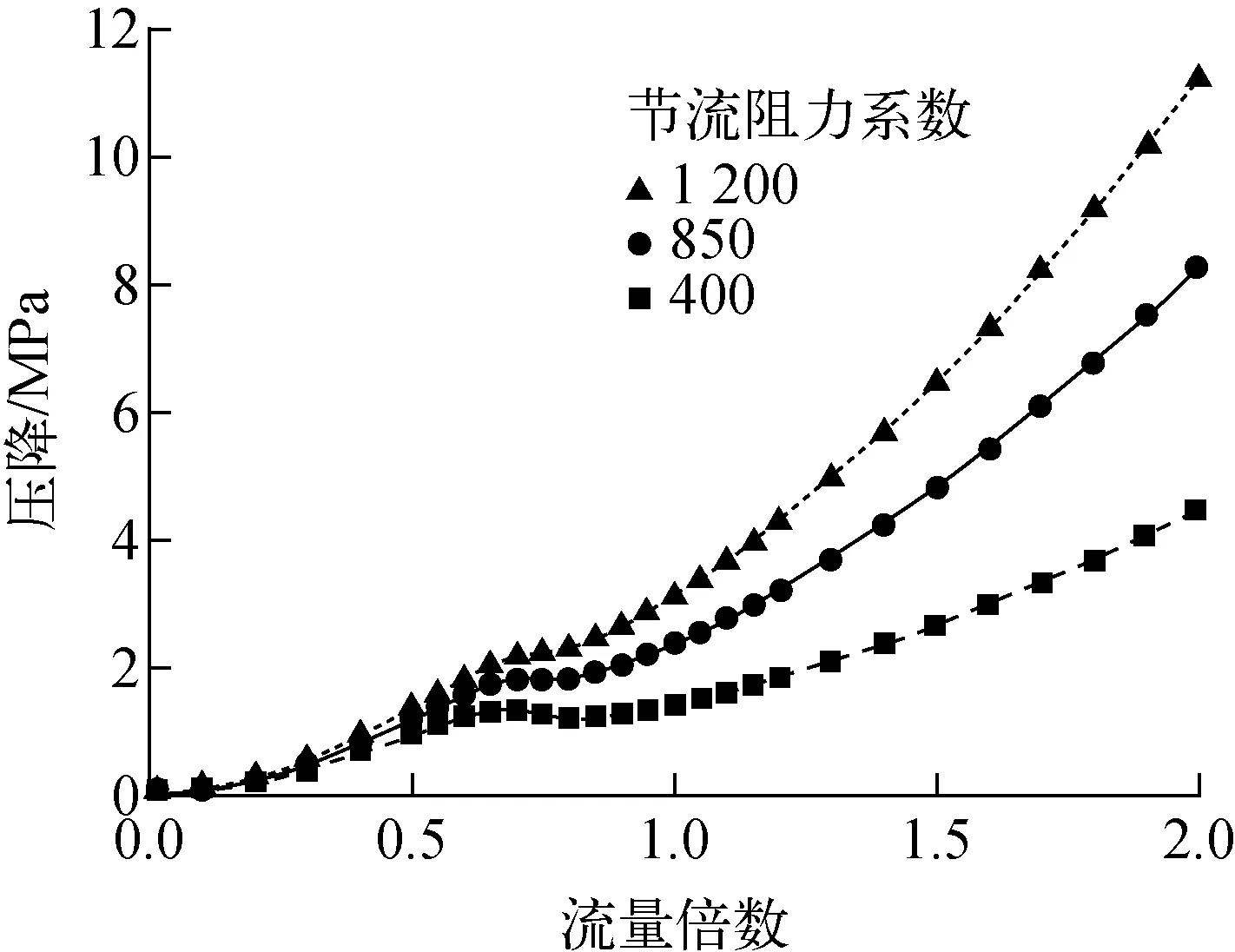

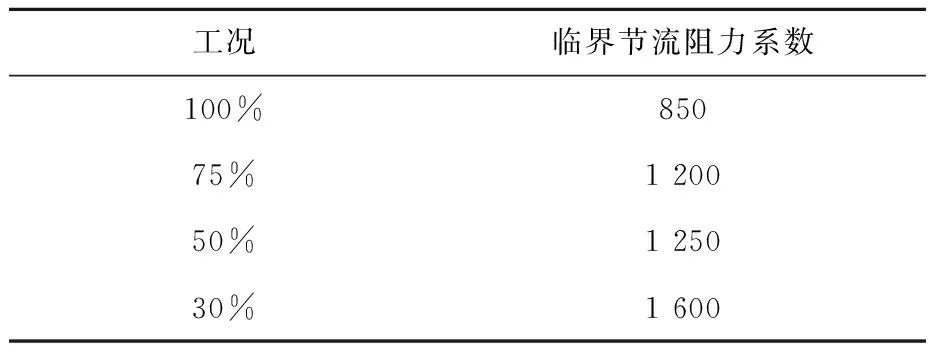

其中:p为压力,105Pa;T为温度,K;ρ为密度,kg/m3;cp为定压比热容,J/(kg·K);μ为动力黏度,Pa·s;λ为导热系数,W/(m·K)。式(5)~(8)的适用范围均为104Pa 两种管壁材料的导热系数采用拟合的多项式计算: λ=a0+a1T+a2T2+a3T3+ a4T4+a5T5+a6T6 (9) 多项式系数如表2所列。 表2 管壁导热系数的多项式系数Table 2 Polynomial coefficient of heat conduction coefficient of tube wall 1) 一次侧阻力系数及对流换热系数 一次侧阻力系数和对流换热系数采用高伟凯[22]根据HTR-PM蒸汽发生器工程验证试验[10]测得的螺旋管束流阻和换热系数进行拟合得到的经验关联式。 一次侧阻力系数(fo)经验关联式为: (10) 一次侧对流换热系数(ho)经验关联式为: (11) 2) 二次侧阻力系数 二次侧阻力系数(fi)采用王建华[23]推荐的适用于超临界螺旋管的经验关联式: (12) 其中,δ为螺旋曲率,δ=di/dh,dh为螺旋直径。 3) 二次侧对流换热系数 由于超临界流体的物性关于温度变化剧烈,常物性的关联式一般难以准确预测其传热特性,一般在式中添加基于壁面温度和主流温度的物性之比来修正。对于螺旋管内流体的流动,由于受到离心力作用,流体在横截面上存在二次流,使换热强化。目前关于螺旋管内超临界流体对流换热的研究较少,有关超临界流体的经验关联式和实验多是基于直管的。表3和4分别为部分经验关联式和实验数据。 使用表4中的实验数据对表3中的经验关联式进行验证,结果表明,Shitsman关联式[25]、Swenson关联式[26]、Bishop关联式[27]表现较好,与实验数据偏差均小于30%,大部分小于20%,其他经验关联式均有偏差较大的情况。 Zhao等[6]通过实验给出了一定范围内常物性螺旋管对流换热经验关联式: Nuc=0.013Re0.93Pr0.4δ0.077 (13) Fan等[34]在数值模拟的基础上给出了超临界压力下变物性修正的关联式: (14) 表3 超临界流体对流换热系数经验关联式Table 3 Empirical correlation of convective heat transfer coefficient of supercritical fluid 表4 超临界流体对流换热实验数据Table 4 Experimental data of convective heat transfer coefficient of supercritical fluid 分别将Shitsman关联式、Swenson关联式、Bishop关联式、式(14)应用于程序中计算二次侧对流换热系数,得到二次侧温度沿管长的分布,如图2所示。由图2可看出,不同经验关联式对计算结果几乎没有影响。其中,Shitsman关联式、Swenson关联式、Bishop关联式计算得到的出口温度相差不超过0.7 ℃;式(14)的结果较这3个关联式高,但不超过3 ℃,原因是式(14)考虑了螺旋效应,传热有所增强。因此本程序采用式(14)计算螺旋管式超临界蒸汽发生器二次侧对流换热系数。后续会继续对螺旋管内超临界水对流换热开展实验测量,验证并提高关联式的预测精度。 图2 采用不同经验关联式计算得到的二次侧温度分布Fig.2 Second-side temperature distribution calculated with different empirical correlations 4) 计算流程 程序的计算流程为:初始化流场后,从二次侧入口开始依次计算各点流体、管内壁温度,再从一次侧入口开始依次计算各点一次侧流体、管外壁温度,反复迭代直至温度残差小于设定值。具体的计算流程如图3所示。 图3 计算流程图Fig.3 Flow chart of calculation 5) 节点数无关性验证 同一工况下,模型划分不同节点数时的蒸汽温度和二次侧压降如图4所示。由图4可见,当节点数达到1 000后,增加节点数对计算结果已无明显影响。综合考虑计算准确性和计算效率,选择节点数为1 000。 图4 节点数对蒸汽温度和二次侧压降的影响Fig.4 Effect of node number on steam temperature and secondary-side pressure drop 100%负荷工况下温度和热功率计算结果与设计值的对比如表5所列。由表5可看出,计算值与设计值基本吻合,计算值略有裕量。 表5 100%负荷工况计算结果与设计值对比Table 5 Comparison between calculated result and nominal design parameter at 100% load 二次侧流体、管内壁、管外壁、一次侧流体温度沿管长的分布如图5所示。由于超临界流体不存在相变过程,无法像亚临界蒸汽发生器那样明确区分为过冷段、两相段、过热段。对于超临界水,一般将拟临界点附近比热容大于8.4 kJ/(kg·K)的区域称为大比热段;温度较低的区域物理性质与液体相似,称为类液相段;温度较高的区域物理性质与气体接近,称为类气相段。 由图5可看出,在类液相段,温度均匀而缓慢地上升;在大比热段,由于比热容急剧增大,温度上升很少;在类气相段,温度上升速度加快。由于二次侧热阻很小,一次侧热阻较大,因此二次侧与管内壁温度很接近,而一次侧与管外壁温差较大。图5中管壁温的阶跃是管壁材料变化所致,由于800H的导热系数小于T22,管内外壁温差也由小变大。 图5 温度沿管长的分布Fig.5 Temperature distribution along tube 图6 对流换热系数沿管长的分布Fig.6 Heat transfer coefficient distribution along tube 一次侧、二次侧对流换热系数沿管长的分布如图6所示。由图6可见,一次侧氦气对流换热系数沿管长单调增加。在蒸汽发生器的工作温度范围内,氦气的比热容、普朗特数基本不变,导热系数、黏度都随温度单调递增,而导热系数对对流换热系数的贡献更大,因而一次侧对流换热系数关于温度单调递增,即沿管长增加。二次侧超临界水对流换热系数沿管长先上升,后下降。在类液相段,对流换热系数缓慢而均匀地增大,主要受到黏度减小的影响;在大比热段,由于比热容迅速增大,对流换热系数也迅速增大;由于密度、导热系数等物性参数在拟临界点附近变化剧烈,导致对流换热系数发生了波动;在管长54.7 m处发生的阶跃是管壁材料变化所致;在类气相段,主要是快速减小的导热系数导致对流换热系数减小。 一次侧、管壁、二次侧热阻(统一到以管内径为基础)占比沿管长的分布如图7所示。由图7可见,3种热阻占比的大小顺序为一次侧>管壁>二次侧。在T22段,二次侧热阻在总热阻中所占比例小于10%,最低可达5%;管壁热阻所占比例为20%~27%;一次侧对流换热系数较小,其换热热阻占主要部分,达65%~70%。在800H段,由于其导热系数较低,管壁热阻占比增加,达到40%~46%;一次侧热阻占45%~50%,二次侧热阻占4%~12%。由此可见,高温气冷堆超临界蒸汽发生器的特点是一次侧氦气对流换热系数较小,主要热阻在一次侧,二次侧超临界水对流换热系数较大,这也是选取不同二次侧对流换热公式对最终综合热工水力性能基本没有影响的原因。 图7 3种热阻占比沿管长的分布Fig.7 Distribution of thermal resistance ratio along tube 一次侧、二次侧流体速度沿管长的分布如图8所示。由图8可看出,在管内径不变、质量流量不变的情况下,流体速度只与密度相关。二次侧的超临界流体密度随温度变化较大(尤其是在拟临界点附近),速度从入口的2.2 m/s增大至出口的22.7 m/s;一次侧流体速度在0.68~1.32 m/s之间,变化较为平缓。 图8 流体速度沿管长的分布Fig.8 Fluid velocity distribution along tube 图9 100%负荷工况水下的动力特性曲线Fig.9 Hydraulic characteristic curve at 100% load 在实际工程中,二次侧水动力特性对蒸汽发生器的安全运行具有重要意义,它不仅影响流量漂移等静态不稳定性,也对压降等动态不稳定性有影响。若二次侧压降关于流量的变化是单调的,则一个压降仅对应一个流量,可以避免静态不稳定性。而高温气冷堆蒸汽发生器的水动力特性曲线计算方法与常规火电燃煤锅炉存在较大区别。由于一般电站锅炉大部分是辐射传热,所以采用固定功率、改变二次侧给水流量的方法计算水动力特性曲线。高温气冷堆蒸汽发生器全部为对流加热,因此固定一次侧氦气温度及流量,改变二次侧给水流量计算水动力特性曲线。以改变后的流量与工作点流量之比(流量倍数)为横轴、压降为纵轴,绘制水动力特性曲线。100%负荷工况下的水动力特性曲线如图9所示。 图9有两个特点:一是蒸汽发生器的工作点(即流量倍数为1.0处)附近,压降变化平缓,这意味着不同传热管两端压差接近的情况下,流量可能在较大范围内变化,这对蒸汽发生器的稳定运行是不利的;二是存在负斜率区,当压降位于此范围内时,同一压降将对应3种可能的流量,因此蒸汽发生器的运行是不稳定的。造成这种情况的原因是:流量增大时,一方面流体速度增大,使得摩擦阻力增大,总压降增大,另一方面热功率减小,类气相段变短,使得总压降减小;两种效应作用相反,因而压降与流量的关系不单调。此外还计算了75%、50%、30%负荷工况下的水动力特性,发现它们均存在此特点。 在二次侧入口加装节流装置会对二次侧流体造成额外的阻力,其表达式如下: (15) 其中:Fth为节流导致的阻力;fth为节流阻力系数。该阻力与流速的平方呈正比,因而可借此改变蒸汽发生器的水动力特性。当节流阻力系数分别取400、850、1 200时,100%负荷工况下水动力特性曲线如图10所示。 图10 100%负荷工况不同入口节流阻力系数下的水动力特性曲线Fig.10 Hydraulic characteristic curve with different inlet throttling resistance coefficients at 100% load 节流阻力系数为400时,负斜率区仍存在;节流阻力系数为850时,负斜率区恰好消失,此时节流阻力系数恰好取到临界值;节流阻力系数达到1 200时,压降关于流量单调递增。不同工况下的临界节流阻力系数如表6所示。实际工程中,应综合考虑蒸汽发生器的水动力特性和水泵负担,选取合适的节流阻力系数。 表6 不同工况下临界节流阻力系数Table 6 Critical throttling resistance coefficient at different working conditions 开发了适用于高温气冷堆螺旋管式超临界蒸汽发生器的一维稳态热工水力分析程序,并对超临界流体对流换热经验关联式进行了分析,然后使用开发的程序对100%负荷和部分负荷工况的热工水力参数、水动力特性曲线进行了计算,并计算了各工况下使蒸汽发生器消除静态不稳定性的临界节流阻力系数。通过以上研究,得到如下主要结论。 1) 高温气冷堆超临界蒸汽发生器由于一次侧氦气对流换热热阻占比较大,不同的超临界对流换热经验关联式对最终的热工水力计算结果影响不大。 2) 高温气冷堆超临界蒸汽发生器二次侧对流换热系数沿流动方向先增后减,在拟临界区附近迅速增大并达到最大值;一次侧对流换热系数沿管长单调增加;一次侧对流换热热阻占主要部分,管壁和二次侧对流换热热阻占比较小。 3) 未加入口节流时,4种工况的水动力特性曲线均存在负斜率区,不同工况下,使负斜率区恰好消失的临界节流阻力系数在850~1 600之间。

2.4 阻力系数及对流换热系数经验关联式

3 100%负荷工况结果及分析

3.1 设计参数与计算结果对比

3.2 温度分布

3.3 对流换热系数分布

3.4 热阻占比分布

3.5 速度分布

4 不同工况下水动力特性分析

5 结论