聚二甲基硅氧烷修饰Al2O3陶瓷复合膜的制备及其油水乳液分离性能

付维贵,冯浩然,刘耀威,傅斌,赵义平,陈莉

(1.天津工业大学 材料科学与工程学院,天津300387;2.天津工业大学 省部共建膜分离与膜过程国家重点实验室,天津300387;3.天津理工大学 材料科学与工程学院,天津300384)

在石油和化学加工中,从油包水(W/O)乳液中分离出油是一项非常重要的环节。油水乳液的分离方法有多种,传统的离心、重力沉降、吸附、超声等方法旨在分离不混溶的油水乳液,对表面活性剂稳定的乳液分离效果较差,而膜分离技术可有效处理混溶的油水乳液。但是,油滴和表面活性剂易在膜表面吸附,造成不可避免的结垢,进而限制了其应用。在膜表面引入超疏水超亲油材料可以有效改善膜的选择透过性,提高通量以及减轻膜结垢污染等问题[1]。

无机陶瓷膜是一种高效分离材料,具有耐高温、耐腐蚀、强度高、易清洗、使用寿命长等优点[2-3]。陶瓷膜的总成本主要取决于原材料成本和烧结过程中的能耗,由于传统陶瓷膜的制造成本较高,限制了其在工业领域的广泛应用[4-5]。粉煤灰是一种主要来自于燃煤电厂的工业废物[6],主要含有氧化铝、二氧化硅、氧化铁、氧化钙等无机物,它可以作为一种无机添加剂,减少氧化铝的用量,大大降低陶瓷膜的成本[7-8]。同时,粉煤灰颗粒为多孔结构,其中的残碳被烧结后可以进一步增大膜的孔隙率。

聚二甲基硅氧烷(PDMS)是一种常见的有机物,具有生产工艺简单、超疏水性和使用温度范围宽(-50~200℃)等优点[9-10],PDMS修饰Al2O3基膜表面可以使复合膜具有超疏水、超亲油性能[11-12]。超疏水性材料对水有着较大的排斥力,同时对油性物质有着较大的亲和力,可以有效阻挡水以及水溶性的污染物,使油和油性污染物可以轻松渗透,从而实现高效的油包水乳液分离[13-15]。PDMS薄膜在超疏水性材料以及油水分离中具有广泛的应用。Zhai等[16]通过无毒的PDMS胶层将混合的二硫化钨(WS2)微粒和疏水性SiO2纳米颗粒固定在海绵上,开发了一种改性海绵,其水接触角为158.8°。所得的改性海绵具有很高的吸油能力,吸油量达到其自重的12~112倍,并且具有油/水选择性,分离效率超过99.85%。Doan等[17]通过在聚对苯二甲酸乙二醇酯(rPET)膜上浸涂PDMS,以改善rPET纤维膜的疏水性和防污性能。该膜具有超亲油性,油接触角为0°,并具有出色的疏水性能,可有效分离重力驱动的水/四氯乙烷、水/四氯化碳和水/溴苯的3种油水乳液,并具有高通量(~20 000 L/(m2·h))和高分离效率(>98%)。前人所制备的PDMS改性材料在油水分离性能上取得了优异的成果,但PDMS很少用于改性无机陶瓷材料。与聚合物膜相比,陶瓷膜可以承受高压负荷,在过滤过程中没有任何溶胀现象发生,且物理清洗不易造成孔结构变形,与应用于有机膜相比,将PDMS应用于陶瓷膜改性会更具优势。

本文以氧化铝和粉煤灰为主要原料,通过调节2种无机物的质量比和烧结程序,找到最佳的制备条件,使复合膜具有稳定的微观形貌和较大的通量。为了进一步使PDMS薄膜更加牢固地负载到陶瓷基膜表面,首先对支撑体进行表面预处理,使材料表面羟基化[18],然后使用硅烷偶联剂KH570涂覆材料表面,再经PDMS浸涂法对材料的表面进行改性,以期制备出具有原材料成本低、制备方法简单、通量高等优点的超疏水/超亲油复合膜,用于油包水乳液的油水分离。这种复合膜如果能够大规模生产,不仅能解决固体废物粉煤灰的回收利用问题,还能在有机物的提纯、石油化学加工、原油生产、漏油回收等领域有广阔的应用前景。

1 实验部分

1.1 实验药品与仪器

主要试剂:氧化铝(Al2O3),α晶型,平均粒径600nm,南京天行新材料有限公司产品;粉煤灰(粒径5~10 μm)、正己烷、过硫酸铵(APS)、过氧化氢(H2O2),均为天津风船化学试剂有限公司产品;N,N-二甲基甲酰胺(DMF)、丙烯酰胺(AM)、甲叉双丙烯酰胺(MBA)、KH570、聚二甲基硅氧烷(PDMS)、二月桂酸二丁基锡,均为天津科密欧化学试剂有限公司产品;正硅酸乙酯(TEOS),天津光复精细化工研究所产品;聚乙烯吡咯烷酮(PVP,K30),青岛优索化学科技有限公司产品;草酸,天津致远化学试剂有限公司产品。

主要仪器:ALC-210.4型电子天平,德国Sartorius公司产品;HJ-3型恒温机械搅拌器,金坛市友联仪器研究所产品;DZF-6020型电热真空干燥箱,上海申贤恒温设备厂产品;DF-101S型水浴锅,郑州市亚荣仪器有限公司产品;SFY-3000型卡尔费休水分测定仪,常州德杜精密仪器有限公司产品;Quanta 200型扫描电子显微镜(SEM),捷克FEI公司产品;LSM510 META型激光扫描共聚焦显微镜(LSCM),德国ZEISS公司产品;Auto pore IV9500型全自动压贡仪,美国Micromeritics公司产品;DSA100型液滴形状分析系统,德国Kruss公司产品;Nano ZS90型纳米粒径电位分析仪,英国马尔文仪器有限公司产品;油水分离性能测试仪,实验室自制。

1.2 PDMS表面改性Al2O3陶瓷复合膜的制备

1.2.1 氧化铝陶瓷复合膜支撑体的制备

(1)制备粉煤灰与Al2O3质量比为3∶1的陶瓷膜(F3A1):取10 g Al2O3、30 g粉煤灰、2.6 g AM、0.2 g MBA、1.5 g PVP、20 mL DMF混合搅拌8 h,之后在冰水浴条件下加入1.8 g APS,搅拌10 min后将其倒入模具,静置2 h后将其烘干。之后对烘干的支撑体进行烧结,经300 min将支撑体从室温升温至800℃并保温1 h,再经120 min将温度升至1 150℃并保温2 h,待炉内温度降至室温后取出样品。

(2)制备粉煤灰与Al2O3质量比为1∶1的陶瓷膜(F1A1):取20 g Al2O3、20 g粉煤灰,其余物质的质量以及之后的烧结程序与F3A1相同。

(3)对照组:制备粉煤灰与Al2O3质量比为4∶0的陶瓷膜(F4A0),取40 g粉煤灰,不加入Al2O3,其余物质的质量以及之后的烧结程序与F3A1膜相同。

1.2.2 支撑体表面羟基化

图1为支撑体表面羟基化示意图。

图1 支撑体表面羟基化示意图Fig.1 Schematic diagram of hydroxylation for membrane surface

烧结之后的支撑体表面产生少量的铝羟基(Al-OH)基团[19],为了获得更多的羟基,将其浸泡在质量分数为30%的H2O2溶液中24 h,期间搅拌3~5次,之后用去离子水洗涤至pH=7,将所得支撑体放入烘箱中于110℃烘干。

1.2.3 硅烷偶联剂改性过程

取3 g KH570、50 mL乙醇溶液倒入烧杯中混合搅拌均匀;再加入草酸调节溶液pH值并稳定在3~4;然后将烘干后的陶瓷膜浸入溶液中密封,将烧杯放入水浴锅中加热3~5 h。

1.2.4 PDMS改性过程

PDMS改性Al2O3基陶瓷复合膜的制备过程如图2所示。

图2 PDMS改性Al2O3基陶瓷复合膜的制备过程Fig.2 Preparation of PDMS modified Al2O3-based ceramic composite membrane

将6 g PDMS、0.4 g交联剂TEOS溶于3 g正己烷中,搅拌均匀后,加入0.1 g催化剂二月桂酸二丁基锡,继续搅拌至均匀溶液;然后将经过预处理(即将陶瓷膜放入蒸馏水中超声清洗,再用乙醇清洗,然后干燥)的复合陶瓷膜浸入溶液30 s后取出,在烘箱中于80℃处理8 h,使PDMS交联,冷却后用正己烷洗去陶瓷膜表面未交联的PDMS。

1.3 结构表征与性能测试

(1)膜表面形貌分析。采用Quanta 200型扫描电子显微镜(SEM)对样品进行形貌观察。测试前将陶瓷膜夹碎成小块,干燥之后,选取平整的表面及断面固定于样品台后进行喷金处理。采用LSM510 META型激光扫描共聚焦显微镜(LSCM)表征粗糙度,利用图像为陶瓷膜的表面粗糙度特征进行精确描述,采用轮廓算术平均偏差(Ra)代表粗糙度值。

(2)陶瓷膜纯水通量测试。将膜放入自组装的过滤组件中,缓慢调节压力至0.2 MPa,利用蒸馏水对膜进行30 min的预压,使过滤组件中的压力达到稳定状态。将压力缓慢下降到0.1 MPa,稳压10 min,然后对膜进行纯水通量测定,每隔5 min称一次水的质量。纯水通量J(L/(m2·h))按照式(1)进行计算:

式中:V为渗透液体积(L);A为膜的有效面积(m2);Δt为过滤时间(h)。

(3)膜孔径分布。采用AutoPore IV 9500型全自动压汞仪,在真空条件下将汞注入样品管中,然后将0.5cm×0.5 cm的小块膜样品放入高压仓进行分析,最高压力为228 MPa。

(4)膜表面接触角(CA)测试。将样品干燥后,采用DSA100型接触角测试仪于25℃对膜进行测试,每次取水2 μL滴向陶瓷膜表面,测量并对比改性前后膜表面的水接触角,来表征膜表面的疏水性。以正己烷为油相,采用相同的方法测试空气下膜表面的油接触角,来表征膜表面的亲油性。

(5)油水分离效率及处理流量的测试。将28 mL正己烷、0.25 g水(其中水用亚甲基蓝染色)和0.1 g司班80混合,在200 W的条件下超声30 min,形成油水乳液。分别在5 h重力驱动和10 min抽滤机加压(0.1 MPa)的条件下测量陶瓷膜过滤组件的油水分离效率及处理流量。测试所用F3A1陶瓷膜的表面积为10.17 cm2、厚度为3 mm;F1A1陶瓷膜的表面积为9.07 cm2,厚度为3 mm。油水分离效率(R)计算公式为:

式中:Cs和Cy分别为渗透液和原液中分散相的浓度。卡尔费休测试方法是确定有机溶剂中水分含量最常用的方法,测试过程中每个样品均测试3次取平均值。处理流量L计算公式为:

式中:V为处理原液的体积;Δt为处理原液所用的时间。分离过程完成之后,将分离膜放入乙醇溶液中,密封,随后在200 W的条件下超声30 min,取出分离膜放入烘箱中烘干后,采用抽滤方式分离油水乳液,考察陶瓷分离膜的清洗再利用效果。

(6)含油污水分离前后的粒径测试。采用Nano ZS90型纳米粒径电位分析仪测试油水分离前后的油滴粒径,将分离前后的溶液缓慢注入样品池,然后用盖子封好后将样品池放入仪器中,通过激光照射进行测试,结果用于表征分离膜的油水分离效果。

2 结果与讨论

2.1 表面形貌

对复合陶瓷膜经PDMS改性前后的表面形貌进行SEM观察,如图3所示。

图3 改性前后的陶瓷膜表面电镜图Fig.3 SEM images of ceramic membrane surfaces before and after modification

由图3可以看出:改性前F3A1、F1A1陶瓷膜的表面具有微纳结构,微米级的大球上布满纳米级颗粒,F1A1陶瓷膜中小颗粒更多一些,这主要是因为添加的Al2O3较多;不添加Al2O3粉末的F4A0基膜表面有较多微米级的球形结构,而球形表面并无纳米级颗粒。而经PDMS改性后,F3A1、F1A1复合膜表面的微纳结构没有消失,而F4A0复合膜依然不存在微纳结构,而微纳结构是构建超疏水性表面的必要元素之一[20-21]。采用激光共聚焦显微镜对未改性的3种陶瓷膜进行表面粗糙度测试,F3A1、F1A1和F4A0陶瓷膜的表面粗糙度分别为9.635、11.875、7.260 μm,都属于表面粗糙度4~5级之间,在原料中Al2O3所占比例越高,表面粗糙度就会越大,与图3SEM图中的膜表面形貌结果一致。

2.2 纯水通量和孔径分布分析

对未改性的陶瓷膜进行了纯水通量测试,结果表明粉煤灰与Al2O3质量比为3∶1、1∶1和4∶0的陶瓷基膜通量分别为2 771、641和46 752 L/(m2·h)。出现该结果的原因主要是粉煤灰本身具有疏松多孔的结构,所以在原料中加入的粉煤灰比例越高,陶瓷膜的纯水通量就会越大,与加入粉煤灰的优势点相吻合。

对改性前的F3A1、F1A1的陶瓷膜进行压汞测试,分析其孔隙率、孔径分布及体积密度,结果如图4所示。

由图4可知,F1A1陶瓷膜的体积密度为1.39 g/mL,孔隙率为36.87%,孔径主要分布在200~900 nm,平均孔径为612nm;F3A1陶瓷膜的体积密度为1.21 g/mL,孔隙率为46.85%,孔径主要分布在1 000~4 000 nm,平均孔径为1 881 nm。由此表明,上述2种基膜都属于微滤膜范畴,F3A1陶瓷膜的平均孔径大小和孔隙率更大一些,与纯水通量测试结果一致。

图4 陶瓷膜孔径分布图Fig.4 Pore size distribution of ceramic membranes

2.3 改性前后陶瓷膜的亲疏水性

采用水/油接触角表征改性前后陶瓷膜的亲/疏水性,图5为改性前膜(以F3A1为例)的水接触角测试结果,图6为改性后膜的水接触角与油接触角测试结果。

图5 PDMS改性前F3A1陶瓷膜的水接触角Fig.5 Water contact angle of F3A1 ceramic membrane before PDMS modification

由图5可以看出,改性前的F3A1陶瓷膜表面具有亲水性;而图6显示,改性后复合膜的疏水性均明显增强,F3A1和F1A1复合膜的水接触角分别为162°和170°,均达到超疏水的效果,F4A0复合膜对水的接触角最小,达到138°。F4A0复合膜的粗糙度最小,F3A1和F1A1复合膜的粗糙度较大,而膜表面粗糙度对膜的疏水性有促进作用。改性后的F3A1和F1A1复合膜表面均可以达到超亲油以及超疏水的效果,证明了PDMS表面改性的成功。

图6 PDMS改性后复合膜的水接触角与油接触角Fig.6 Water contact angle and oil contact angle of composite membrane modified by PDMS

2.4 复合膜的油水分离效果

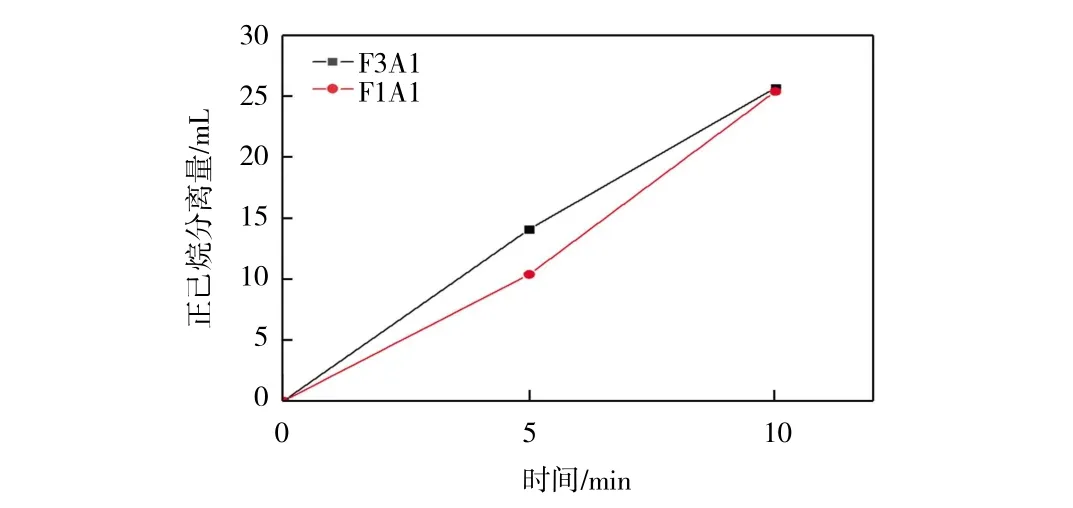

经过PDMS改性之后的F3A1和F1A1复合膜在重力作用下对该油水乳液的分离效果如图7所示,0.1 MPa压力条件下的抽滤分离效果如图8所示。

图7 重力作用下复合膜对正己烷/水乳液的分离效果Fig.7 Separation effect of composite membrane on n-hexane/water emulsion under gravity

图8 0.1 MPa抽滤作用下复合膜对正己烷/水乳液的分离效果Fig.8 Separation effect of composite membrane on n-hexane/water emulsion under 0.1 MPa filtration

由图7和图8可以看出,PDMS改性之后的F3A1、F1A1复合膜分离效果都比较好。在重力作用下,F3A1复合膜5 h分离出正己烷5 mL,F1A1复合膜5 h分离出正己烷3.8 mL;而在0.1 MPa的压力下进行抽滤,F3A1复合膜5 min分离出正己烷17.5 mL,10 min滤出正己烷26.4 mL;F1A1复合膜5 min分离出正己烷12.8 mL,10 min滤出正己烷25.8 mL。可以看出,无论是在重力作用下还是在抽滤条件下,F3A1复合膜的处理流量明显优于F1A1复合膜;同时,根据抽滤过程的最后结果,可以计算出F3A1复合膜的油水分离效率为94.3%,平均处理流量为3.50 mL/min,而F1A1复合膜的油水分离效率为92.1%,平均处理流量为2.56 mL/min。这主要是因为二者的纯水通量相差很大。

分离过程完成后经过清洗、烘干后的分离膜表面仍具有超疏水性质,可以继续进行油水分离,分离效果如图9所示,处理流量数据对比如图10所示。

图9 超声清洗后复合膜对正己烷/水乳液的分离效果Fig.9 Separation effect of composite membrane on n-hexane/water emulsion after ultrasonic cleaning

图10 复合膜清洗前后的处理流量对比Fig.10 Comparison of processing flow of composite membrane before and after ultrasonic cleaning

由图9和图10可知,与初次使用相比,经过超声清洗后,由于一小部分膜孔被堵塞,分离膜的通量会略有减小、渗透速率也会变慢,在0.1 MPa的压力下进行抽滤时,F3A1复合膜5 min分离出正己烷14.1 mL,F1A1复合膜5 min分离出正己烷10.4 mL。最后完成抽滤时,F3A1复合膜共分离出正己烷25.7 mL,F1A1复合膜共分离出正己烷25.4 mL,超声清洗后的F1A1和F3A1复合膜的油水分离效率分别为90.7%和91.7%。由此说明,复合膜即使经过超声清洗后,表面与膜孔也存在少量污染物,会对膜表面的特殊润湿性产生负面影响,使得油水分离效率相较于初次使用有所降低,但仍然具有90%以上的油水分离效率,表明复合膜的重复使用性较好。

2.5 油水分离前后水滴粒径

图11为用F3A1复合膜进行油水分离前后的水滴粒径的分布曲线。

图11 分离前后水滴粒径对比Fig.11 Comparison of droplet size before and after separation

由图11可以看出,分离前油包水乳液的水滴平均粒径为114.2 nm,大部分水滴的粒径为81~85 nm;分离后正己烷中的水滴平均粒径为4.6 nm,大部分水滴的粒径为0.6~0.8 nm。通过对比可以看出,F3A1超疏水分离膜成功地将正己烷分离出来,将水隔离在膜外。同样,F1A1的复合膜分离效果也比较好,测试结果与此相差不大。

3 结论

本文以粉煤灰和氧化铝(Al2O3)为主要原料,采用二者质量比分别为3∶1、1∶1的2种配比制备支撑体,经过材料表面羟基化改性、KH570改性和聚二甲基硅氧烷(PDMS)表面改性,制备出具有超疏水超亲油性的陶瓷复合膜材料,用于油包水体系的油水分离。结果表明:

(1)F3A1和F1A1陶瓷膜的孔隙率分别为46.85%和36.87%,纯水通量分别为2 771和641 L/(m2·h),粗糙度分别为9.635和11.875 μm,改性后复合膜水接触角分别高达162°和170°,二者都具有表面超疏水特性,而F1A1的表面粗糙度更大,因此,超疏水性更明显。

(2)0.1 MPa抽滤下,经F3A1与F1A1复合膜分离出来的油中几乎不含有水,处理流量较高,分离效果良好,由于F3A1的孔隙率更高,改性后,F3A1对油包水乳液的平均处理流量可达3.50 mL/min,油水分离效率为94.3%,明显优于F1A1复合膜(平均处理流量为2.56 mL/min,油水分离效率为92.1%),说明F3A1陶瓷膜在油水分离过程中更具优势。

(3)复合膜对油包水乳液进行第一次分离后,经过乙醇浸泡、超声清洗后,处理流量略有下降,但是仍具有90%以上的油水分离效率,表明复合膜的重复使用性较好。