平行顶管施工对土体扰动模型试验分析

徐中秋,李杰如

(皖江工学院 土木工程学院,安徽 马鞍山 243000)

顶管法施工是一种常用于敷设地下管线的非开挖技术,该技术保护环境效果良好,对地层的适应性较强。相较于盾构法施工及传统的明挖法等工法,在无干扰破坏建筑设施、施工质量安全及施工经济利润等方面,具有不可替代的优越性。

顶管法施工不仅会对管道周围的土体产生扰动,还会使周围的土体出现卸载或加载等复杂的力学行为[1-3]。此外,土体应力状态的不断变化,还会使管道周围土体产生变形和移动。当土体变形超过一定范围时,会严重危及邻近构筑物及其基础、路面和地下管线的安全,引起一系列环境岩土问题。受地下空间限制,平行顶管多数为近间距施工,管道间相互作用势必会影响周边环境。因此,对平行顶管施工引起的地表变形、土体应力及附加应力分布、先施工顶管与后施工顶管之间的相互扰动影响进行分析十分迫切。研究施工时管道间相互作用对平行顶管施工引起的环境效应具有非常重要的意义[4-6]。

基于前人研究成果,通过室内模型试验,对比分析了顶管顶进中地表土体的位移、土仓压力、顶管径向附加应力与顶进距离之间的关系,试验结果与检测数据基本吻合,可为顶管工程施工提供一定的参考作用。

1 工程概况

骆马湖水源区三段和徐州市第二地表水厂工程取水规模和输水管道规模均为80万 m3/d,设计采用双排D2020钢管。经过徐洪河段总长592 m,管道埋深4~17 m,顶管外径D1=2.02 m,顶管横向间距3.20 m,包括工作井和接收井。管道位于黏土层,具有高黏度、高强度、大摩擦因数的特点。因此,埋管开挖施工难度大,本工程宜采用非开挖施工。结合场地地质条件和周边环境条件,确定采用双排短距离泥水平衡顶管施工方法,地质剖面如图1所示。

图1 地质剖面

2 室内模型试验

2.1 相似原理

相似性原理是研究和认识自然界相似性的理论基础。系统是根据单一关系的相似性来构建的,这种相似性是由特定过程或进化过程的质量决定的。这些现象之间的相似性取决于这种现象的物理相似性。

在顶管模型试验中,需要保持土体质量和管道结构的相似性不变。然而,组件设计往往不能满足模型的要求,即模型中存在“失真”。出现这种情况时测试方面有一定难度,而且测试结果的准确性也有问题[7]。模型试验最重要的是材料的选择,不仅要考虑试验的可操作性,而且要使相似材料满足相似比。对于顶管结构,如果完全按照现场管道的原型进行试验,将大大增加试验的难度。因此,有必要对复杂的管节结构进行简化,提高模型试验的可行性。本试验中相似常数根据式(1)的相似指数来确定,即

(1)

同时考虑到实验室的空间限制,最终几何相似比取CL=20。

2.2 相似材料的选取

相似材料的选择对模型试验的结果有显著影响,同类材料的强度和尺寸应按同类标准的要求选择。因此,重点是如何从管片材料、注浆材料、围岩材料3个方面选择本次模型试验所需的相似材料。

2.2.1 选定管节材料

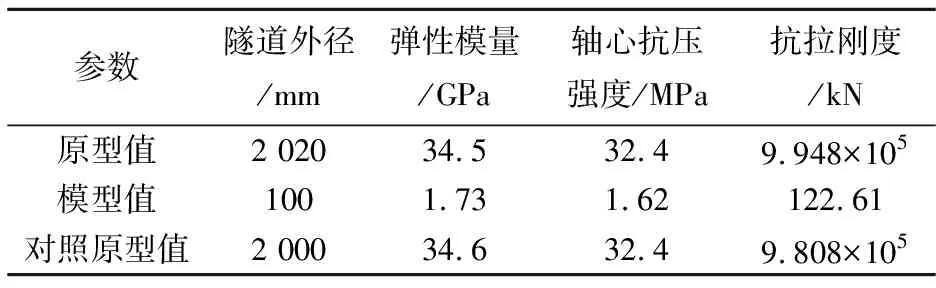

在实际工程中,钢筋混凝土顶管接头材料一般为C50强度混凝土,其弹性模量为34.5 GPa,C20混凝土弹性模量为25.5 GPa,轴压强度标准值为13.4 MPa。根据相似准则原理,如果在模型试验中直接降低相似管道连接材料的强度,混凝土的强度将远远不能满足相似准则关系。在试验条件和实际情况下,有人提出用石膏硅藻来满足和结合相似性准则的要求。土壤混合物模拟管接头混凝土使用特殊铁丝模拟管接头加固,具体参数如表1所示。

表1 管节混凝土和钢筋参数

2.2.2 选定注浆材料

注浆材料在顶进过程中起着至关重要的作用。顶管施工过程中,顶管损失大,摩擦阻力大。当顶管顶进过程中,顶管机切削土体与后方混凝土管之间产生孔隙,触变泥浆通过泥浆管注入孔隙,使得土体与混凝土管道摩阻力减小并且填充支持该土体,防止土体沉降坍塌。

触变泥浆需选用专用成品泥浆材料,现场直接加水搅拌。顶管润滑注浆用的膨润土必须是天然钠基高粘膨润土[8],它是经过严格的烘干、粉碎、干燥、球磨、过筛等工艺加工而成的半成品。在特殊地段或者是沉降控制较为严格的地段,触变泥浆需添加高分子聚合物等新型材料,以减少地面沉降。

2.2.3 选定围岩材料

按照相似的标准,围岩材料的选择在现场应尽可能使用。因此,本次试验中施工现场的原状土作为围岩材料的隧道返回。从现场采集沙样后,在实验室进行清洗、喷洒和风干,每12 h测量一次土壤含水量。初始土样用0.3 mm方孔标准骨料过筛,在初始土样中加水,得到含水量22%的样品,建立试验土模型。表2列举了原状土物理力学参数。

表2 黏土物理力学参数

2.3 模型设备总体设计

为满足试验要求,根据相似准则选择该套顶管模型试验设备系统,具体构件(部件之类的名词)如下:

1)模型箱尺寸为1 000 mm×800 mm×800 mm,该模型箱密封性好,箱体框架强度高,钢化玻璃透明可视;

2)切土系统可以完成切土工作,并把切下的土运出;

3)顶管机系统可以控制顶进速度并且在土体中顶进,机头和管节、内部设备之间可以拆卸;

4)注浆系统包括有存储浆液的装置,在注浆的过程中可调整注浆压力大小;

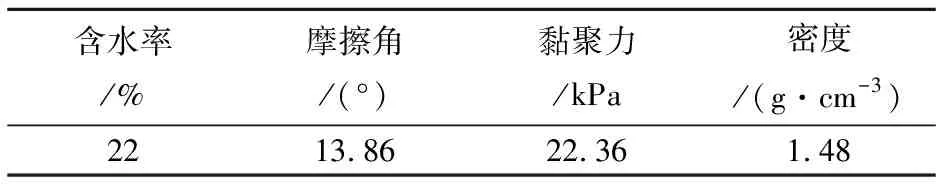

5)信息监测系统对地表竖向位移变化实时监测,对顶管顶进过程顶力、土仓压力、注浆压力监测记录,对已顶进管道径向附加应力实时监测(监测点布置位置见图2~3)。

图2 土压力盒布置

图3 土体竖向位移监测

2.4 试验步骤

1)按相似标准分层填土,每层高5 cm,然后夯实。夯实后,按相似比例加水,填埋土至顶进管高度后停止,并继续下一步。

2)预埋土压力盒,感应元件布设在管道通过区域周边具有代表性的位置,本试验布设在平行顶管2次不同顶进区域周边6个位置。

3)在第一步的基础上继续充填土体、压紧、加水,填充到规定高度时停止,随后进行8 h不排水固结。

4)将位移传感器放置在模型箱的顶部支架上,根据需要的测试次数,确保支架稳定,采集的数据全面准确,将其放置。

5)调试各种电子元件和计算机软件参数进行试运行,确保设备在以后的正式顶进模拟中准确可靠地工作。

6)将同样按照相似原理配制的浆料倒入浆料槽中,记录初始值。打开气泵,将气压推入浆槽,在气压的作用下将浆槽内的浆液注入管道。注浆过程中,保证气压稳定并实时记录,不断观察压力值,确保注浆顺畅不堵塞。

7)控制电机推动顶管机,控制顶管机顶进速度为4 mm/min,控制刀盘速度为5 rad/min,速度均匀、顶推力稳定,使顶管机连续顶进至测试最后安全结束。

3 试验结果分析

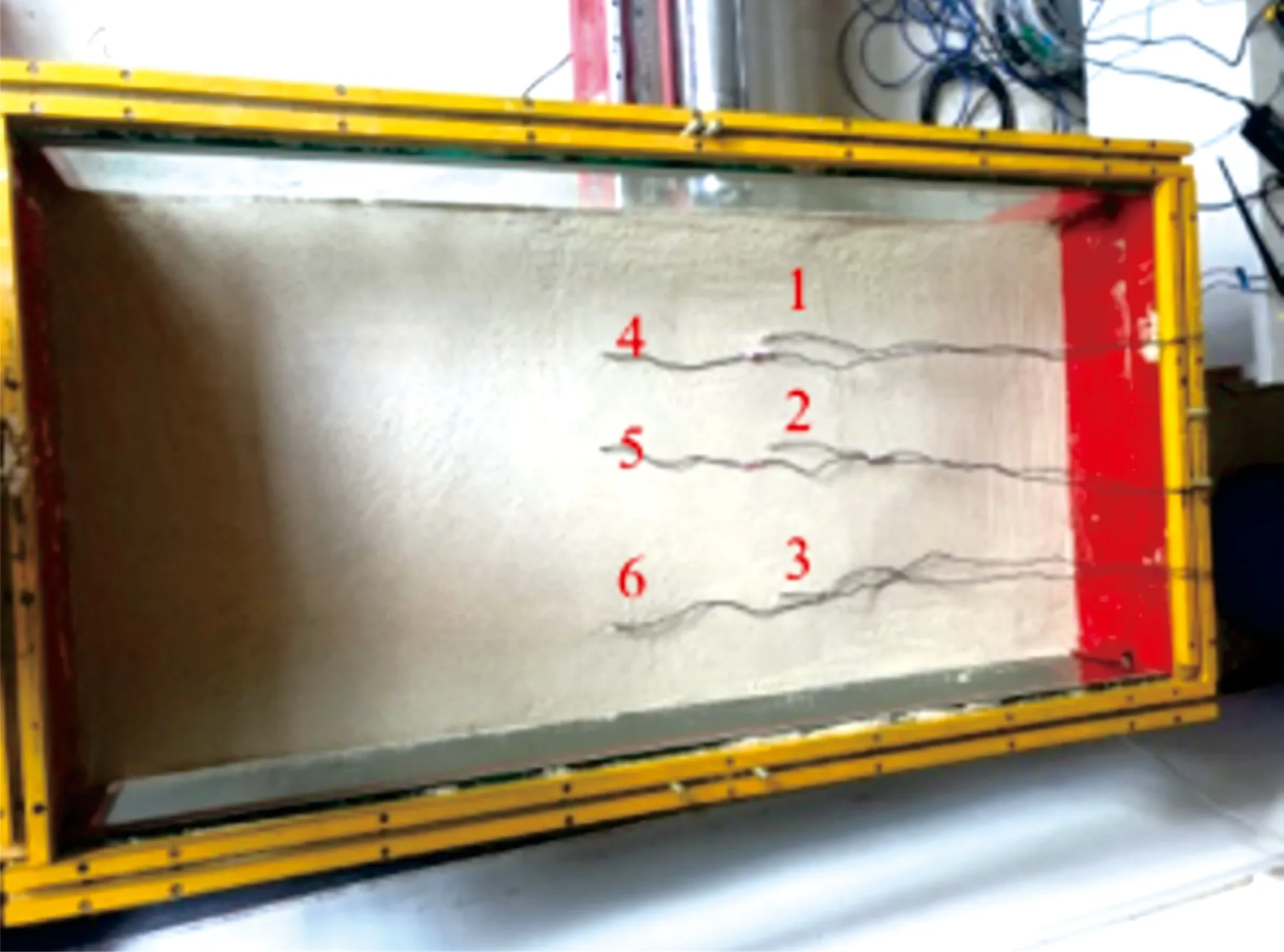

3.1 顶推力、掌子面压力与顶进距离关系

随着顶进距离的增加,顶推力增加到峰值后减小并最终趋于稳定。由于土体质量,顶推力继续增加,摩擦阻力随着顶管机与顶管的接触面积增大而增大。随后,减阻泥浆缓慢介入,顶管与土体之间的摩擦阻力达到峰值(顶距达到250 mm),最大恒力为0.5 kN。由于泥浆的作用,顶管与土体之间的摩擦力减小,最终泥浆减阻效果有限,顶推力最终趋于稳定。由于顶管机在顶管过程中与土壤不断挤压,掌子面的压力一直在增加,注入泥浆也会对土体产生压力,最大土压力为 5.1 kPa。顶管顶进试验结果如图4所示。

图4 顶力、土仓压力随顶进距离变化曲线

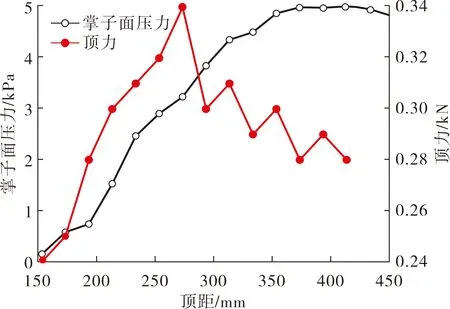

3.2 地表竖向位移与顶进距离的关系

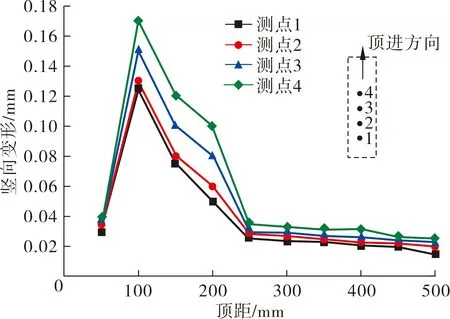

顶管机继续推进,通过与顶管机不同间距的4组监测点监测土体的垂直位移,各组监测点数据如图5所示。由图5可以看出,表层土体竖向位移初步呈增加趋势,当顶距达到100 mm时,垂直位移达到峰值。距离顶管机越近,垂直位移越大,最后顶管机通过监测断面,地面垂直位移表面逐渐减小并最终趋于稳定;各监测点的最大垂直位移分别为:1号监测点0.125 mm,2号监测点0.13 mm,3号监测点0.15 mm,4号监测点0.17 mm,基本上沿行进方向增加。

图5 掘进方向土体的竖向位移

由于顶管机切割速度慢,顶管机顶部一直压在土体上,造成土体受压,表层土体隆起;土体切割速度慢,导致土仓内压力过大,使监测点值增大。由图可知,顶管头的切削速度和切削后土体的开挖速度都会引起土体压力和掌子面压力的变化,从而导致顶管机头前方的地表垂直位移发生变化。

3.3 土压力变化规律与顶进距离的关系

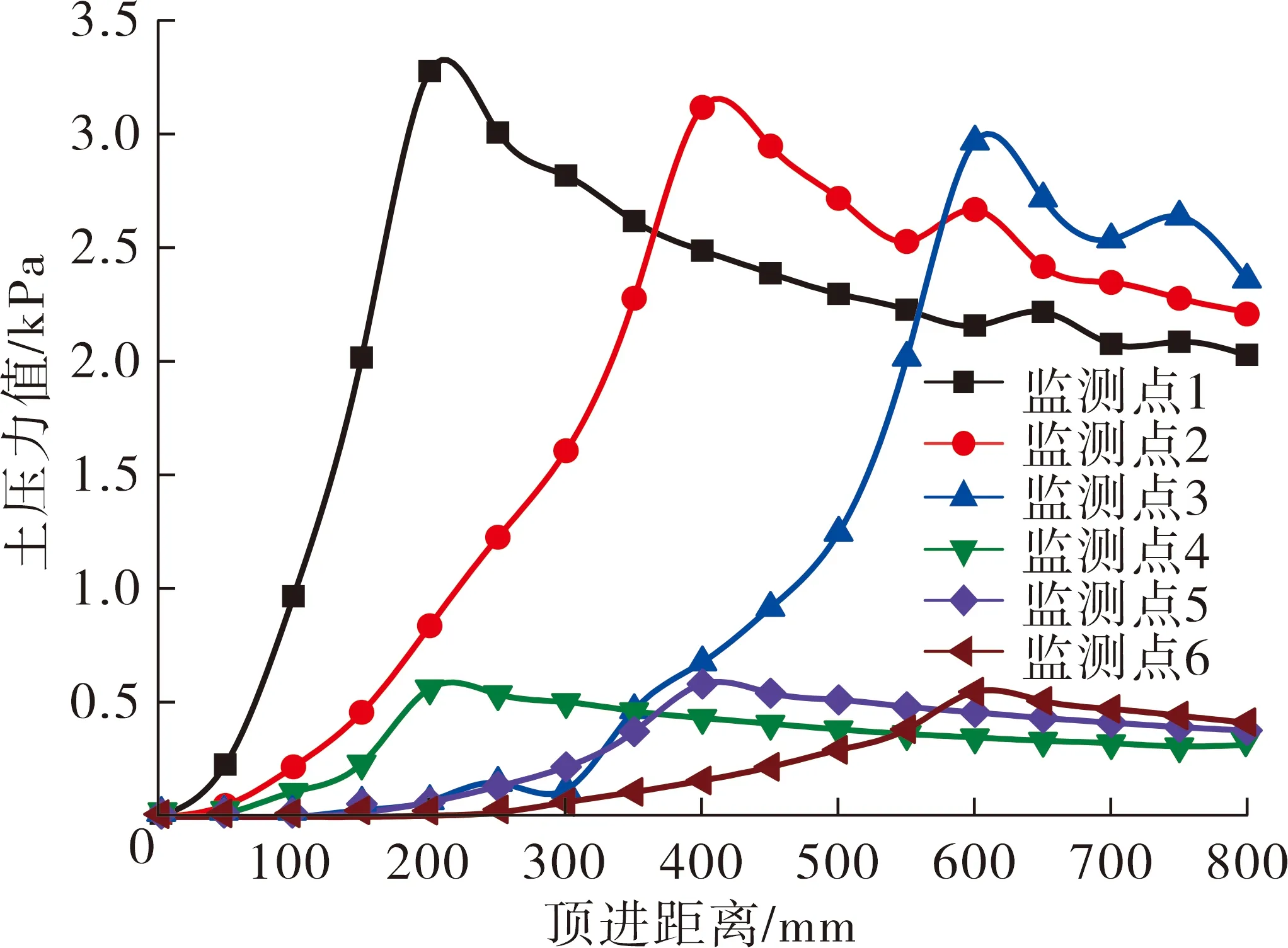

1号顶管顶进时土体模型两排监测断面土压力变化情况曲线如图6所示,位于开挖部分右侧近处的监测点为1、2、3,远处的监测点为4、5、6。

图6 顶进1号管引起土压力分布曲线

由图6可以看出:土体模型同一深度监测点的土压力发生变化。1号顶管在第一阶段顶进时,顶进侧附近的1、2、3号监测点土压力变化较大,呈现较大变化。当机头到达监测点位置时,振幅增大,土压力达到最大值。1号监测点最大值为3.27 kPa,2号监测点为3.11 kPa, 3号监测点为2.98 kPa。顶管通过监测点后,监测点土压力呈小幅下降并逐渐趋于稳定。不同侧监测点4、5、6的土压力变化速度明显较小。由于监测点距离顶管顶进侧较远,在截面土体上产生的土压力较小,最大土压力值为0.56 kPa,3个监测点的土压力变化曲线基本接近。

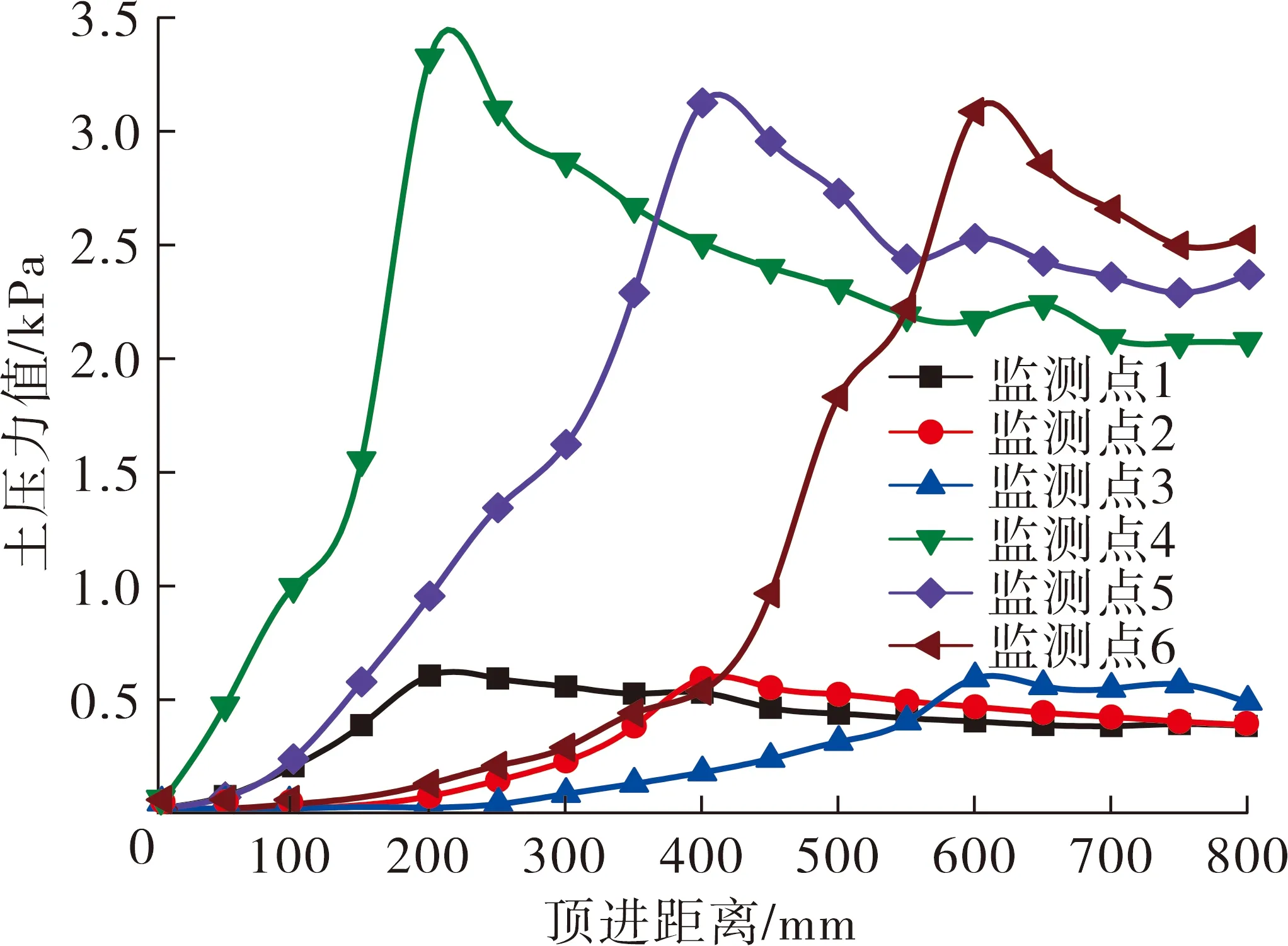

2号顶管顶进时土体模型两排监测断面土压力变化情况如图7所示,位于开挖部分左侧近处的监测点为4、5、6,远处的监测点为1、2、3。

图7 顶进2号管引起土压力分布曲线

由图7可以看出:当2号顶管处于顶进阶段时,顶管顶侧附近的监测点4、5、6土压力变化较大,呈大幅增加趋势,并到达机器的前端。土压力在监测点位置达到最大值,4号检测点最大值为3.33 kPa,5号检测点为3.11 kPa,6号检测点为3.09 kPa。顶管通过测点后,测点土压力呈小幅下降并逐渐趋于稳定。不同侧监测点1、2、3的土压力变化率明显较小。由于监测点距离顶管顶侧较远,在截面土体上产生的土压力较小。最大土压力值为0.58 kPa,3个监测点的土压力变化曲线基本接近。

4 结论

1)该室内模型试验中的注浆系统可以精确控制管土间注浆压力,顶管机系统可以控制掌子面压力和顶进速率,试验环境与实际场景相接近。

2)通过现场监测与模型试验对比,发现在注浆条件下的顶推力和掌子面压力随着顶进距离的增大而表现出的规律基本一致,进而验证了模型试验的可行性。

3)实际现场注浆压力应合理控制,同时在施工过程中,需要把刀盘的旋转速率和顶进速率相结合,使开挖速度和掌子面压力得到合理控制,实现控制土体竖向位移变化。

4)先顶进的管节会对土体产生一定的扰动,后顶进管在顶进时出现了更大的沉降速度。顶管在顶进过程中对土体扰动产生的最大应力出现在管道的中心截面,对远处土体的扰动较小。