矿用湿式除尘风机的流线型除雾器数值模拟研究

杜靖永,高贵军,游青山,王唯博

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.山西省矿山流体控制工程技术研究中心,山西 太原 030024;3.矿山流体控制国家地方联合工程实验室,山西 太原 030024;4.重庆工程职业技术学院,重庆 402260)

煤炭开采过程中各作业环节如:采、掘、运等会产生大量煤尘或造成煤尘二次飞扬,致使井下空气质量恶化易使工人患尘肺病,且粉尘积聚易引发爆炸事故[1]。目前,企业在综掘工作面粉尘防治中多采用湿式除尘风机,其组成包括:除尘风机、捕尘器和脱水器。现有的湿式除尘风机中多采用旋流脱水和振弦除雾,使净化后的空气液气比相对较高,易造成周围设备锈蚀。而波纹板除雾器作为脱水器不仅可高效除雾,且对湿式除尘风机除尘效率的提高有积极作用,对矿井除尘净化具有积极意义。

2014年,巫亮[2]采用两级波纹板除雾器对KCS 550除尘器改进,实验结果表明脱水效率可达到98.5%。马晓等人[3]将两级折流板用于KCS 400D除尘风机进行除尘和除雾效率试验与模拟,结果表明除雾降尘效果得到明显提升。杨柳[4]利用水平衡法设计弧形和折线形除雾器效率实验,得出结构因素、布置级数和叶片形式对除雾器性能的影响规律。王霄[5]采用实验与模拟相结合的方法探究除雾器操作条件、板型和板间距因素对压降和除雾效率的影响。王政允等人[6]采用称重法设计了除雾效率实验并进行模拟验证,通过对比研究结果得出结构和操作条件、临界速度对除雾效率的影响规律,验证了带倒钩的弧形板除雾效率更高。赵毅[7]通过调节折形板结构参数和运行参数对除雾器进行模拟,得出各参数对分离效率的影响规律。乔宗良等人[8]设计正交试验通过数值模拟对除雾器的板型结构进行优化设计。赵健值和Elhame Narimani[9,10]基于响应面法研究了不同参数对流线型波板、三角形波板分离器分离效率的影响,建立气液分离效率的预测模型,提供一种除雾器优化设计方法。姚杰[11]对带钩波纹式除雾器模拟研究,得到除雾器构型变化对其性能的影响规律,提出一种叶片结构组合方式。James P W等人[12]采用数值模拟方法,通过改变结构参数、气流速度和入口处的液滴粒径分布方式来研究带排液槽除雾器效率的变化规律。Can Fang和Yichen Xu[13,14]分别对穿孔板锯齿形波板和以多孔泡沫层为增强结构的波片式除雾器进行模拟研究,得到改进后的波纹板可提高除雾效率。Makowski L[15]研究了速度、液滴尺寸和几何形状对液滴去除效率的影响,并对波板的排水渠道进行优化。陈鸿伟等[16]采用数值模拟方法研究了折线形除雾器的钩板夹角对除雾器效率的影响。

综上,现有研究多从除雾器结构本身角度出发,研究各参数与其性能之间的关系。而本文将流线型除雾器用于湿式除尘风机,提高脱水效率。通过数值模拟方法研究转折角度、气流速度、板间距和雾滴粒径对除雾器效率的影响。引入参数[KpPiRe2]将除雾器的结构、性能和除尘风机功率建立关联,为改进矿用除雾器结构提供一种思路。

1 流线型除雾器模型与计算条件

1.1 物理模型

矿用流线型除雾器是由若干相同的波纹板叶片同等间隔布置而成,气流携带雾滴在两叶片之间流动,雾滴因惯性作用碰撞到叶片从而被去除。气流流动区域可简化的三维模型如图1所示,其截面的几何结构由进出口宽度H1、转折处宽度H2、转折角度θ、板间距B和圆弧半径R所确定。

图1 两通道流线型除雾器物理模型

1.2 计算模型简化

气流经过除尘风机加速后,携带着雾滴以相同速度穿过除雾器。气流携带雾滴在波纹板叶片间做三维非定常、可压缩的流动,且雾滴撞击到波纹板会在壁面形成液膜,运动情况非常复杂。现有计算条件无法全面实现,故对求解模型进行合理简化:①将气流流动区域简化成单个三维除雾通道的计算域;②气流马赫数小于0.1,故将气流看作不可压缩气体;③假定气体流动为定常流动;④雾滴简化为硬质颗粒体,且不考虑碰撞、破裂、传热,忽略壁面形成液膜。

1.3 网格划分及其独立性验证

计算前需对网格数目这一因素进行无关性验证,减小网格数目对计算结果的影响。采取非结构化六面体网格对三维计算域模型进行网格划分,对模型的边界层做网格加密处理。取不同数量网格进行计算,得到网格数量大于80万时,除雾效率和压力损失值趋于稳定,此时获得与网格数量无关的解。故将网格数量控制在80万~90万范围内,既保证计算精度又能提高计算效率。

1.4 计算条件

采用Fluent 2020 R1软件作为模拟计算工具,对两相流进行模拟计算。连续相是密度为1.225kg/m3、动力黏度为1.7894×10-5N·s/m2的空气。离散相设为密度998.2kg/m3的液态雾滴。质量流率为0.05kg/s。雾滴大小均匀分布,雾滴粒径变化范围1~50μm。雾滴喷射类型选择“surface”。雾滴均布于入口截面。雾滴入射速度在大小和方向上与气流速度保持一致。采取速度入口和压力出口作为边界条件;出口压力为0Pa(工作压力为101325Pa)。壁面设为捕集类型,绝热且不考虑滑移及忽略壁面液膜的影响。

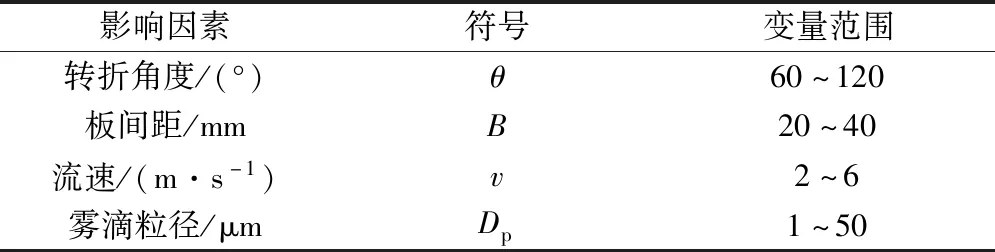

研究基于流线型除雾器的优化结果[17]。固定结构参数:进出口宽度H1=20mm,转折处宽度H2=140mm,圆弧半径R=15mm视作;对转折角度θ和板间距B划分变量范围;将运行参数:气流速度v和液滴直径Dp设为变量;具体的结构参数和运行参数的变化范围见表1。

表1 数值模拟的两通道折流板模型的结构参数

2 数值模拟的模型选取和控制方程

2.1 湍流模型的选取

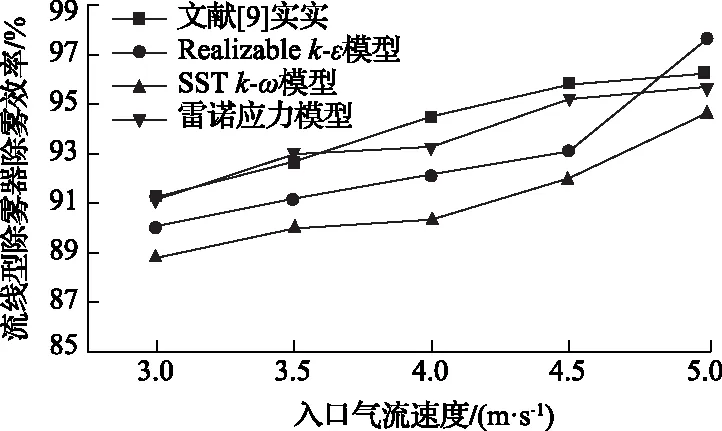

为保证模拟的可靠性,取实验数据[9]进行验证,其除雾器几何结构为:H1=25mm,H2=135mm,θ=75°,B=25mm,R=15mm;质量流率Q=1kg/s;平均粒径Dp=50μm,入射速度与气流速度相等。模拟采用不同的湍流模型:Reynolds stress 模型、Realizablek-ε模型和SSTk-ω模型进行计算,得出三种模型下的除雾效率,如图2所示。对比实验数据与三种模拟结果的相关系数r值,得到雷诺应力模型(Reynolds stress model,RSM)与原实验数据相关程度最高,为r=0.967。最终得到Reynolds stress (雷诺应力)模型对结果影响较小。由此确定雷诺应力模型用于除雾效率模拟计算的合理性。

图2 不同湍流模型下的除雾效率和实验数据比较

2.2 控制方程

基于简化条件,在数值模拟过程中忽略换热,故无能量方程。气流定义为连续相,采用连续性方程和动量方程计算[18]。RSM模型考虑了气流流动的弯曲、张力快速变化、旋转和漩涡,对于复杂流动的预测有更高的精度。所以,雷诺时均(RANS)方程的RSM湍流模型封闭N-S方程可被用于描述流场。以下为雷诺应力输运方程:

Gi,j+Φi,j-εi,j+Fi,j+Suser

(1)

Di,j是湍流扩散项:

Pi,j是应力产生项:

Gi,j是浮力产生项:

Φi,j是压力应变再分配项:

εi,j是耗散相:

Fi,j是旋转系统产生项:

Suser是自定义源项。

方程中包含湍动能k和耗散率ε。k和ε方程的表达式如下:

采用欧拉-拉格朗日方法对液滴运动轨迹进行模拟。通过对液滴受力平衡进行积分求解,可以得到颗粒的轨迹模型。以下是直角坐标系下的颗粒受力微分方程[19,20]:

式(10)中,Fx为单位质量附加加速度,m/s2;u是流体速度,m/s;up是粒子速度,m/s;ρ为流体密度,kg/m3;ρp为颗粒密度,kg/m3;gx为重力加速度,m/s2;FD(u-up)是单位质量液滴上的阻力;FD是液滴上的阻力:

式(11)中,CD为曳力系数:

3 数值模拟结果与分析

将除雾效率η和进出口压力损失ΔP作为除雾器性能评价指标,其中除雾效率η为入射雾滴的质量与被壁面捕捉雾滴质量的比值。改变结构参数和运行参数,流线型除雾器可表现出不同的性能。以下是对转折角度θ、板间距B和气流速度v变化对除雾器性能的影响规律的考察结果。

3.1 转折角和气流速度对除雾效率的影响

研究结果得到在不同气流速度下,转折角度和雾滴直径对除雾效率的影响规律分别表现出一致性,即转折角度越小、雾滴直径越大、气流速度越高,除雾器效率越高。当气流速度v为2m/s和6m/s时,除雾器转折角度的变化对雾滴的去除效率的影响规律如图3所示。

图3 转折角度对除雾效率的影响

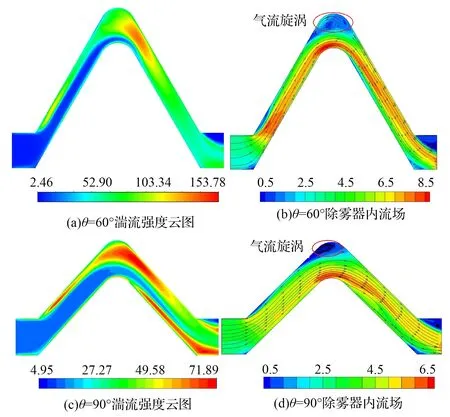

分析图3效率曲线的变化规律,除雾器在不同速度下运行时,转折角度为60°的除雾器除雾效率明显高于其他角度的除雾器,且对直径小于10μm的雾滴可表现出较强气液分离能力。不同转折角除雾器的湍流强度和流场如图4所示,根据图4分析其原因,一方面,转折角度减小迫使气流绕过转折角处的离心半径变小,气流携带的雾滴所受到的离心力与半径成反比,导致液滴随气流的跟随能力被强烈的离心力作用削弱,气液分离效率提高。另一方面,转折角的减小使得转折角处形成较大的气流漩涡,致使通流面积减小,此时液滴极易碰撞壁面而被捕获。

对比分析图3中同一速度下除雾效率曲线斜率随雾滴直径的变化率。转折角度为90°的流线型除雾器在2~6m/s运行状态下,除雾效率曲线最陡、斜率最大。此时的除雾器对直径在10~30μm内的雾滴的捕集呈现出很强的敏感性,且随着速度增加,除雾效率曲线的变化率增加。

图4 不同转折角除雾器的湍流强度和流场

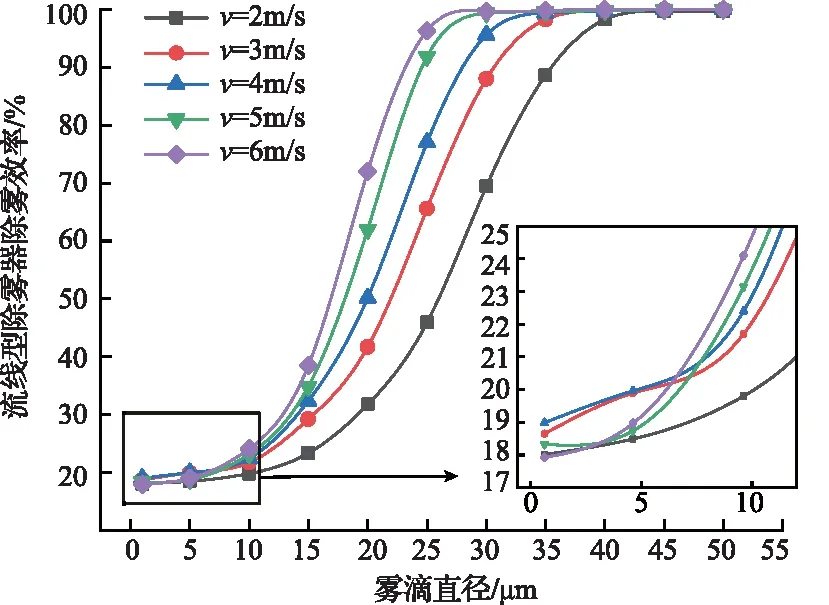

分析计算结果发现不同粒径雾滴在不同速度下的除雾效率变化规律不同,如图5所示。根据图5可得,对于直径在10~50μm之间的雾滴,流线型除雾器的除雾效率随着气流速度增大而增大;而直径在1~10μm之间的雾滴,除雾效率却随气流速度增大而下降。究其原因,直径大于10μm的雾滴,其质量相对较大。在高速气流的携带作用下,雾滴在转折角处受较大惯性力作用,易被甩向壁面;直径小于10μm的雾滴质量相对小,受惯性作用影响小,受到的离心力较小,跟随气流的能力强。当气流速度增大,粒径小的雾滴极易被气流携带逃离出口,导致除雾效率下降。

图5 气流速度对转折角为90°的除雾器效率随的影响

3.2 转折角对进出口压力损失ΔP的影响

研究发现转折角度θ和气流速度v对除雾器进出口压力损失ΔP会产生不同程度的影响。不同转折角度下除雾器进出口压力损失的变化曲线如图6所示。进出口压力损失ΔP随气流速度v增大而增大,随转折角度θ减小而增大;而且转折角度的影响程度更大。其原因是转折角度减小,壁面的阻碍作用使气流流动方向发生剧烈改变,形成气流漩涡,引起进出口压力损失增加。不同转折角的除雾器的压力云图如图7所示,由图7可看出,转折角从90°减小到60°时,入口压力增加显著。

图6 压力损失ΔP随气流速度变化趋势

图7 不同转折角的除雾器的压力云图

除雾效率η和压力损失ΔP是较难平衡的两个性能指标。在实际应用中,以实现较高除雾效率为前提,尽可能减小压力损失,引用参数[KpPiRe2][21]作为除雾器的综合评价指标。其中,Kp是压力损失系数,Pi是惯性参数,Re是雷诺数。

式中,ρp为液滴密度,kg/m3;ρg为气流密度,kg/m3;μg为空气粘度,N·s/m2;H为叶片宽度,mm;D为特征长度,mm。

除尘风机功率:

式(16)中,Q为风量,m3/h;η0为风机内效率;η0为机械效率;K为电机容量系数。

根据式(16)可推出Pfans∝(ΔP)·(v),又ΔP∝(Kp·Re2),v∝Pi,所以Pfans∝[KpPiRe2];故可用[KpPiRe2]表征除尘风机功耗。3m/s、4m/s、5m/s时,参数[KpPiRe2]和除雾效率之间关系如图8所示。气体流速处于低速阶段(v≤3m/s)时,且在除雾器效率相等的前提下,转折角度在60°~75°的除雾器的[KpPiRe2]值较低,除尘风机功耗低;气体流速大于4m/s时,转折角度为90°~120°的除雾器的[KpPiRe2]保持较低值。综合考虑,转折角度θ=90°的除雾器,不仅能够对粒径大于20μm的雾滴保持较强的气液分离能力,而且使参数[KpPiRe2]保持着相对较低水平,此时除尘风机功耗较低。所以选定转折角θ=90°的除雾器结构。

3.3 板间距对除雾效率的影响

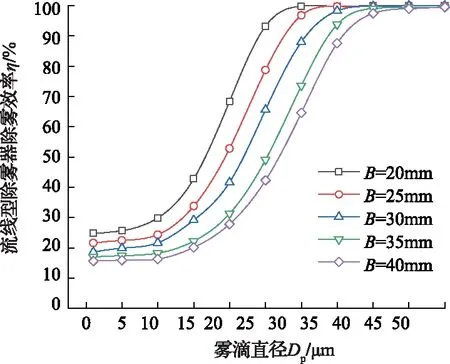

除雾效率随板间距变化的影响规律在不同气流速度下呈现的规律相似,即板间距与除雾效率之间的变化关系呈现负相关,即随板间距的减小,除雾效率增大。如图9所示,当板间距减小到20mm时,除雾效率最大;此时的除雾效率曲线的变化率大于其他间距下的变化率,说明板间距的减小有利于提高对直径10~25μm雾滴捕捉的敏感性。呈现上述现象的原因是减小板间距,除雾器的转折角处的通流面积减小,靠外侧运动的雾滴易撞击壁面而被捕获,从而可提高气液分离效率。

图8 转折角对除雾器效率和[KpPiRe2]关系的影响

图9 v=3m/s时板间距变化对除雾器效率的影响

3.4 板间距对进出口压力损失ΔP的影响

板间距变化对除雾器压力损失的影响规律如图10所示。可知,随板间距减小,进出口压力损失增加。相同板间距时,速度从2m/s增加到6m/s,进出口压力损失增加5倍左右;但速度相等时,板间距从40mm减小到20mm,压力损失仅增加15%左右;可见板间距对压力损失的影响程度明显低于速度对压力损失的影响。由于板间距减小到20mm时压力损失增加较小,而除雾效率能达到较高,故将除雾器的板间距设定为20mm。

图10 板间距、流速和除雾器进出口压力损失的关系

通过对转折角度和板间距变化的模拟结果分析,最终将除雾器的转折角度和板间距分别确定为θ=90°、B=20mm,并求得不同直径的雾滴在不同速度下的[KpPiRe2]值。θ=90°、B=20mm和θ=90°、B=30mm时的除雾效率和参数[KpPiRe2]的关系对比如图11所示。显然,在相同的气流速度下,板间距为20mm时对应的参数[KpPiRe2]值较低,表明板间距为20mm的除雾器既能保证较高除雾效率,又能降低除尘风机功耗。

图11 θ=90°时不同板间距的除雾器效率与[KpPiRe2]关系

4 结 论

本研究对影响流线型波纹板除雾器性能的关键参数进行优化分析,考察了各因素对除雾器除雾效率和压力损失的影响规律;并将[KpPiRe2]作为除雾器的综合评判参数,对除雾器的结构参数进行优化分析,得出除雾器结构的优化方案。得出以下结论:

1)在流线型波纹板除雾器的数值模拟中,相比于其他的湍流模型的模拟结果,雷诺应力模型更加符合流线型除雾器内气流运动的实际情况。

2)转折角度的减小、气流速度增加,除雾效率提高,但引起进出口压力损失增加;研究得到转折角度为90°的除雾器效率曲线的变化率最大,对直径为10~30μm雾滴的捕捉呈现出较强的敏感性。考虑到矿用湿式除尘风机整体的经济性,采用[KpPiRe2]来提高湿式除尘风机的脱水效果并减小除尘风机功率。转折角度为90°的除雾器的[KpPiRe2]较低且功耗较小,对直径大于20μm的雾滴能保持较高的除雾效率。故将除雾器转折角确定为90°。

3)雾滴直径在10~50μm时,流线型除雾器效率随气流速度增大而增大;而雾滴直径在1~10μm之间时,除雾效率随气流速度增大而减小。

4)随板间距的减小,流线型除雾器效率和进出口压力损失均增大;当板间距减小到20mm时,除雾效率显著提高,而压力损失仅增加了10%左右;对比板间距为20mm和30mm时[KpPiRe2]值,发现板间距为20mm时的[KpPiRe2]值较低,说明板间距为20mm的除雾器既有较高除雾效率,又能降低除尘风机功耗,故确定板间距为20mm、转折角为90°的除雾器是性能最佳的结构。