基于机器视觉的输送带撕裂在线检测系统研究

熊 辉,周 冉,陈 磊

(1.湖北能源集团鄂州发电有限公司,湖北 鄂州 436032;2.华中科技大学 武汉光电国家研究中心,湖北 武汉 430074)

带式输送机运输速度快、运输量大、运输距离长,被广泛应用。但由于带式输送机工作环境恶劣和工作时间长等问题,其运行过程中存在输送带撕裂的风险,如果处理不及时,将造成数十米甚至数百米的输送带损坏,严重时损毁机架、造成巨大财产损失,危及操作人员人身安全[1-4]。输送带撕裂检测装置的引入即是为了实时检测输送带运行状态,在最短的时间内检测异常,发出报警信号并停机,尽量降低因输送带撕裂对生产安全造成的负面影响[5-10]。

目前,针对传输带的应用场景,相继提出多种撕裂检测方法,发展成熟的检测技术主要有撕裂压力检测法、宽带检测法和电磁感应式检测法等。撕裂压力检测法是利用内置测力传感器来检测输送带的撕裂情况,当传输带表面发生撕裂,测力传感器会检测到异物给输送带的额外附加力,检测器及时发出报警,该方法的优点是灵敏度高,但检测准确性低、使用寿命短和可靠性差。宽带检测法是利用超声波测距法测量传送带的宽带,当传送带故障,带宽检测器会检测到传输带整体宽度的变化,从而判断传输带的撕裂事故并发出警报。该方法原理简单,但错报警率高且监测结果是事后报警,不能有效降低因传输带故障造成的损失。电磁感应式检测法是通过在输送带橡胶层内埋入导磁体或线圈,利用电磁感应脉冲判断纵向撕裂故障。该方法优点是使用寿命长,但在恶劣环境检测准确度低且成本高。综上所述,亟需一种检测准确度高、使用寿命长和成本低的传输带撕裂检测新方法。

近几年机器视觉技术发展迅速,采用机器视觉技术监测输送带纵向撕裂得到了广泛的研究和关注[11-14]。例如,郭启皇等[15]设计了一种输送带纵向撕裂检测系统,其核心是利用Otsu算法对工业CCD相机采取的图像进行处理,达到高准确度的故障监测,该方法是基于对图像特征的提取,处理时间长;王志星等[16]开发了一套基于NVIDIA GPU嵌入式平台的可见光CCD矿用带式输送机胶带纵向撕裂检测系统,检测速度达42.1帧/s,检测准确率达97.37%,但识别算法较为复杂;陈路路等[17]同时采用红外CCD和可见光CCD获取传输带的图像信息,分别对所获得的图像处理后再进行图像融合,有效解决了使用单一CCD存在采集图像不清晰的问题,提高了识别准确度,但该方法的图像处理过程复杂,对计算机的性能要求高。

为了进一步提高输送带撕裂检测的准确度、检测速度和降低检测系统的成本,本文设计了一套结构光辅助的输送带撕裂机器视觉检测系统,通过将网格状线激光光源投射至输送带表面,分析网线格的图纹变化,及时发现、处理撕裂事故,为企业的安全生产、设备的安全运行和一线工人的安全工作保驾护航。

1 检测系统安装位置选择

该装置使用单位为湖北能源集团鄂州发电有限公司,具体使用地点为其水运码头用于装卸煤炭的输送带。为了提高输送效率,通常输送带运输速度接近5m/s,且为防止输送过程中煤炭被甩出,输送带通过托辊卷成闭合的圆筒状,安装空间、环境条件均不利于图像采集,而落煤点附近输送带较为展开,安装空间较大,且便于调试维护。同时,落煤点附近的输送带长年累月承受煤炭及煤炭中可能含有的铁棒等尖锐杂质下落带来的冲击,更易出现断裂或撕裂状况。综合多点位置分析研究,选择将落煤漏斗附近作为检测装置的安装位置,如图1所示。机器视觉检测设备通过对上输送带下表面进行实时识别检测,判断有无异常情况。安装具体位置依据设备及生产运行环境适当调整,以便及时检测和发现问题。

图1 机器视觉检测设备安装示意图

2 检测系统硬件设计

煤炭从码头的运煤船至燃烧系统通常距离较远,且卸载量巨大,工作时间较长,对检测装置相关部件可靠性、耐用性要求较高。检测设备工作原理如图2所示,该系统主要由结构光、高清相机、处理终端、PC机监测软件以及千兆网线组成。

图2 输送带撕裂检测装置工作原理

2.1 采集装置

相机如同机器视觉分析识别的“眼睛”,图像识别所需图像均通过相机采集。不同类型的相机的参数不同,适用的工作场景也不同,对于特定系统的系统而言,相机的选择格外重要,它决定了整个系统的准确性和可靠性。针对本文检测系统对带宽、传输率和性能的要求,以及成本的考虑,选择海康威视的500万像素工业相机MV-CE050-30GM,该相机具有优秀的抗震能力和高低温性能,可拍摄高速移动的目标。

本设计采用相机对上输送带下表面进行图像采集,为使获取的数据更为全面、丰富,对检测位置处输送带进行相关测量,如图3所示,弯曲输送带端口宽度为1380mm,完全展开宽度为1850mm,输送带机架宽为2000mm,上下输送带之间最小距离为800mm。根据装置安装高度的视场要求,系统选用型号为MVL-HF0628M-6MP的手动工业镜头,像面尺寸∅9mm(1/1.8″),安装高度为400mm时视野大小为516.44mm×342.71mm,根据待测输送带宽度计算需相机4个。

图3 现场测量示意图(mm)

2.2 结构光选择

输送带工作时间依据运煤船只到岗时间而定,卸煤时间连续不断,昼夜光照条件的变化会对机器视觉的图像识别造成严重干扰,因此选用亮度稳定的网格状线激光器作为结构光辅助拍摄输送带表面图像。网格线状激光器相比于一字线激光器能够获得更丰富的撕裂信息,从而提高撕裂识别准确率。

激光的投射距离的大小将直接导致激光条纹的宽窄和散射现象的发生,当投射距离越小,投射出的激光线宽度越大,同时邻近区域还会出现散射现象。故为了获取便于处理的激光条纹,应尽可能的增大激光投射距离,从而避免轮廓线过宽和散射现象。但由于工作空间的限制,投射距离也不能太大,该系统选择投射距离为400mm,结构光选用功率为400mW的网格状线激光器,波长为635nm,网格大小为10mm×10mm,这种线激光器产生的激光条纹穿透性强、受粉尘影响较小,拍摄的图像特征清晰、稳定。投射距离为400mm时,覆盖区域外边框长360mm,单个小格边长36mm。本文中所需检测的输送带宽度较大,采用5个相同的网格激光器一字排列全面覆盖输送带横截面。

2.3 整体支架设计

输送带检测装置整体效果如图4所示。为了避免输送带运动过程中振动对检测装置造成干扰,获取清晰稳定的输送带表面图像,整套检测装置通过铝合金型材支架直接固定于输送带下方的地面。同时,由于输送带呈弧面,为了保证两端的线激光器效果及相机视野,需添加支架以保证其距输送带表面距离。由于装置安装在室外,灰尘、水气等极易对相机、线激光等造成干扰,缩短使用寿命,线激光器和相机镜头均安装于防护罩内。

图4 输送带检测装置整体效果

上述安装方式便于调节线激光器与相机的横向位置,以获取清晰的输送带下表面图像。为了保证图像不卡帧、数据不丢包,相机与处理终端之间通过千兆网线连接。

3 检测系统算法

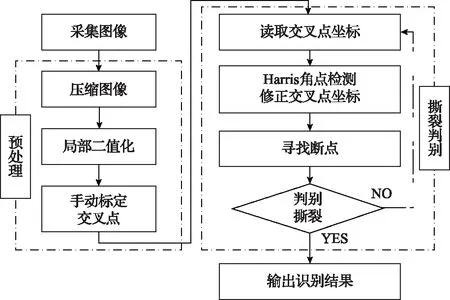

该装置基于机器视觉的输送带撕裂检测,将输送带表面的撕裂信息反映到所获取的网格线状激光图像上,通过对图像中的网格特征进行分析完成撕裂检测。具体识别流程如图5所示。

图5 图像识别流程

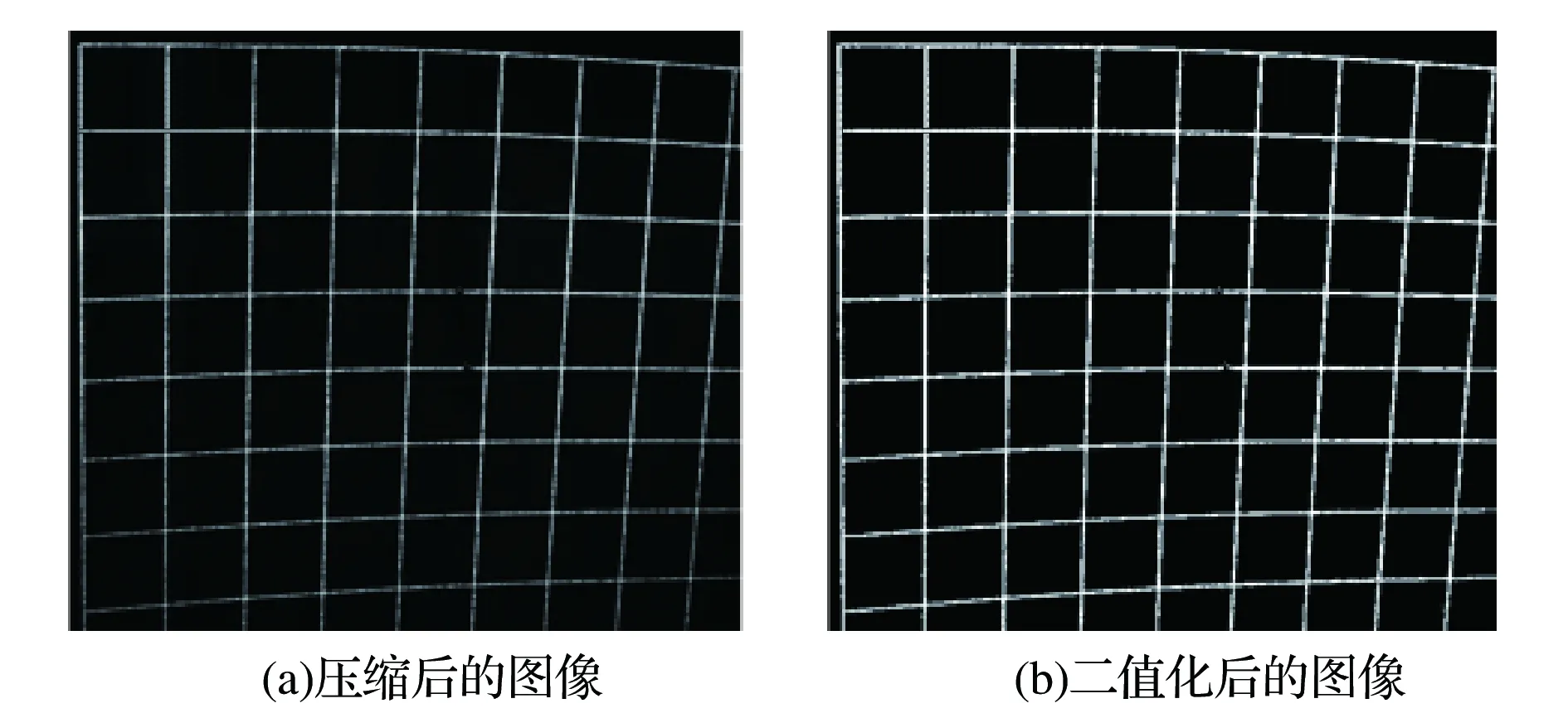

1)图像压缩,通过工业相机实时采集上输送带下表面图像,将采集的实时图像压缩用于后续分析,如图6(a)所示。

2)图像二值化,图像不同区域亮度存在差异,若采用固定的二值化阈值,可能导致在亮度较低的区域无法获得网格激光线图像,或在亮度较高的区域网格线激光线形貌受到背景的干扰。基于此,本文将图像均匀分为若干份并分别进行基于平均灰度的自适应二值化。正常工作条件下,激光亮度高于背景,因此以平均灰度作为阈值可将背景剔除,而保留激光网的形貌,二值化后的图像如图6(b)所示。

图6 图像处理对比

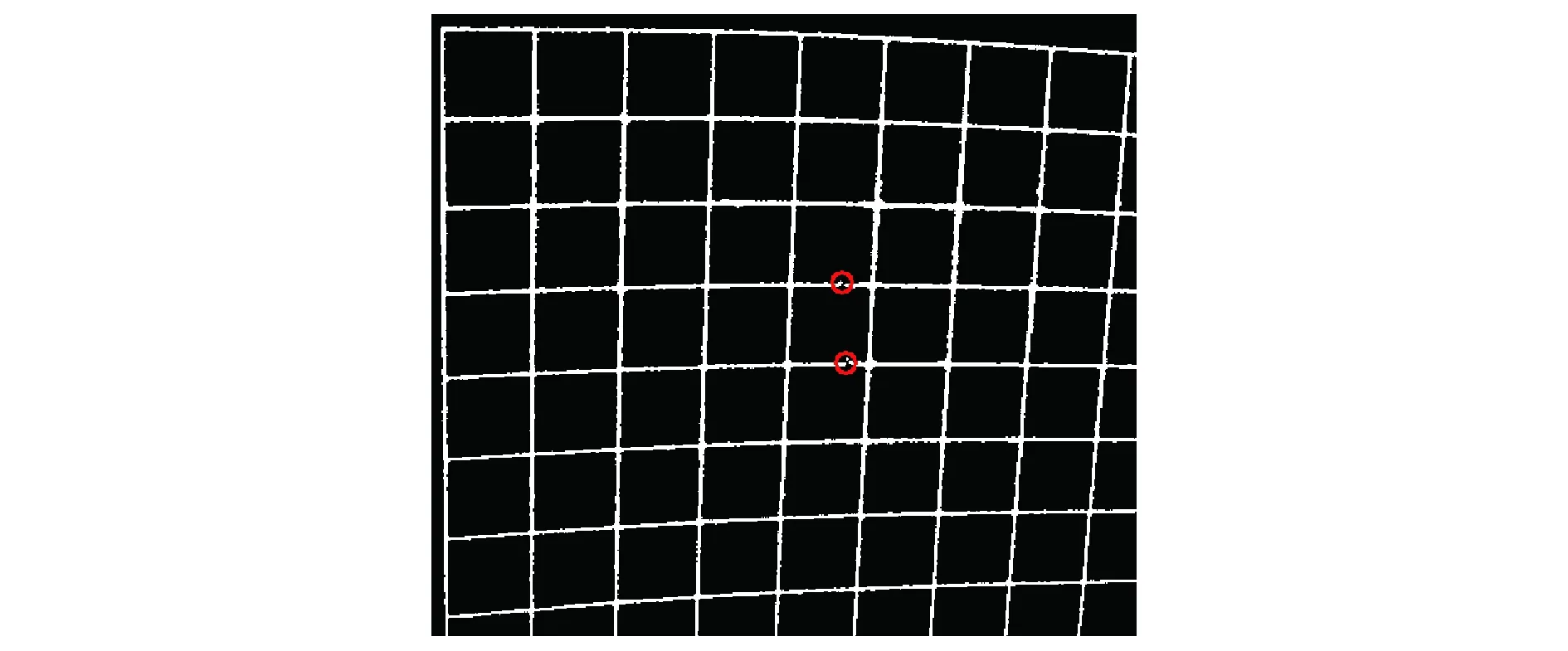

3)激光网定位,通过激光线的交点对激光网进行定位。监控软件首次运行时,手动标定预设交叉点的坐标并保存。在监控过程中,基于Harris角点检测算法对采集到的每一幅图像进行交叉点的校正,进一步提高识别准确率,具体校正过程如下:①读取保存的预设交叉点坐标;②提取以预设交叉点为中心的局部二值化图像;③计算局部二值化图像的Harris矩阵,本研究中使用了opencv提供的cornerHarris函数;④计算Harris矩阵的质心在原图像中的坐标,即为校正后的交叉点坐标,图7中的红点为经过校正后的交叉点坐标。

4)对激光网相邻交叉点间的激光线进行识别与判定,寻找发生撕裂的位置。若两交叉点处于同一行,则在(xleft+Δ,xright-Δ)范围内扫描,识别激光线上的坐标(xi,yi),其中,xleft和xright分别为x方向上的左交叉点和右交叉点,Δ为坐标交叉点的偏离量,设置交叉点坐标偏离量是为了在识别激光线的过程中避开交叉点,避免垂直方向的激光线对识别过程造成干扰。若两交差点处于同一列,则在(ydown+Δ,yup-Δ)范围扫描,识别激光线上的坐标(xi,yi),其中,ydown和yup分别为y方向上的下交叉点和上交叉点坐标。通过得到的激光线上的坐标,计算激光线的曲率κ变化,计算公式如下:

其中,y′和y″为y坐标的一阶导和二阶导,x′和x″为x坐标的一阶导和二阶导。导数通过相邻点由多项式拟合计算得出。当曲率κ超出阈值时,则认为该处存在撕裂。

使用上述算法对输送带撕裂识别结果如图8所示,从图8中可以看出,本研究提出的算法可以准确的识别输送带的撕裂,且在整个实时监测中,完成一次处理耗时约40ms,说明该方法可以实现输送带撕裂的实时高准确率监测。

图8 网状线激光器效果

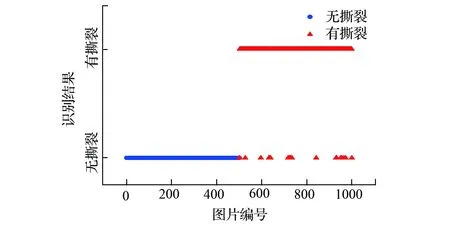

4 算法精度和撕裂检测系统测试

在实验室条件下,对算法精度进行了测试,选择了长为5m的输送带,人为的对输送带进行划伤处理,其撕裂宽度约为2.77mm,并通过电机拖动输送带运行,在输送带下方安装本文所述的网格线激光发射器和工业相机。实时收集了输送带图像共1000幅,其中有撕裂的图像为500幅,正常输送带图像也为500幅,利用本文所提出算法对上述1000图像进行了识别。分析结果如图9所示。

图9 输送带撕裂识别结果

从图9中可以看出,本文所提出撕裂识别算法对无撕裂的图像的识别准确率为100%,对有撕裂的图像的识别准确率为96%,其整体误报率为2%,该结果表明本文所提出的基于结构光的输送带撕裂算法具有很高的输送带撕裂识别准确率。在实验室测试后,将该输送带纵向撕裂检测算法应用于本文基于水运码头卸煤现场环境所设计的基于结构光辅助的输送带撕裂检测系统上,经过2个月的调试测试,目前该识别系统无撕裂误报和漏检情况,且能够稳定运行,实时监测输送带的撕裂情况。

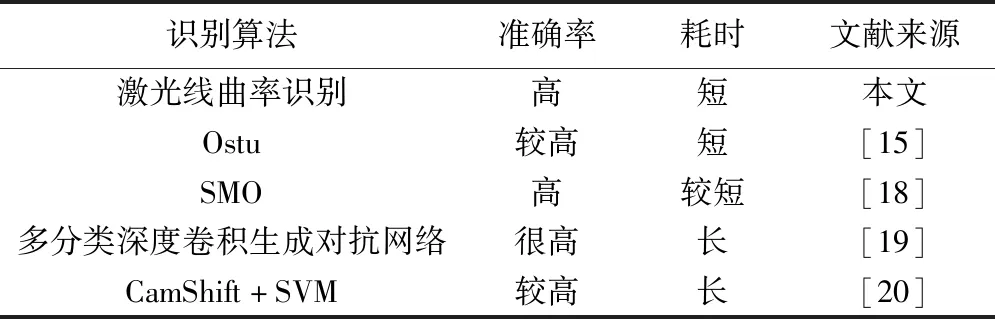

为了进一步说明本文所提出方法的优越性,本文的识别算法与文献报道的输送带撕裂识别效果对比见表1,可见本研究所采用算法在识别准确率和识别时间上有较为明显的优势。此外,相较于传统的检测方式,需要现场操作人员值守,出现故障时人工操作处理。该装置中配备了远程监控软件,可通过PC机远程实时显示输送带运行状况,一旦发生纵向撕裂事故,PC机监测软件可通过弹窗提醒报警,提示工作人员及时处理,反应快速,也保护了操作工人的人身安全。同时,用户也可通过监测软件随时查看一段时间内输送带的信息,标注输送带的状况供其他工作人员参考,解放了相关工作人员,极大地减少了人员工作量。

表1 本文结果与文献报道的识别算法对比

5 结 语

输送带撕裂事故时有发生且对安全生产危害巨大,传统的检测方法可靠性差、准确性低,针对这一现状,本研究引入机器视觉图像识别技术,设计制造了一种检测装置和算法。该装置通过亮度大的网格状线激光照射输送带下表面增强撕裂处图像特征,相关图像通过高分辨率的工业相机实时采集、输送至电脑中进行识别、判断,整个过程用时仅40ms,识别准确率高达96%,误报率仅为2%,同时检测过程中输送带不需停机,在保证安全高效生产的同时实现对输送带运行状态实时监测,有效降低输送带运行事故率。