双轴取向聚氯乙烯管材最佳拉伸温度和径向拉伸比的研究

顾建国,孙建凯,侯培培,何 浩

(河北万利泰欧勒管业有限公司,河北省双轴取向聚氯乙烯管材技术创新中心,河北 保定 072450)

0 前言

在我国,塑料管道以其无以比拟的优点得到了快速发展,2019年中国塑料管道整体产能超过3×104kt,总产量16×103kt,较2018年同比增长2.1%[1]。近几年,我国PVC管材产品不断改进提升,出现了1种新型PVC管材,即PVC⁃O管材,它是通过特殊取向加工工艺制造的管材,这一加工工艺是把硬聚氯乙烯(PVC⁃U)管材[2]进行轴向和径向拉伸,使管材中的PVC长链分子在双轴向规整排列,获得高强度、高韧性、高抗冲、抗疲劳的新型PVC管材,性能远优于普通PVC⁃U管材[3⁃4]。研究开发PVC⁃O管材可以较大程度节约原材料资源,降低成本,提高产品性能,具有明显的经济效益和社会效益。中国PVC⁃O新型管材行业正处在成长期的初级阶段,全国PVC⁃O新型管材及更高等级产品相关企业数量较少,下游市场需求也尚未完全打开,所以亟需提高PVC⁃O管材的等级及其综合性能,使之在工程应用中更安全可靠、寿命更长,这就需要在设备、原材料及生产工艺中进行进一步研究与突破。

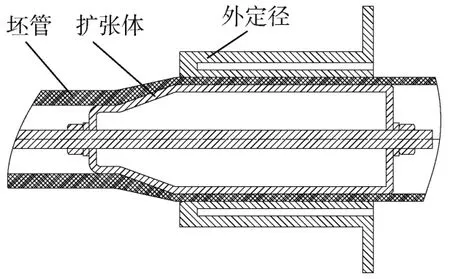

目前PVC⁃O管材的制造工艺分为两步加工法和一步加工法[5],2种工艺均可采用水法和气法辅助拉伸。本研究采用一步加工法中的气法工艺,即在线气法,通过坯管挤出、远红外旋转加热、在线锥形体阶梯结构辅助压缩空气拉伸、冷冻水定型、定型切割、扩口同线完成,可实现多规格、任意长度的管材同线生产。拉伸过程中的阶梯状扩张模具(图1)和PVC⁃O管材内外径尺寸定型装置(图2,其中扩张体即内定径装置)均为自研。其中阶梯状扩张模具中阶梯结构采用若干按定向从小径到大径逐级递增的单一部件组合而成,该结构降低了引管过程的开机难度,使PVC管坯在高弹态温度下,由前后牵引机联合作用通过扩张芯模,实现双轴取向;管材内外径尺寸定型装置可通过外定径模具和内定径模具共同保证PVC⁃O管材的内外径尺寸。在线气法较大程度提高了生产效率,减少了制造成本,增强了PVC⁃O和其他管材的竞争力,实现了工业化生产。

图1 阶梯状扩张模具Fig.1 Laddering expansion mould

图2 内外径尺寸定型装置Fig.2 Sizing mill of inside and outside diameter

对PVC⁃O管材而言,取向程度是影响其最终性能的关键因素。根据聚合物取向机理[6],取向程度的影响因素主要有配方、拉伸温度、轴向拉伸比和径向拉伸比。硬PVC管材除在不同温度下受某些有机溶剂的影响外,一般性的酸、碱、盐、水对它都没影响,所以PVC管材具有较强的抗腐蚀性能。但当塑料中掺有多种助剂,在腐蚀环境中1种或者几种助剂被选择性溶出造成破坏时,整个材料的性能也会发生劣化。针对这个问题,本研究在适应双轴取向拉伸工艺情况下,设计出纯净配方,在符合强度和加工性能要求的同时节约原材料,保障了产品在环境、卫生方面的安全性。树脂中只添加必要的热(光)稳定剂、润滑剂及着色剂,不添加增塑、增强、增韧类型的加工助剂,即不改变管材内部分子组成,在管材成型过程中通过外加应力作用来改变管材内部大分子的聚集态结构,在管材内部生成增强相,使管材得到内在的增强效应,从而提高管材性能[7]。将此纯净配方和轴向拉伸比作为固定参数,探究不同拉伸温度和不同径向拉伸比对PVC⁃O管材性能的影响,通过对管材进行物理和力学试验,得出最佳拉伸温度和最佳径向拉伸比,为其后的生产提供借鉴。

1 实验部分

1.1 主要原料

PVC树脂,SG⁃5,内蒙古君正能源化工股份有限公司;

有机锡稳定剂,ATO⁃330A,美轲(淮安)化学有限公司;

石蜡,58号,中国石油天然气股份有限公司大庆炼化分公司;

酞青蓝,B216,广州市宏特化工科技有限公司。

1.2 主要设备及仪器

生产设备,自研;

静液压试验机,JJHBT⁃PS,承德市金建检测仪器有限公司;

万能试验机,UTM⁃1422,承德市金建检测仪器有限公司;

哑铃型制样机,XYZ⁃20,承德市金建检测仪器有限公司;

落锤冲击试验机,JJFWI⁃111,承德市金建检测仪器有限公司;

低温冷冻箱测定仪,272SE,青岛海尔特种电冰柜有限公司;

红外线测温仪,62MAX,福禄克测试仪器(上海)有限公司。

1.3 样品制备

采用在线气法挤出成型工艺,配方设计为PVC 100份、有机锡稳定剂3.5份、石蜡0.2份、酞青蓝0.03份;轴向拉伸比定为1/1.15;拉伸温度依次为80、85、88、90℃;径向拉伸比为1/1.8和1/1.9,制备8种规格尺寸为公称外径(dn)110 mm×公称壁厚(en)2.2 mm的PVC⁃O管材作为样品,挤出完成后试样在恒温室中放置24 h消除应力后再进行性能测试。

坯料管经过1级牵引作用连续不断通过加热炉,加热炉则由控制系统控制远红外加热片连续不断对坯料管进行加热,实现坯管在线连续均匀受热,同时加热炉的控制系统还能调节加热片的热输出量从而使坯料管各部分温度趋于均化;坯管达到高弹状态后,采用锥形体结构拉伸装置进行拉伸,实际生产中环向拉伸是和轴向拉伸同步完成的;用红外线测温仪对锥形体扩张段的坯料管的外壁进行测温,将此温度定义为拉伸温度;拉伸温度受环境温度影响较大,可通过调整加热炉控制调节。表1为8种不同工艺的管材样品。

表1 采用不同工艺制备的管材样品Tab.1 Pipe samples prepared using different processes

1.4 性能测试及结构表征

耐内压性能测试:按GB/T 6111—2018标准测试,取8种不同工艺管材各3根作试样,试样长度900 mm/根,管材两端安装密封接头后加满水,其中一端的密封接头与加压装置相连;将连接好的试样放入水温为(20±1)℃的恒温水箱中进行状态调节1 h;静液压试验机上设定实测壁厚、实测外径、环向应力(65 MPa)、试验时间等参数,状态调节完成后启动试验机,试验结束后记录试样的状态及打压时长,最后分别计算8种工艺3根试验管打压时长的平均值。

低温抗冲击性能测试:按GB/T 14152—2001标准测试,取8种不同工艺管材各5根作为试样,试样长度(200±10)mm,每根试样沿圆周方向均匀画上6处标线并编号,将所有试样放入(0±1)℃的冷冻箱中调节60 min;调节完成后将试样放在落锤冲击试验机的V形托板上进行冲击,锤重为6.3 kg,高度为2 m;同一温度的试样冲击完1号标线后再对2号标线进行冲击,直至试样破坏或全部标线都冲击1次;试验结束后记录试样的状态及冲击次数。

拉伸性能测试:按GB/T 8804.2—2003标准测试,取8种不同工艺管材各1根,长度为115 mm,用机械加工方法制样,每根管段沿圆周方向平均取5个样条,用哑铃制样机加工成5个试样;测量标距间的较小厚度和较大宽度;将所有试样放置在(23±2)℃的环境下达到24 h后进行试验,拉伸速率设置为5 mm/min。

抗外压性能测试:按GB/T 9647—2015标准测试,取8种不同工艺管材各1根,长度为900 mm/根,在每根管材的外表面沿轴向全长画1条直线作为标记0°,然后将每根管材截成(300±10)mm的试样,标记为1、2、3,标出每个试样的120°和240°,分别测量不同角度的内径及长度;将所有试样放置在(23±2)℃环境下,达到24 h后进行试验。将试样1的0°位置、试样2的120°位置、试样3的240°位置分别与上平板接触,启动试验机,压缩速率设置为5 mm/min,当直径方向变形量为3%时试验机自动停止,得出试验数据并记录。

2 结果与讨论

2.1 样品管实际轴向拉伸比和径向拉伸比分析

测量样品管的实际尺寸,验证生产出来的样品管是否与设计的轴向拉伸比和径向拉伸比相符。轴向拉伸:一级牵引负责将坯料管从挤出机模具中牵引出来并将其送入后面的加热设备,1级牵引还负责保持坯料管的牵引速度,使坯料管的牵引速度低于2级牵引的速度,通过2级牵引的速度差实现对坯料管部分的轴向拉伸。在坯料管定径冷却后(1级牵引前)做好标记,测量长度(L0,mm);坯料管经过拉伸,冷却定型后(2级牵引前),测量标记段的长度(Li,mm);轴向拉伸比(λα)=Li/L0,代入测量值,结果为λα=230/200=1.15。径向拉伸:坯料管经口模与芯棒的间隙形成,所以坯料管的外径由口模大小决定,壁厚由口模和芯棒的间隙决定。径向拉伸比(λγi)按式(1)计算。各样品管的实测尺寸及径向拉伸比如表2所示,通过计算可知实际生产的样品管材的轴向拉伸比和径向拉伸比符合设计。

表2 样品管的实测尺寸Tab.2 Measurements of samples

式中Dem——成品管平均外径测量值,mm

eem——成品管平均壁厚测量值,mm

Di——坯料管外径设计值,mm

ei——坯料管壁厚设计值,mm

i——样品编号

2.2 耐内压性能分析

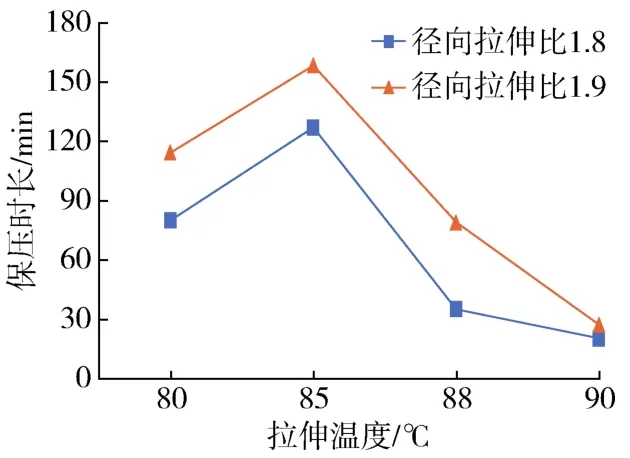

在静液压试验中保压时间越长,说明管材的耐内压性能越强。由图3可以看出,2条曲线的静液压时间都是先增长后缩短的趋势,拉伸温度为85℃时保压时间最长,随后逐渐缩短,由此得出PVC⁃O管材耐内压性能的最佳拉伸温度为85℃,过低或过高的拉伸温度均会造成耐内压性能的减弱。再对比2条曲线85℃时的保压时长,发现当径向拉伸比为1.9时,保压时间比径向拉伸比为1.8时长,由此得出最佳径向拉伸比为1.9,适当增加拉伸比率,则取向程度加大,材料的强度也同时增强。通过计算,径向拉伸比为1.8时,保压时长的极差为109 min;径向拉伸比为1.9时,极差为134 min,说明温度对管材的耐内压性能影响很大。

图3 样品的耐内压性能Fig.3 Internal pressure resistance of the samples

2.3 低温抗冲击性能分析

由表3可知,在本研究设定的配方、轴向拉伸比1.15的条件下,径向拉伸比1.8、1.9,拉伸温度80、85、88、90℃均能通过0℃环境下落锤冲击测试,因为经过双向拉伸的分子链实现了有序排列,材料由各向同性转变为各向异性,增强了拉伸面的抗冲击强度。双向拉伸形成的薄片分层结构会阻止裂纹在材料中通过,使PVC⁃O管材具有优异的耐冲击、耐刮擦性能。

表3 样品的低温抗冲击性能Tab.3 Low temperature impact resistance of the samples

2.4 拉伸性能分析

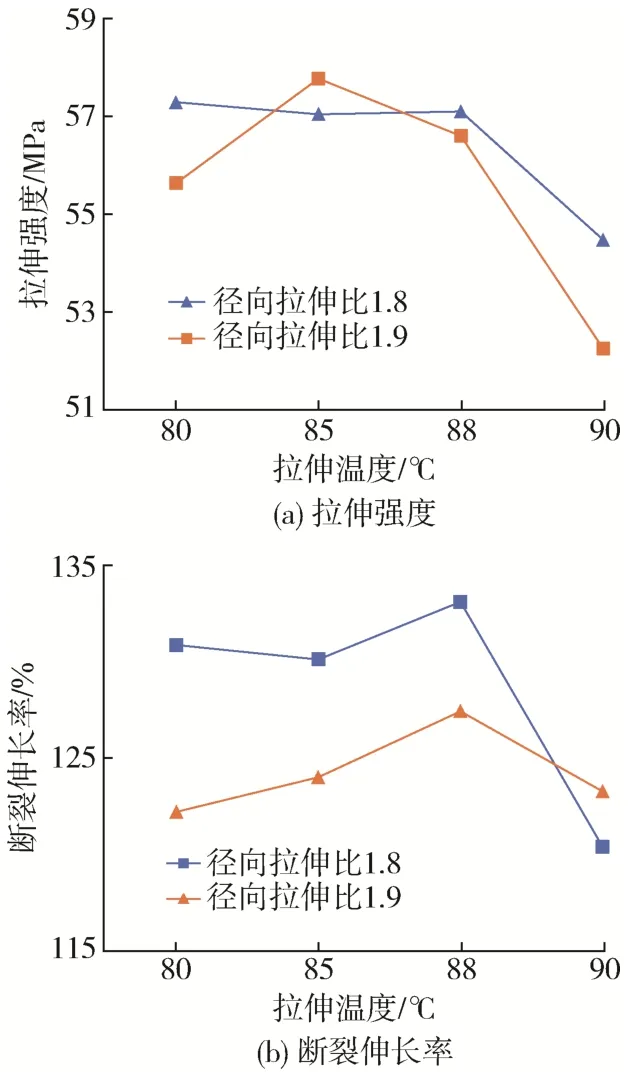

由图4(a)可以看出,径向拉伸比为1.8,拉伸温度在80~88℃范围之间时,拉伸强度的曲线变化平缓,差值较小,高于88℃后拉伸强度下降趋势快;径向拉伸比为1.9时,各个拉伸温度下的拉伸强度变化比较明显,最佳拉伸温度为85℃。比较2条曲线85℃时的拉伸强度得出最佳径向拉伸比为1.9。由图4(b)可以看出,径向拉伸比1.9时的断裂伸长率一般比径向拉伸比1.8时的断裂伸长率小,这是因为对于硬PVC这种材料,径向拉伸比变大会阻碍分子链在轴向上的运动,表现为脆性断裂,因此拉伸强度虽然变大,但断裂伸长率会变小。在某些抗震领域的应用上,需要统筹考虑管材的拉伸强度和断裂伸长率。

图4 样品的拉伸性能Fig.4 Tensile properties of the samples

2.5 抗外压性能分析

由图5可以看出,径向拉伸比1.8时拉伸温度为85℃时环刚度值最大;径向拉伸比1.9时拉伸温度为85℃时环刚度值最大。由理论最小环刚度计算公式(式2)可知环刚度值是平均壁厚的函数[8],即平均壁厚越大,计算环刚度值越大。而弹性模量仅取决于材料本身的物理性质,它的大小标志了材料的刚性,弹性模量越大,越不容易发生形变。所以利用环刚度的计算公式来反推弹性模量,用弹性模量的大小来表征材料本身刚性的大小,计算公式见式(3):

图5 样品的环刚度Fig.5 Ring stiffness of the samples

式中Sr——理论最小环刚度的计算值,kN/m2

E——弹性模量,kN/m2

I——惯性矩,mm3/m

S——管系列,无量纲

代入公式计算得到,径向拉伸比为1.8、拉伸温度为85℃的试样的弹性模量为4.03×106kN/m2;径向拉伸比为1.9,拉伸温度为85℃的试样的弹性模量为4.17×106kN/m2。对比可知径向拉伸比为1.9的管材材料的刚性大于径向拉伸比为1.8管材材料,说明对于抗外压性能而言,最佳径向拉伸比为1.9。

3 结论

(1)当使用纯净配方,轴向拉伸比为1.15时,PVC⁃O管材的拉伸温度和径向拉伸比对管材的耐内压性能影响最大;拉伸温度在80~90℃,径向拉伸比为1.8~1.9时,均能满足对管材0℃低温抗冲性能的要求;

(2)当使用纯净配方,轴向拉伸比为1.15时,PVC⁃O管生产中最佳拉伸温度为85℃,此温度下PVC⁃O管材的耐内压性能、拉伸强度和抗外压性能最好;

(3)当使用纯净配方,轴向拉伸比为1.15时,PVC⁃O管生产中适当增加径向拉伸比可以使材料的强度增强,最佳径向拉伸比为1.9,此径向拉伸比时管材的耐内压性能、拉伸强度和抗外压性能最好。