特钢厂的连铸工序信息化系统研究

方 炜,李波毅

(新余钢铁股份有限公司,江西 新余 338001)

1 引 言

连铸作为钢水浇注的其中一种方法,具有简化生产工艺、提高钢坯质量、降低工人劳动强度等特点,因此成为钢水浇注的主要方法。连铸过程的主要环节为:钢包运至回转台,处于浇注位置后,将钢水注入中间包,中间包分配钢水至各个结晶器,铸件成形并迅速凝固结晶,最后通过拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出。

连铸过程的规范化,合理化对产品质量起着不可忽略的作用,随着社会对钢材质量要求不断提高,这就对钢铁企业连铸过程的信息化、智能化提出了更高的要求。因此有必要针对连铸过程信息化、智能化开展全面研究。

杜强[1]概述了某炼钢厂连铸过程控制系统,该控制系统提高了铸坯质量,使得生产治理更加方便,增强了产品的竞争力。潘渤[2]介绍了典型连铸过程控制计算机系统的具体实施,实现了连铸生产过程的全程自动控制和对生产数据的全程监视。马湧[3]探讨了基于机器学习计算的炼钢-连铸调度方法涉及的主要研究内容,并提出了一种集成算法框架,实现了调度过程智能化寻优。Atighehchian[4]针对炼钢-连铸生产调度问题,将蚁群优化和非线性优化方法相结合,开发了一种新型的迭代算法。庞新富[5]将人机协调、四维一体的综合集成方案应用到某钢铁企业的炼钢连铸调度系统中,得到了很好的应用效果。唐秋华[6]以准时制生产方式炼钢-连铸调度问题为对象,提出了基于最小松弛时间的调度规则的调度模型。Jiang[7]为解决现代钢铁企业计划调度的关键模块—炼钢-连铸调度问题,提出一种基于数据的进化算法,数值结果表明,其对于解决实际炼钢-连铸调度问题是有效的。钱亮[8]介绍了中冶连铸自主开发的连铸二级系统,此系统以信息系统为导向,实现对连铸生产过程的管理和控制。蔡娥[9]开发了连铸结晶器专家系统,该系统能有效防止黏结漏钢事故发生,同时帮助观测结晶器工艺参数的异常状况,提高铸坯质量。韩传基[10]详细介绍了中冶连铸自主研发的铸坯质量判定系统,包括其功能,原理以及特点,该系统在莱钢成功运用。柯磊[11]将容易影响铸坯质量的各个铸机参数进行实时监视,将监视结果以缺陷发生概率的形式反映到铸流和铸坯上,实现铸流质量的在线预测以及铸坯质量预测,且铸坯判定准确率高达90.6%。高仲[12]详细介绍了铸坯质量判定与产品质量诊断系统,其主要包括4个核心模块:数据采集,质量事件触发,质量跟踪和铸坯质量判定,该系统实现了铸坯质量参数全线跟踪,在线监视异常信息,判定铸坯质量等级等功能。李瑞生[13]针对CSP连铸机的二级原系统在使用过程中所出现的问题,并考虑到后续信息化、自动化系统的建立,对传统连铸二级系统功能进行了扩展和创新。刘延伟[14]针对炉号匹配通过手动完成的问题,对连铸二级系统进行升级改造,采用TCP/IP通信协议,开发程序自动获取炼钢系统MES中的数据,实现二级系统炉号自动匹配。王彦祥[15]分析了连铸板坯质量数据库在解决三炼钢板坯连铸质量问题,以及实现连铸质量控制数字化和信息化中所发挥的重要作用。彭爱辉[16]介绍了连铸二级系统在唐钢中厚板的应用,实现了企业信息化目标中的重要环节。以上研究所提到的连铸过程控制系统、炼钢连铸调度系统以及铸坯质量判定与产品质量诊断系统均是通过建立连铸过程信息化系统的基础上所完成的,表明实现连铸过程中信息化是实现连铸过程调度以及连铸过程自动控制的必要前提。

因此,本文以某钢厂50 t电弧炉炼钢流程连铸工序为研究对象,以实际生产情况为基础,利用现场PLC点位信息,采用KepServer、Microsoft SQL Server 2012数据库、Visual Studio 2013等软件进行数据保存与软件开发,开发基于PLC信号采集的连铸过程信息化系统,该系统能将连铸炉号与连铸浇注过程中的数据进行自动匹配,为工作人员提供连铸过程实时数据显示以及连铸过程信息查询汇总等功能,实现连铸过程信息化,为连铸过程智能化自动控制以及连铸工程工艺指导奠定前期基础。

2 钢厂介绍

2.1 钢厂基本条件介绍

某钢厂现有1台50 t电弧炉、2台50 t精炼炉、1台VD炉、1台连铸机、1台模铸机,其主要冶炼流程包含了电弧炉(EAF)-精炼炉(LF,VD)-连铸(CC)。基于目前钢铁行业高质量发展理念和钢铁工业创新的绿色化和智能化的两大主题,该钢厂针对连铸过程生产线及配套设施,致力于开发连铸过程信息化系统,实现连铸过程中生产数据的信息收集及汇总。

2.2 连铸自动化条件

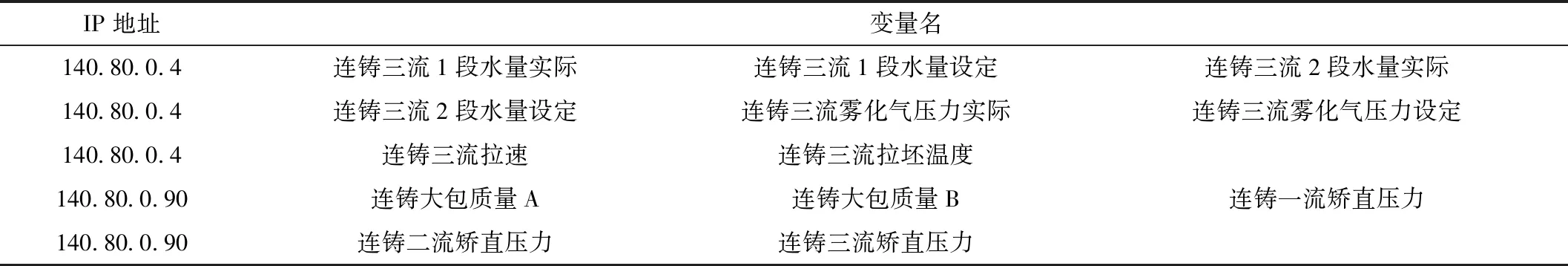

在硬件方面,钢厂选择性能良好的Dell-poweredge-t440作为服务器,配备Win server-2016操作系统,处理器选择Intel®Xeon®Sliver 4210R CPU @ 2.40GHz,运行内存为64GB。生产现场的S7-300PLC均采用CP343以太网通信模块,配置固定IP地址为172.16.46.202的服务器。连铸工位共具有5个IP地址,分别是140.80.0.1、140.80.0.2、140.80.0.3、140.80.0.4以及140.80.0.90。其中140.80.0.1地址中有连铸结晶器以及连铸温度等点位信息。140.80.0.2、140.80.0.3、140.80.0.4地址分别有连铸一流、连铸二流以及连铸三流各点位信息。140.80.0.90地址具有连铸大包质量A、连铸大包质量B以及连铸各流矫正压力等点位信息。

某钢厂连铸工位根据目前所拥有的工艺参数点位,可以获取各流进出口温差、冷却水流量、连铸拉坯温度、矫直压力、以及大包质量等连铸浇注过程数据。但是,诸如连铸炉号,连铸炉次时间等数据因PLC点位缺乏,无法通过PLC自动采集的方式获取,使得所采集到的连铸浇注过程数据无法与连铸炉号进行一一对应,成为无法建立连铸过程信息化系统的重要因素。

3 炉号信息自动匹配研究

本文基于以上提出的问题,将某钢厂连铸工序作为研究对象,结合实际生产情况,以连铸浇注过程钢包重量变化情况为依据(连铸炉号的执行周期是从钢包放置于回转台到钢包浇注完成的全部时间,在连铸炉次浇注过程中,钢包中的钢水会逐渐流出,导致钢包重量减小)进行逻辑判断,实现连铸炉号自动识别,将连铸浇注过程数据与连铸炉号进行正确匹配。

用已有PLC信号“大包质量A”“大包质量B”识别重量变化情况判断当前连铸炉号,把整个过程分为“开浇准备完成”“正在开浇”“开浇完成”“停浇准备完成”“正在停浇”“未开始”六个过程,具体逻辑关系如下:

(1)开浇准备完成:当冶炼状态为“未开始”时,系统周期性扫描“大包质量A”与“大包质量B”PLC数据信息;当“大包质量A”>60 t时,连铸进入“开浇准备完成”状态,当前浇注工位为A;当 “大包质量B”>60吨时,连铸进入“开浇准备完成”状态,当前浇注工位为B。

(2)正在开浇:当连铸状态为“开浇准备完成”时(假设当前浇注工位为A),系统周期性扫描“大包质量A” PLC数据信息,当浇注工位A的上一周期“大包质量A”减去当前周期的“大包质量A”>0.1 t(100 kg)时,连铸进入“正在开浇”状态。

(3)开浇完成:当连铸的状态为“正在开浇”时,向数据库传送连铸浇注信息,首先在冶金数据库中连铸的信息表格中增加一行,由于现场并没有采集连铸炉号的信息点位,因此采取读取冶炼计划表中,大于上一个已完成的连铸炉号,并且工艺路线需要通过连铸工序的炉号,通过此方式对当前连铸浇注炉号进行判断,此外,连铸炉次开浇时间取当前系统时间,到达温度、到达质量、连铸浇次号、钢包号、连铸浇注工位等信息也可与正确的连铸炉号相匹配,将上述信息保存于数据库中,同时连铸进入“开浇完成”状态。

(4)停浇准备完成:当连铸的状态为“开浇完成”时,扫描“大包质量A” PLC数据信息,当“大包质量A”<40 t时,连铸进入“停浇准备完成”状态。

(5)正在停浇:当连铸的状态为“停浇准备完成”时,系统周期性扫描“大包质量A” PLC数据信息,当浇注工位A的上一周期的“大包质量A”减去当前周期的“大包质量A”<0.1 t(100 kg)时,说明此时有可能已经连铸浇注炉次已经停止,连续扫描“大包质量A” PLC数据信息,当这个变量的值超过三次及以上时,连铸进入 “正在停浇”状态。

(6)未开始:当连铸的状态为“正在停浇”时,再次向数据库传送连铸浇注信息,连铸停浇时间为当前系统时间,连铸浇注完成时的钢包质量以及连铸浇注质量等信息也可与正确的连铸炉号相匹配。将上述信息保存于数据库中,此时这一连铸浇注炉次已经全部浇注完成,连铸进入“未开始”状态。

4 连铸过程信息化系统建立

建立连铸过程信息化系统所使用的软件为KepServer、Visual Studio 2013、Microsoft SQL Server 2012数据库。KepServer充当OPC Server测试上位机与PLC的通信,实现精确通信和快速设置,并提供卓越的互用性。Microsoft Visual Studio 2013是微软公司提供集成C、C++和C#等多种语言的开发环境,它能为许多日常开发或维护任务提供更加便捷的支持。Microsoft SQL Server 2012数据库具有可扩展性好、集成度高、可视化好等优点,方便用户进行检索、新增、修改、分析等操作。

4.1 通信模块建立

根据现有的PLC数据点位(见表1),利用数据采集软件KepServer以及Visual Studio 2013自主开发的通信模块对连铸过程数据进行收集并存放于SQL数据库特定表格中,建立连铸过程工艺数据库,为连铸过程信息化系统提供数据服务和支撑。

表1 PLC点位IP地址以及变量名

续表

4.2 连铸过程信息化系统建立

基于建立的连铸过程工艺数据库,利用Visual Studio 2013编程工具开发连铸过程信息化系统。连铸过程信息化系统分为三大模块:分别是连铸工序界面模块、连铸实时数据模块、连铸信息查询模块,并采用Microsoft SQL Server 2012数据库进行数据保存与修改,对连铸过程数据进行管理。

5 系统介绍

5.1 连铸工序界面

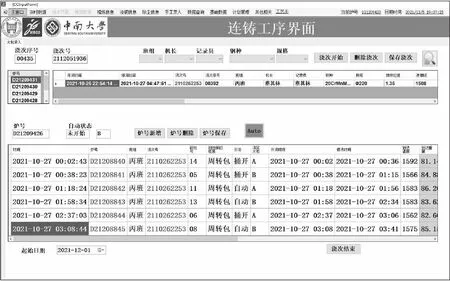

连铸工序界面是连铸信息化系统最主要的部分,也是上文提出的连铸炉号信息自动匹配研究的成果展示。在连铸工序界面,操作人员通过下拉选项卡确定连铸浇注基本信息后,只需点击浇注开始按钮,就可在界面上方自动生成浇注信息行,并保存于数据库中。同时,通信程序中连铸炉号的判断逻辑开始执行,实现连铸炉号自动新增以及连铸炉号信息自动匹配功能,并将这一连铸浇次号所浇注的所有连铸炉号信息显示在下方区域,直至操作人员点击浇次结束按钮。

连铸工序界面分为上下两个区域,上方区域显示连铸浇次信息,具体包括连铸浇次开浇时间、连铸浇次停浇时间、连铸浇次号、浇注的钢种、规格以及在连铸浇注的过程参数,如各结晶器过钢量、各流电流以及频率。下方区域显示连铸浇注各炉次信息,具体包括连铸浇注炉号、连铸钢包号以及新旧程度、浇注位置、浇注时间、钢包到达温度以及质量 、完成浇注后钢包质量、各流平均拉速以及标准差。具体界面如图1所示。

图1 连铸工序界面

5.2 连铸实时数据界面

连铸实时数据界面通过周期性读取数据库中保存的连铸过程数据,实时显示在当前界面上。其界面信息包括:连铸炉号、连铸钢种、连铸钢水温度、大包质量A、大包质量B、各流在不同分段的冷却水流量、结晶器进水总压力以及进水温度、二次冷却水进水总压力、设备冷却水进水总压力、二冷雾化气总管压力、各流拉速,进出口温差,结晶器水量及出口温度、振动频率以及矫正压力等数据。这些实时显示的连铸过程数据,方便工作人员判断连铸浇注进程,实时监控连铸机状态,从而起到了预警作用。具体界面如2图所示。

图2 连铸实时数据界面

5.3 连铸信息查询界面

连铸查询界面为工作人员提供两种查询方式即按日期查询与按浇次号查询,将数据库中所有保存的数据进行筛选,将结果显示在此界面中,可分别显示浇次号信息查询结果与炉次信息查询结果。其中,炉次信息查询结果不仅可显示连铸浇次开浇时间、连铸浇次停浇时间、连铸浇次号等基本信息,还可以对班组工作效率做出评定,显示自动控制率、铝损率、收得率等汇总信息。工作人员可点击导出按钮进行数据导出,实现无纸化连铸浇注过程记录。具体界面如图3所示。

图3 连铸查询界面

6 结 论

本文基于某钢厂连铸工位目前所拥有的工艺参数点位,建立连铸过程工艺数据库,使用Microsoft SQL Server 2012数据库软件以及Visual Studio 2013编程工具,开发了基于PLC信号采集的连铸过程信息化系统,具体结论如下:

(1)针对电弧炉炼钢过程连铸工位处采集到的连铸浇注过程数据无法与连铸炉号进行正确匹配的问题进行研究,提出了利用现有“大包质量A”“大包质量B”点位的数据进行逻辑判断,实现了连铸炉号自增与连铸炉号信息自动匹配的功能,为建立连铸过程信息化系统奠定了基础。

(2)使用PLC数据采集技术、Microsoft SQL Server 2012数据库工具、Visual Studio 2013开发工具建立连铸过程信息化系统,对连铸过程数据进行信息整合与汇总,实现连铸过程的信息化。系统功能包括:连铸工序界面模块、连铸实时数据模块、连铸信息查询模块。所开发的系统已在工厂在线运行,且应用效果较好。