WGS烟气脱硫装置项目优化与实践

刘胜昔 杨永磊 唐海光 刘卫星 崔学敏(青海油田分公司格尔木炼油厂)

1 现状及改造目标

格尔木炼油厂(以下简称“格炼”)催化裂化装置的生产能力为90×104t/a,再生烟气规模为135 000 Nm3/h。2014年配套WGS湿法烟气脱硫装置[1]并投用。利用循环碱液将烟气中的SO2、粉尘等从气相转移至液相。格炼催化烟气脱硫装置烟气SO2浓度设计值1 313 mg/m3,排放设计值100 mg/m3。在实际运行时,SO2浓度高达2 400 mg/m3。2015年7月强制执行GB 31570—2015石油炼制工业污染物排放标准[2],非限制区域SO2外排值下调至100 mg/m3,限制区域的SO2外排值下调至50 mg/m3。对格炼脱硫装置而言,设计的SO2脱除总量是达不到更新的实际需求。实际操作过程中,操作人员通过提高循环碱液的pH值,勉强实现SO2的达标排放。设计外排循环液的pH值在7~9。而格炼循环液pH值达到9~12.6。这直接导致装置碱耗大幅增加。同时,增加的碱耗又将增加装置内下游污水处理成本,对格炼降本增效、节能降耗工作造成了不利影响。作为格尔木当地的标杆企业,格炼积极响应国家环保政策,以50 mg/m3深度脱硫值作为脱硫的设定值及维护值,积极树立国有企业环保标杆形象。

中石油内部许多催化裂化装置均采用WGS湿法烟气洗涤工艺[3]。由于地理、气候等环境因素影响,部分WGS装置存在烟囱落雨的问题。以格炼为例,外排净化烟气中携带大量的液滴,形成“烟囱雨”,散落在烟气脱硫洗涤塔周边的路面、仪表、设备、及管廊等区域。含有CO2的酸性液滴将加速碳钢等材料的腐蚀,造成环保安全隐患。相比于夏季,冬季温度越低,烟囱雨密度越大。雨滴遇低温结冰,造成了严重的安全隐患。而且净化烟气带液造成了新鲜水用量增加,增加装置运行成本。

脱硫装置配有循环碱液PTU装置。设计时,PTU装置污水排放执行GB 897—1996的二级标准,排放污水COD设计值120 mg/L。根据目前新执行的GB 31570—2015,排放污水COD值不超过60 mg/m3。因此,PTU装置外排污水还面临环保问题。

基于以上分析,格炼的脱硫装置和PTU污水处理装置需要进行改造达到如下性能:解决烟囱雨问题,消除由烟囱雨带来的安全环保隐患;尽可能按照最初的设计值,维持循环液pH值6~9,减少10%碱耗,同时实现深度脱硫。并保证外排烟气中SO2浓度降至100 mg/m3以下;增加PTU装置氧化能力[4],将外排COD降至60 mg/L。

2 方案改造

2.1 烟囱雨解决方案

1)方案一。利用不饱和热空气与饱和外排烟气混合,降低外排烟气湿度,消除冷凝液滴产生的可能,完全消除烟囱雨。为了尽可能减少不饱和热空气的补充量,需要将洗涤塔出口的烟气温度降低,减少烟气绝对湿度。该方案需要增加1台循环液冷却器,将循环液温度从60℃降低至35℃,将洗涤塔出口的烟气温度降至40℃以下;需要增加1台鼓风机,补充冷空气;需要增加1台蒸汽加热器,将冷空气加热后与洗涤塔出口的烟气混合后外排。

2)方案二。利用旋流部件,将烟囱顶部的液滴通过离心旋转分离。分离的液滴沿着特定路线返回至洗涤塔底部。饱和烟气外排。由于顶部无明显的液滴,能解决装置内及厂区内烟囱落雨问题。但是,对于微米级液滴分离效果不明显。该方案需要增加1台烟囱脱水帽。

3)方案三。在洗涤塔顶烟囱的取样口下方增设4层除雾器。利用除雾器将烟气中携带的液滴几乎全部除去。该方案需要再增设冲洗系统。并增加2台高压冲洗水泵及冲洗管道,对除雾器进行定期冲洗,避免堵塞发生。按理论分析,改方案能杜绝烟囱雨现象发生。

考虑到改造成本、实施难度及工期问题,优先考虑方案二。

2.2 深度脱硫及碱耗解决方案

1)方案一。在洗涤塔顶部安装一层滚流除雾器,总量约2 t。滚流除雾器顶部安装冲洗管道及喷头,间歇性冲洗除雾器,避免滚流除雾器的堵塞问题。滚流器的应用将增加气液固的接触面积,高频更新气液传质界面,达到深度脱硫的目的。该除雾器将大大增加洗涤塔的压降,卡边在上游烟机的做功上限。如果冲洗不能解决堵塞,就需要停工检修,不利于脱硫装置的长期稳定运行。

2)方案二。原洗涤塔内部设置有1层气液分离塔盘,1层除雾填料。考虑在气液分离塔盘下部增设1层喷淋雾化系统,增加气液接触时间。喷淋系统使用了最新的喷淋技术,使用无堵塞结构设计的专利技术喷嘴,循环液达到细密均匀的雾化。雾化湿基通过喷淋角度对烟气进行分流翻搅,强化脱硫过程,实现烟气二次洗涤。循环液经雾化后可对洗涤塔形成200%的全覆盖喷淋,保证二次洗涤效果。离开雾化区域的烟气和二次洗涤循环液经过分离塔盘实现液滴分离。为了保证二次洗涤达到预期的除雾效果,需要将原有的除雾填料进行更换,以实现更高通量的液体分离。该方案需要增加2台循环泵,1层专利雾化喷嘴,更换1层除雾填料。

通过增加洗涤时间,即可实现深度脱硫,而不需要提高循环液的pH值,增加装置的碱耗。考虑到经济因素,施工因素等。优先考虑方案二。

2.3 降低污水COD解决方案

PTU污水处理装置主要由以下3部分组成:一是沉降部分:利用助凝剂,加快澄清器的沉降过程,实现液固分离,将固体悬浮物的浓度降至70 mg/L,上层清液送至污水氧化部分,底部污泥送至污泥脱水部分;二是污水氧化部分:利用鼓风机和污水循环泵,不断搅动氧化罐,快速更新气液接触面,氧化SO32-,降低污水COD至120 mg/L;三是污泥脱水部分:污泥进入污泥脱水机进一步脱除污水,减少污泥质量。含湿量60%的污泥作为危废送出装置。

1)方案一。芬顿氧化工艺最能有效解决COD浓度高的问题。芬顿试剂是一种强氧化剂,将污水中的有机物氧化分解。芬顿氧化是在酸性条件下进行。同时为了保证反应效果,需要控制进水中的Cl-、HCO3-、油类和其它杂质的浓度。由于涉及到芬顿试剂的采购,酸性环境的调节等,改造过程复杂。

2)方案二。在氧化部分,补入的空气量远远超过理论消耗量。经过分析,考虑为污水中溶解的氧含量太少。因此,改造方案考虑为停用鼓风氧化,使用射流氧化,提高水中的溶解氧浓度。射流氧化是利用文丘里喷射器结构优势,产生吸力,抽吸空气。吸入的空气在文丘里内部和污水充分混合后,进入氧化喷嘴,然后以射流形式喷出,提高污水氧化效率。

该方案将新增2套文丘里喷色器,1套氧化喷嘴。同时需要停用原有的2套鼓风机,更改原有污水循环泵的叶片大小,提高扬程至22 m。

考虑到实施简单,工期短,成本低等优势,优选方案二。

3 方案实施

2018年检维修前期准备中采用带凝结水回收功能的烟囱帽、文丘里混合器、及洗涤塔除雾器共同实施。期间经过多次修改和完善。改造流程见图1。

图1 改造流程Fig.1 Reformation process

某公司的JEV文丘里喷射器,HEV文丘里喷射器[5-6],烟囱脱水帽[7],射流文丘里喷射器,氧化喷嘴[8]等专利设备,基本涵盖了WGS湿法烟气脱硫系统的所有关键设备。并且针对第一代WGS技术进行了国产更新[9],进一步提高装置的性能,解决许多实际应用问题,比如:烟囱雨问题、污泥含湿量过高问题、自动化PTU装置的过滤部分、COD浓度过高问题等[10]。

3.1 增加烟囱脱水帽

经过反复沟通测算。决定将现有烟囱自顶部割除约10 m,新增烟囱脱水帽重量不大于割除部分的重量,对原有支撑结构件无影响,烟囱帽直接焊接在烟囱上。

烟囱帽带有液体导流件及储水部件,最终由管道导入洗涤塔底部。垂直导流管线上设有玻璃视镜,方便观察。

3.2 增加喷淋雾化系统

洗涤塔空气置换后,拆除旧填料后,从顶部将除雾填料及支撑件吊入洗涤塔内部,安装新增大通量除雾填料,并安装好其支持件。

从人孔将雾化喷嘴及支撑件送入洗涤塔内部,并安装。安装2套2次循环泵及其配套管道。

3.3 增加射流氧化系统

主要内容包括:更换氧化罐循环泵叶片P-902A/B及电动机,将扬程增加至22 m;新增2台文丘里喷射器J-901A/B(新增),配套管道及管件等;改造氧化罐,氧化罐的2 N(循环)开口由DN300扩大至DN500,污水从2N(循环)接口流入氧化罐循环泵,铺设氧化喷嘴1套。

4 改造成果

自改造完成后,催化烟气脱硫装置入口再生烟气中SO2浓度达到2 379.57 mg/m3,净化烟气SO2浓度依然能达到25 mg/m3。经过该次国产化改造,湿法脱硫装置能保证烟气外排SO2浓度稳定控制在50 mg/m3以下,PTU装置净化污水COD浓度长期稳定在60 mg/m3以下,实现了节能降耗目的,并成功解决环保安全问题。

4.1 彻底解决烟囱雨问题

新增脱水烟囱帽解决了湿法脱硫装置的烟囱雨问题。即使在冬季-28℃的低温下,依然保证了无烟囱雨问题,彻底解决了困扰格炼的烟囱雨问题,达到了既定的改造目标。

根据实际核算,新增烟囱帽的最大压降800 Pa。

4.2 降低循环碱液pH值

新增喷淋雾化系统,通过循环液的二次洗涤,增加气液接触时间,实现了深度脱硫目标。自改造以来,格炼的SO2外排浓度始终保持在50 mg/m3以下,基本维持在20~30 mg/m3。二次洗涤部件的增加解决脱硫装置自运行以来的高碱耗问题。循环液的pH平均值由9~12.5降至7~8,实现了年节碱20%的目标。

装置碱耗主要来自吸收SO2,减少SO2排放;外排浓盐水维持系统的盐平衡。

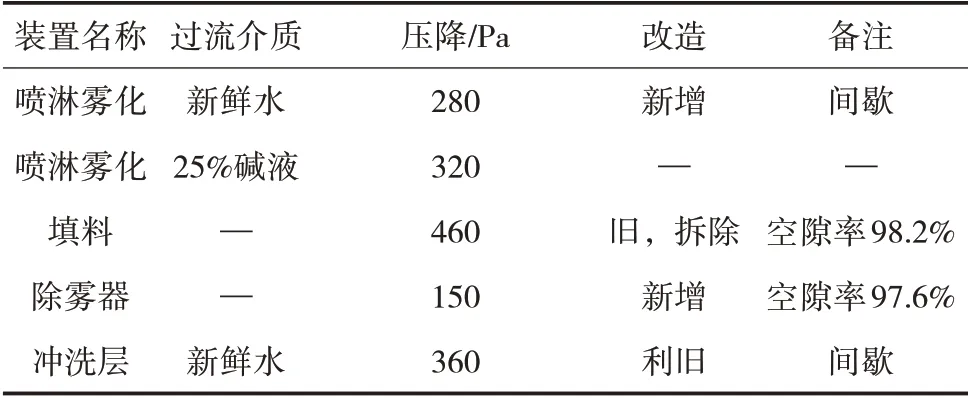

通过降低循环液pH可实现节碱,当pH达到7时,达到最大得节碱能力20%。pH从12.6降至12,节碱能力15%,pH从12.6降至8,节碱能力20%,新增喷淋雾化系统在实际运行过程中,增加压降500 Pa。具体各部件的压降,喷淋雾化系统压降核算见表1。

表1 喷淋雾化系统压降核算Tab.1 Pressure drop calculation of spray atomization system

4.3 保证外排污水COD合格

催化烟气脱硫改造前后外排污水COD浓度对比见图2。图中蓝色折线是改造前外排污水中COD数值,红色折线是改造后外排污水中COD(在线监测显示)数值。通过对比可以发现,完成改造以后催化烟气脱硫外排污水的COD明显下降,达到此次改造目标,外排COD浓度维持在60 mg/m3以下,达到《石油炼制工业污染物排放标准》GB 31570—2015排放标准。

图2 改造前后外排污水COD浓度对比Fog.2 Comparison of COD concentration of effluent before and after reformation

原有的罗茨鼓风机停用,降低了脱硫装置的噪声等级。目前,脱硫装置的噪声排放达到《工艺企业厂界环境噪声排放标准》(GB 12348—2008)3类标准。

5 总结

催化裂化装置烟气脱硫是炼油厂的核心环保设施,炼厂外排烟气和污水数据实时上传至集团公司和各级政府的安全环保部门。24 h超标排放责令停厂,超过48 h则涉嫌环境违法,在全国都将安全、环境保护放在工业生产的头等大事的大环境下。运行维护好我们自己的环保设施,就是提升炼厂形象的最好诠释。

此次项目改造,我们在安全环保,节能降耗方面获得了较大的收益。

1)通过国产化专利设备烟囱脱水帽消除WGS湿法脱硫装置的“烟囱雨”问题,改善由于“下雨”带来的设备、管道、仪表等表面腐蚀、表面结冰等问题。改善了厂区的环境,消除了由于下雨带来的道路湿滑,道路结冰等现象。大大改善了脱硫装置的环保安全形象。

2)通过国产化专利设备喷淋雾化喷嘴,在既有设计值低于实际运行能力的情况下,实现了低浓度循环碱液的深度脱硫过程。在完成环保指标的硬性规定下,将格炼脱硫装置的碱耗降低了20%,实现了降耗的既定目标。

3)通过国产化专利设备射流文丘里喷射器的投用,既完成了降低COD浓度的环保指标,又通过停用罗茨鼓风机降低了装置电耗,降低装置噪音等级。

4)此次改造所应用的国产化专利关键设备具有重量小、施工简单、配套少、不需要额外占地面积、改造成果显著,对于WGS湿法脱硫装置的升级改造具有深远意义,值得在其它石油石化炼厂推广应用。