电磁驱动微泵的设计与仿真

苏毅涛,魏正,冀梦豪,苗晓丹

(上海工程技术大学,上海,201620)

0 引言

我国的微泵近些年主要的技术研究和科学研究方向是:在能够保证对泵送过程中,液体的控制器和电流的控制系统能够进行精确地自动控制,且能保证在泵送过程中,液体工作反应迅速的条件情况下能够进一步大大降低液体工作在泵送过程中的控制器和电流,简化其制作的程序和工艺,提升了全自动化微泵实际工作的效率和可靠性。所以能够设计一种全自动化的泵体结构和制造工艺更加简单的控制系统是目前科研所需要的,不仅能大大减少泵体结构的复杂程度,还能减轻其工艺操作过程的时间和人力成本实行批量化生产,从而大大提高了目前我国全自动化微泵的实际工作的可靠性。

1 电磁驱动微泵的设计与研究

1.1 电磁驱动微泵的研究意义

微泵作为微机电系统中重要的执行元件 ,在流体领域中主要是实现控制液体流速和微流量的作用。随着微泵的不断发展和深入的技术研究,它的实际应用和技术研究正朝着对微型化和智能化的方向作进一步的发展。微型的电磁泵由于其形体的小巧,即使安装方便,但其特殊的结构和使用体积也很大程度地限制了它在实际应用中所需要输出的压力和流量不高。目前微泵被广泛应用于工业的饮水机、清洗机、医用的冲牙器、各类食品的计量泵、喷雾加湿器、过滤器增压机、换热器等。因此能够设计一种全自动化的泵体结构并且简化制造工艺,不仅能大大减少泵体结构的复杂程度,还能减轻其工艺操作过程的时间和人力成本,以实现大批量的投入使用。

国外对微型往复式电磁驱动微泵的研究已经取得了突破性成果,此处的项目有很多,其中比较典型的成果主要包括有: Yamahata 等于2004 年研制了一种基于聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA) 的无阀电磁式微泵[1]。其结构原理如图1所示,该泵由两个扩散元件和一个聚二甲基硅氧烷(PDMS)膜组成,泵的膜上有由NdFeB磁粉制成的集成复合磁体,大行程膜片偏转(200 lm)是通过电磁体的外部驱动获得的。同时他们对磁动力和微型泵的流量进行了详细分析。通过计算可以达到400 l / min的流量和高达12 Mbar的背压泵送。此泵非常好地实现了微泵对于微流量的控制,但是集成复合磁体附于膜上的工艺存在一定复杂性。

图1 结构原理

而在我国国内目前比较典型的是,我国张震等研究了一种基于永磁铁的管状柱塞式的激励电磁线圈的驱动微泵[2]。

其实体结构如图2所示。

图2 管状柱塞式的电磁线圈的驱动微泵

利用激励电磁线圈产生的电磁场,进而根据产生的电磁场对于存有永磁铁的管状柱塞产生电磁力,在电磁力的泵腔内往复运动的作用下,永磁铁的管状柱塞在驱动单向阀的泵腔内进行了往复运动,永磁铁柱塞的电磁力在泵腔内进行了往复运动,从而带动微泵内所有液体往复运动。液体的单向阀通过电磁力带动单向阀的定向运动和整流的往复运动作用,从而使单向阀实现了电磁力的泵送。

所以,能够设计一种全自动化的泵体结构和制造工艺更加简单的微泵系统是非常必要的,大大减少泵体结构复杂程度简化工艺的同时,减轻其工艺操作过程的时间和人力成本,从而大大提高了目前我国全自动化微泵的实际工作的可靠性。

1.2 电磁驱动微泵的结构设计分析

1.2.1 微泵的阀口结构设计

电磁驱动微泵依据阀口有无可分为有阀式和无阀式结构,无阀式电磁驱动微泵一般可以通过收缩扩散管来很好地控制在泵腔内液体流动的速度和压力。而有阀式微泵的结构当中,薄膜依旧是受电磁力作用,在泵体内部发生弹性形变而上下振动,从而使泵体内部产生一定的压力差,让整个阀门自动地打开,使流体开始均匀地在泵内流通,这种有阀式的电磁驱动微泵其主要的特点之一就是在于其稳定性比其他无阀式的微泵要高,且无回流现象;除此之外拥有阀口更便于观测阀口两端压力以及流量的变化,并可检测得阀口处产生的阈值[3]。

由于本文所涉及的电磁驱动微泵需要在一定流量的作用下保证稳定的工作,并且在整个工作过程当中也需要不定时地整个泵体进行流量的观测,综上分析,泵体选择有阀式得更为符合设计要求。

1.2.2 泵体微阀的选择

本文设计的电磁驱动微泵的泵体选择有阀式的。微型阀是微流体控制中的重要核心部件。

由于微泵的驱动结构较小,因此本文设计中主要是采用被动型的微阀。被动型的微阀主要是用作止回阀,在被动型微阀中有两种选择,一种为薄膜型微阀,另一种为悬臂梁式微型阀。对于薄膜型微阀而言,微阀只能顺着压力的方向左右打开,类似于光电二极管的压力传动特性。悬臂梁式微型阀相对于薄膜型微阀,由于其结构简单,易于进行安装和加工。

根据上述微阀的结构分析,对于普通的薄膜式微阀而言,其在产生较大的流量和温度变化时,容易影响泵体的正常运行,且本文在泵体表面已采用薄膜设计以改变泵体容积,如果微阀仍旧是薄膜构成的,则容易在结构上出现薄膜振动频率的限制。而悬臂梁阀能够有效防止回流现象以保持稳定的状态,除此之外,在选择的泵体接近阀口的最小压力这方面也较为灵活。综上分许最终本文设计微阀采用悬臂梁式微阀。因为聚合物成本低,物理性能好,并且具有良好的生物兼容性,应用范围广;而SU-8胶相对于其他材料具有开启压力小,反向泄露小,杨氏模量和弹性常数都很低,响应时间短且容易加工的特点,因此选用SU-8胶作为悬臂梁式微阀的结构材料[4]。

图3 悬臂梁阀结构

1.2.3 薄膜的选择

本文中的电磁驱动微泵中薄膜的材料选择主要是集中在二氧化硅和一些聚合物之类的材料。

对于二氧化硅而言,它的弹性模量比较高,且硅薄膜制造工艺复杂,寿命短且容易受到破坏,尤其是在本结构中,薄膜是与永磁体相黏合的,若薄膜的厚度过小便会十分容易导致膜开裂然后与永磁铁分离,另外制作硅薄膜的成本也较高。

从聚合物的角度而言,泵膜材料可以采用PDMS的薄膜材料来制作泵膜,其抗张强度最高为5.5N/mm²,延伸率最高可达350%,弹性模量为0.75MPa,因此PDMS对比于硅胶等其他薄膜复合材料,在相同的温度条件下,具有更大的扩张位移。而且PDMS的复合材料封装和加工制作工艺简单,具有较长的工作使用寿命,具有相对优秀的物理传动特性。

因此综上分析,本文设计中采用PDMS材料所制的薄膜,置于泵体与悬臂梁阀相对一处的表面,通过此薄膜弹性变形改变泵体的容积以产生净流量。薄膜如图4所示。

图4 薄膜

1.2.4 永磁体的选择

永磁体作为微型泵中的驱动元件,主要分为合金永磁材料与铁氧体永磁材料。

合金永磁材料中实际运用较为广泛的有铝镍钴、钕铁硼等。其中铝镍钴永磁材料的主要特点是剩磁密度较高,矫顽力较低。因此在使用过程中需严格禁止其与任何铁器接触,以免造成局部不可逆退磁。同时,由于铝镍钴永磁体温度系数小,其因温度变化产生的永磁体退磁也较小。但该材料硬而脆,可加工性能较差。

而铁氧体永磁材料是一种非金属永磁材料,其优点为:原料来源丰富,价格低廉,耐氧化,耐腐蚀;矫顽力较大;制造工艺较为简单;密度小,质量轻。其缺点是剩磁密度较低,温度系数大,易碎。

由于此处泵体结构中,薄膜所受到的形变力是由永磁体引起的,才使其发生弹性变形,综合分析,考虑到磁体使用的环境、成本以及制造工艺的复杂性,最终本文设计中采用铁氧体永磁材料作为泵体的驱动永磁体,并用道康宁DC184光学胶PDMS聚二甲基硅氧灌封实验专用胶将磁体固定于薄膜内侧中央。

通过确定泵体的阀口、薄膜、永磁铁以后,泵体的大致结构初步成型,如图5所示。在微泵的底部安装有两个悬臂梁阀,一个控制单向进水,另一个控制单向出水并附有接管口。

图5 泵体结构示意图

2 电磁驱动微泵的理论分析

2.1 磁场强度的分析与计算

本文所设计的微泵主要是依靠通电线圈绕组产生的磁场与膜上的永磁体之间的电磁力来实现的。而线圈绕组所产生的磁场强度受多方面因素影响,接下来则是分析这些要素与磁场强度之间的关系。

想要研究磁场强度的影响因素,那么可以从磁场强度的计算公式入手。

图6 线圈产生的磁场

图7 多线圈产生的磁场

由上图所建立的坐标系,计算出该理想m层螺线管在P处的磁场强度BZ:

式中,影响螺线管所产生的磁场大小的参数,有螺线管的长度l、内径d、外径D,螺线圈密度Nd以及电流I。本文所用螺线管数据见表1。

表1 螺线管各项参数

2.2 电磁力的计算

由通电螺线管产生的磁场与永磁体相互作用产生的电磁力作为微泵的驱动力,直接影响膜的形变改变腔体容积而影响液体的泵送量。

在x轴方向上的磁场力F计算公式可写成:

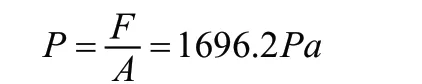

薄膜(直径D=34mm)所受到的压强可简化成:

通过对于磁场强度的影响因素,电磁力以及薄膜形变进行理论分析得出计算公式,为之后的测试打下基础。

3 电磁驱动微泵的测试

微泵整个物理模型较为复杂,涉及三种物理场的耦合,难以建立模型,因此首先进行物理模型的简化。

微阀泵出时,内部腔体结构如图8所示。

图8 内部腔体结构

泵出时内部腔体入口关闭,出口打开,薄膜上磁铁在电磁场的作用下带动薄膜朝腔体内部变形运动,压迫液体从出口处流出。因为流固耦合难以实现,所以将此物理过程简化成薄膜均匀受力,均匀变形的情形。电磁场可以近似看成均匀场,根据电流大小及线圈参数可以计算出电磁场的大小,据此再根据磁铁参数计算出薄膜所受力的大小,也就求出了腔内液体所受压力的大小。知道了这些就可以进行下一步的仿真工作了。

对内部腔体进行网格划分及腔体外表面的命名,网格划分如图9所示。

图9 网络划分图

接下来进行边界层、流体物理性质的设置,将出口处的压力设置为零,在电压大小为5V时计算得到薄膜对内腔的平均压力为1696Pa。设置完成后如图10所示。

图10 设置结果图

之后便可以进行计算求解了。仿真结果如图11,图12,图13所示。

图11 腔体内各处压强图

图12 矢量图

图13 迹线图

在出口处的通量计算结果:0.0457kg/s。

通过对单片机进行编程,控制其输出,即可控制微阀线圈电压大小,电流的方向以及频率。电压改变时微阀腔体内部所受压强也随之改变,据此便可实现对微阀流量的控制。在不同电压下微阀输出流量见表2。

表2 电压大小与流量数据

电压大小与流量的折线图见图14。

图14 电压大小与流量折线图

根据模型3D打印实物见图15(为方便实物实验,将模型比例进行了放大,线圈因疫情未能采购,暂用发光二极管代替)。

图15 实物图

4 结束语

4.1 设计电磁驱动微泵的创新点

结构新颖简单,易于制作。本文所采用的结构是在低端安装两反向悬臂梁阀以实现进出水的止回,通过顶端薄膜的在磁场中的振动改变泵体内外压实现液体的流动。

4.2 主要结论

本文基于电磁场理论和微机电系统技术,通过分析对比国内外的微泵的研究现状,以及用理论计算及分析的方法设计了微泵的结构以及尺寸,并用去离子水作为测试时的流体进行实验测试。

本文通过对比国内外的微泵技术以及对于微泵结构及材料的分析与选择,所设计的电磁驱动微泵采用悬臂梁阀口以及附着磁体式的薄膜,在满足微泵控制微流量功能的前提下实现低成本,结构简单,易于制作。

4.3 未来展望

理想化的全自动化微泵控制系统除了能精确控制微流量之外,应该简化制作并降低成本,实现批量生产以及大批量投入使用。例如同样的功能可以采用更加简单的结构去实行。

此外,实验中制作电磁驱动微泵的工艺步骤要在实践的基础上不断优化与完善的,后续工作中要注意简化工艺步骤,降低成本,提高工艺水平和探索新工艺。