叶片铣削及喷丸加工残余应力测试与三维表征

梁巧云,蔺治强,张吉银,,姚倡锋,,

(1.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;2.西北工业大学航空发动机高性能制造工信部重点实验室,西安 710072;3.航空发动机先进制造技术教育部工程研究中心,西安 710072)

残余应力是在无应力的作用时,以平衡状态存在于物体内部的应力。在各种机械和机器的制造过程中,零件内部将产生残余应力。实际上,各种零部件加工时,构件内部不产生残余应力的情况很少见。所产生的残余应力状态,特别是其应力值的大小,是随各种加工方法或处理方法的不同而有所差别的。热加工或冷加工过程中,伴随着热平衡或者力平衡被破坏,工件的趋稳性诱使残余应力产生。

目前,残余应力的测试方法很多,按其对于被测构件是否具有破坏性,可分为有损测试法和无损测试法两大类。有损测试法的主要原理是破坏性的应力释放,使其释放部分产生相应的位移与应变,测量出这些位移和应变,经计算得到构件原有的应力。常用的方法有钻孔法[1-3]、切槽法[4]、剥层法[5]等。无损测试法是多年来科研人员一直探索的方法,目前无损测试的方法有X射线法[6-8]、中子衍射法[9-10]、超声波法[11-12]、磁性法[13-14]等。

铣削残余应力对航空发动机薄壁叶片的表面完整性、加工精度和尺寸稳定性等有重要影响。Ratchev等[15]使用Johnson-Cook 本构方程将工件建模为各向同性的热弹塑性模型,预测了近表面残余应力,并将其与实验测量结果进行了比较。Salonitis和Kolios[16]建立了一个预测磨削硬化温度,工件材料的晶体结构和残余应力分布的有限元模型。Yan 等[17]开发了一种将有限元方法与统计模型相结合的混合技术,在模拟残余应力的基础上,使用粒子群优化方法以阻尼余弦函数对其进行了拟合。弹丸撞击靶材的过程是一个复杂的弹塑性变形过程,弹丸撞击使材料内部产生残余应力。Al-Hassani[18-19]和Al-Obaid[20]基于Flavenot 和Niku-lari[21]的研究,结合饱和试验测量的喷丸应力分布规律,将弹丸撞击产生的应力沿厚向的分布用余弦曲线近似表示。通过余弦曲线函数关系可以计算不同弹丸速度下饱和喷丸应力对应的残余应力曲线。Tan 等[22]通过回归分析创建特征参数模型,该模型具有预测典型压缩残余应力曲线的4个主要特征参数的能力。Sherafatnia 等[23]利用赫兹接触理论和弹塑性评估获得喷丸引起的残余应力分布。Atig等[24]采用概率方法来评估诱导残余应力分布。曹子文等[25]利用X 射线衍射法分析两种工艺复合强化表层的残余应力分布。选择恰当的工具、合理的手段来准确分析计算零件的残余应力分布规律具有重要的学术意义和工程价值。

目前残余应力的通用测试技术比较成熟,针对具体特征结构的残余应力测试技术需进一步研究;同时针对各工艺残余应力分布的研究多集中于沿深度方向的分布情况,对结合表面分布和深度分布的三维残余应力分布的研究较少。本文结合无损残余应力检测方法和有损检测方法,即采用X 射线衍射法和剥层法测试钛合金叶片铣削及喷丸加工后的表面及表层的残余应力,分析了其三维残余应力分布,并以经验公式对其三维分布进行数值拟合,获得了准确率较高的经验公式。

1 钛合金叶片铣削及喷丸加工残余应力三维分布测试

1.1 钛合金叶片铣削及喷丸加工与残余应力测试

以Ti6-Al4-V 钛合金航空发动机叶片为研究对象,叶片型面为三维自由曲面,结构较复杂。钛合金叶片由毛坯铣削成型后,进行抛光、热处理及振动光饰处理,最后进行喷丸强化加工。铣削加工在Gildemeister 公司的DMU125P五轴数控加工中心完成,采用螺旋铣削方式,转速 Vc为40 ~ 120 m/min ,进给量 fz为0.04 ~ 0.15 mm/齿,切深ap为0.1~ 0.5 mm。喷丸加工在Wheelabrator 公司的MP1500TX 喷丸机上完成,采用对称喷丸方式,其喷丸强度为0.25 Nmm,覆盖率≥100%。

叶片经过喷丸加工后,采用PROTO-LXRD MG2000残余应力测试分析仪对薄壁叶片表面及表层残余应力进行测试。测试电压为25 kV,测试电流为20 mA,测试靶材选用Cu_K-Alpha,β =±25°,曝光次数为10,布拉格角度是142°,衍射晶面选用{213},准直器直径为3 mm,曝光时间为1 s。由于毛坯加工前以及喷丸强化加工前都会进行热处理以消除残余应力,故在本文残余应力分析过程中不考虑初始残余应力的影响。

1.2 叶片残余应力测试规划

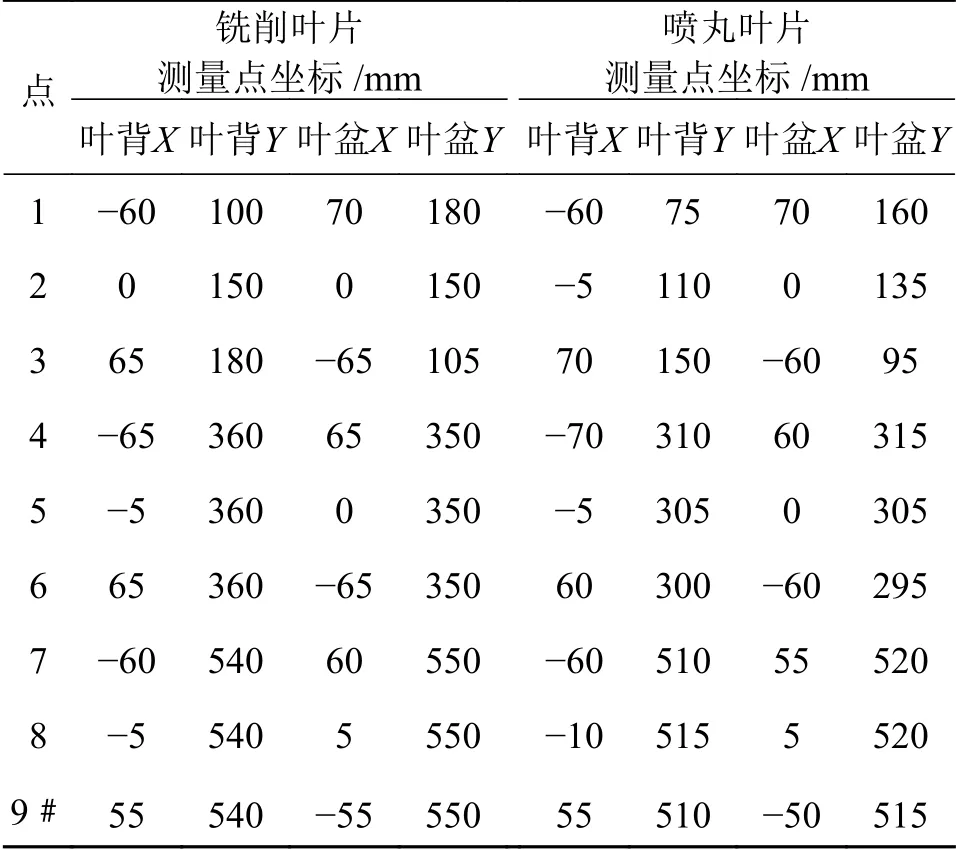

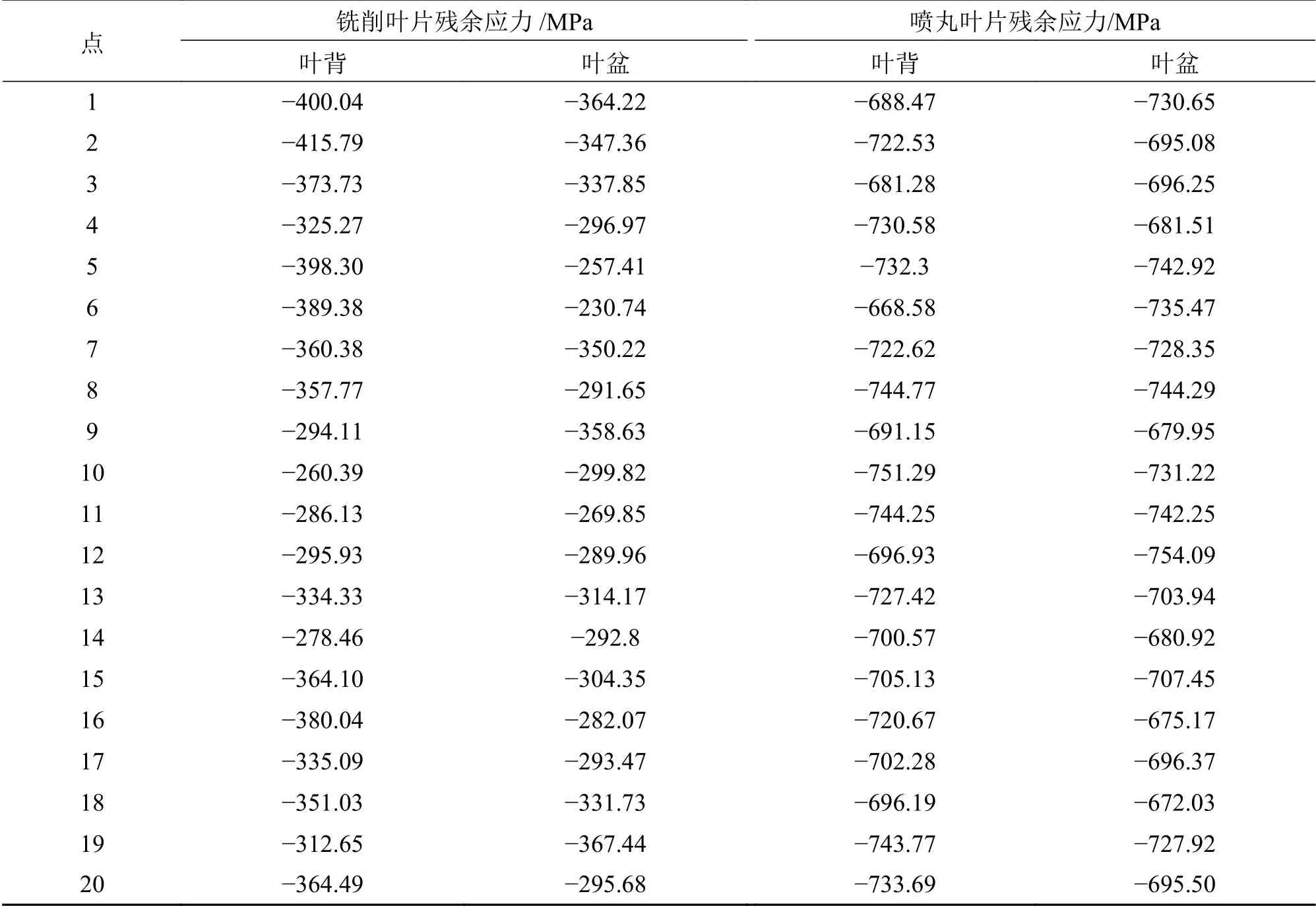

为使所测残余应力值尽可能地反应叶片残余应力分布情况,需对测量点进行规划,使测量点尽可能地均匀分布。

对铣削及喷丸加工的叶片残余应力测试分为两种情况:表面残余应力测试和表层残余应力测试。选取表面残余应力测试点时需遵循均匀的原则,使各点离散地分布在叶片的叶背和叶盆表面上;表层残余应力的测试点在叶片叶尖、叶中及叶根3个重要区域,选取具有代表性的点。综合考虑时间及测试成本,本次残余应力测试叶片的表面残余应力后,再对叶片进行剥层进而测量其表层的残余应力值。暂定叶背及叶盆表面各选取29个点,其中20个点只是进行表面残余应力测试,而叶尖、叶中及叶根这3个区域各3个点进行剥层以测试表层的残余应力,获得残余应力沿深度的分布情况。测量点位置如图1所示,表1及表2分别列出了表面及表层测量点坐标。

表1 叶片表面残余应力测量点坐标

表2 叶片表层残余应力测量点坐标

图1 表层残余应力测试点示意图

为了获得残余应力沿深度分布情况,测得试件表层的残余应力数据,需使用电解抛光仪沿表面法向对试样进行腐蚀剥层,再进行测试。剥层具体方法为:首先测试试块表面的残余应力,并使用千分尺测量记录试样的原始厚度;然后使用电解抛光仪进行局部腐蚀剥层,通过控制电解时间和抛光次数来控制剥层深度,同时测试每一层面X 方向和Y 方向的残余应力大小,直至测得的残余应力值在接近零应力值附近波动为止,此时可认为测得的残余应力与材料基体的残余应力相同。对于喷丸叶片,测试标记点表面残余应力后,采用电化学腐蚀的方法将测量点腐蚀掉一定深度(铣削10μm ,喷丸30μm ),再进行残余应力测量,以此循环进行,直至残余应力值趋近于0,表明已经腐蚀到基体,即可停止该点的测量。

残余应力测量时,由经验丰富的测试人员经过多次调试,可将测试结果误差保持在±20 MPa 以内,结果较为精确,分析时可将误差进行忽略。当剥层后测试表层的残余应力时,剥层点大小为Ø5 mm,与叶片的型面相比较小,因剥层产生变形进而对残余应力的影响极小,可以忽略不计。同时,在测量表层的残余应力时,将剥层区域的直径和深度输入测试系统,残余应力测试系统会进行自动补偿,进一步保证了测试残余应力的准确性。

为了便于分析,残余应力测量点规划时以榫头底部中点为原点,平行于榫头对称中心且由进气边指向排气边的方向为X 正方向,叶根指向叶尖的方向为Y 正方向。由于理论上喷丸加工切向残余应力值相等,即X 方向与Y 方向的残余应力相同,且测试叶片Y 方向残余应力时容易与榫根干涉,故本文只进行X 方向的残余应力测试及分析。

1.3 叶片残余应力测试结果

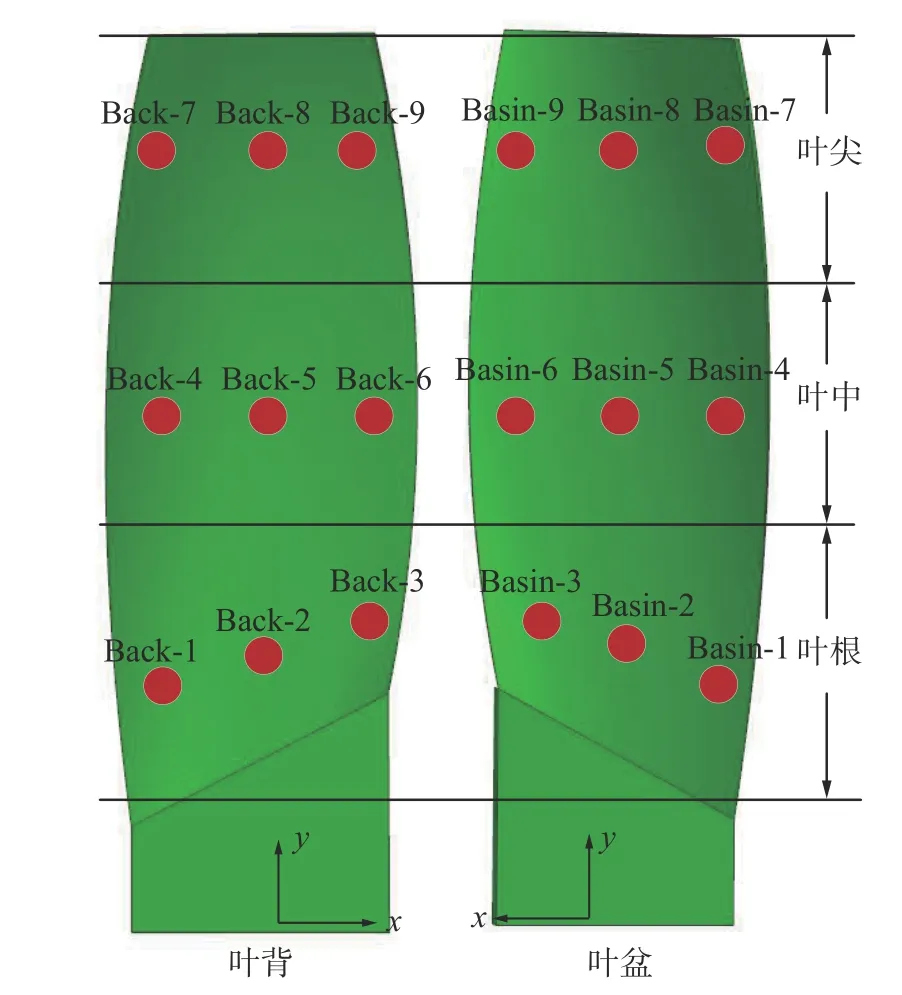

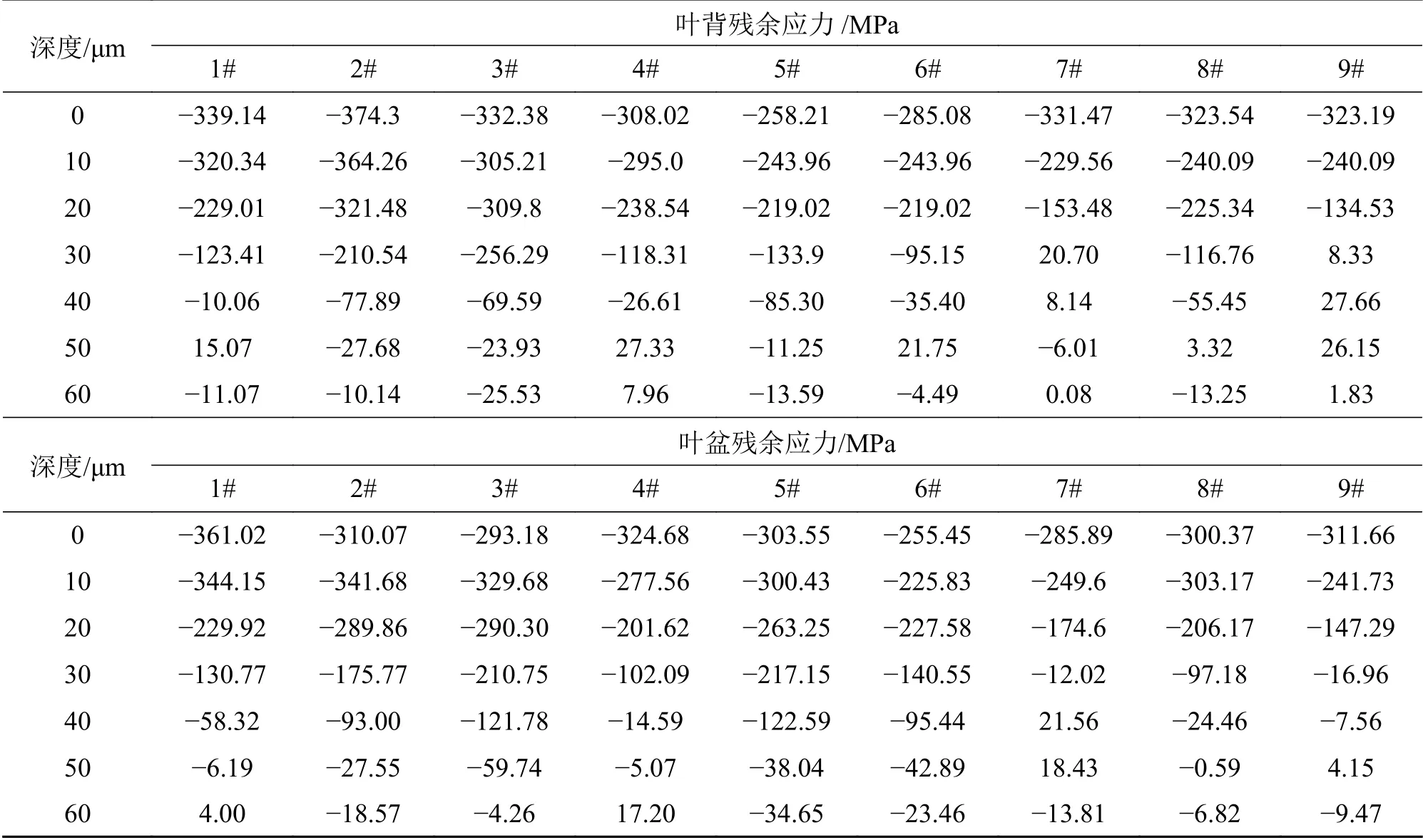

对铣削及喷丸叶片表面和表层的残余应力进行测试,叶片表面残余应力测试结果见表3,铣削及喷丸叶片表层残余应力测试结果如表4和表5所示。

表3 叶片表面残余应力

表4 铣削叶片表层残余应力

表5 喷丸叶片表层残余应力

2 钛合金叶片铣削及喷丸残余应力分析和三维表征建模

2.1 叶片表面残余应力分析

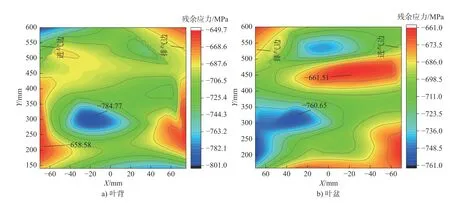

根据测得的叶背及叶盆各29个测量点的表面残余应力数据,以叶背及叶盆表面为坐标平面,采用数值拟合的方法获得基于叶片二位平面坐标的残余应力分布状态图。如图2和图3所示,利用残余应力值的等高线图揭示了叶片喷丸加工后表面残余应力分布情况,图中X、Y 坐标同图1,同时以颜色表示残余应力值的大小,深蓝色区域表示残余压应力较大的区域,深红色的区域表示残余压应力较小的区域,从深蓝色到深红色颜色的递减也代表了残余压应力值的减小。

图2 铣削叶片表面残余应力

图3 喷丸叶片表面残余应力

从图2和图3中可以看出,铣削叶片叶背表面残余压应力的极大值主要集中在叶根的脊线区域,应力值为-405.30 MPa,极小值主要集中在靠近叶中的排气边区域,应力值为-250.39 MPa;叶盆表面残余压应力的极大值主要集中在靠近叶根的排气边区域,应力值为-380.56 MPa,极小值主要集中在靠近叶中的排气边区域,应力值为-210.56 MPa。而喷丸叶片叶背表面残余压应力的极大值主要集中在叶中的脊线区域,应力值为-784.77 MPa,极小值主要集中在靠近叶根的进气边区域,应力值为-658.58 MPa;叶盆表面残余压应力的极大值主要集中在靠近叶根的排气边区域,应力值为-760.65 MPa,极小值主要集中在靠近叶中的进气边区域,应力值为-661.51 MPa。总体分析发现叶片叶背及叶盆表面的残余应力都是残余压应力,且分布没有一致的规律。

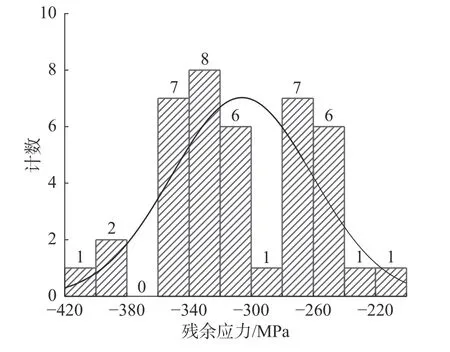

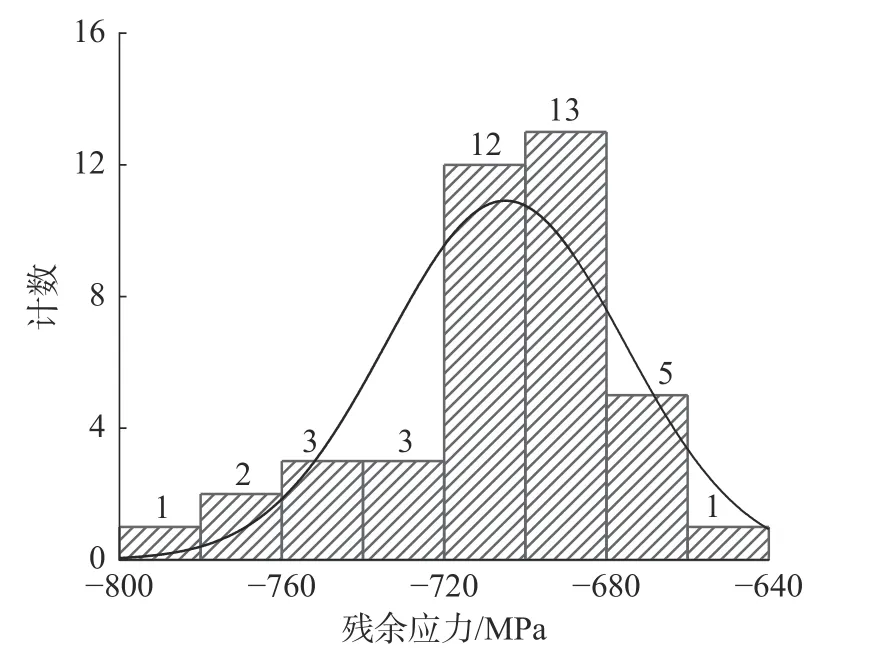

将叶片表面残余应力值进行统计分析处理,以此反应其残余应力值的大致范围,以便评估叶片整体残余应力的情况。残余应力统计情况如图4和图5所示,横坐标轴表示残余应力值区间,纵坐标轴表示各个残余应力值区间内测量点的数量,并在柱状图上注明每个残余应力值区间内分布的具体测量点。从图可以看出铣削叶片残余应力值分布在-200~-420 MPa 范围内,成正态分布,其中主要集中在-240~-360 MPa 范围内;喷丸叶片残余应力值分布在-640~-800 MPa 范围内,成正态分布,其中主要集中在-680~-720 MPa范围内。对比发现喷丸叶片表面残余应力值统计分布相对于铣削叶片较为集中,说明喷丸叶片加工一致性好。

图4 铣削叶片表面残余应力统计分布

图5 喷丸叶片表面残余应力统计分布

对叶片表面残余应力进一步分析,通过计算可以得到铣削叶片叶背表面残余应力的均值为-323.37 MPa,标准差为43.18 MPa;叶盆表面残余应力的均值为-288.37 MPa,标准差为41.55 MPa,总体均值为-305.87,标准差为45.42。喷丸叶片叶背表面残余应力的均值为-705.72 MPa,标准差为31.50 MPa;叶盆表面残余应力的均值为-704.06 MPa,标准差为27.62 MPa,总体均值为-704.89,标准差为29.25。喷丸叶片与铣削叶片相比,其叶背和叶盆表面残余应力的标准差值和叶片残余应力测量误差(约为±30 MPa)大致相同,进一步表明,喷丸后叶片表面残余应力分布较为均匀,加工质量稳定。

依据叶片喷丸强化后测量的表面残余应力结果对叶片残余应力二维分布进行基于表面坐标x,y 的数值拟合建模,获得喷丸强化的残余应力二维分布公式,为了提高拟合精度,在拟合前需对叶片表面坐标和表面残余应力进行中心化处理,避免异常值和极端值的影响,中心化公式为

式中: x′为中心化值;x 为实际测量值;μ为实际数据均值。

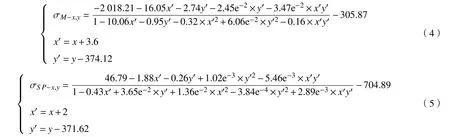

采用RationalTaylor 曲面函数对叶背及叶盆表面残余应力分布进行拟合,拟合前,按式(1)对叶片表面坐标和表面残余应力进行中心化处理,铣削叶片残余应力取值范围为: xM-u=-3.6, yM-u=374.12,σM-u=-305.87 MPa;喷丸叶片残余应力取值范围为xSP-u=-2, ySP-u=371.62,σSP-u=-704.89 MPa。标准化拟合经验公式为:

式(2)为铣削叶片表面残余应力分布标准化拟合经验公式,拟合优度R2=0.95937;式(3)为喷丸叶片表面残余应力分布标准化拟合经验公式,拟合优度R2=0.97801。拟合结果表明,拟合优度极接近于1,说明了拟合的精度较高。

结合式(1)、式(2)和式(3)及表面坐标与表面残余应力的中心化取值范围,可求解叶片实际表面残余应力分布拟合公式,即:

式中:σM-x,y及 σSP-x,y分别表示铣削叶片和喷丸叶片的基于表面位置x,y(见图1)的残余应力值,-75≤x ≤75,200≤y ≤600;σx,y为基于RationalTaylor公式的非线性曲面拟合函数,拟合效果显著。

2.2 叶片表层残余应力分析

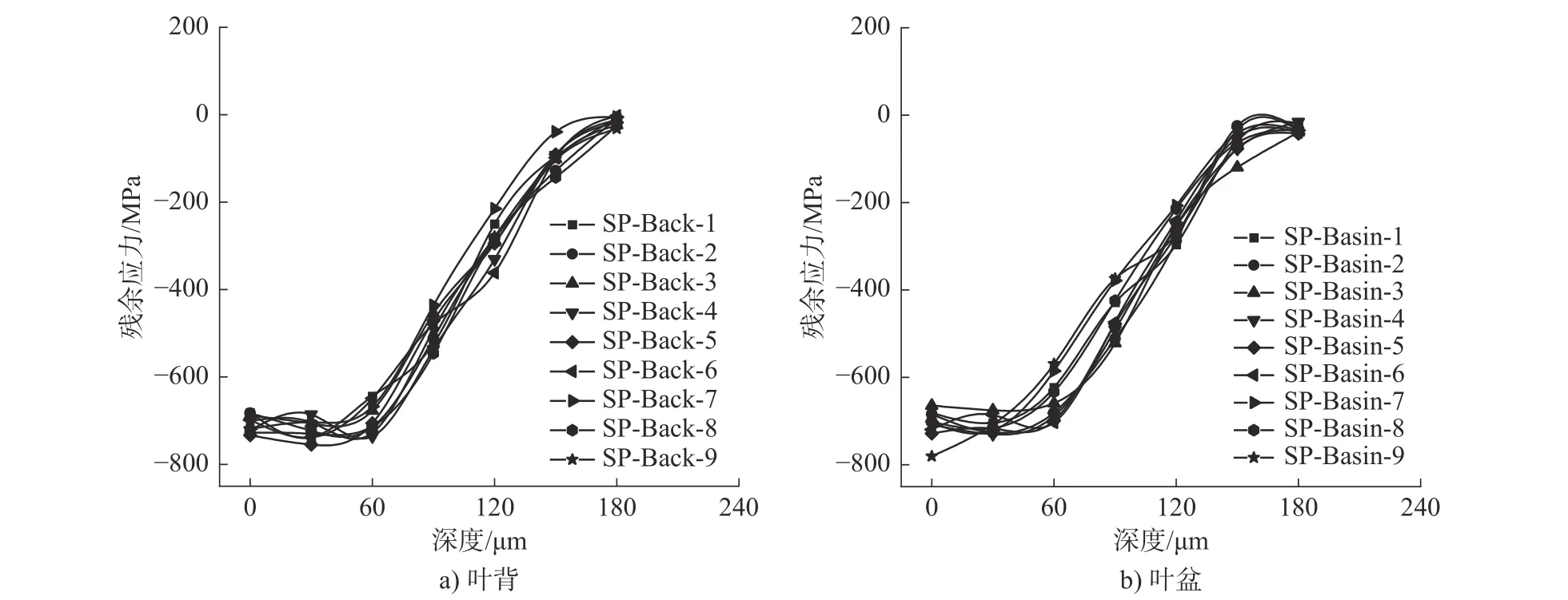

根据测得的铣削及喷丸叶片表层残余应力数据,分析残余应力沿深度方向分布的规律,其分布趋势如图6和图7所示。

图6 铣削叶片表层残余应力

图7喷丸叶片表层残余应力

图6 和图7描述了在铣削及喷丸叶片表面的测量点处沿深度方向的残余应力分布。横坐标表示垂直于表面方向的深度,纵坐标表示压缩残余应力,不同的线条表示各个测量点残余应力的分布情况。由图可以看出,各测量点同一深度位置的残余应力值虽然有所不同,但其差别不大,且叶背及叶盆的残余应力沿深度方向的分布趋势大体是一致的。铣削叶片表面残余压应力为-300 MPa 左右,随着深度的增加残余压应力逐渐减小,最后在50 ~60μm 的深度处减小到0左右,此即为铣削叶片基体的残余应力值,铣削叶片残余应力场的深度为50μm 左右。喷丸强化叶片表面上的压缩残余应力为-700 MPa左右,在0~30μm 深度内残余压缩应力随着深度的增加而逐渐增大,在30μm 的深度处达到最大残余压缩应力值;随后残余压缩应力随着深度的增加而逐渐减小,最终在150~180μm 的深度减小到大约0,即叶片喷丸强化后的残余应力场深度约为150~180μm。

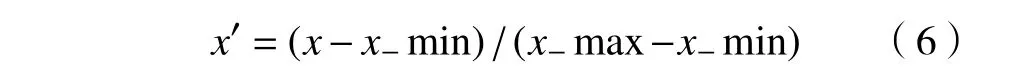

依据叶片喷丸强化后测量的残余应力结果对叶片残余应力深度分布进行基于深度h的参数化建模,获得喷丸强化的残余应力深度分布公式,为了提高拟合精度,在拟合前需对叶片表面下深度和残余应力进行Min-Max 归一化处理,避免异常值和极端值的影响,归一化公式为

式中: x′为归一化值;x 为实际测量值; x-max为实际数据最大值; x-min为实际数据最小值。

采用衰减余弦函数对表层残余应力分布进行拟合,拟合前,按式(6)对叶片表层深度和残余应力进行Min-Max归一化处理,铣削叶片残余应力取值范围为:h-max=60, h-min=0 ,σ-max = 0 MPa,σ-min =-400 MPa;喷丸叶片残余应力取值范围为: h-max=180,h-min= 0,σ-max =0 MPa,σ-min=-780 MPa。归一化拟合经验公式为:

式(7)为铣削叶片表层残余应力深度分布归一化拟合经验公式,拟合优度R2= 0.87431;式(8)为喷丸叶片表层残余应力深度分布归一化拟合经验公式,拟合优度R2= 0.98358。拟合结果表明,拟合优度极接近于1,说明了拟合的精度较高。

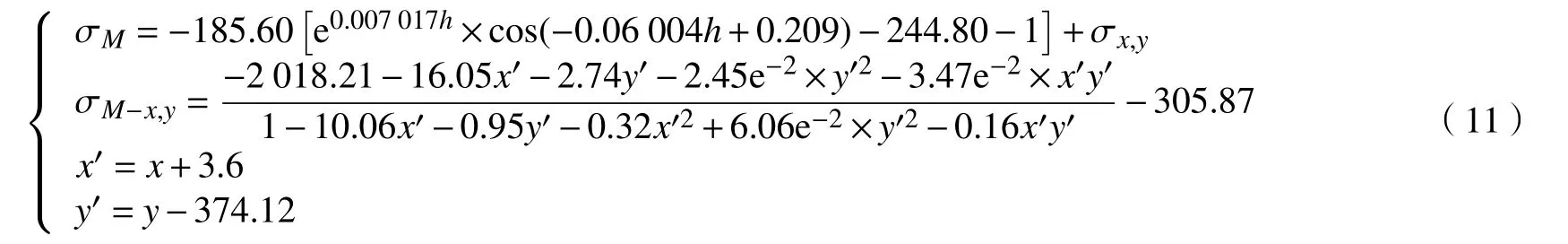

结合式(6)、式(7)和式(8)及叶片表层深度与残余应力的归一化取值范围,可求解叶片实际表面残余应力分布拟合公式,即:

式中:σM-h和 σSP-h分别表示铣削叶片及喷丸叶片基于h分布的残余应力值,h为叶片表面以下垂直于叶片表面方向的深度值,0<h≤210; σ为基于衰减余弦函数的非线性曲线拟合函数,拟合效果显著。

2.3 残余应力三维表征

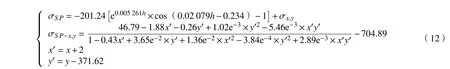

依据式(3)和式(6),综合分析计算,进行基于叶片空间坐标x,y,h的参数化建模,获得叶片喷丸强化的残余应力三维分布模型,表达式分别为:

式(11)和式(12)以数学模型的形式分别实现了基于叶片x,y,h空间坐标的铣削及喷丸残余应力三维表征。叶片残余应力三维分布如图8和图9所示,x,y 平面即为叶片的叶背或叶盆表面,h为叶片表面的法向。x,y 平面内为基于平面坐标分布的处于同一数量级但数值有波动的残余压应力值,h维度上则是基于深度距离分布的数量级梯度变化的x,y 残余应力场,其分布趋势与图示所示一致。基于x,y,h分布的残余应力场即为喷丸叶片残余应力三维分布表征模型。

图8 铣削叶片残余应力三维表征

图9 喷丸叶片残余应力三维表征

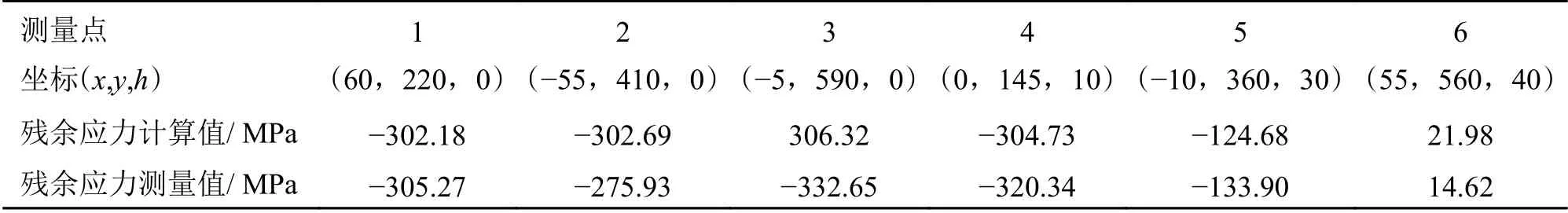

为了验证叶片铣削及喷丸残余应力三维表征模型的准确性,针对同批次的采用同一工艺参数加工的叶片,随机选取了6个测量点,利用其三维坐标及残余应力数据对拟合经验公式进行验证,铣削叶片随机测量点残余应力计算值和测量值结果如表6和表7所示。

表6 铣削叶片随机测量点残余应力计算值和测量值

表7 喷丸叶片随机测量点残余应力计算值和测量值

由表6及表7发现,根据拟合经验公式计算的残余应力值与测量值之间最大相差40.12 MPa,而在对叶片进行残余应力测量过程中,残余应力测量值的误差约为±30 MPa。综合考虑测量误差和拟合误差,进而对比随机测量点的计算值和测量值,表明此经验公式可以计算预测叶片在特定工艺参数下的残余应力场分布。

3 结论

1)针对铣削及喷丸叶片,采用X 射线衍射法并结合电解腐蚀方法,对其表面及表层的残余应力进行了测试。

2)对叶片表面及表层残余应力的分布情况进行了分析,铣削叶片叶背最大残余应力为-405.30 MPa,最小残余应力为-250.39 MPa;叶盆表面最大残余应力为-380.56 MPa,最小残余应力为-210.56 MPa。喷丸叶片叶背表面最大残余压应力为-784.77 MPa,最小为-658.58 MPa;叶盆表面最大残余压应力为-760.65 MPa,最小为-661.51 MPa。叶片叶背及叶盆表面的残余应力都是残余压应力,且分布没有一致的规律。铣削叶片表面上的压缩残余应力为-300 MPa左右,残余应力场深度约为50~60μm。喷丸强化叶片表面上的压缩残余应力为-700 MPa 左右,残余应力场深度约为150~ 180μm。

3)采用基于RationalTaylor 公式的非线性曲面拟合函数对叶片表面残余应力进行拟合,采用基于衰减余弦函数的非线性曲线拟合函数对叶片表层残余应力进行拟合,拟合优度极接近于1,拟合效果显著,获得了经过有效性验证的叶片铣削及喷丸残余应力三维分布经验公式。