TC4钛合金表面冷喷涂制备CuNiIn涂层组织及其微动磨损性能研究

李海升,刘 坤,李文亚,吴 东,颜 华

(1. 成都飞机工业(集团)有限责任公司,四川 成都 610092;2. 西北工业大学 a.凝固技术国家重点实验室, b.陕西省摩擦焊接工程技术重点实验室,陕西 西安 710072)

0 前 言

微动磨损是指紧固连接的结构件之间发生的微小幅度震荡位移(通常为微米级)引起的材料磨损,往往导致材料发生剥落、腐蚀和开裂等破坏形式[1]。据估计在航空结构破坏中涉及微动损伤的比例高达90%[2]。钛及钛合金作为航空航天领域应用最为广泛的材料[3],因其摩擦系数高、耐磨性差,常常面临着微动磨损失效的威胁。TC4 钛合金(Ti - 6Al - 4V)是一种双相合金,因其具有出色的综合性能成为航空航天领域应用范围最广、用量最大的王牌合金[4]。表面涂层和表面改性技术是提高钛合金微动损伤抗力的常用方法,CuNiIn是一种软质合金,涂层硬度较低,有助于增大接触面积从而降低接触应力,且易于剪切,从而在配副材料表面形成覆盖接触区的摩擦转移层,降低副配材料对基体微动损伤,因此通常用作压气机叶片的工作面抗微动磨损涂层[5, 6]。常用的CuNiIn涂层制备方法有超音速火焰喷涂、等离子喷涂以及爆炸喷涂等[7-11]。然而,这些热喷涂方法均存在过高的热输入问题,不可避免地会影响涂层与基体性能。冷喷涂作为一种固相沉积技术,工作温度低于喷涂材料熔点,沉积效率高,受到专家学者与企业的广泛关注。目前关于冷喷涂CuNiIn的公开报道只有1篇,Li等[12]最早利用氩气送粉、空气作为加速气体在TC4表面冷喷涂制备了CuNiIn涂层,涂层孔隙率低于大部分热喷涂层,说明了冷喷涂技术在CuNiIn涂层制备中具有很大的潜力。本研究在此基础上使用氮气作为工作气体,进一步研究冷喷涂技术制备的CuNiIn涂层的组织特征、显微硬度及微动磨损性能,为后续研究与应用提供基础数据。

1 试 验

1.1 试验材料

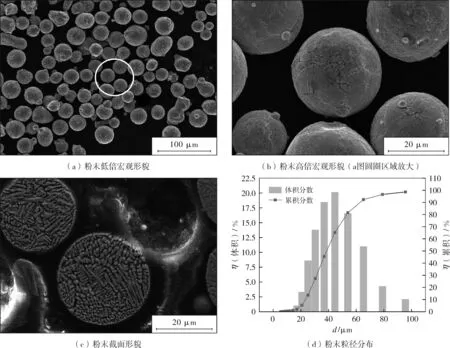

冷喷涂试验所用基板为TC4钛合金板材,微动磨损试样基板尺寸为φ24.0 mm×7.6 mm。喷涂所用粉末为Amdry 500F CuNiIn粉,粉末宏微观形貌及粒径分布如图1所示,粉末球形度较高,粒径较大的颗粒表面呈发达的近似等轴花瓣状的胞状枝晶组织,部分颗粒外表附着有少量的“卫星粉”。图1c为粉末颗粒经5 mL FeCl3+10 mL HCl+100 mL H2O腐蚀液腐蚀后的截面形貌,粉末内部主要以细小的树枝晶为主。图1d为采用Winner2000ZDE激光粒度仪测试的粉末粒径分布结果,粉末平均粒径D50=40 μm。

图1 CuNiIn粉末宏微观形貌及粒径分布

1.2 试验方法

冷喷涂试验依托西北工业大学自主搭建的冷喷涂系统完成,使用ABB六轴机械手控制基板移动来实现涂层制备,冷喷涂参数如下:气体种类为氮气,喷涂温度500 ℃,喷涂压力3.0 MPa,喷涂距离20 mm,送粉速率1 r/min。喷涂前使用酒精对基板进行超声清洗,并使用60目的刚玉砂砾对基板进行喷砂处理,喷砂气压为0.6 MPa。

使用线切割对制得的CuNiIn涂层截取横截面,经镶嵌、研磨、抛光后,用OLYMPUS - GX71光学显微镜(OM)和VEGA3 TESCAN扫描电镜(SEM)观察涂层的宏/微观组织形貌和涂层与基体界面结合情况。

使用Image - Pro图像处理软件对涂层孔隙率进行统计分析。

采用LECO维氏硬度计测量涂层的显微硬度,压头载荷2 N,保压时间15 s。在涂层一侧,沿厚度方向每隔100 μm取1条直线,在该直线上均匀选取15个点测量硬度值,最后根据测量值计算涂层平均硬度以及涂层硬度沿厚度方向的变化。

微动磨损试验在SRV - Ⅳ微动磨损试验机上进行,采用球/平面接触方式,摩擦副配材料选用φ=10 mm的TC4球,以往复运动的形式进行,试验参数如下:室温,行程100,400 μm,载荷100 N,频率10 Hz,时长60,30 min。测试完成后使用光学显微镜对试样磨损形貌进行观察,并对磨痕深度进行测量。

2 结果与讨论

2.1 涂层形貌及硬度

图2为冷喷涂CuNiIn涂层组织形貌。从光学显微镜照片(图2a)可以明显看出涂层内部的孔洞缺陷,通过Image - Pro图像处理软件采用面积法测定涂层中的孔隙率为2.8%,从光镜照片还可以看出涂层孔隙率沿厚度方向发生变化,靠近基体处最低,越接近涂层表面孔隙率越高,以图2a中虚线为界,靠近基体一侧涂层孔隙率约为2.1%,远离基体一侧孔隙率约为3.0%,这是由于所采用的粉末颗粒尺寸较大以及后续沉积的颗粒对已沉积涂层表面的夯实作用导致的[13]。从图2b所示的涂层SEM形貌中可以明显看出涂层组织的不同取向,从而分辨出颗粒边界,颗粒越小,变形越严重,这一边界就会愈发模糊甚至消失,这说明在绝热剪切失稳效应下颗粒之间形成了冶金结合[14]。涂层晶粒组织较粉末组织有明显细化,这是颗粒变形中动态再结晶的结果[15]。同时涂层与基体界面存在明显的未结合界面,这主要是因为CuNiIn颗粒与基体主要以机械咬合的方式形成沉积,粉末颗粒变形产生的机械咬合力不足以抵抗颗粒撞击基板产生的应力,也正是这个原因,喷涂前必须对基板进行喷砂处理以达到增加表面粗糙度、活化表面的目的。

图2 涂层形貌

测得涂层沿厚度方向与基体距离100,200,300 μm处硬度分别为274,300,297 HV2 N。沿厚度方向涂层硬度呈增大趋势,接近基体涂层硬度平均值为274 HV2 N,但是距离基体较远的涂层的硬度变化并不明显。这是由于最先沉积到基板的涂层受到后续沉积涂层的持续热输入影响,残余应力释放较表面涂层更充分,越靠近表面涂层散热越快,残余应力释放较小。对于冷喷涂制备的涂层而言,硬度在较大程度上受应力影响,本研究的应力分布状态与之前的研究结果吻合[16]。因此在靠近基体处硬度值较小,而靠近表面硬度增大,这与Balani等[17]的研究结果类似。可以确定的是,当涂层厚度继续增加时表面涂层硬度值将稳定在300 HV2 N左右。典型的硬度压痕形貌如图3所示。

图3 涂层显微硬度典型压痕形貌

2.2 涂层微动磨损性能

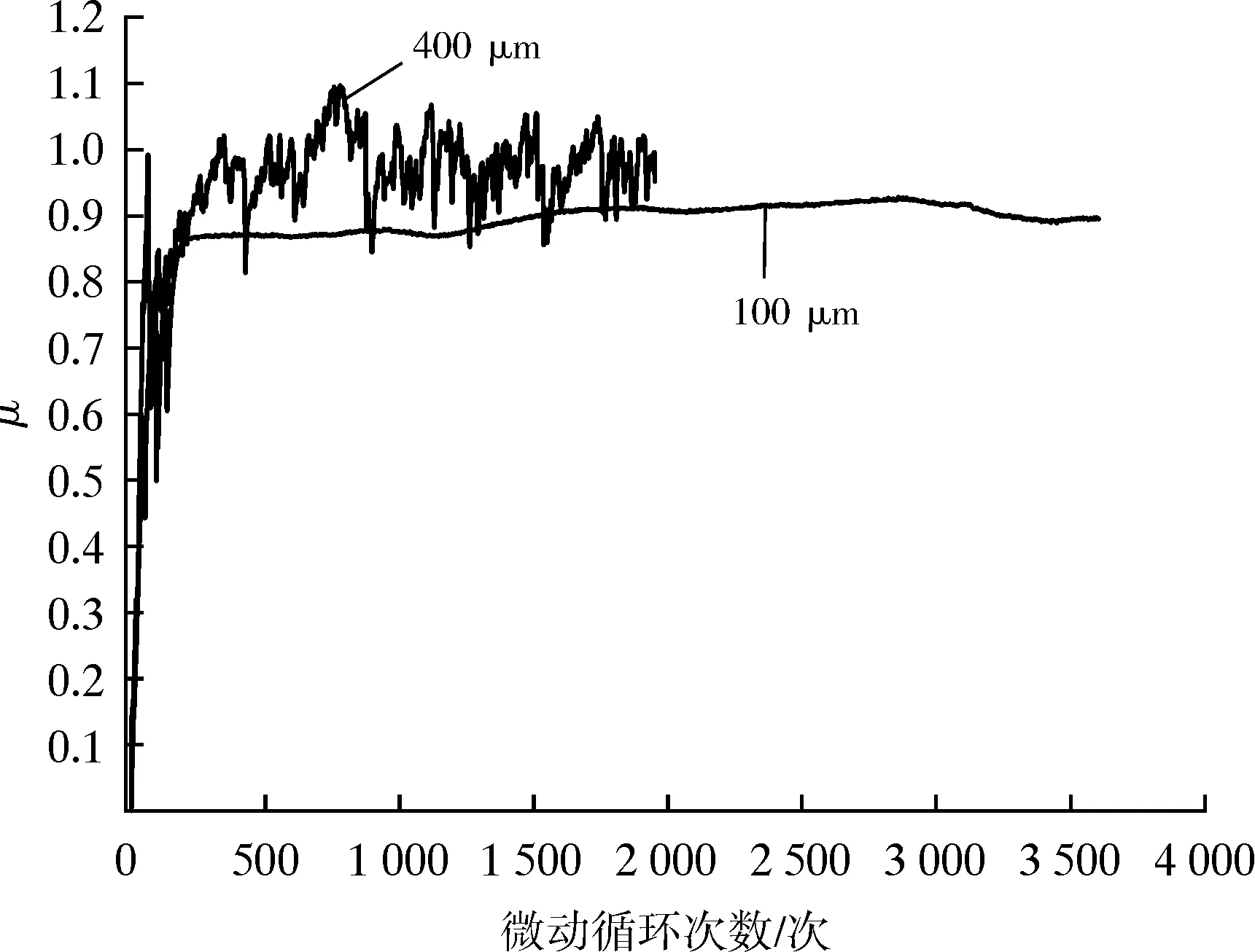

图4为100 μm和400 μm微动行程下涂层摩擦系数随微动循环次数的变化曲线。

图4 微动过程中涂层摩擦系数变化曲线

刚开始的数个循环由于涂层表面氧化膜在摩擦作用下发生破碎,涂层摩擦系数迅速升高至0.79和0.98。随后摩擦系数急剧减小,是由于黏着磨损的发生产生了第三体粒子,具有一定的润滑作用[18]。涂层的摩擦系数表现出剧烈的浮动,表明涂层处于磨粒磨损状态,在摩擦作用下循环发生第三体磨粒的产生和转移过程。显然,400 μm行程参数下涂层的磨粒磨损更为严重。100 μm行程参数下涂层的摩擦系数变化曲线相对稳定平滑,说明经过前期的磨粒磨损过程后,涂层处于长期的黏着磨损状态。

图5为扫描电镜下涂层磨损区二维形貌。100 μm位移条件下的磨损形貌为椭圆形,与400 μm条件下磨损形貌比较,沿着微动方向并无太大差别,但是垂直于微动方向,400 μm位移下的涂层损伤区域明显扩大,磨损形貌接近于圆形,说明该位移下涂层磨损过程中材料流动比较充分。

图5 磨痕表面形貌

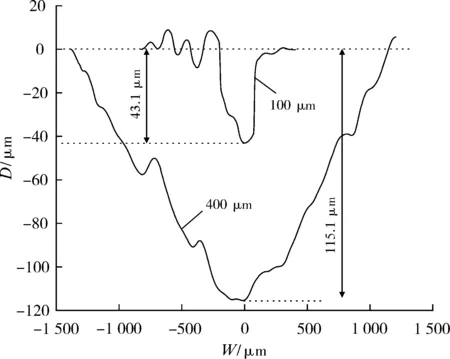

图6为涂层磨损深度沿垂直于微动方向的变化曲线。100 μm位移下涂层的最大磨损深度为43.1 μm,400 μm位移下涂层最大磨损深度为115.1 μm,最大深度都为磨损的中心区域。值得关注的是,由于黏着磨损作用,100 μm位移下磨屑在磨痕的边缘堆积形成高度不一的山脊轮廓,并且在图5c中可以看到没明显的硬化层,而图5d中400 μm位移下的磨痕并无硬化层的产生,这也印证了位移较大时涂层的磨损主要与磨粒磨损过程有关。

图6 磨痕深度变化曲线

3 结 论

(1)在当前喷涂工艺参数与所用粒度较大粉末条件下,所制备CuNiIn涂层孔隙率约2.8%,靠近基体一侧涂层孔隙率低于远离基体侧。变形量较大的颗粒在绝热剪切失稳作用下形成冶金结合,部分颗粒处于机械咬合状态,涂层组织较粉末原始组织细化,涂层与基体以机械咬合的形式形成沉积。

(2)涂层显微硬度沿厚度方向呈增大趋势。靠近基体一侧涂层硬度平均值为274 HV2 N,随着厚度增加涂层硬度增大到300 HV2 N并保持稳定。

(3)微动磨损试验表明,100 μm位移和400 μm位移条件下涂层的微动磨损机制有明显区别。100 μm位移时涂层的磨损形貌为椭圆形,微动磨损失效方式以黏着磨损为主,400 μm位移条件下涂层磨损形貌接近圆形,涂层失效方式以磨粒磨损为主。随着位移增大涂层磨损过程中材料流动更充分,磨损深度增加。