重载铁路货车转向架智能检修系统研制

王文刚

(神华铁路装备有限责任公司,北京 100120)

转向架是铁路货车最重要部件,转向架的检修质量直接与行车安全息息相关。铁路货车转向架检修按照检修工艺需要经过一系列的分解、检修、组装工序。目前铁路货车转向架一般采用流水线形式进行检修,转向架在流水线上进行传输,在流水线设置一系列检修工位,各工位由操作者手工或者利用辅助检修工装设备,进行分解、检修和组装作业。国内铁路货车转向架检修已经采用了目前国内最先进的检修流水线和检修设备,但总体而言检修装备的自动化程度还较低,主要检修、分解和组装工位的检修作业大多仍然采用传统人工作业方式,这种大量依靠人力的操作方式检修效率低,操作者劳动强度大,检修质量受到制约,同时存有较大的安全隐患。随着近年来重载铁路货车(例如采用30t大轴重的KM98等)开始投入运行,为保障安全运营,重载列车对转向架检修的要求更高,而采用目前的转向架检修方式, 检修质量不易提高,转向架检修系统灵活性差。在国外,澳大利亚的必和必拓公司(BHPBilliton)新建了铁路货车检修车间,采用AGV进行配送和利用信息化管理,实现了比较先进的转向架检修方式。

1 检修系统现状

目前转向架检修主要存在4个方面的问题:检修设备自动化水平低;检修配件输送方式落后;劳动强度大、操作人员多,存在较大的安全隐患;缺乏完善的检修管理系统。

1.1 检修设备自动化水平低

目前,货车转向架检修过程中的主要工位的检修作业大多仍采用人工作业方式,辅助检修工装设备自动化程度较低。

下心盘组装作业(见图1)需要操作者利用心盘吊具将下心盘吊装到摇枕上,手动调整下心盘到位,人工将8套心盘螺栓预装好,手动将下心盘扳机移动过来,至少2名操作者进行扳机与心盘螺栓对位,对位完毕后2名操作者利用螺母固定装置固定住螺母,启动下心盘扳机进行4组螺栓紧固,拧紧完成后,操作者还需要比较费力地将螺母固定装置取下,然后再用同样的方法进行另外4组螺栓的紧固操作。因此,由于下心盘检修工装设备自动化程度低,整个下心盘组装作业过程比较烦琐,操作者劳动强度高,检修效率低下。

图1 下心盘组装作业

另外,在转向架检修过程中的分解组装工位,进行承载鞍、制动梁、枕簧等分解组装作业时,均需配置多名操作者,利用手工或采用平衡吊辅助来进行分解组装作业,作业强度大,操作烦琐。

1.2 检修配件输送方式落后

目前转向架检修过程中包括下心盘、承载鞍、制动梁、拉板拉条、枕簧、斜锲等主要配件均需要操作者操作运输车或利用叉车来进行配件输送,这样的运输方式不但劳动强度大,而且使生产车间比较杂乱,影响生产安全,同时,也不利于对配件进行自动化管理。

1.3 劳动强度大、操作人员多,存在较大的安全隐患

检修作业和配件配送主要采用人工进行,需要操作人员较多,工人劳动强度大;并且由于操作人员与叉车、天车等经常交叉作业,存在较大的安全隐患。

1.4 缺乏完善的检修管理系统

目前,货车转向架检修过程中缺乏完善的生产信息管理系统,无法进行统一的设备诊断、生产信息实时监控、自动生产协调和调度等。

2 检修系统研制

2.1 自动化检修设备

2.1.1 下心盘自动分解、组装设备

下心盘自动组装设备包括转向架自动定位装置、下心盘全自动螺栓紧固装置、控制系统等。可以实现转向架自动对位,心盘螺栓自动对位紧固等心盘组装作业,实现心盘组装高度智能化。

下心盘自动组装设备安装在龙门结构的主机框架上,转向架进入工位后,转向架自动定位装置对转向架进行精确对中定位,(智能配件输送系统已将选配好的下心盘输送到下心盘组装工位),下心盘吊装机器人从智能运载架上定位和吊装下心盘,把下心盘吊装到转向架摇枕位,预装上心盘螺栓后,下心盘全自动螺栓紧固装置自动移动到下心盘上方,进行下心盘螺栓紧固,8组下心盘螺栓紧固完成后自动离开,整个心盘组装过程实现了高度自动化。

下心盘全自动螺栓紧固装置采用四轴伺服拧紧装置加上高精度扭矩传感器来进行螺栓紧固的闭环控制。下心盘自动分解设备与组装设备如图2所示。

图2 下心盘自动分解、组装设备

2.1.2 枕簧自动检测分选设备

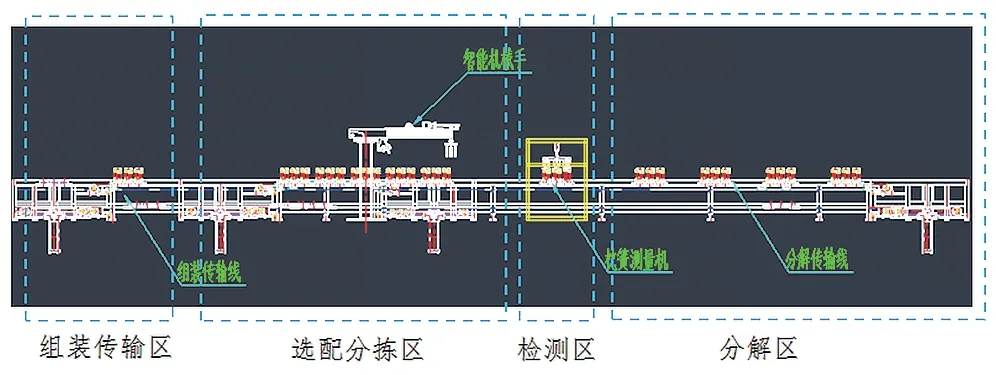

枕簧自动检测分选设备实现枕簧检测、选配、预组装作业的高度自动化,设备结构分为4个区域:分解区、检测区、选配分拣区和组装传输区。图3和图4分别给出了枕簧自动检测分选设备俯视图和侧视图。

图3 枕簧自动检测分选设备俯视图

图4 枕簧自动检测分选设备侧视图

分解区:分解区由2条传送线组成,传输线采用辊道输送方式,每条传输线为上下两层 ,把分解的枕簧放在传输线上层的一个托盘上,托盘可沿传输线输送,进入检测机。检测区:检测区配置了2台枕簧检测机,每条传输线上配置1台。检测机采用接触式位移传感器进行枕簧高度测量,每台检测机采用18个位移传感器,可以同时测量1个托盘最多9组枕簧高度。每个枕簧测量数据进入主控制计算机,测量完后托盘枕簧进入缓存分拣区。选配分拣区:分拣区设有2台智能机械手,通过之前传感器测量的数据,将缓存分解区内所有托盘上枕簧进行选配,选配出来的枕簧通过机械手分拣到中间区域中的传送带托盘上,同车枕簧分拣完毕,托盘自动输送出去,供组装使用。机械手采用五轴结构设计,末端执行器具有内簧撑爪和外簧卡爪,分别用于进行内卷枕簧和外卷枕簧分拣。组装传输区:组装传输区由1条传输线组成,传输线采用辊道输送方式,选配好的枕簧托盘可沿传输线输送,进入枕簧组装工位。

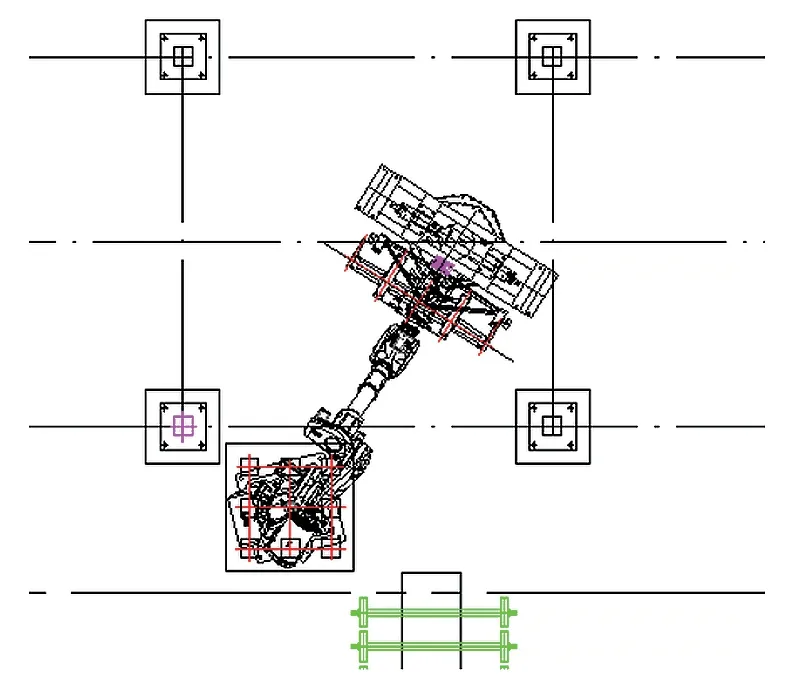

2.1.3 工位作业机器人

在承载鞍、制动梁、枕簧的分解和组装工位采用工位作业机器人进行分解组装作业。工位作业机器人采用六轴结构设计。机器人由机座、大臂、小臂、手腕、末端执行器和驱动装置、视觉系统、控制系统、无线通讯系统等组成。机器人各自由度之间相互联系且独立,动作时互不干涉;由于控制精度要求高,机器人电机均采用伺服电机;设计机器人主体结构后,根据各个分解组装工位作业情况进行机器人工作空间分析,从空间几何研究机器人的工作性能,确定机器人手臂的具体构形和参数,设计末端执行器的结构。进行分解组装作业时,由于转向架定位精度问题,机器人还配备视觉系统,利用视觉系统自动进行机器人作业定位修正,实现自动作业需求。图5为承载鞍组装作业机器人示意图,图6为制动梁分解、组装作业机器人示意图。

图5 承载鞍组装作业机器人

图6 制动梁分解、组装作业机器人示意图

2.2 智能配件输送系统

智能配件输送系统主要由自动引导运输机器人、智能运载架、配件输送集中控制中心、无线通讯系统等组成,用于对转向架检修过程中的主要配件(如下心盘、基础制动装置、制动梁、承载鞍、斜锲等),在分解区、检修区、组装区之间进行转运和配送。系统可自动判断运载架上配件状况,能够自动发送调度指令执行输送任务,实现配件的智能化输送。图7为智能配件输送系统示意图。

图7 智能配件输送系统示意图

2.2.1 自动引导运输机器人

自动引导运输机器人是一种自动导引的智能运输设备。本项目自动引导运输机器人用于在各个区域、工位之间进行运载架输送,自动引导运输机器人包括车体、蓄电池、充电装置、控制系统、驱动装置、定位装置、通信单元和导引系统等。自动引导运输机器人采用背负式结构形式,车体带升降装置,可以承载运载架进行输送;采用惯性+磁钉导引方式,在自动引导运输机器人上安装陀螺仪,定位准确性高,灵活性强;采用双差速驱动方式,具有灵活的运动控制功能;采用高性能锂电池供电,并采用自动充电技术,电量低时可自动进行充电。

2.2.2 智能运载架

根据配送配件的形状、尺寸、重量等特点,设计配件智能运载架,用于对配件进行承载。智能运载架具有控制系统,由微控制器、无线通讯系统、传感器感知系统组成。传感器感知系统可对运载架装载配件状态进行判断和确认,无线通讯系统可以把运载架状态传输给配件输送集中控制中心,以便进行配件输送的智能调度。智能运载架采用统一的自动引导运输机器人移载接口,适用于进行统一输送。运载架具有兼容性,适合多种配件装载。图8为智能运载架示 意图。

图8 智能运载架示意图

2.2.3 配件输送集中控制中心

配件输送集中控制中心是实现配件智能配送的关键,是智能配件输送系统的核心。配件输送集中控制中心通过无线通讯系统与自动引导运输机器人、智能运载架实时通讯,提供车辆管理、交通管理和任务管理等功能。

车辆管理。配件输送集中控制中心根据配件输送任务请求,分配调度自动引导运输机器人执行任务。交通管理。根据自动引导运输机器人运行状态和路径状况,提供自动引导运输机器人互相避让的措施,避免车辆互相等待的死锁。

任务管理。配件输送集中控制中心既可以通过操作台进行任务分配,同时也可以接收智能运载架状态信息,根据知识学习,自动生成调度任务,实现配件智能化输送。

2.3 检修智能管理系统

转向架检修智能管理系统用于将项目中的自动化检修设备、智能配件输送系统以及现有的转向架检修流水线等联系起来,统一管理,实现转向架检修的智能调度与生产管理。转向架检修智能管理系统由集中控制中心、高性能工业控制计算机和服务器组成。集中控制中心在设备层将各检修设备通过工业以太网或工业总线连接在一起;高性能工业控制计算机与集中控制中心通讯,进行汇总、计算、参数设置、信息层的数据交互等;高性能服务器提供数据存储、计算等。程序采用面向对象的编程语言编写,系统后台采用Oracle数据库。检修智能管理系统从功能上由设备监控诊断系统、生产流程监控与管理系统、调度运行管理系统、网络互联与发布系统等4个系统组成。图9为检修智能管理系统功能示意图。

图9 检修智能管理系统功能示意图

3 结语

重载铁路货车转向架智能检修系统可以建成高效的转向架自动化检修车间,节约操作人员、提高转向架检修能力、提高转向架检修质量,具有巨大的经济效益。减少了60%操作人员,节约人力成本;检修能力提高40%,同时转向架检修质量得到提高和保障,可产生极大的经济效益。提高转向架检修的自动化、智能化水平,改变了操作者作业方式,大幅降低工作人员作业强度,有效地避免了天车、叉车及地面配合人员的交叉作业,消除了检修区域安全隐患。