泡沫铜孔密度对池沸腾换热性能的影响及气泡行为特性分析

黄程刚, 陈 卉, 王 会

(东华大学 环境科学与工程学院, 上海 201620)

电子元器件的集成度越来越高,致使微电子设备因局部温度过高而使工作性能及稳定性大大降低,急需提高电子设备的换热性能[1]。池沸腾换热是一种具有高热流密度的换热方式,其不需很高的过热度就能达到极高的热流密度,在高效换热器中有重要作用。池沸腾换热性能由表面过热度、气泡成核点位置、总换热面积、沸腾工质决定。传统增强池沸腾换热的方法包括调整操作压力及温度差[2]、加热面粗糙化处理[3]、增大换热面积[4-5]、使用新型工质改变表面润湿性[6-7]以及制成金属多孔表面[8-10]等。泡沫金属是一种新型的多孔介质,具有孔隙率高、导热系数大、比表面积大等优点[11],可为池沸腾换热提供更多的气泡成核点,是一种能够有效增强池沸腾换热的途径。

目前很多研究者对泡沫金属表面的池沸腾传热特性进行了研究。Zhu等[12]研究了油和制冷剂的混合物在泡沫金属上的池沸腾换热特性,结果表明,泡沫金属表面的沸腾换热系数相比光滑表面最多可提高160%。Manetti等[13]研究发现,相比普通光滑表面,泡沫铜表面可以更好地吸收和扩散流体,强化池沸腾换热。Moghaddam等[14]研究发现沸腾工质会影响池沸腾换热性能:以水为沸腾工质时,孔密度为30 PPI(1 PPI=0.39个孔/cm)的泡沫铜能够强化池沸腾换热,而孔密度为80 PPI的泡沫铜和石墨泡沫不能强化池沸腾换热效果;以氟化液为沸腾工质时,孔密度为30和80 PPI的泡沫铜和石墨泡沫均能强化换热效果。Xu等[15]研究丙酮在泡沫铜中的池沸腾换热特性时发现,低孔密度的泡沫铜在低热流密度区的换热效果更好,高孔密度泡沫铜在中高热流密度区的换热效果更好。贾曦[16]对孔密度为10~50 PPI的泡沫铜强化池沸腾换热性能做了详细探究,结果显示,在沸腾初期,孔密度为10和20 PPI的泡沫铜强化换热效果较好,随着过热度增大,孔密度为30和40 PPI的泡沫铜强化换热效果变得越来越好,但当孔密度增大至50 PPI时,强化沸腾效果反而减弱。Liu等[17]研究发现,在孔密度为10、30、60、90 PPI 4种孔密度的泡沫铜中,孔密度为60 PPI的泡沫铜强化池沸腾换热效果最好,其最大传热系数相比光滑表面提高了1倍,且不同孔密度泡沫铜的强化换热效果差异很大。

池沸腾换热的强弱与气泡行为特性密不可分。姚远等[18]对乙烷在水平铜表面池沸腾的气泡行为特性进行研究,结果显示,气泡的脱离直径与频率随热流增大而增大,气泡脱离过程常伴随合并、轨迹改变现象。Yuan等[19]采用Botlzmann方法模拟了池沸腾过程中气泡成核、聚结、生长和分离的过程,研究发现,典型的沸腾周期包括单个气泡的成核和成长、两个气泡的合并,以及合并气泡的振荡和分离。Huang等[20]研究发现,泡沫金属池沸腾过程中气泡脱离泡沫金属骨架时存在均匀分裂脱离和滑移分裂脱离两种形式,并提出了气泡的受力模型。

然而,由于泡沫金属结构的复杂性,不同泡沫金属孔密度对池沸腾换热的影响不同,对应的气泡行为特性和换热机理尚不明确。本文将泡沫铜的孔密度划分为低孔密度(10~40 PPI)和高孔密度(50~90 PPI),通过搭建可视化试验台,研究不同孔密度泡沫铜表面的强化池沸腾换热特性,并对气泡的动态行为和液体补充方向进行理论分析。

1 试验设计

1.1 试验系统

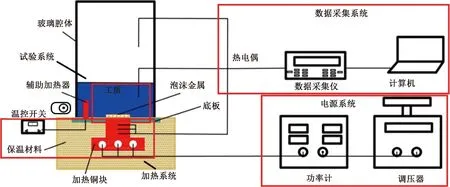

图1为泡沫铜强化池沸腾换热试验系统的示意图,其由加热系统、玻璃腔体、数据采集系统以及电源系统组成。其中:加热系统由3个功率为150 W的干烧加热棒以及辅助加热器、调压器、功率计组成。玻璃腔体尺寸(长×宽×高)为100 mm×100 mm×250 mm,腔体外壁由4块10 mm厚的有机玻璃组成,底板为聚四氟乙烯板,底板中央开有边长为21 mm的方形小孔,供加热铜块穿过底板与试验工质(去离子水)接触。数据采集系统由数据采集仪、计算机、K型热电偶、高清摄像头组成。试验共布置6个热电偶,其中H1~H5置于加热铜块上,相邻两个热电偶间距6 mm,如图2所示。H6置于腔体内,用于测试工质的饱和温度Ts。

图1 试验系统示意图Fig.1 Schematic diagram of the experimental system

图2 加热铜块上的热电偶布置(单位:mm)Fig.2 Thermocouple arrangement on the heating copper block (unit: mm)

1.2 试验样件与步骤

试验样件。为探究不同孔密度泡沫铜对池沸腾换热性能的影响,选取9种不同孔密度(10~90 PPI),长、宽均为20 mm,厚度为5 mm的泡沫铜(昆山广嘉源新材料公司)作为试验样件。不同泡沫铜的孔隙率(94.6%~96.6%)存在微小偏差,可以忽略孔隙率、生产工艺对试验结果的影响。

试验步骤。①接通辅助加热器电源,加热试验工质至沸腾,持续20~30 min,确保除去溶解在试验工质内的不冷凝气体;②关闭辅助加热器,冷却2~3 h后再打开辅助加热器,加热并使腔体内工质维持沸腾状态,接通加热棒的电源,用调压器调节输入功率至10 W;③打开数据记录仪记录温度,待热电偶收集到的温度波动低于0.1 K/30 min时,认定池沸腾达到稳定状态,记录该阶段热电偶的温度,并用计算机导出;④使用相机拍摄腔体内工质的沸腾现象,然后用调压器将输入功率调大5 W,输入功率每上升5 W后,重复步骤③,直至输入功率调至100 W;⑤根据计算机导出的数据计算泡沫铜表面池沸腾的热流密度和换热系数。热流密度和换热系数随过热度增大的变化情况能够反映泡沫铜的池沸腾换热性能,且热流密度与换热系数越大,池沸腾换热性能越强。

1.3 参数计算与不确定度分析

1.3.1 总换热面积

根据均匀泡沫金属模型[21],泡沫金属总换热面积可由式(1)计算得出。

(1)

式中:n为梯度泡沫金属的层数,n取1;V和dp分别为每层泡沫金属的体积、泡沫金属孔径,计算公式如式(2)和(3)所示。

V=0.02×0.02×H

(2)

dp≈0.025 4/ω

(3)

式中:H为泡沫金属厚度;ω为泡沫金属孔密度。将式(2)和(3)代入式(1)中计算得到泡沫金属的总换热面积,如式(4)所示。

(4)

1.3.2 热流密度、过热度和换热系数

热流密度q的计算公式由傅里叶定律得出,如式(5)所示。

(5)

式中:λ为铜块的导热系数。由于加热铜块的导热系数远大于保温材料,因此可近似认为加热铜块为竖直方向的一维导热。则铜块加热面的温度Tw可由热电偶测得的T1~T5和对应热电偶测点到铜块底部的距离x1~x5线性拟合得到,如式(6)所示。

Tw=T=f(xw,T)

(6)

式中:xw为导热铜柱顶面高度,xw=40 mm。

过热度ΔT计算公式如下:

ΔT=Tw-Ts

(7)

表面换热系数h由牛顿冷却公式得出:

(8)

1.3.3 不确定度分析

在计算试验系统热流密度误差和换热系数误差时,按照标准的误差分析,误差的主要来源为热电偶测量误差和热电偶间距误差。根据Moffat[22]的方法得到计算热流密度q和表面传热系数h的相对误差公式[23],如式(9)和(10)所示。

(9)

(10)

式中:ΔT1为热电偶测温误差;ΔTw为铜块加热面测温误差;ΔTs为试验工质测温误差;L为垂直方向相邻热电偶间距;ΔL为热电偶间距误差。

结果显示:热流密度与加热面温度的计算相对误差均小于10%;热电偶的测温相对误差为±0.5%,热电偶测量间距相对误差为0.4%;热流密度最大不确定度为1.07%,表面传热系数的最大不确定度为13.80%。

2 结果与讨论

2.1 孔密度对泡沫铜总换热面积的影响

不同孔密度泡沫铜的总换热面积如图3所示。由图3可知,泡沫铜的总换热面积随孔密度增大而增大,两者呈线性关系。在不考虑其他因素的前提下,增大换热面积将增强泡沫铜的换热性能。因此,如果只考虑换热面积,孔密度的增大对于池沸腾换热有促进作用,但由于泡沫金属结构的复杂性,其强化沸腾换热效果与换热面积增长是否成正相关关系,需进一步做研究。

图3 泡沫铜孔密度对其换热面积的影响Fig.3 Effect of copper foam pore density on heat transfer area

2.2 孔密度对池沸腾热流密度及换热系数的影响

池沸腾的热流密度及换热系数可正向反映其换热性能的强弱程度。图4和5为不同孔密度泡沫铜的池沸腾热流密度及换热系数。由图4和5可知:泡沫铜表面池沸腾换热性能要强于普通光滑表面,沸腾在泡沫铜表面更易进行,沸腾起始点温度平均前移1~2 K。不同孔密度泡沫铜的强化池沸腾换热性能的结果也不同。随孔密度增大,低孔密度泡沫铜的强化换热性能增强,而高孔密度泡沫铜则先增强后减弱。

图4 低孔密度(10~40 PPI)下泡沫铜对池沸腾换热的影响Fig.4 Effect of copper foam on pool boiling heat exchange at low pore density (10 to 40 PPI)

图5 高孔密度(50~90 PPI)下泡沫铜对池沸腾换热的影响Fig.5 Effect of copper foam on pool boiling heat exchange at high pore density(50 to 90 PPI)

在低孔密度泡沫铜表面,泡沫铜的内部构造对于沸腾产生的气泡的吸附能力较低,气泡可以非常顺利地脱离泡沫铜,增大泡沫铜的孔密度可有效增大总换热面积、增加气泡成核点位置,从而增强沸腾换热的能力。其中,孔密度为10 PPI的泡沫铜强化沸腾换热效果最差,在沸腾初期其强化效果甚至不如光滑表面,孔密度为40 PPI泡沫铜强化沸腾换热效果最佳。对高孔密度泡沫铜而言,泡沫铜内部的构成变得更加错综复杂,工质流动阻力变大并且难以及时补充到泡沫铜内部,气泡脱离阻力较大,沸腾气泡脱离泡沫铜的路径更加复杂,增大孔密度反而会弱化沸腾传热。总体而言,孔密度为70 PPI的泡沫铜强化沸腾换热效果最佳,最大表面换热系数可达45 753.03 W/(m2·K),而孔密度为90 PPI泡沫铜强化换热效果最差。孔密度为50~70 PPI泡沫铜强化沸腾换热效果增强是由于孔密度的增大,导致气泡成核点位置的增多与总传热面积的增大,当气泡成核点位置的增多与总传热面积的增大不能抵消孔密度提高所导致的阻力越来越大的负面影响时,换热性能将有所减弱。

此外,在沸腾初期,部分泡沫铜尤其是高孔密度泡沫铜表面的沸腾换热性能弱于普通光滑表面。这是因为:在沸腾起始阶段,泡沫铜内部只有少量气泡成核点被激活,此时沸腾气泡受到的热流驱动力很小,泡沫铜骨架对气泡逃脱过程有较大的阻碍作用。随着过热度的增大,沸腾气泡的逃脱驱动力增强,泡沫铜传热面积更大,高孔密度泡沫铜的气泡成核点位置更多的优势得以体现,此时其强化沸腾换热性能优于低孔密度的泡沫铜。

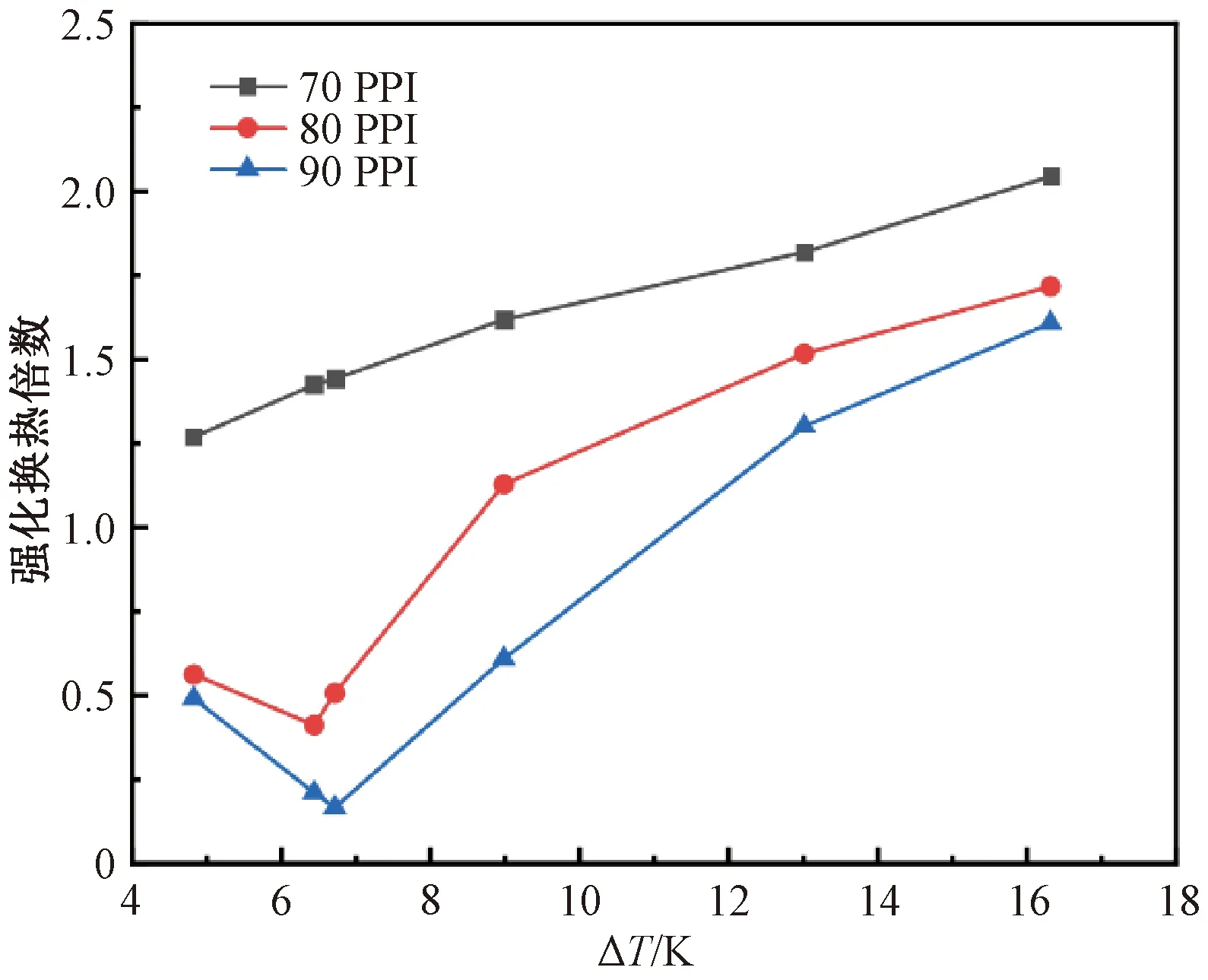

孔密度为70、80、90 PPI的泡沫铜强化沸腾换热效果依次减弱,说明当泡沫铜孔密度过高时,孔密度的提高对强化沸腾换热性能是不利的。这种现象在孔密度为80、90 PPI泡沫铜沸腾初期已经出现。计算相同过热度下孔密度为70、80、90 PPI泡沫铜表面的换热系数与光滑表面换热系数的比值,即强化换热倍数,结果如图6所示。由图6可知,当过热度较低时,孔密度为80、90 PPI泡沫铜表面强化换热倍数低于1,此时加入泡沫铜反而阻碍沸腾换热的进行。

图6 不同孔密度泡沫铜强化池沸腾换热倍数Fig.6 Boiling heat transfer multiplier of copper foam reinforced cell with different pore density

2.3 沸腾气泡的动态行为探究

2.3.1 低孔密度泡沫铜气泡行为分析

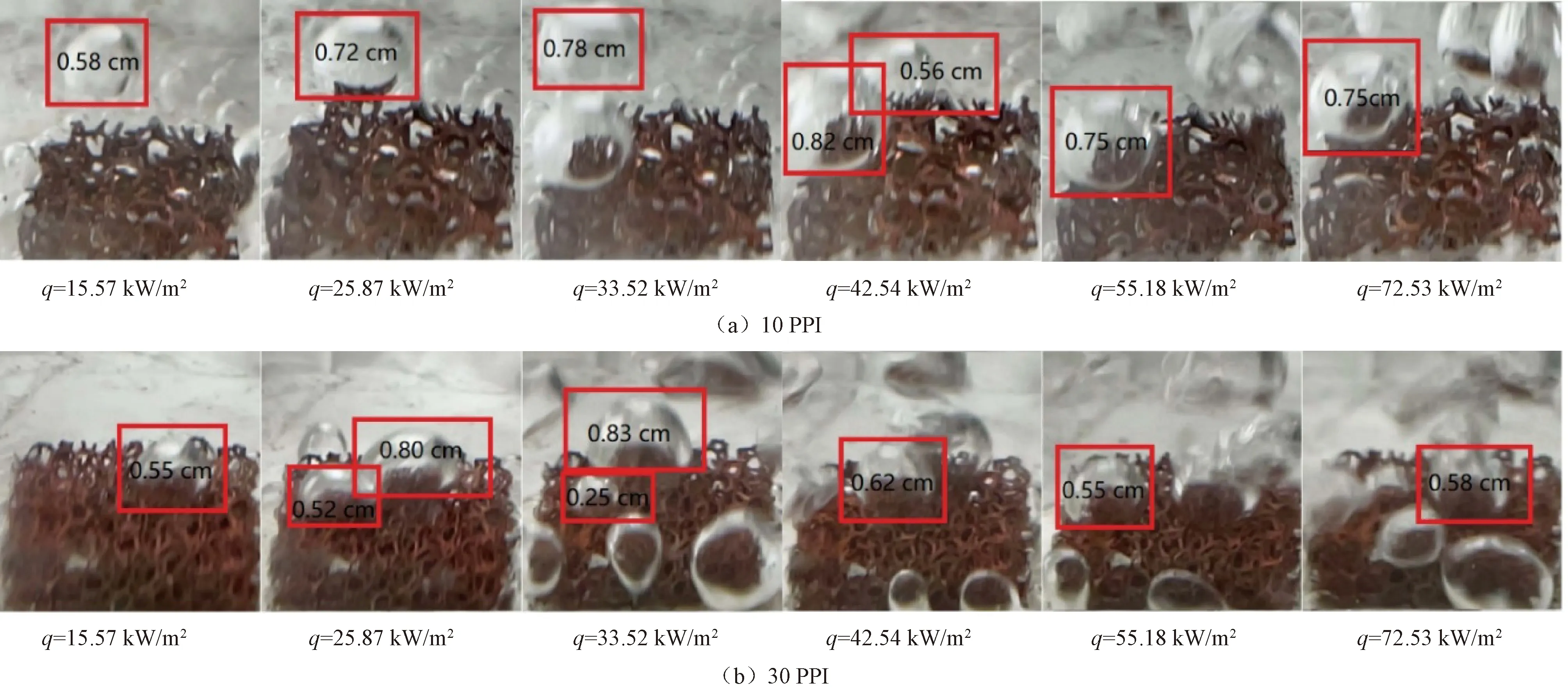

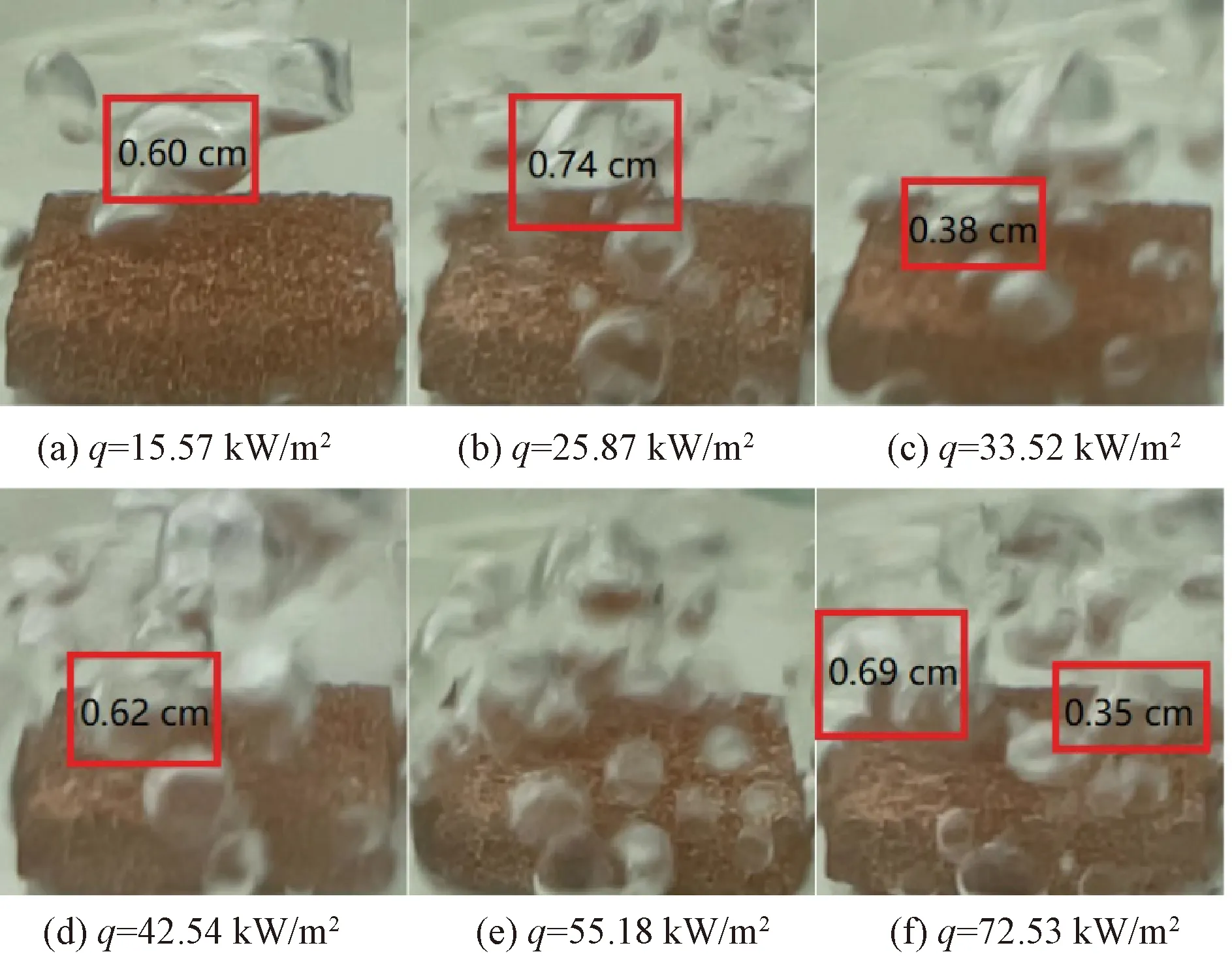

图7为两种典型低孔密度(10和30 PPI)泡沫铜表面的气泡动态行为,红框内数据为沸腾气泡的尺寸。由图7可知,当热流密度逐渐增大时,泡沫铜表面逃逸气泡的尺寸与数量随之增加。然而,由于低孔密度泡沫铜产生的沸腾气泡在其逃逸过程中受到骨架的阻力很小,气泡可以顺利地脱离泡沫铜表面且很少发生气泡合并现象,气泡尺寸变化不明显。泡沫铜表面强化池沸腾换热性能的强弱由逃脱气泡的数量变化体现。

图7 去离子水在孔密度为10和30 PPI泡沫铜中的沸腾气泡行为过程Fig.7 Boiling bubble behavior of deionized water in copper foam with pore density of 10 and 30 PPI

在低热流密度区,很多沸腾气泡在泡沫铜内部相互接触、合并,气泡的逃逸速度非常缓慢。随着热流密度的增大,提供给逃逸气泡的驱动力变大,气泡逃脱路径呈直上直下形式,其逃脱时不会发生横向干扰,很难观察到气泡横向合并的现象。在高热流密度区,逃逸气泡数量越来越多,逃逸速度越来越快。逃逸气泡的平均尺寸比低热流密度时大,但也有很多小气泡的产生。此时,泡沫铜内的成核位置几乎全部被激发,在不同位置被激发的成核点脱离的路径与路程均不相同,也就导致出现了不同尺寸的沸腾气泡,而且小气泡的产生正是沸腾换热得到增强的明显表现。当泡沫铜内部的气泡成核点被全部激发时,泡沫铜表面会吸附一些细小气泡。

2.3.2 高孔密度泡沫铜气泡行为分析

图8为高孔密度(70 PPI)泡沫铜表面的气泡动态行为。相比低孔密度的泡沫铜,高孔密度泡沫铜的表面逃逸气泡的数量明显增加,逃逸气泡的尺寸波动更大,这充分体现了高孔密度泡沫铜气泡成核点多的优势,逃逸气泡的尺寸和数量的变化直观地反映了池沸腾换热性能的强弱程度。

图8 去离子水在孔密度为70 PPI泡沫铜中的沸腾气泡行为过程Fig.8 Boiling bubble behavior of deionized water in copper foam with pore density of 70 PPI

在低热流密度区,气泡脱离的数量及速率很小,气泡被大量堵塞在泡沫铜内部,此时部分高孔密度泡沫铜表面换热效果甚至不如光滑平面。在高热流密度区,气泡的逃逸尺寸波动很大,逃逸路径呈混乱趋势,多个气泡在逃逸路径上互相作用、影响,气泡纵、横向合并现象时有发生。由此可见,当孔密度进一步增大时,气泡脱离阻力变得更大,气泡堵塞现象会更加明显,大部分气泡被堵塞在泡沫铜内部,阻碍沸腾换热的进行。

2.4 气泡逃逸与液体补充的理论分析

2.4.1 气泡脱离形式

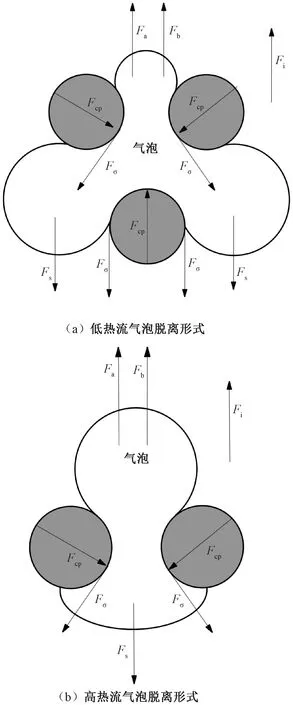

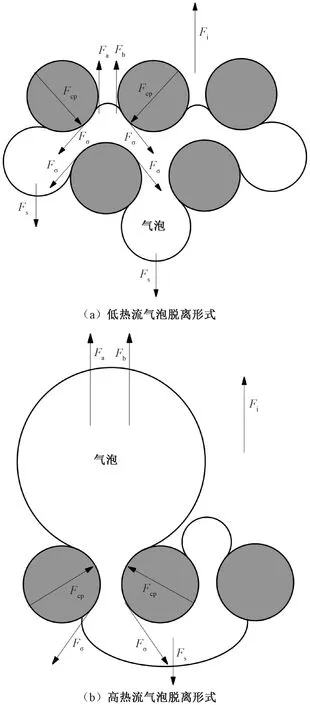

观察不同孔密度泡沫铜表面的沸腾气泡动态行为,发现4种气泡脱离泡沫铜表面的方式,如图9和10所示,并对沸腾气泡进行简略的受力分析,其中,Fa为气泡生长力。Fb为热流驱动力,Fi为浮力,Fcp为泡沫铜骨架的接触压力,Fs为表面张力,Fσ为泡沫金属骨架带来的气泡逃逸阻力。

在低孔密度泡沫铜表面,气泡逃逸时泡沫铜骨架的阻力Fσ很小,气泡可以轻松地脱离泡沫铜表面。在低热流区中,气泡的生长力Fa、热流驱动力Fb都很小,气泡主要依靠浮力Fi的作用逃离表面,故气泡多以图9(a)的形式脱离泡沫铜表面。此时沸腾气泡在泡沫铜内部相互影响,部分气泡先合并再从泡沫铜表面逃逸。当热流密度足够大时,气泡的生长力和驱动力也相应增大,气泡脱离形式多为图9(b)所示的形式。这时骨架阻力Fσ对气泡的影响很小,气泡呈直上直下形式逃逸。在图7(a)后3幅图中,这种脱离形式表现得较为明显,逃逸气泡因间距大而互不影响,脱离轨迹稳定,不会发生横移。

图9 低孔密度泡沫铜中的气泡脱离形式Fig.9 Forms of bubble detachment in low-porous density copper foam

图10 高孔密度泡沫铜中的气泡脱离形式Fig.10 Forms of bubble detachment in high-porous density copper foam

在高孔密度泡沫铜表面,泡沫铜骨架对气泡逃脱的阻力Fσ变得很大,而低热流区气泡的生长驱动力与浮力不足,导致出现气泡堵塞现象,如图10(a)所示。此时大部分气泡会在泡沫铜内部相互接触、合并,只有小部分气泡从泡沫铜表面逃逸。在高热流区,气泡的驱动力足够大,堵塞现象减弱,沸腾气泡可以脱离泡沫铜。在高热流区,堵塞在泡沫铜内部的大量气泡接触合并,故而此时脱离泡沫铜表面的气泡尺寸很大,大尺寸气泡在经过骨架时会发生破裂,整体从一侧滑移逃出,如图10(b)所示。与低孔密度泡沫铜中气泡直上直下的逃离趋势不同,高孔密度泡沫铜中的气泡发生滑移从而逃离表面后,由于滑移造成其左右受力不均,导致气泡逃逸路径十分混乱,多个气泡会在逃逸过程相互接触、影响,气泡行为非常混乱(见图8)。

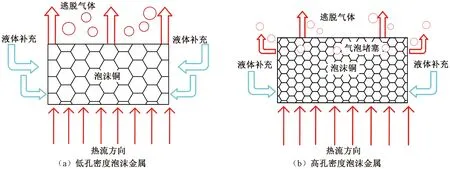

2.4.2 液体补充分析

通过分析气泡的动态行为,得到不同孔密度泡沫铜的气液流动模型,如图11所示。池沸腾过程包括气泡的成核、生长、分离、再润湿和再成核。外部液体的补充是池沸腾过程中气泡成核位置再润湿、再成核的前提,是影响池沸腾换热性能的重要因素。因此外部液体补充的量和位置可以直接影响沸腾换热性能。由图11可知,气泡逃逸位置的增多会对液体补充位置造成影响,使得高孔密度泡沫铜表面的外部液体补充变得非常困难。

沸腾气泡受热流驱动力、浮力影响向上脱离,而外部液体从侧部补充,这是大部分池沸腾换热的气液流动方向。当泡沫铜的孔密度增大时,气泡逃脱阻力增大导致气泡脱离形式发生改变,影响泡沫铜内部新鲜液体的补充。如图11所示,高孔密度泡沫铜表面气泡脱离位置十分混乱,部分气泡从侧部脱离泡沫铜。由此可知,这将压缩液体的补充空间,减小进液空间,也有部分气泡堵塞在泡沫金属内部,气泡的堵塞会阻碍泡沫铜内部正常的液体流动,使得补充液更难进入泡沫铜内部。因此泡沫铜孔密度过高反而不利于池沸腾换热。

图11 低孔密度和高孔密度泡沫金属的气液流动方向Fig.11 Gas-liquid flow direction in low-porous density and high-porous density metal foam

3 结 语

通过可视化试验研究不同孔密度(10~90 PPI)泡沫铜对池沸腾换热性能的影响,并对气泡动态行为和液体补充方向进行理论分析,得出以下结论:

(1)随孔密度的增大,低孔密度泡沫铜池沸腾强化换热性能增强,而高孔密度泡沫铜先增强后减弱。孔密度为10 PPI泡沫铜强化池沸腾换热效果最差,孔密度为70 PPI泡沫铜强化池沸腾换热性能最佳。

(2)在沸腾初期,低孔密度泡沫铜强化换热性能强于高孔密度泡沫铜。随过热度的增大,高孔密度泡沫铜强化换热的性能逐渐强于低孔密度泡沫铜。

(3)随着热流密度增大,泡沫铜表面逃逸气泡的尺寸和数量均增加。低孔密度泡沫铜表面逃逸气泡尺寸变化不大,其沸腾气泡逃脱路径呈直上直下形式,不发生横向干扰。高孔密度泡沫铜表面逃逸气泡尺寸波动范围更大,表面气泡逃脱路径杂乱无序,气泡横、纵向合并现象较为常见。在高热流密度区,大小气泡交替逃出泡沫铜表面。小尺寸气泡的产生表明沸腾换热性能得到增强。

(4)通过气泡脱离形式和液体补充模型,直观解释了沸腾气泡逃脱阻力的增大和外部液体补充空间的减小是限制泡沫铜表面沸腾换热性能进一步增强的原因。