复杂难处理含金物料高效回收技术研究及应用

*丘兴全

(紫金矿业集团股份有限公司 福建 364200)

炭浸是应用最为广泛的一种提金工艺,炭浸产出的载金炭通常采用解吸—电积—除杂—提纯工艺回收金、银,炭浸过程和载金炭冶炼过程中因炭的磨损及冶炼工艺需要,难以避免产生一定量的炭末、塘泥、含金炭砂、废水沉渣等含金物料。中塔泽拉夫尚公司采用炭浸及载金炭冶炼工艺回收金银,长期生产过程中,积累了大量的含金物料,截至2019年年底,公司积压的各类含金物料重量约600多吨,金含量达208kg,此类含金物料成分复杂,存在铜含量高、杂质含量较高、回收难度大等问题。

目前处理这类复杂含金物料的的方法主要有焙烧预处理—酸浸脱铜—脱铜渣氰化工艺[1]、富铅或富铜捕收熔炼[2-3]及高温氯化挥发[4-5]等工艺。焙烧预处理—酸浸脱铜—脱铜渣氰化工艺主要存在焙烧预处理过程中铜易过烧、板结,金易被二次包裹、酸碱介质体系切换工艺流程长、氰化钠耗量高、金的浸出率偏低等问题,高温氯化挥发法可获得满意的回收率,但氯的腐蚀性强,对生产设备、作业现场及操作人员的健康等危害大。富铅或富铜捕收熔炼工艺的回收效果较好,如石伦雷[3]对某含金物料进行了直接熔炼粗铜捕集回收金、银的试验研究,试验表明,熔炼时采用原料:废铜:硅石:硼砂=100:55~65:12:5的配料方案,金、银回收率可分别达到99.95%和99.82%。针对我司产出的含金物料在试验室尝试了富铅捕收工艺,金、银回收效果也十分理想,不过富铅捕收熔炼工艺存在重金属铅易挥发,防护难度大,对操作人员和环境危害较大。

本文先将含金物料进行焙烧,将含金物料中大部分有机炭进行烧除,再利用含金物料自有的铜以及冶炼厂副产的银渣中间产品中的银在熔炼过程中可以捕收金、银原理,在含金物料焙烧后焙砂中配入少量银渣和适量的助熔剂进行高温熔炼,使金、银富集于合质金中,合质金经1500℃二次熔炼—淬珠后,并入黄金冶炼提纯系统进一步回收金、银,有效解决了该含金物料的回收问题,同时起到协同回收处理含金物料和银渣的效果,金、银直收率达到99%以上。

1.试验

(1)试验原料

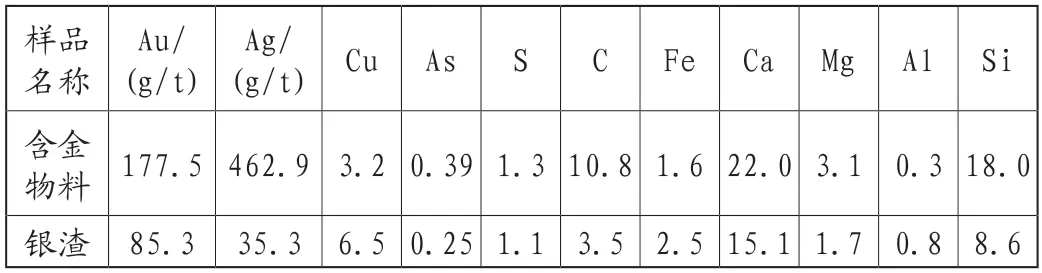

取代表性含金物料和银渣,然后各混成一个综合试验样进行多元素分析,对含金物料还进行了显微镜鉴定,结果如表1和表2所示。由表1可以看出,含金物料综合试验样含金177.5g/t,银462.9g/t,铜3.2%,砷0.39%,硫1.3%。银渣银品位35.3%,金品位85.3g/t。含金物料和银渣的钙、硅含量很高,属极难熔融物料。由表2可以看出,含金物料中金、银及其互化物多达100~200粒,最大颗粒0.016~0.01mm,约占金银颗粒1%,其主要分布粒级在0.008~0.001mm,小于0.001mm可能会更多,80%以上集中分布在0.005~0.001mm范围内,绝大多数(不少于85%)金银及互化物以独立金状态存在。此外,在活性炭末中常能见到金,但这些金粒度都小于0.00lmm。在显微镜下,有一粒活性炭中能够见到<0.001mm的金多达30余粒,大多数活性炭中未见明金。

表1 含金物料和银渣主要元素分析结果/%

表2 含金物料显微镜鉴定结果

(2)试验方法

先将含金物料在400~500℃下进行焙烧,再取焙砂进行熔炼试验。焙烧在焚烧炉(型号Ø1400×1800mm)中进行,产出1000kg左右的焙砂用于熔炼试验,含金物料焙烧后,焙砂中金品位400~500g/t,平均465g/t;银品位1000~1500g/t,平均1310g/t,铜品位平均达到10.2%。熔炼试验在小型中频炉中(KGPS-160/1.0型)进行。按试验设计的配料方案将物料加至中频炉中,炉体升温至设定温度后静置保温1h,然后停止加热进行放料作业,熔体全部倒入模具中,冷却后,合质金在底部,炉渣在上部。将合质金和炉渣进行物理分离,然后分别计重,计重后对炉渣进行制样、送检,采用差检法计算金、银在合质金中的回收率。

2.试验结果与讨论

(1)熔炼温度的影响

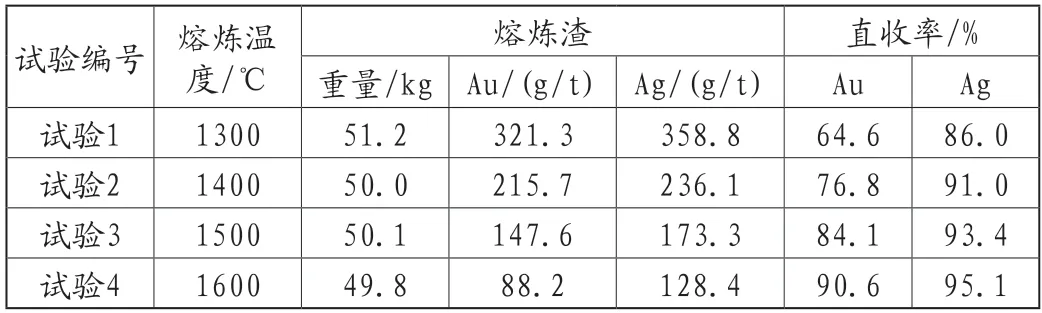

含金物料中有价金属金和银的熔点为1064℃和962℃,当熔炼温度大于1100℃时,金、银已完全熔化,但是含金物料中还有钙、镁、铁、硅等大量杂质,这些杂质在焙烧过程中生成熔点高达1400℃左右及以上的氧化物。熔炼的目的是使含金物料和银渣完全熔化,同时获得黏度较低的渣性,使熔融的金、银更容易富集于合金相中,降低损失于熔炼渣中的金、银品位。熔体黏度主要与熔炼温度和渣型有关。为此,首先进行了1300℃至1600℃的熔炼试验,取100kg含金物料加入中频炉中,当温度达到试验设定温度时,保温1h后取少量上层渣相,淬冷后分析熔炼渣相的金、银品位。试验结果如表3所示。

表3 熔炼温度条件试验结果

从试验结果可以看出,当熔炼温度为1300~1400℃时,物料黏度很高,熔炼渣金、银品位高达200g/t以上,金、银直收率很低,继续提高熔炼温度,金、银直收率虽然可以继续提高,但损失在熔炼渣中的金、银品位仍然高达100g/t左右。显然,因含金物料中钙、硅含量高,直接熔炼效果不佳。试验结束后,从冷却后的熔炼渣中可以看出,有大量晶体析出,熔炼渣型不理想。综合考虑,后续选择1500℃熔炼温度,进行降低熔点及渣型优化试验。

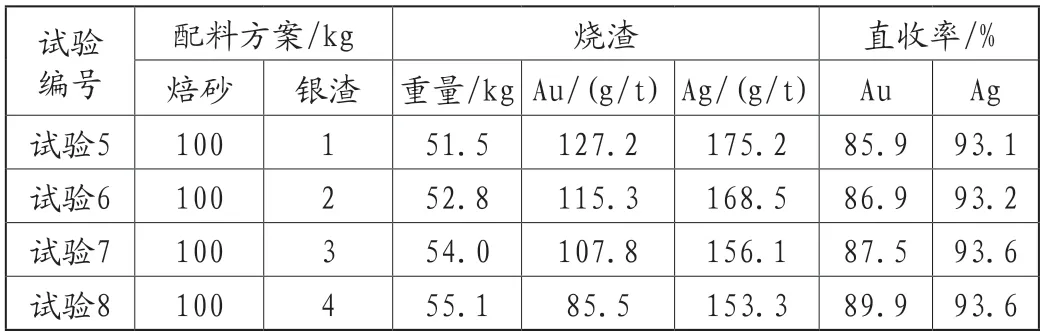

(2)银渣用量的影响

黄金冶炼厂在金泥提纯车间进行湿法除杂和金、银分离作业时,产出少量银渣,这部分银渣目前一般也是采用熔炼的方法进行处理,将银渣配入含金物料焙砂中一起熔炼,利用更多的银协助含金物料中的铜对金进行捕收,有助于提高金的直收率。为此,在1500℃下,进行了银渣配入量分别为1%、2%、3%和4%的熔炼试验,结果如表4。可以看出,配入银渣后,金、银直收率有一定提高,银渣配入量越高,效果越好。由于银渣产量远小于含金物料量,为确保生产配料连续稳定,银渣配入量选择2%较合适。

表4 银渣用量条件试验结果

(3)硼砂用量的影响

由于含金废料中高熔点的CaO含量高,仅配入银渣的情况下,虽然熔炼渣的金、银品位略有降低,但无法改变熔炼渣的渣型,熔炼渣的金品位依然很高,金银直收率还有较大提升空间。改变渣型的主要因素是熔体的酸碱度,本含金物料碱度很高,因此必须添加酸性熔剂与之形成低熔点的共晶体来造渣,才能降低熔点和熔体黏度。

硼砂能与CaO、SiO2等形成熔点很低的共晶,是含金废料熔炼时重要的熔剂,硼砂分子式为Na2B4O7·10H2O,分子量是381.2,当温度达到350℃时开始失去结晶水,同时硼砂中含有碱性Na2O,可以与硅酸盐反应Na2O+SiO2=Na2SiO3,在大约700℃加热时几乎能够跟所有的氧化物化合,诸如本含金物料焙砂中的氧化钙、镁、铁、铝等氧化物,随着温度继续升高,可生成低温共熔物,得到流动性良好的渣。由于含金物料钙、硅等高熔点氧化物含量较高,所需的硼砂用量也较高。在含金物料焙砂100kg、银渣2kg和熔炼温度为1500℃条件下,进行了硼砂添加量为10%~40%的熔炼试验。

硼砂在升温过程中体积会迅速膨胀,如果一次性添加量过大,会引起物料溢出,造成损失,试验过程中采用分批次的方式进行添加。加入硼砂后效果十分明显,温度达到1500℃后,操作人员用耐高温钼材搅拌棒粗略监测熔体黏度,发现黏度有明显降低趋势。具体试验结果如表5所示。可以看出,加入硼砂后,熔炼渣呈现出较均匀的玻璃体状,当硼砂添加量达到30%时,熔炼渣金品位可显著降低至5g/t以下,继续增大硼砂用量效果不明显。因此硼砂用量选择30%。

表5 硼砂用量条件试验结果

(4)荧石用量的影响

在最佳硼砂配入量的条件下,尝试添加了第二种助熔剂(萤石),以进一步优化熔炼渣渣型、降低熔体黏度。萤石化学成分为CaF,荧石粉作为现代工业中的重要矿物原料,在冶炼过程中起到增强金属的可煅性和扩张强度等特点。单纯的萤石熔点为1418℃,较硅酸钠等玻璃体物质的熔点高,但是少量萤石可以熔解于玻璃体熔体中,同时促进二氧化硅和氧化钙的熔解,因而具有降低难熔物质的熔点,促进渣流动,使渣与金属更好分离的作用。试验结果如表6所示。

表6 萤石用量条件试验结果

从试验结果可以看出,配入1%~2%萤石时,熔炼渣金、银品位可进一步降低至2.3~2.8g/t和12g/t左右,金、银的直收率进一步提高至99.5%以上,萤石用量选择1%即可。

3.试生产效果和成本分析

2020年3月至9月的试生产结果表明,试生产期间个别班次因物料性质变化和当地员工操作不佳,尾渣金品位有时升高达到5~15g/t,银品位升高至30~50g/t。总体上,熔炼渣的金品位控制在5g/t以下,平均3.8g/t,银品位总体控制在15g/t以下,平均13.7g/t,金、银熔炼作业回收率均在99%以上,与小试结果基本一致。试生产的成本单耗统计如表7所示。处理每吨含金物料的加工成本平均为3543元左右,主要的成本是电能和硼砂,其次是人工。其中,电能消耗量为3000kW·h/t含金物料,成本为1200元/t含金物料;硼砂成本为1200元/t含金物料,人工成本为750元/t含金物料。

图1 试生产工艺流程图

表7 成本单耗分析

4.结语

(1)针对含炭高铜高钙高硅难熔难回收的含金物料,采用焙烧-高温熔炼工艺获得了金、银的回收率均为99.5%以上的良好指标,熔炼渣的金、银品位分别为3g/t和12g/t左右。该工艺具有简便易实施,金、银直收率高,成本较低等优点。(2)工业试生产期间,金、银熔炼作业回收率均在99%以上,与小试结果基本一致,每吨含金物料的加工成本约3500元。截至2021年末,我厂通过此工艺处理含金物料取得了显著的经济效益,全年新增回收金金属量约189.32kg,银金属量约289.50kg,新增利税7300多万元。(3)因试验条件有限,本文尚未对硼砂及萤石的助熔机理、熔炼渣型微观变化以及铜、炭、砷、硫等元素在熔炼过程中的走向等方面进行研究,后续值得进一步深入研究。