阻燃重组竹制备及其性能研究

刘竹, 杨守禄,2*, 王忠伟,姬宁, 李丹

(1.贵州省林业科学研究院,贵州 贵阳 550005;2.中南林业科技大学,材料科学与工程学院,湖南 长沙 410004)

重组竹是以重组木的生产工艺为基础,以竹材、竹加工剩余物、竹废料为原材料,经碾压揉搓设备制备成竹束,再施胶、干燥、组坯、热压而成的人造板材[1-2],是一种应用领域越来越广的材料。重组竹于20世纪90年代开始进行研究,迄今为止,主要对重组竹生产工艺进行了初步研究,探讨了竹材软化工艺、疏解方式(辊压和锤击)、施胶量及施胶方式(浸胶和喷胶)、竹纤维束水洗与否、胶种(水溶性酚醛胶和醇溶性酚醛胶)及浓度等级、热压温度、热压压力和热压时间对重组竹性能的影响[3-4]。竹子是一种天然高分子化合物,主要由纤维素、半纤维素和木质素组成。竹材易燃,是由于竹材组成结构中,富含有碳、氢和氧等元素,且它们是以共价键相连的,而这些共价键的键能都不高,只要外界供给足够的能量,它就会分解与燃烧[5]。一般说来,温度在100~150 ℃之间,竹材热分解开始,当温度上升到270 ℃以上时,分解反应剧烈进行,温度达到500 ℃时,分解反应基本结束[6-8]。因此,在重组竹生产环节中,添加阻燃剂是改进其阻燃性的有效途径。尽管胶黏剂中含有一定量氮元素、具有阻燃性,但还有增加的潜力。本试验在重组竹生产过程中添加阻燃剂,经干燥、热压成型后,检测其阻燃效果。旨在为提高重组竹的阻燃性能提供科学依据及工艺配方。

1 材料与方法

1.1 试验材料

1.1.1 竹束

毛竹(PhyllostachyspubescensMazel ex H.de Lebaie)采伐后,原竹经纵向剖分疏解、碾压、炭化等工艺制成长300 mm,宽15~20 mm,厚2~4 mm,且横向不断裂、纵向较松散的竹束。

1.1.2 胶黏剂

酚醛树脂胶(PF)是工业化最早的高分子合成材料。在木材加工领域,酚醛树脂是使用最广泛的胶种之一。它具有优异的胶结强度、耐水、耐热、耐磨及化学稳定性好等优点,特别是耐沸水性能最佳[9-10]。PF是生产重组竹最常用的胶种。本试验采用液体酚醛胶,加水稀释至30%,待用。其主要参数如下表1所示。

表1 PF胶黏剂基本参数

1.1.3 阻燃剂

重组竹阻燃剂的选择参照目前常用的木材阻燃剂,并且根据重组竹工艺的特点以及人造板用药剂的选用原则,结合国内市场的可行性来选择药剂。本试验中聚磷酸铵(APP,分析纯,白色、粒状细粉,P2O5≥45%,在水中能全部溶解,无毒无味,不产生腐蚀气体,吸湿性小,热稳定性高,是一种性能优良的非卤阻燃剂,上海陆忠化学制品有限公司生产)、硼酸锌(ZB,分析纯,白色、无臭粉末,B2O3的含量不少于46.0%~49.5%,ZnO含量37.0%~38.5%,天津市光复精细化工研究所生产)、纳米蒙脱土(粒度≤80 nm,上海陆忠化学试剂有限公司生产)。

1.1.4 试验仪器与设备

精密裁板锯(MJ-90,新宇木工机械厂生产);电热鼓风干燥箱(101-3AB,天津市泰斯特仪器有限公司生产);电子天平(FA2004,上海精科天平厂生产);植物粉碎机(FW 400A,北京中兴伟业仪器有限公司生产);压制重组竹模具(实验室自主研发);热压机(Y33-50,上海人造板机器厂生产);锥形量热仪(Stanton Redcroft,FTT,英国燃烧测试技术公司生产);热重分析仪(TA449 F3 Jupiter synchronous thermal analyzer,德国NETZSCH 公司生产);电子式万能力学试验机(MWD-W10,济南试金集团有限公司生产)。

1.2 试验方法

1.2.1 阻燃剂配制

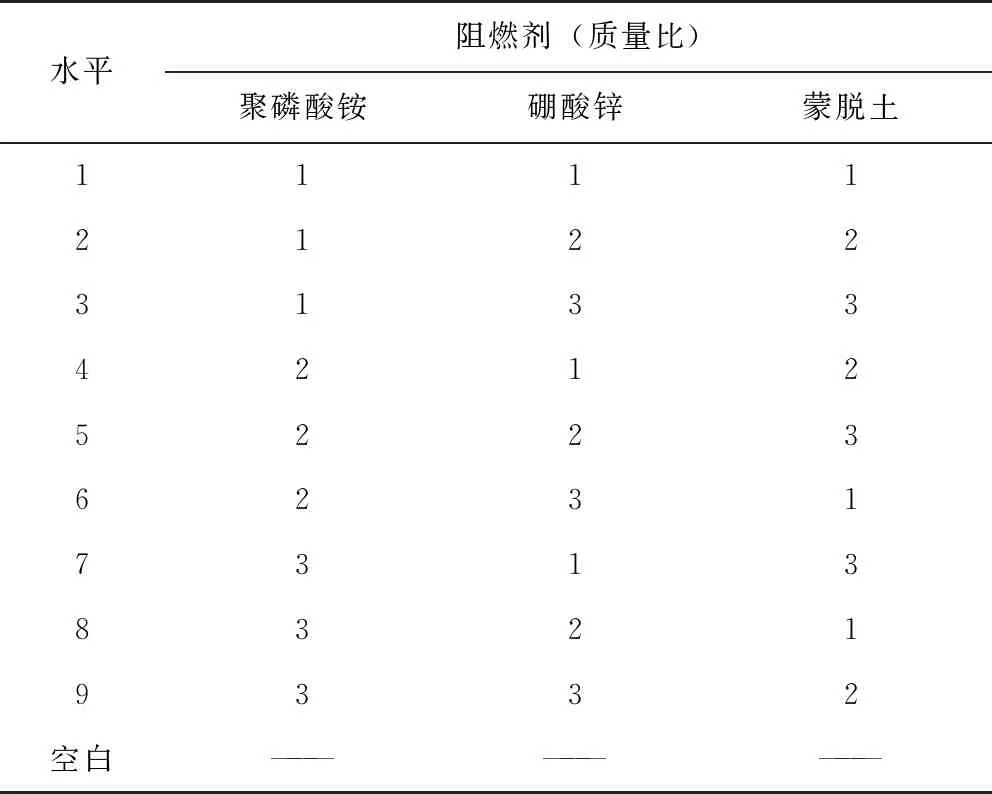

阻燃剂配方优选采用正交试验,具体添加量配比正交试验因素水平(见表2)。优选出阻燃剂配方后,为进一步确定重组竹阻燃剂最佳添加量,压制重组竹所需阻燃剂添加量为0%、2%、6%、10%、12%。

表2 阻燃剂正交试验因素水平

1.2.2 阻燃重组竹的制备

将炭化过的竹束在103 ℃下烘干至恒重状态,称取足量的竹束并记录下每块板所需的原料用量。制板工艺参数:目标密度1150kg/m3;PF施胶量8%~12%(绝干竹丝束质量基准)。本试验按照配制的3因素3水平阻燃剂对重组竹进行阻燃处理(如表3所示),每个水平重复3次,添加量为2%,以此确定最优选阻燃剂。使用优选出的阻燃剂,设置添加量分别为0%、2%、6%、10%、12%,其中0%添加量为对照组,其余每个添加量重复3次。将称取的竹束在固体含量为30%的浸胶池中浸渍10 min,沥干后将阻燃剂撒在竹束表面混合均匀后,将处理过的竹束放置于干燥箱60 ℃的条件下使其含水率降低至12%以下。将干燥好的竹束称重,纵向放入模具中,采用“热进-冷出”工艺,将铺装好竹束的模具放入热压机进行压制。热压参数:压力8 MPa,12 mm规定厚度,保压时间以1 min/mm,热压温度150 ℃。达到规定时间后,在不卸载压力的情况下通入冷却水,使板材快速冷却,最后卸压出板。取出重组竹之后,去头刨光。将试材陈放于试验室内备用。

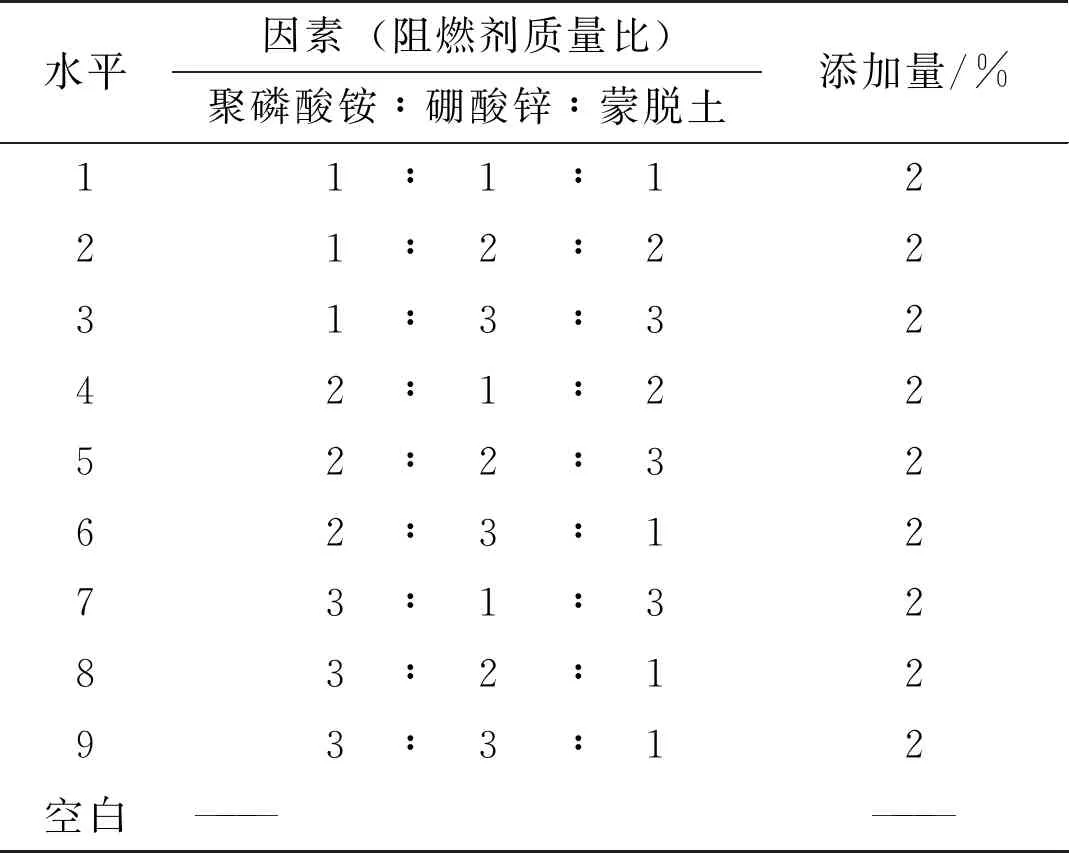

表3 阻燃重组竹正交试验因素水平

1.2.3 重组竹的阻燃性能

利用锥形量热仪(Stanton Redcrof,FTT)表征。按照ISO 5660-1标准进行阻燃性能测试。测试件为试验制得的材料,其规格尺寸为100 mm×100 mm×12 mm,每组材料取1块试件。将未加阻燃剂处理的重组竹和经阻燃剂处理的重组竹除加热面外的所有面用铝箔纸包裹,放入不锈钢试样架中,在铝箔底部用石棉阻隔热传递。热辐射强度为水平样品垂直方向上50 KW/m2(在此辐射功率下,材料表面温度约为760 ℃),电弧点燃。计算机以ASCⅡ码格式每5 s自动采集数据1次。采用Microsoft Excel进行数据处理,测得热释放速率(HRR, KW/m2)、总热释放量(THR, MJ/m2)、总烟释放量(TSP, m2)等燃烧参数。每个试验条件下的重组竹截取3块试材。

1.2.4 阻燃重组竹的热解性能

本试验探索了最佳阻燃剂配方的不同浓度处理重组竹的热降解性能。使用德国耐驰公司的TG/DSC仪器进行测试。将阻燃重组竹劈成火柴棍大小,然后用植物粉碎机将其磨成粉末,并过60目网筛。称量大约10 mg的粉末,装入铂坩埚进行测量。升温速率10 ℃/min,温度范围40~800 ℃。所有测试在吹扫速率为20 ml/min的氮气条件下进行。

2 结果与分析

2.1 阻燃剂的最佳配方

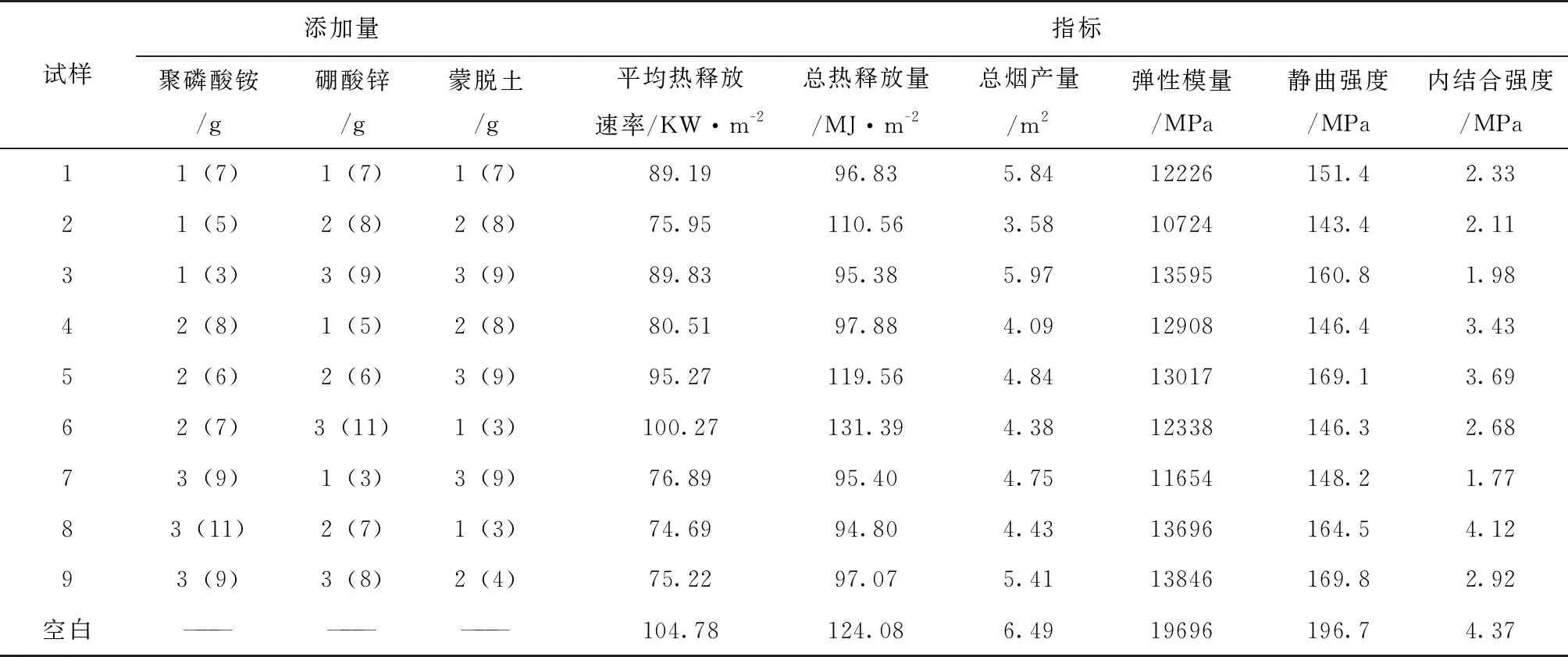

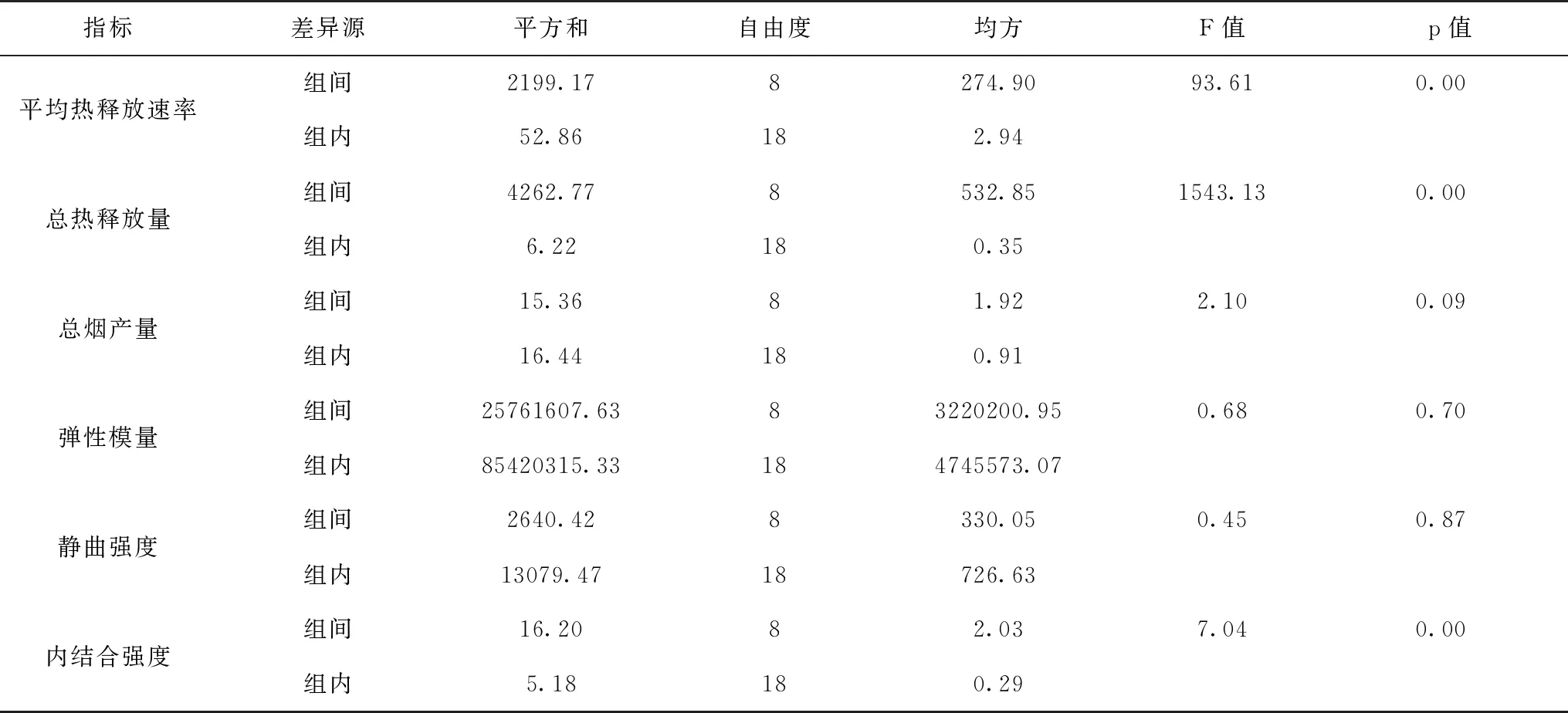

本试验通过热释放速率、总热释放量、总烟释放量、弹性模量、静曲强度、内结合强度等指标,综合分析各阻燃剂处理重组竹的性能,确定最佳阻燃剂配方,具体试验结果见表4和表5。由表5方差分析可以看出,不同配方阻燃剂对热释放速率、总热释放量及内结合强度的影响显著,而对总烟释放量、弹性模量、静曲强度的影响不显著,因此,可根据热释放速率、总热释放量及内结合强度确定最佳阻燃剂配方。根据正交试验得出的最佳阻燃剂配方为8号(APP∶ZB∶蒙脱土=3∶2∶1,质量比)。本试验主要探讨最佳阻燃剂配方不同添加量的阻燃性能,重组竹的阻燃剂添加量(质量百分比)分别定为:0%、2%、6%、10%、12%。

表4 重组竹阻燃剂配方正交试验及结果

表5 不同阻燃剂配方对各指标影响方差分析

2.2 重组竹的阻燃性能研究

2.2.1 热释放速率(HRR)和总热释放量(THR)

热释放速率(HRR),是指在规定的试验条件下,在单位时间内材料燃烧所释放的热量。因此热释放速率表达了火源释放热量的快慢和大小,也是火源释放热量的能力。HRR越大,燃烧反馈给材料表面的热量就越多,造成材料热解速度加快,挥发性可燃物生成量增多,从而加速了火焰的传播[11]。其峰值(pk-HRR)是决定火灾规模、发展和灭火要求的重要参数。而THR是单位面积材料在燃烧全过程中所释放热量的总和。THR越大,材料所释放出来的热量就越多,火灾危险性就越大[12]。

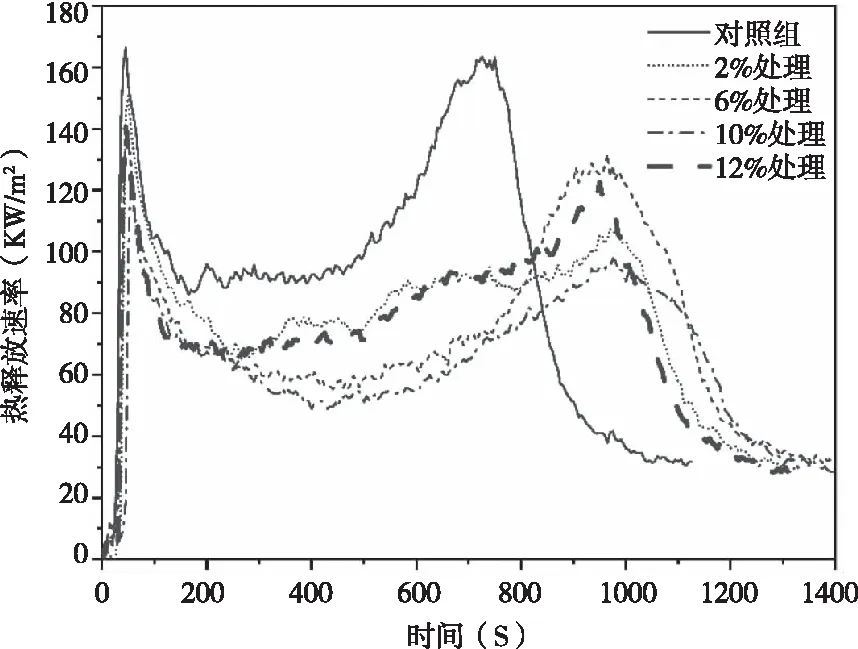

图1是重组竹在50 KW/m2平热辐射作用下的HRR曲线。由图1可以看出,重组竹的燃烧放热过程,可以分为四个阶段:第一阶段为着火阶段:即从着火到表面燃烧的快速放热阶段,图1中反映出来就是第一释热高峰,重组竹表面受热分解生成CO、CO2和少量乙酸等物质,进而在明火作用下发生着火现象,释放大量的热。第二阶段为炭化阶段:从第一峰结束到第二峰起始的平坦部分,当加热温度上升到270~450 ℃时,可燃物热分解反应剧烈,产生大量热分解产物,生成的气体中CO和CO2的量逐渐减少,而碳氢化合物如甲烷、乙烷等逐渐增加。这一阶段热释放速度变化不大,主要是热量进一步向重组竹内部传递以及炭化过程。第三阶段为燃烧阶段,当重组竹在厚度方向全部炭化之后炭化物开始燃烧,CO和CO2的量有所增加,出现了第二释热高峰。这是重组竹燃烧放热的主要阶段。第四阶段为无焰燃烧阶段,即第二释热高峰结束之后的平坦部分,火焰消失。

图1 重组竹HRR曲线

从图1中可明显看出,所有阻燃处理的重组竹HRR曲线均低于未处理重组竹的HRR曲线,并且第二个峰值出现的时间延长、峰值降低,表明聚磷酸铵、硼酸锌、蒙脱土复合阻燃剂具有抑制木炭燃烧放热的作用。对照组的燃烧都很有规律性, 每种材料都是在很短的时间内达到波峰,然后经过一个平整的燃烧期达到第二个波峰,最后缓慢下降。经阻燃处理重组竹的燃烧持续时间更长,波峰减小, 而且波峰出现的时间也推迟。与对照组相比,阻燃重组竹的两个释热峰值明显减弱。随着阻燃剂添加量的增多,对于释放速率的降低作用缓慢增强,当达到10%时效果最好,12%的添加量对释放速率的降低效果低于10%,表明10%的阻燃剂添加量对于降低热释放速率的效果最明显。

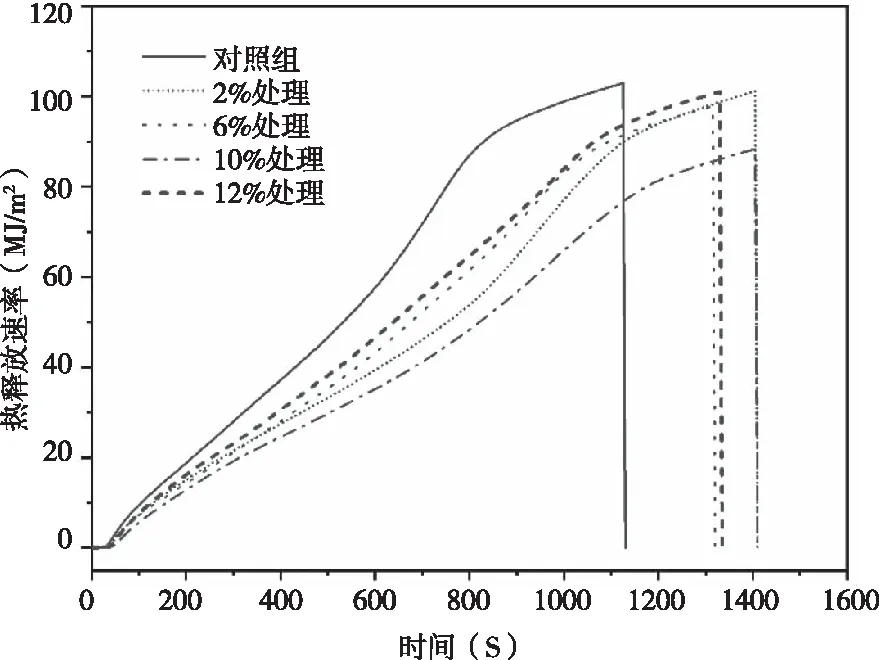

图2是重组竹在50 KW/m2平热辐射作用下的THR曲线。与对照组相比阻燃重组竹的热释放总量有不同程度的降低。说明经阻燃处理后,重组竹受热分解生成可燃性挥发物产物的速率和产量降低,可有效减小火焰强度,第二峰的推迟有效的延缓了火势蔓延,起到阻燃效果,降低遇到火灾时的危险。推断其原因可能是APP和ZB共同作用的结果,燃烧过程中APP 在催化脱水作用下形成致密的炭层,同时ZB分解生成ZnO形成隔热层,起到骨架的作用,能够增加炭层的稳定性。并且蒙脱土本身是一种纳米材料,具有很好的隔热作用。使重组竹不完全燃烧,降低了热量的释放。整体来看,阻燃剂添加量为10%的THR最低,表明10%的阻燃剂添加量对于降低THR效果最好,这与HRR曲线吻合。

图2 重组竹THR曲线

2.2.2 总烟释放量(TSP)

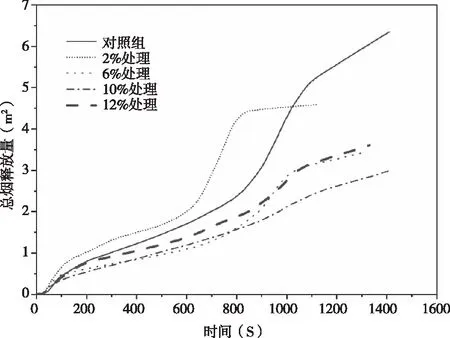

总烟释放量(TSP)是单位面积试样放出的烟总量,它是评价发烟情况的重要指标。如图3为不同阻燃剂添加量重组竹的总烟释放量(TSP)曲线。

图3 重组竹TSP曲线

由图3可知,对照组总烟释放量(TSP)曲线在0~250 s 范围内迅速增大,250 s以后基本平行,说明燃烧过程产生的烟主要来源于有焰燃烧阶段。复合材料的总烟释放量分为两个阶段,点燃阶段(0~10 s)放出大量烟气,10 s后由于阻燃剂的抑烟作用,烟气释放速率显著下降,烟气总量增加缓慢,TSP曲线趋于平缓。整体比较来看,复合材料的总烟释放量均大幅降低,说明复合材料均具有显著的抑烟作用。

综合前人对于APP阻燃剂的研究发现,APP在阻燃的同时,也会催化产生大量的烟雾和毒气,烟雾产量是对照的1.76倍,CO总产量是对照的5.52倍[13]。因此,采用APP阻燃的同时, 有必要对其进行抑烟减毒处理。本试验中TSP值很低有三种可能的原因,一是阻燃剂APP浸入木材中的量很少;二是SiO2气凝胶是多孔结构,对烟有一定的的吸附作用,减少了毒气的排出;三是SiO2本身对木材有阻燃作用且具有优异的抑烟作用。

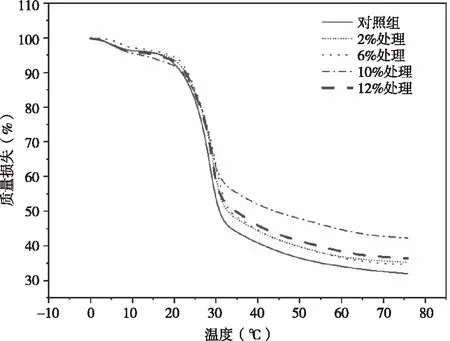

2.2.3 阻燃重组竹的TG分析

图4是添加不同浓度阻燃剂重组竹和对照组的热失重(TG)曲线图。从图中可以看出,对照组在热解过程中的质量总损失为51.02%,热解过程分为三个阶段,第一阶段温度范围为10~250 ℃,此阶段失重缓慢,主要是由于竹材内部的水分蒸发而导致的失重。第二阶段温度范围为250~400 ℃,主要是纤维素中发生了某些葡萄糖基断裂,即纤维素的脱羟基作用;第三阶段主要是纤维素残余部分芳环化,形成石墨结构引起的[14]。相比于对照组,添加浓度为12%阻燃剂的重组竹质量总损失降低到36.37%。

图4 重组竹TG对比曲线

3 讨论与结论

本试验采用聚磷酸铵(APP)、硼酸锌(ZB)和蒙脱土按一定比例混合,在竹束施胶后添加粉剂阻燃剂,经干燥处理后再热压成型。通过正交试验方法,得出的最佳阻燃剂配方为APP∶ZB∶蒙脱土=3∶2∶1(质量比)。在此配方条件下,采用不同添加量(0%、2%、6%、10%、12%)的阻燃剂对重组竹进行阻燃处理。阻燃性能检测结果显示:添加10%阻燃剂后的重组竹阻燃性能最好。