排管参数对翅片管式蒸发器换热性能影响的仿真研究

王 进,石艳青,于贺春,张国庆,王文博,王仁宗,张素香

(中原工学院 机电学院,河南 郑州 450007)

蒸发器作为空调热泵系统的一部分,主要由盘管、翅片和风机组成。其功能是实现空调的换热。蒸发器的换热性能和材质影响着空调的使用性能及成本,而流路布置和管径又与蒸发器的换热性能和材料成本密切相关,因此对蒸发器流路和管径的优化设计具有重要意义[1-3]。

目前的研究主要集中在通过合理布置流路、降低铜管管径及合理分布风速等方式,提高蒸发器的换热性能。黄东等在使用R22与R410A制冷剂的情况下,研究支路数目、风速、排管数目对蒸发器换热性能的影响,发现与R22相比,R410A制冷剂的换热量、第一排管的传热温差和传热系数均较大;用室内换热器作蒸发器时,换热量先升后降,而用室内换热器作冷凝器时,换热量逐渐减小;在风速分布均匀时,蒸发器的换热量最大[4-6]。余彬采用R22、R32、R290、R410A 4种制冷剂,对双排管的4种不同流路布置方式下的换热量进行了研究,发现R290制冷剂的换热性能最佳,且当流量一定时,流路布置方式的不同对换热性能影响较小[7]。梁莉等选用R22、R134a和R410A 3种制冷剂,对3排管的4种不同流路布置方式进行换热性能对比,发现制冷剂R134a和R410A的制冷量优于R22[8]。张春路等针对R22和R410A两种制冷剂的研究发现,蒸发器和冷凝器的换热性能随着风速不均匀程度的增大而减弱[9]。单宝琦[10]、冯利伟等[11]研究发现,当制冷剂为R290时,5 mm的铜管蒸发器通过优化流路布置,换热性能可优于7 mm的铜管蒸发器。然而,此前业内针对具有毒性低、不可燃、稳定性高等优点的新型制冷剂R134a,而进行蒸发器、冷凝器换热性能的研究尚少,从而限制了基于R134a制冷剂的蒸发器、冷凝器结构设计和优化进程。因此,需要针对R134a制冷剂,综合考虑管径、材质、排管数目、制冷剂流量等因素,研究蒸发器换热性能受到的影响。

本文利用新型制冷剂R134a,研究管道为铜管和铝管的蒸发器在3种不同管径、排管数目、制冷剂流量(本文均指质量流量)下换热性能的变化规律,以期制冷剂R134a能在空调蒸发器和冷凝器中得到更好的应用。

1 仿真条件及控制方程

在用仿真软件EVAP-COND 4.0研究蒸发器换热性能时,考虑到蒸发器管路和排管数目的影响,将排管方式设置成14根管道/排,且先后设置为2排、3排、4排、5排。蒸发器的流路布置方式(见图1)为2排管2支路、3排管3支路、4排管4支路、5排管5支路的均布流路。蒸发器的制冷剂入口设在流路的左侧上端,出口设在下端;而风的方向则相反。

(a)2排管2支路的均布流路

以翅片管式蒸发器作为研究对象时,将蒸发器的管道长度设为 254.05 mm;材质选取铜管和铝管,且铜管和铝管的壁厚均为1 mm;管道的3种内径分别为3 mm、5 mm、6 mm,3种外径分别为5 mm、7 mm、8 mm;管道内表面采用换热性能较好的螺纹线形式;管道的管心距为18.84 mm,深度排距为21.65 mm;翅片为铝质平型,翅片的厚度为1.4 mm,翅片间距为8 mm;风量为 40 m3/min,风速均匀。表1所示为翅片管式蒸发器的仿真条件。

表1 翅片管式蒸发器的仿真条件

参考文献[12],根据质量守恒、能量守恒和动量守恒原理,可列出蒸发器总换热量Qr和制冷剂出口压降ΔPr的计算式。

蒸发器的总换热量为:

Qr=mr(hr,2-hr,1)=αAi(Tw-Tm)

(1)

式中:mr为蒸发器的制冷剂流量;hr,1,hr,2分别为蒸发器的制冷剂进口焓值和出口焓值;α为换热系数;Ai为管道内表面的面积;Tw为管壁温度;Tm为制冷剂的平均温度,Tm=(Tr,1+Tr,2)/2,这里Tr,1,Tr,2分别为蒸发器的制冷剂进口温度和出口温度。

制冷剂的出口压降为:

(2)

式中:f为两相摩擦因子;Gr为制冷剂的质量流速;L为管道长度;ρ为液相密度;di为管道内径;v1、v2分别为蒸发器的进口比容和出口比容。

2 排管数目和制冷剂流量对铜管蒸发器换热性能的综合影响

在给定仿真条件下仿真,可得图2所示不同排管数目下管径为8 mm铜管蒸发器的换热性能曲线。

(a)出口制冷剂干度随制冷剂流量的变化

由图2(a)可看出:铜管管径为 8 mm 时,不同排管数目的蒸发器出口制冷剂干度都随着制冷剂流量的增大呈现出先保持不变再减小后增大的变化趋势;然而,随着制冷剂流量的增大,2排管和3排管比4排管、5排管的蒸发器出口制冷剂干度先减小,而且前两者分别在制冷剂流量为120 kg/h 和 210 kg/h 时即开始呈现上升趋势。出口制冷剂干度小于1,说明制冷剂处于气液两项态,容易出现液击现象。

由图2(b)可看出,不同排管数目下 8 mm铜管蒸发器的总换热量均随着制冷剂流量的增大而增大。根据式(1)可知,蒸发器的总换热量与换热系数、管道内表面面积、管壁温度和制冷剂平均温度有关。换热系数随着制冷剂干度的增大而先增大后减小,换热系数的减小会使管壁温度上升。制冷剂的进出口温度受制冷剂流量的影响。各因素共同作用使蒸发器的总换热量呈现先随制冷剂流量的增大而线性增加,然后增加幅度变缓,最后再快速增加的变化趋势。由于蒸发器的总换热量与制冷剂流量成正比[13],而制冷剂流量相同时,排管越少,制冷剂侧的总换热面积就越小、换热系数也越大,但二者的变化幅度不同,结果是在制冷剂流量相同的情况下,总换热量先随排管减少而保持不变或略有减小,之后随排管的减少而增大。

由图2(c)可看出,当制冷剂流量增大至极限时,制冷剂的出口压降随着制冷剂流量的增大而快速增大,但增加幅度随着排管的增多而明显减缓,且在制冷剂流量相同时,制冷剂的出口压降随着排管数目的增大而减小。

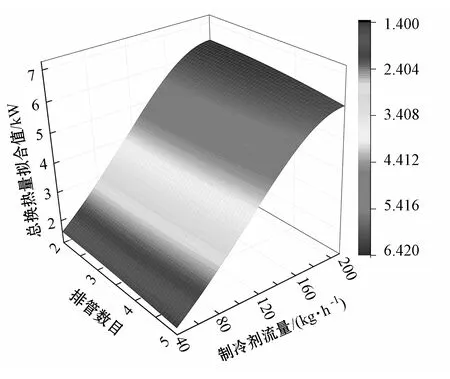

为了解排管数目和制冷剂流量对铜管蒸发器换热性能共同作用的效果,本文通过仿真得到了图3所示不同排管数目和制冷剂流量下7 mm铜管蒸发器换热性能变化的拟合曲面。

(a)总换热量变化趋势

由图3(a)可看出:在排管数目一定时,蒸发器的总换热量随着制冷剂流量的增大而增大;在制冷剂流量一定时,蒸发器的总换热量受排管数目影响较小。这与文献[7]针对制冷剂R22、R32、R290、R410A的研究结果相似。

由图3(b)可看出:在制冷剂流量一定时,出口压降随着排管数目的增大而减小;在排管数目一定时,出口压降随着制冷剂流量的增大而增大。该结果说明,在管径一定时,制冷剂的出口压降受蒸发器排管数目和制冷剂流量的影响明显。

总体上看,4排管和5排管的蒸发器换热性能变化趋势类似,且仿真发现2排管 5 mm管径的蒸发器受制冷剂流量限制,无法与大管径蒸发器在较大制冷剂流量下进行比较。因此,本文将主要分析3排管和4排管的蒸发器换热性能。

3 铜管直径和制冷剂流量对蒸发器换热性能的综合影响

管径分别为5 mm、7 mm、8 mm时4排铜管蒸发器的热性能曲线如图4所示。

由图4(a)可看出:制冷剂流量在70 kg/h上下时,3种不同管径的4排铜管蒸发器的出口制冷剂干度均为1;随着制冷剂流量的增大,5 mm管径的蒸发器将会逐渐地无法承受,7 mm管径蒸发器的出口制冷剂干度基本保持不变;当制冷剂流量增加到120 kg/h后,8 mm管径蒸发器的出口制冷剂干度随制冷剂流量的增大而近似线性地减小。

(a)出口制冷剂干度对比

分析可知:一定流路下,蒸发器的出口制冷剂干度在制冷剂流量较小时受管道直径的影响不明显;随着制冷剂流量的增大,管径较大的蒸发器出口制冷剂干度较早地开始线性下降。总体上看,蒸发器的出口制冷剂干度随着制冷剂流量的增大先保持不变后减小,直径越大拐点发生得越早。其原因在于:制冷剂流量相同时,蒸发器管径减小,管道传热系数增大,总换热量也增大[10],在蒸发器出口制冷剂干度变化上表现为下降拐点出现得较晚。

由图4(b)可看出,4排管时不同管径铜管的总换热量随着制冷剂流量的增大而增大。分析可知:当制冷剂处于气态饱和状态,即出口制冷剂干度为1时,蒸发器的总换热量与制冷剂流量线性相关;管径不同时,若制冷剂流量相同则总换热量基本相同。这表明,当出口制冷剂干度为1时,蒸发器的总换热量仅受制冷剂流量的影响,而与铜管管径大小无关。

仿真发现:随着制冷剂流量的增大,管径越小则总换热量增加的幅度越大;流路一定时,不同管径蒸发器的总换热量均随着制冷剂流量的增大而增大。这是因为管径与换热面积成正比且与换热系数成反比[14],而换热系数随管径的减小略有增大,其结果是在制冷剂流量相同时,蒸发器的总换热量随管径的减小而保持不变或略有增大。

由图4(c)可看出:对于3种不同管径的4排铜管蒸发器来说,出口压降都随着制冷剂流量的增大而快速增大,但在制冷剂流量增加幅度一定的情况下,7 mm管径明显大于8 mm管径蒸发器出口压降的增加幅度,5 mm管径蒸发器出口压降的增加幅度始终很大;流路一定时,蒸发器出口压降的增幅随着管径的减小而明显变大;流路、制冷剂流量相同时,蒸发器出口压降随着管径的增大而减小。分析可知,制冷剂流量相同时,管径越小,制冷剂与管内壁的接触面积就越大,摩擦作用越强,摩擦产生的阻力也越大,从而导致蒸发器出口压降的显著增大。

文献[12]首先通过建立模型,从理论上分析了制冷剂的换热规律;然后通过理论计算分析了管径对蒸发器换热性能的影响;最后采用焓差法,针对2匹变频房间空调器,分别对不同工况下管径为5 mm和7 mm的内螺纹强化铜管翅片式蒸发器进行了实验。其结果表明,一定条件下5 mm和7 mm管径蒸发器的换热量基本相同,但 5 mm管径蒸发器明显大于7 mm管径蒸发器的制冷剂出口压降。这与本文仿真结果一致,验证了仿真的正确性。

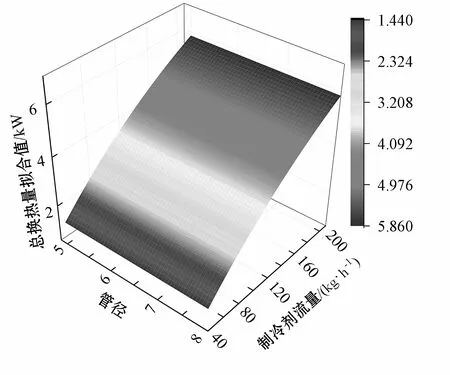

为了解铜管直径和制冷剂流量对蒸发器换热性能共同作用的效果,本文通过仿真得到了图5所示不同管径和制冷剂流量下3排铜管蒸发器换热性能变化的拟合曲面。

由图5(a)可看出,蒸发器的总换热量受管径影响较小。由图5(b)可看出,制冷剂出口压降随着制冷剂流量的增大、管径的减小而增大。

(a)总换热量变化趋势

将5 mm管径与7 mm、8 mm管径蒸发器对比可发现,在制冷剂流量相同的情况下,前者与后两者的压降差约为20 kPa,而7 mm管径与8 mm管径的压降差则较小。可以说,选择5 mm管径,是控制蒸发器成本的转折点。这与文献[15]的观点一致。

4 管道材质对蒸发器换热性能的影响

本文在仿真条件一定的情况下,对比分析了铜管和铝管在管径、排管数目及制冷剂流量综合作用下的蒸发器换热性能。表2所示为7 mm管径铜管与铝管的蒸发器换热性能对比。

表2 7 mm管径铜管与铝管的蒸发器换热性能对比

由表2可知,对于7 mm管径的3排管和4排管蒸发器来说,铜管和铝管的出口制冷剂干度有两处不同,二者相差12%;总换热量有一处较悬殊,二者相差6.19%;出口压降除一处较悬殊(二者相差12.14%)外,二者相近。

分析可知,同等条件下,铝管蒸发器的出口制冷剂干度、总换热量在部分流量段比铜管蒸发器小,二者的出口压降差异很小,而大部分流量段铝管和铜管的换热性能均相同。其原因在于:铝材与铜材的导热率相近,且壁厚为1 mm 的管道壁面近于恒温。

5 结论

(1)对于管径为8 mm的铜质排管蒸发器,改变制冷剂流量和排管数目两个因素,初始阶段的出口制冷剂干度随着制冷剂流量的增大和排管的减少而减小;排管减少会导致换热面积减小和换热系数的增大,而换热面积和换热系数的共同作用使得总换热量受排管数目的影响较小,但蒸发器的总换热量随制冷剂流量的增大而呈现出递增现象。

(2)将铜管的排管数目固定为4,在改变制冷剂流量和管径两个因素时,出口制冷剂干度随制冷剂流量和管径的增大先保持不变,再逐渐减小;蒸发器的总换热量、出口压降均随着制冷剂流量的增大和管径的减小而增大。这是因为管径减小时换热系数增大,使蒸发器的总换热量增加,且制冷剂流量越大则其影响越明显,而管径减小后,制冷剂与管内壁的摩擦作用增强,阻力会增大,从而导致出口压降的增大。

(3)对于管径、制冷剂流量、排管数目3个变量来说,从变化趋势上看,铜管蒸发器的总换热量受管径和排管数目的影响较小,但随着制冷剂流量的增大而增大;铜管蒸发器的出口压降随着制冷剂流量的增大而增大,但随管径和排管数目的减小而增大。

(4)在管径一定,排管数目为3和4时,随制冷剂流量的变化,铝管和铜管蒸发器的换热性能基本相同。这为新型制冷剂R134a的应用提供了参考,为铝管替代铜管提供了依据。