地铁隧道排烟口无量纲结构参数与局部阻力研究*

董向阳,陈世强,,唐文哲,陈方兴,樊思雨,朱祝龙,陈 洋

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 土木工程学院,湖南 湘潭 411201;3.中铁第六勘察设计院集团有限公司 隧道设计分公司,天津 300133)

0 引言

地铁隧道火灾具有人员疏散困难、排烟困难等特点。由于土建成本等原因,隧道空间狭小,在浓烟状态下容易发生拥挤踩踏事故。地铁出入口相对较少,空气不流畅,导致火灾时所生成的烟气浓度较大,毒性较强[1-2]。总结以往的火灾案例可以看出,隧道的通风排烟效果对火灾救援尤为关键。

在地铁隧道中,排烟口是隧道内通风排烟系统中的关键部分。学者们围绕排烟口的排烟效率、烟气扩散等问题,采用理论分析、数值模拟和模型实验等手段进行研究[3-10]。针对半横向式通风隧道,许少刚[11]通过搭建实验平台研究排烟速率、排烟口尺寸和排烟口宽高比对火灾中排烟效果的影响,确定排烟口距顶棚的高度与整体排烟效果之间的关系;江荷等[12]利用FDS模拟在半横向通风排烟模式下,列车在隧道中部发生火灾时排烟口数量对排烟效果和人员疏散的影响;梁园等[13]利用FDS数值仿真研究隧道内侧向排烟口的宽高比与排热效率之间的关系,即随着排烟口宽高比的增大,排烟口内烟气所占比例不断增大,排热效率逐渐增加。前人大多是对排烟口与火灾烟气及排烟效率之间的关系展开研究,较少考虑排烟口开口形式及排烟口处的局部阻力对通风效率的影响。此外,目前我国现有规范,如《地铁设计防火标准》(GB 51298—2018)[14]中尚未对排烟口面积、数量、长宽比等参数明确规定,且针对排烟口处的漏风现象,只对其漏风量进行规定,尚未有合理的有效措施。

为此,本文基于实验流体力学的相似理论和量纲原理,建立地铁过海区间隧道通风排烟系统的模型实验装置;根据实验系统几何参数,确定出排烟口变长边、变短边等11种面积工况,数值计算排烟口周边静压场及速度场;探讨排烟口无量纲面积比与局部阻力系数之间的因变关系;最终得到局部阻力系数最小的排烟口无量纲参数。研究结果可为隧道内排烟口相关标准规范的制定提供参考。

1 物理模型与理论推导

1.1 模型建立

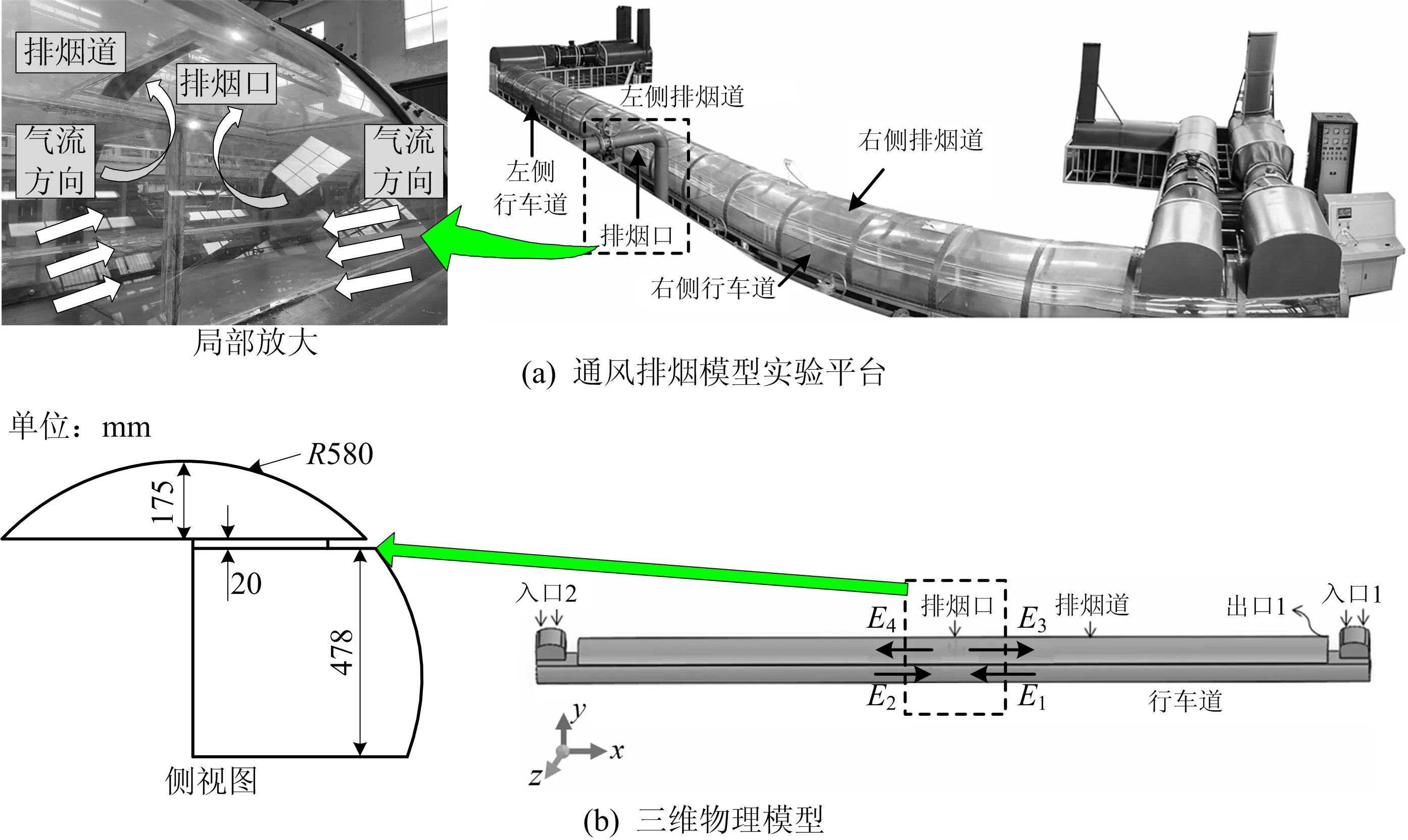

依据青岛地铁1号线瓦贵区间隧道通风排烟系统,应用雷诺相似准则和尼古拉兹湍流自模效应,确立隧道断面上的长度比例尺为10∶1(原型∶模型),搭建模型实验系统,如图1所示。

图1 隧道模型实验系统Fig.1 Tunnel model experimental system

模型总长度为20 m,在隧道中部有1个长500 mm,宽300 mm的排烟口,排烟口上部是排烟道(分为左侧排烟道和右侧排烟道),下部是行车道(分为左侧行车道和右侧行车道),行车道高度为478 mm,排烟道高度为175 mm。此外,行车道左右两侧设置有连接风道,用于连接轴流式通风机。

1.2 理论推导

如图1(a)所示,在双压式风机组合条件下,由压入式通风机提供的气流从两侧进入行车道,在行车道右侧产生总能量E1,如式(1)所示:

(1)

同理,行车道左侧及排烟道左、右侧产生的能量可分别表示为E2,E3,E4,如式(2)~(4)所示:

(2)

(3)

(4)

为进一步体现排烟口不同面积工况下的局部阻力变化,在计算时忽略沿程摩擦风阻对风流的影响。由于排烟口处的流场变化幅度大,需要考虑修正系数α,其计算公式如式(5)所示:

(5)

式中:u为断面微元面积上风速,m/s;v为排烟口断面平均风速,m/s;A为断面面积,m2。

由于模型的传感器数量有限,实验模型数据无法精确计算面积加权平均风速,并且实际中PIV仪器的光透过玻璃板对实验造成背景干扰,影响测量数据的准确性。因此,运用数值模拟对修正系数α进行计算。

针对图1(a)所示的实验系统,建立三维模型,如图1(b)所示。图1(b)中“入口1”和“入口2”边界模拟时参数均为“Inlet Velocity”,其数值取自图1(a)中实测数据。

将各断面计算的α取值代入式(1)~(4)中,利用行车道与排烟道两侧能量差可以得出排烟口处局部阻力损失hm(单位:Pa),如式(6)所示:

E1+E2-E3-E4=hm

(6)

根据风流流经排烟口断面处风速的不同,可由局部阻力损失hm确定排烟口处的局部阻力系数ξ,如式(7)所示:

(7)

式中:ρ为空气密度,20 ℃时取1.205 kg/m3。

1.3 初始条件的设置

网格大小及网格密度对模拟结果有着重要影响。本文以“出口1”的速度作为网格无关性验证的依据,在模拟过程中不断细分网格。当网格数为649 515时,“出口1”的速度为2.51 m/s;随着网格数的增加,“出口1”的速度也增加,并在网格数增加到1 163 309时趋于稳定,此时风速为3.22 m/s;当网格数为1 536 512时,出口风速的变化与前一网格数相差较小,因此最终确定计算用网格数为1 163 309,网格精度为10-4,且仿真过程及其结果表明计算案例计算均收敛。设隧道内的环境温度为20 ℃,压力为标准大气压101.325 kPa,空气密度为1.205 kg/m3,考虑重力对流场的影响,设置向下的重力加速度9.8 m/s2,隧道内流体介质为空气,壁面采用标准光滑壁面;关于入口风速的设置,陈方兴等[15]从理论和实验两方面提出双压式风机组合的最佳排烟工况,因此本文选择文献[15]中第5组实验工况中测得的左右侧行车道风速,并利用风量相等的原则将其换算成入口风速,即入口1风速为0.47 m/s,入口2风速为1.16 m/s,并作为边界条件1;出口设置为压力出口;离散方程选择Simple算法;计算模型选用标准k-ε湍流模型且不考虑数值计算过程中的传热。

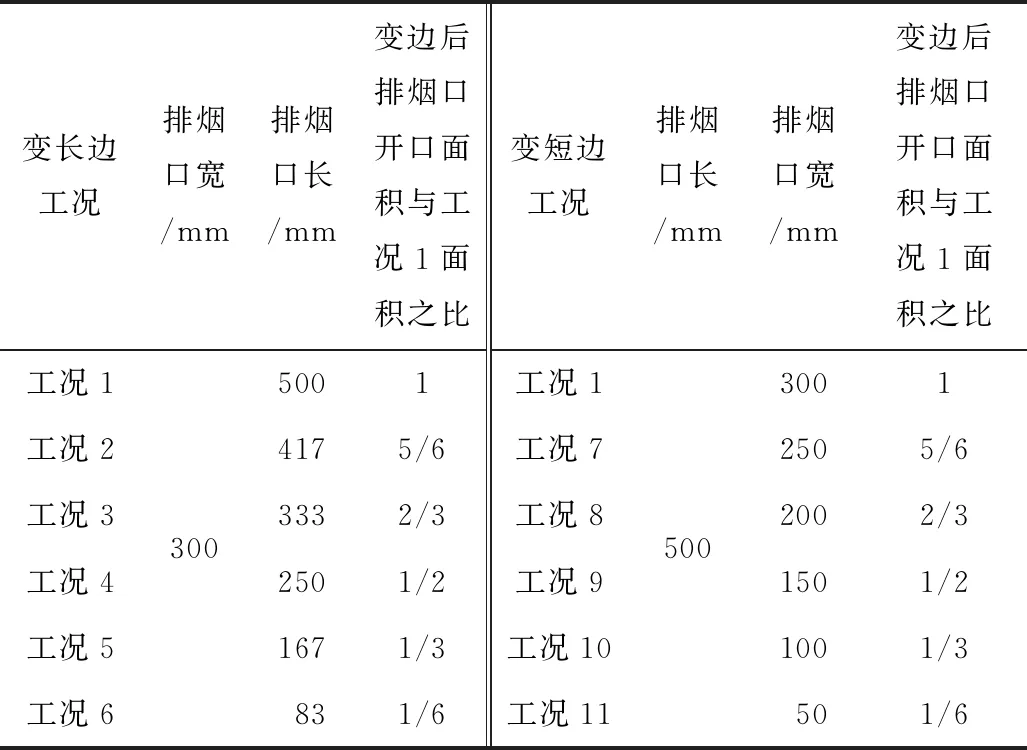

1.4 排烟口面积工况的设置

当隧道内火灾发生时,排烟口面积与通风方式的选择都会影响排烟效果。本文选择双压式风机组合作为边界条件,在此基础上设置6种面积工况模拟工程实际中排烟口由开至闭的动态过程,将排烟口面积以改变长边和改变短边的形式分为2组,选择模型中长500 mm,宽300 mm设为工况1,并将其作为2组工况的参照,共设定11种工况,具体如表1所示。

表1 排烟口面积工况Table 1 Conditions of smoke vent area

2 排烟口结构对隧道内流场的影响

2.1 变长边对隧道内流场的影响

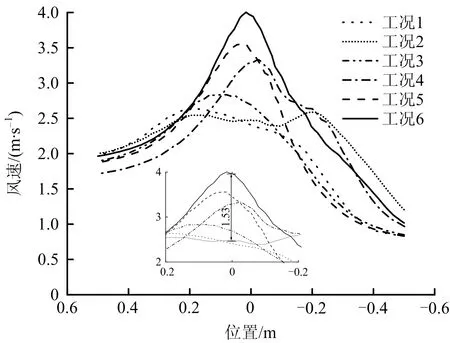

在双压式风机组合的条件下,通过研究排烟口下方半高程中心线位置的静压及风速分布情况来分析不同面积工况下的压能损失,结果如图2~3所示。

图2 变长边排烟口下方静压变化Fig.2 Change of static pressure below smoke vent of variable length

图3 变长边排烟口下方风速变化Fig.3 Change of wind velocity below smoke vent of variable length

图2为排烟口变长边的6种面积工况条件下,排烟口下方半高程中心线(y=0.25 m,z=0.15 m)的静压分布情况。由图2可知,在同一风机工况条件下,随着排烟口面积的减小,气体流经排烟口处的受压面积减小,压强增大。排烟口左侧(+)静压略小于右侧(-),越靠近排烟口静压值越小;静压变化幅度与排烟口面积有关,排烟口面积越小,变化幅度越大。

图3为6种面积工况下,排烟口下方半高程中心线(y=0.25 m,z=0.15 m)风速分布情况。由图3可知,排烟口面积的改变对于风速的影响主要集中在中心线位置上,随着排烟口面积的减小,中心线上的风速逐渐增大,其原因是通风面积的缩小,相同的风量流经排烟口会导致风速的增加。

在双压式风机组合的条件下,图2~3对排烟口变长边对隧道内静压场和风速场的影响进行量化,还需进一步探讨排烟口变短边对隧道内流场的影响。

2.2 变短边对隧道内流场的影响

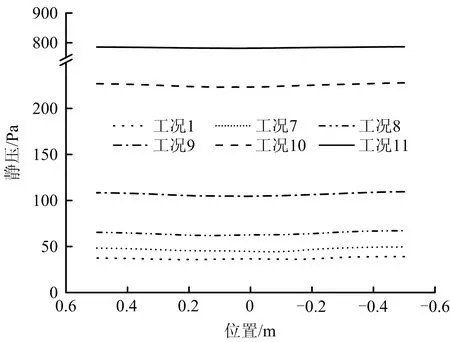

以工况1为参照,排烟口变短边得到工况7~11,对这6种工况的排烟口下方中心线半高程位置处的静压及风速分布进行分析,结果如图4~5所示。

图4 变短边排烟口下方静压变化Fig.4 Change of static pressure below smoke vent of variable width

图5 变短边排烟口下方风速变化Fig.5 Change of wind velocity below smoke vent of variable width

图4为排烟口变短边时的6种面积工况条件下,排烟口下方半高程中心线(y=0.25 m,z=0.15 m)的静压分布情况。通过与图2进行比较可以看出,在同一风机工况条件下,不论排烟口的面积以何种形式缩减,排烟口下方的静压值都会随着排烟口面积的缩减而增大,且均在1/6排烟口面积处(工况6和工况11)出现陡增的情况;相较于排烟口变长边的形式,排烟口变短边时的静压值均高于前者。

图5为6种面积工况条件下,排烟口下方半高程中心线(y=0.25 m,z=0.15 m)的风速分布情况。与图3相类似,左侧排烟口下方风速大于右侧风速。另外,以排烟口中心点即0 m位置处为例,排烟口面积比为1/6,5/6(工况11,工况7)时风速分别为3.05,2.87 m/s,二者相差较小;对于排烟口变长边时,由图3可知,排烟口的面积比为1/6,5/6(工况6,工况2)时,中心位置处风速差值为1.53。由此可知,变短边的排烟口面积变化对排烟口下方风速的影响较小,在面积比为5/6时,变短边长宽比为2,变长边比为1.39,可见当长宽比值较大时,改变排烟口面积不利于排烟口下方风速流动。

通过对排烟口分别变长短边缩减面积的工况1~6和工况1,工况7~11两组工况进行分析比较,可以发现11种排烟口面积工况,其排烟口左侧风速均大于右侧。这是由于排烟口左侧区域内静压更小,流体总是向着压力更小的区域流动。此外,排烟口以不同的形式缩小面积时,排烟口处的静压场、风速场呈现出不同的规律。这是由于排烟道上排烟口处的局部阻力存在差异,亟待比较这两种情况下排烟口处的局部阻力。

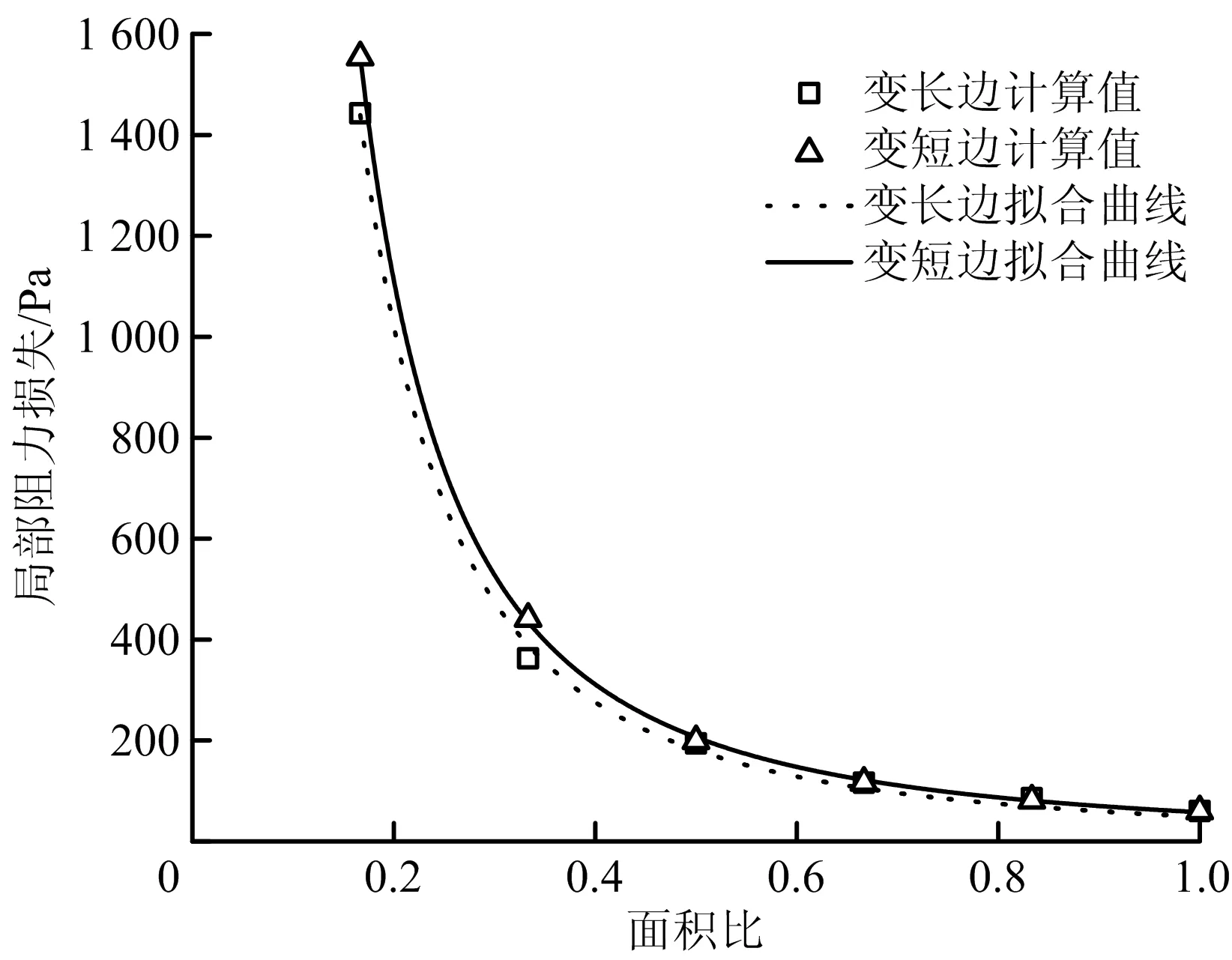

3 排烟口局部阻力分析

通过上文理论推导中的公式得出各断面总能量,并将其代入式(6)中,得到排烟口变长边时,各面积工况下的局部阻力大小分别为60.14,85.42,116.17,194.08,362.72,1 442.53 Pa;排烟口变短边时,排烟口处的局部阻力大小分别为60.14,81.51,116.6,198.87,441.79,1 554.18 Pa。将2组面积工况下的排烟口局部阻力损失进行多项式拟合,得到特定通风机工况下排烟口面积大小与局部阻力之间存在的特定关系曲线如图6所示。当排烟口变长边时,其拟合关系式如式(8)所示:

hm1=48.8x-1.88

(8)

当排烟口变短边面积时,其拟合关系式如式(9)所示:

hm2=57.6x-1.83

(9)

式中:x表示排烟口的面积比,无量纲数。

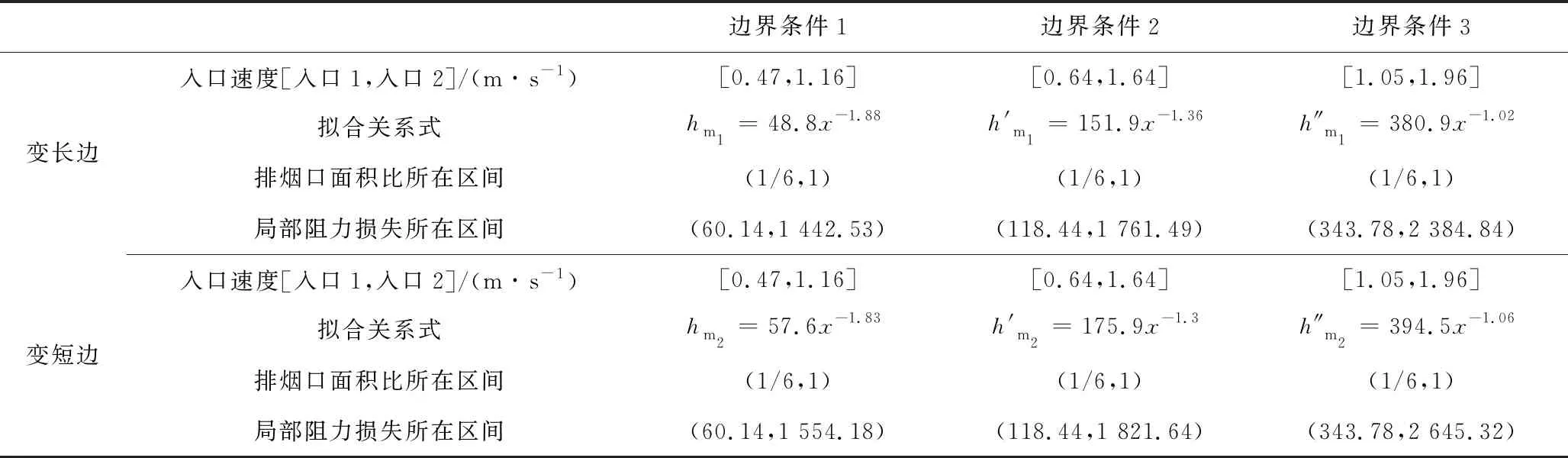

上文明确了边界条件1下排烟口面积与局部阻力关系,若要得到排烟口面积与其局部阻力的特性关系曲线族,需要改变边界条件。因此,选择文献[15]双压最佳排烟工况中第10组,第15组实验工况下的风速作为边界条件2~3中入口风速。继而得到第10组排烟口变长边时各面积工况下的局部阻力大小分别为118.44,187.42,268.17,397.64,700.72,1 761.49 Pa;排烟口变短边时,排烟口处的局部阻力大小分别为118.44,199.54,305.49,426.98,795.62,1 821.64 Pa。第15组实验工况下排烟口变长边时各面积工况下的局部阻力大小分别为343.78,463.47,574.24,761.68,1 221.65,2 384.84 Pa;变短边时各面积工况下的局部阻力大小分别为343.78,472.56,603.34,806.63,1 342.78,2 645.32 Pa。利用式(5)可得排烟口变长边时各面积工况的排烟口断面的动能修正系数α分别为2.13,2.46,2.93,2.16,1.46,1.21;排烟口变短边时各动能修正系数α分别为2.13,2.75,2.91,2.26,1.35,1.23。同理可得3种边界条件下特性曲线关系式,具体如表2所示。

图6 排烟口面积与局部阻力损失关系Fig.6 Relationship between smoke vent area and local resistance loss

表2 3种边界条件的特性曲线对比Table 2 Comparison on characteristic curves of three boundary conditions

3种边界条件下特性曲线如图7所示。可以发现,在同一风机工况下,排烟口变短边的局部阻力大于变长边,进一步研究在引入动能修正系数的基础上局部阻力系数与面积比之间的关系。

图7 无量纲面积与局部阻力系数Fig.7 Dimensionless area and local resistance coefficient

由图7可知,局部阻力系数与面积比存在曲线相关性,当排烟口面积缩小时,局部阻力系数呈现先减后增的趋势。当排烟口变长边时,存在局部阻力系数最小区间,面积比为0.6~0.7,当排烟口面积缩小到1/6时,其局部阻力系数达到最大,这与图6中排烟口处局部阻力损失与面积比的变化一致;当排烟口变短边时,局部阻力系数在面积比为0.65~0.77时,存在阻力系数最小区间。排烟口在全开及1/6面积时的局部阻力系数均会增大。

当排烟口变长边时,局部阻力系数在面积比为0.64时达到最小值1.93,此时的排烟口长宽比为1.06;当排烟口变短边时,局部阻力系数在面积比为0.71时达到最小值1.93,此时的排烟口长宽比为2.34。分析对比得出,可以看作在面积一定时,当长宽比为1.06和2.34,局部阻力系数为极小值,但改变排烟口面积时,长宽比值不宜过大,否则不利于下方风流流动。综上,存在1种优化的排烟口结构形式,即长宽比为1.06。

4 模型实验与数值模拟的对比

为验证数值模拟计算数据的准确性,以工况1为例,通过TSI5815微压差计(精度为0.1 Pa)对实验数据进行测量,并将模型实验中传感器测得的数据与数值模拟结果进行对比分析,结果如表3所示。由表3可知,同一排烟口工况下,排烟道左右侧压力模拟结果与实验结果基本吻合,证明本文结果及结论的准确性。

5 结论

1)通过排烟口变长边、变短边的方式,设计2组共11种面积工况,模拟分析面积的改变对隧道内流场及排烟口处局部阻力的影响,确定局部阻力系数最小的排烟口长宽比为1.06为最佳排烟口结构。

表3 排烟道压差实验模拟对比Table 3 Experimental and simulation comparison on pressure difference of smoke duct

2)分别推导排烟口变长边、变短边条件下排烟口处局部阻力损失与无量纲面积比的计算关系式,得到特定风机工况下无量纲面积与局部阻力之间存在的特定关系曲线。

3)通过实验与模拟相结合,在引入动能修正系数的基础上建立不同风机工况条件下无量纲面积与局部阻力系数之间的特定关系曲线族。

4)后期尚需进一步开展单抽、双压单抽、双压双抽通风排烟模式及其对吊顶排烟口流动阻力的影响。